超超临界锅炉燃烧配风优化的三维数值模拟

刘 燮 钟文琪 李 杰 刘龙海 刘国耀 田万军

(1 东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)(2 大唐江苏发电有限公司, 南京 210011)(3南京科远自动化集团股份有限公司, 南京 211102)(4中国大唐集团科学技术研究院有限公司, 北京 100040)

超超临界发电是目前最为切实可行的节能减排发电技术,其中,墙式切圆煤粉锅炉具有火焰刚性强、抗扰动能力强、热态切圆变化小、防结焦能力强、具有较好的燃烧稳定性、燃烧器区域热负荷分布均匀等特点[1].但在实际的机组运行中,由于缺乏足够的运行优化经验及理论基础,依然存在许多问题.

改变燃煤锅炉运行参数是实际运行中最常见的燃烧优化手段,主要是根据负荷、煤种的变化来改变炉内风、煤的分布,以达到提高燃烧效率降低污染物排放的目的.针对改变炉内风量分布,国内外学者已经开展了一定的研究.在实验研究方面,胡志宏等[2]在一台1 000 MW对冲燃烧烟煤锅炉上进行燃烧优化调整试验,发现燃尽风门开度对NOx排放的影响较大.肖海平等[3]通过燃烧调整试验,探究了燃尽风门开度和配风方式对一台1 025 t/h锅炉NOx生成的影响.相比于实验研究,采用数值模拟的方法研究锅炉燃烧特性,更加节约成本、安全并能得到更多炉内重要参数的分布及变化.Kuang等[4-5]对一台600 MW超临界下燃式锅炉进行了数值模拟研究,探究了炉膛结构参数以及燃烧器位置对炉内非对称燃烧的影响.Zhao等[6]对一台1 000 MW的四角切圆锅炉进行了数值模拟,研究了在中低负荷下,环形配风策略对炉内燃烧过程的影响.Choi等[7]对一台500 MW锅炉进行了数值模拟研究,探究了炉内燃料型和热力型NOx的生成规律,并提出过燃风是降低NOx的有效途径. Ma等[8]对一台600 MW下燃式锅炉进行了数值模拟研究,探究了燃尽风风率以及位置对于NOx生成的影响.徐璁等[9]对一台1 000 MW超超临界锅炉中燃尽风对NOx生成的影响进行了数值模拟,发现提高燃尽风配风比例以及上移SOFA喷口风门位置,能够降低出口NOx的体积分数.Sun等[10]研究了OFA风与附加燃尽风的比例对一台超超临界660 MW墙式切圆锅炉燃烧特性以及NOx排放的影响.许岩韦等[11]探究了燃尽风率对600 MW前后墙对冲锅炉燃烧特性的影响,发现燃尽风会引起高温区分层.

但是,现有的关于锅炉配风优化的数值模拟研究中,通常不考虑二次风风门结构对风量分配的影响,且改变的操作参数主要是一次风风率、燃尽风风率等,而与之对应的锅炉运行实际中的操作参数为不同的风门挡板开度.操作参数的不一致,也使得数值模拟研究存在一定的局限性.张倩[12]在对一台600 MW对冲燃煤锅炉进行数值模拟研究中,考虑了二次风道结构对流动的影响,发现燃尽风喷口的取风率与燃尽风喷口的结构、数量、旋流叶片角度和风道阻力有关.

本文针对大唐南京发电厂660 MW超超临界墙式切圆煤粉锅炉进行了数值模拟.考虑了二次风风道结构以及喷嘴对风量分配的影响,研究了锅炉的典型风门挡板的阻力特性,在此基础上直接选取风门开度作为变量,探究了附加燃尽风门开度对炉内风量分配、燃烧特性以及污染物排放的影响,为超超临界墙式切圆锅炉的运行提供参考,具有重要工程意义.

1 模拟对象与煤质参数

1.1 模拟对象

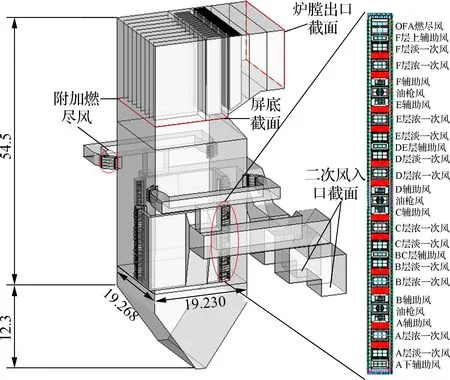

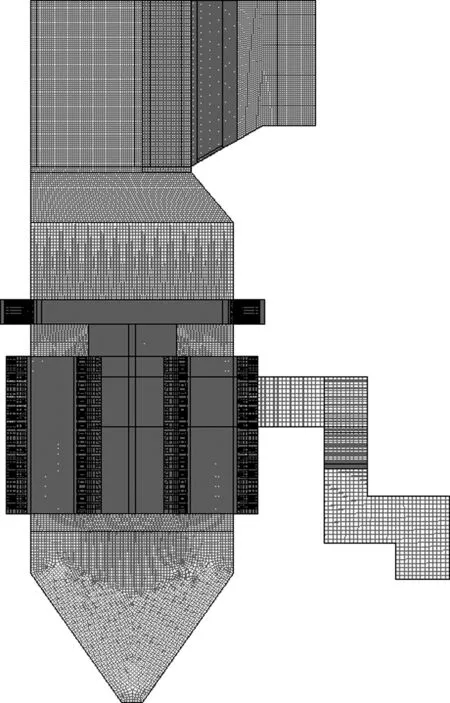

图1为本文的研究对象,是一台HG-2030/26.15-YM3型660 MW超超临界墙式切圆燃煤锅炉,采用П型布置、单炉膛、改进型低NOx分级送风燃烧系统、墙式切圆燃烧方式.燃烧器共设6层浓淡一次风口,3层油风室,10层辅助风室,1层燃尽风室,位于四面墙上.在距上层煤粉喷嘴上方约6.0 m处有4层附加燃尽风(AA)喷嘴,角式布置,抑制NOx的生成.图2为浓淡燃烧器结构示意图.

图1 锅炉结构与燃烧器布置(单位:m)

(a)燃烧器淡侧结构

(b) 燃烧器浓侧结构

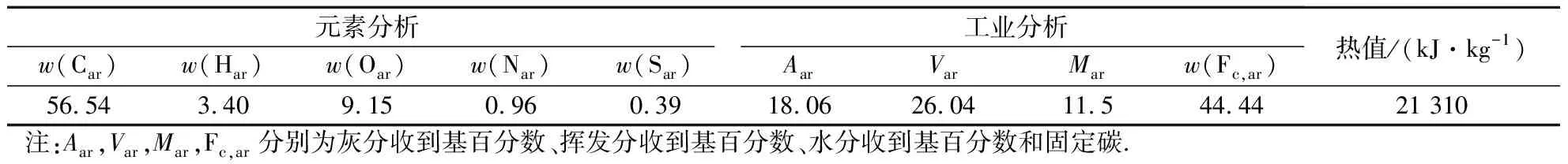

1.2 煤质参数

当前电厂燃用煤种的热值通常低于设计煤种,本研究中选用电厂常用的典型煤种作为燃用煤种,燃料特性如表1所示.煤粉颗粒的粒径分布遵循Rosin-Rammler公式,最大直径250 μm,最小直径10 μm,平均直径50 μm.

表1 煤粉的主要参数 %

燃用煤种的热值低于设计煤种,且灰分高于设计煤种,在满负荷运行下,由于燃用煤量超过250 t/h,若采用“5备1运”方式运行,用煤量超出单台磨煤机出力,因此根据实际情况采用6台磨煤机运行.

2 网格划分与模型建立

2.1 计算区域网格划分

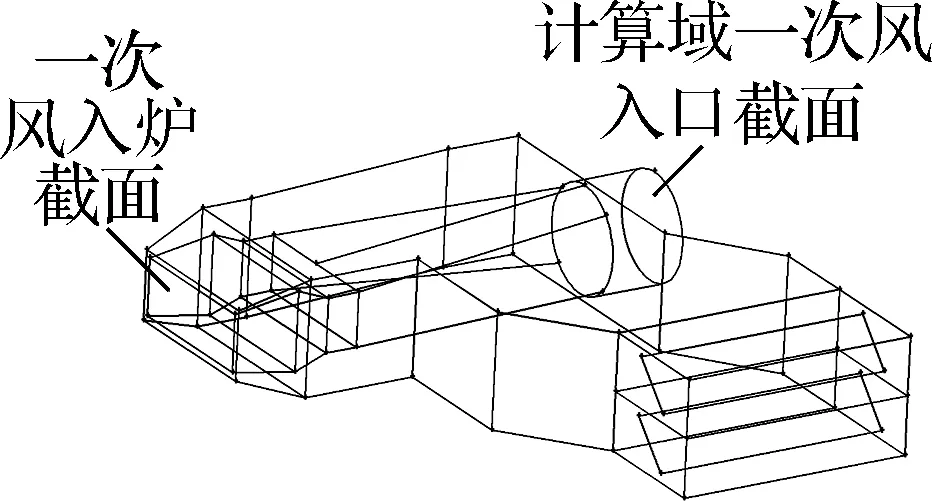

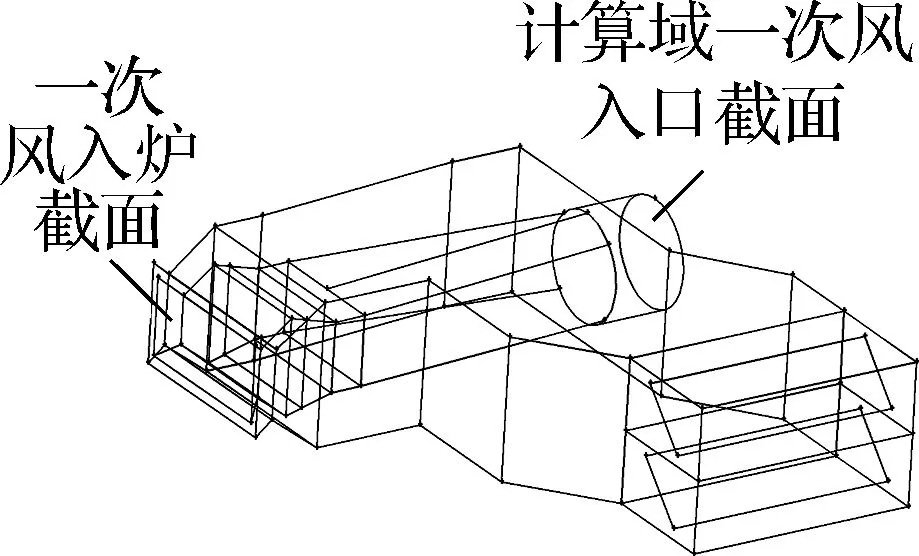

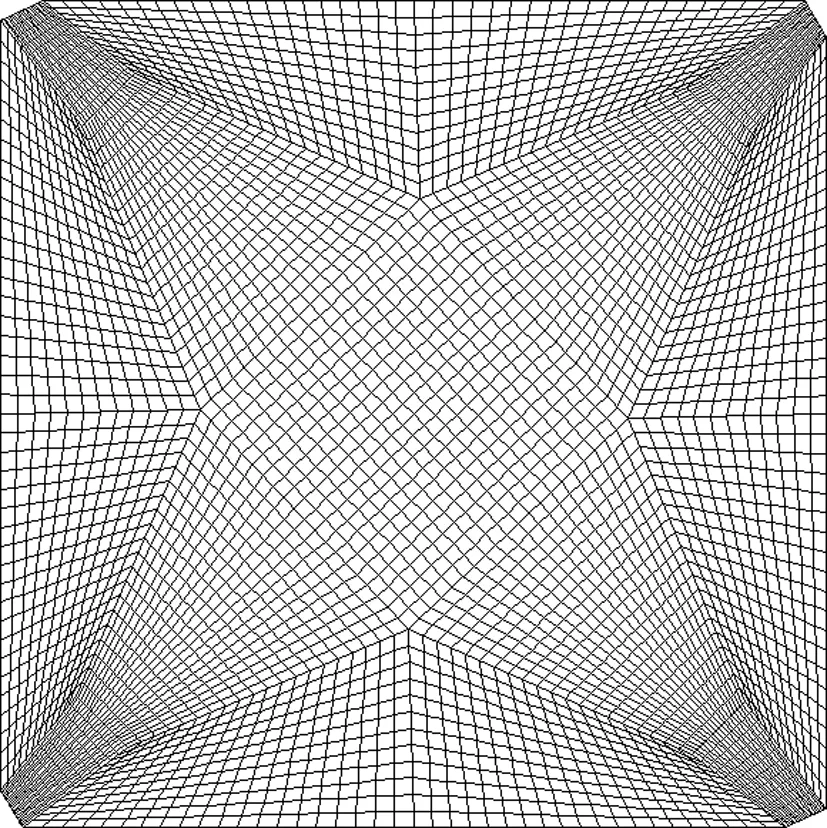

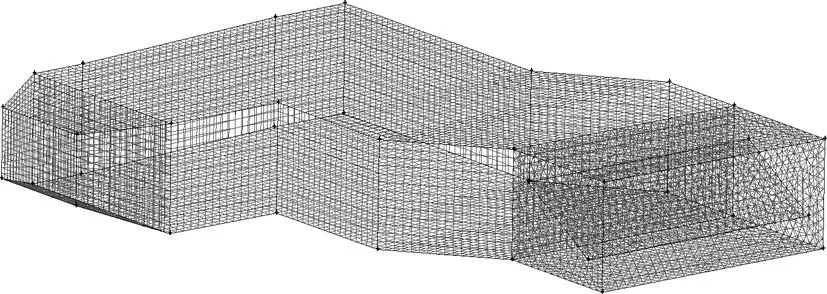

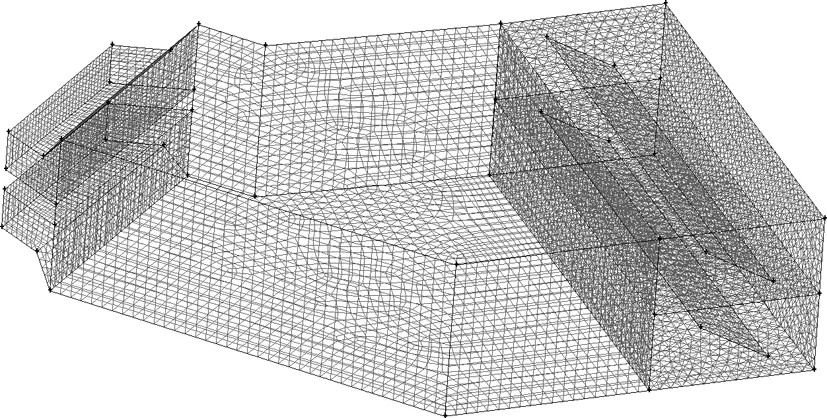

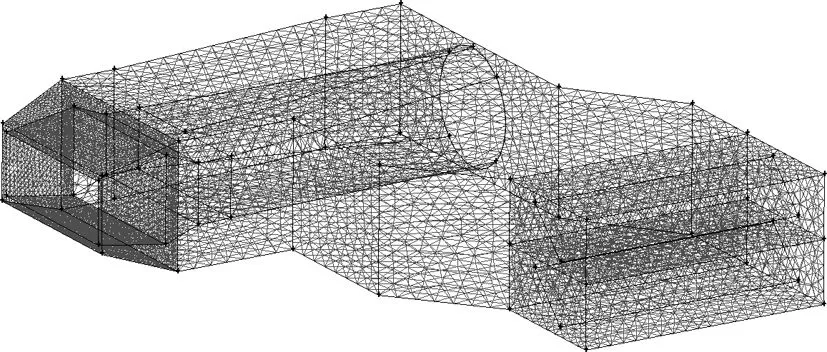

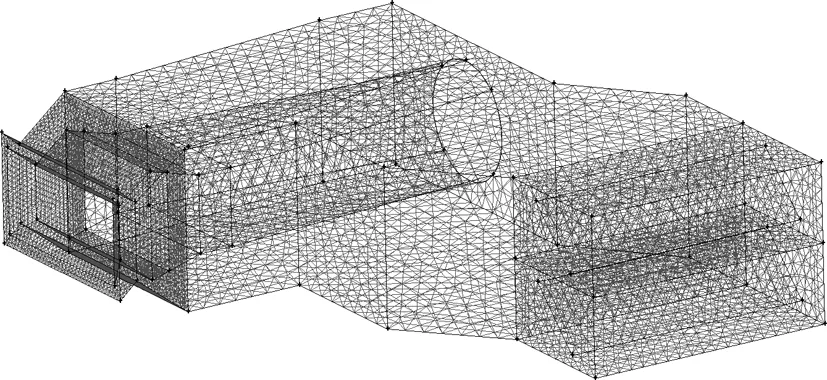

选取空气预热器出口至炉膛出口之间区域为计算区域,包括二次风风道区域、冷灰斗区域、燃烧区域、燃尽风区域、受热面(屏)区域.如图3(b)、(c)所示,为了避免因网格引起的伪扩散对炉内流动和燃烧产生的影响,提高数值计算的准确性,在燃烧器出口处、风门出口处对网格进行加密并使网格与流动方向基本保持一致[13];分别对风门挡板局部以及锅炉整体进行网格无关性验证,最终确定整体网格数为919×104.

(a) 计算区域

(b) 燃烧器区域

(c) 附加燃尽风区域

图3计算区域网格划分示意图

2.2 模型建立

气相湍流流动采用Realizablek-ε双方程模型进行模拟.该模型适用于湍流黏性流体,相比于标准k-ε双方程模型,对旋转流动、强逆压梯度的边界层流动、流动分离以及复杂的二次流都可以取得较好的计算效果.

Realizablek-ε模型的湍动能k和湍动能耗散率ε的输运方程如下:

1)k方程

Gk-ρε

(1)

式中,ρ为介质的密度;μ为黏性系数;Gk为平均速度梯度;σk为k的湍流普朗特系数;μt为湍流黏度;ui为介质的速度.

2)ε方程

(2)

式中,σɛ为ε的湍流普朗特系数;C1,C2为常数;v为介质的速度;S为流体平均应变速率张量的模.

采用混合分数/概率密度函数(mixture fraction/PDF)模拟气相湍流燃烧.该模型充分考虑了气相湍流流动与化学反应间的关系.采用离散相模型(DPM)来考虑颗粒与流体之间质量、动量以及换热的变化.将煤粉颗粒作为离散粒子,从连续相流场中求解煤粉的受力从而得到颗粒的速度,并计算颗粒轨迹.采用P-1辐射模型来描述炉内的辐射换热,该模型是对局部辐射强度的球调谐正交展开的,且仅展开式的前4项,并考虑到颗粒相与气相之间的辐射.采用双步竞争反应模型来模拟挥发分析出过程,采用扩散-动力控制燃烧模型来模拟焦炭燃烧过程.NOx生成采用后处理方法,主要关注热力型NOx与燃料型NOx的生成;热力型NOx生成采用Extended Zeldovich机理;燃料型NOx生成中,挥发分氮均相反应转化机理选用DeSoete模型,焦炭氮异相反应转化机理选用L.D.Smoot模型.

3 二次风风室流动阻力分析

现代大型锅炉一般均采用大风箱供风方式,每个风室都装有二次风风门挡板,用来调节二次风箱中空气和炉膛之间压差ΔP以及各风道流量,从而调节炉内的空气分布.准确掌握各个二次风风门的阻力特性对研究锅炉配风非常重要,也是准确进行数值模拟的基础.局部阻力系数计算公式为

(3)

式中,ξ为阻力系数;ΔP为压降, Pa.在本文中介质的速度v取各风室进入炉膛喷口处的速度.

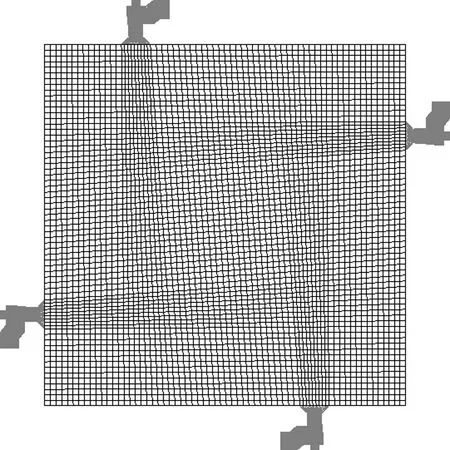

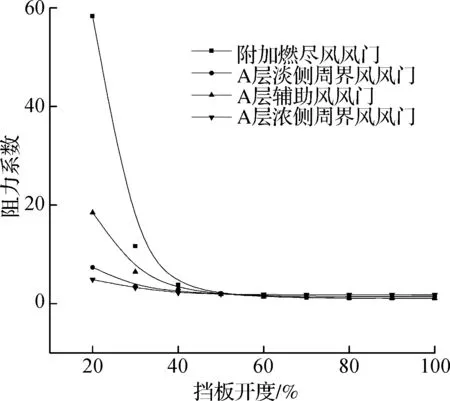

图4为A层辅助风风门、附加燃尽风风门、A层淡侧和浓侧周界风风门结构及网格划分示意图,网格数量分别为7.8×104,8.4×104,6.8×104和7.4×104.对各风门进行单独数值模拟,维持各风门进出口压降ΔP=1 200 Pa,空气温度T=307 K,改变挡板开度分别为20%,30%,40%,50%,60%,70%,80%,90%和100%.

(a) A层辅助风风门

(b) 附加燃尽风风门

(c) A层淡侧周界风风门

(d) A层浓侧周界风风门

如图5所示,通过数值模拟得到各风门阻力系数曲线.由图可知,不同风门在挡板开度相同时,其阻力系数不同;当风门挡板开度小于50%时,各风门阻力系数曲线斜率明显增大,其中附加燃尽风风门阻力系数增加幅度最大,周界风阻力风门阻力系数增加幅度最小.阻力系数曲线斜率越大,表示挡板开度变化对风门风量影响越大.

图5 不同风门阻力系数曲线

4 模拟结果与分析

4.1 模拟结果验证与工况设计

在数值计算中采用SIMPLE算法求解控制方程组的压力和速度耦合,采用逐线迭代法及低松驰因子求解方程,压力项离散采用PRESTO格式.当能量、辐射传热、NO,HCN项计算残差小于10-6,其余各项计算残差小于10-3,且计算域出口温度、氧量稳定时,即得到计算结果.

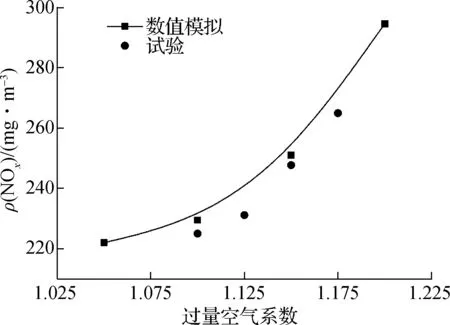

大唐华东电力试验研究院在630 MW负荷下对南京大唐发电厂1号机组进行了一组工程试验,报告给出了氧量(过量空气系数)与脱硝入口NOx的关系曲线.本文选取过量空气系数作为运行变量,在630 MW负荷点进行数值模拟,用于三维数理模型的验证.试验中,选取过量空气系数为1.099,1.125,1.150和1.175;为了适度扩大研究范围,在数值模拟中,同时又选取过量空气系数1.05,1.10,1.15和1.20.

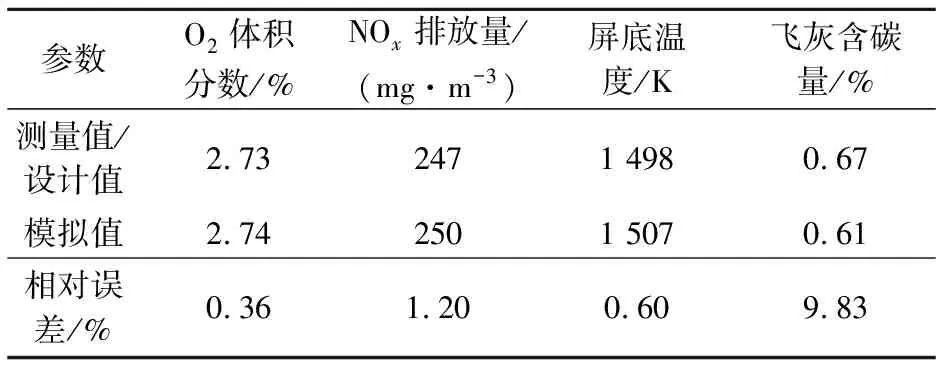

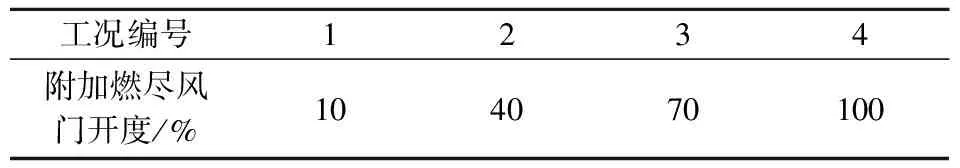

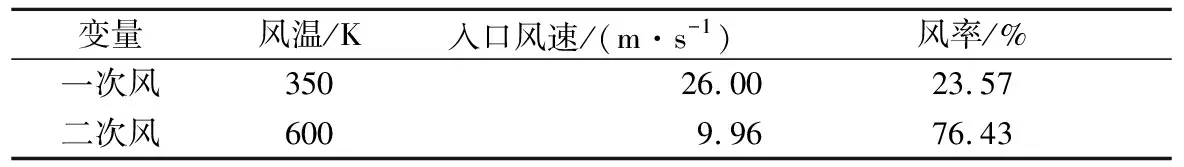

图6为不同过量空气系数下炉膛出口NOx的试验结果与数值模拟结果.由图可以看出,数值模拟结果与试验结果的误差小于5%,且膛出口NOx浓度随过量空气系数变化的趋势一致.过量空气系数为1.15时,数值模拟结果与试验(或设计)结果如表2所示,氧量、NOx排放量、屏底温度(标准工况下设计值)以及飞灰含碳量的相对误差分别为0.36%,1.20%,0.60%和9.83%.这说明,本文所采用数学模型与网格能够较合理地预测该锅炉炉内的燃烧与NOx排放特性.同时,试验报告中指出在氧量、一次风风速、配风方式、辅助风风门开度和附加燃尽风风门开度5种运行变量中对NOx影响最大的是氧量,其次是燃尽风门开度.因此,结合本文模型的特点,选取附加燃尽风风门开度作为运行变量,在660 MW负荷点进行了一组数值模拟,探究附加燃尽风门开度对炉内风量分配、燃烧特性以及污染物排放的影响.具体参数如表3所示,共设计4个工况.数值模拟工况中一、二次风主要设置参数如表4所示.

图6 不同过量空气系数下炉膛出口NOx

参数O2体积分数/%NOx排放量/(mg·m-3)屏底温度/K飞灰含碳量/%测量值/设计值2.732471 4980.67模拟值2.742501 5070.61相对误差/%0.361.200.609.83

表3 不同数值模拟工况的主要参数

表4 一、二次风设置参数

4.2 炉内温度场及组分分布

本节选取附加燃尽风门开度为40%的工况来研究沿炉膛高度的温度、气体组分的分布特性.

4.2.1 温度场分布

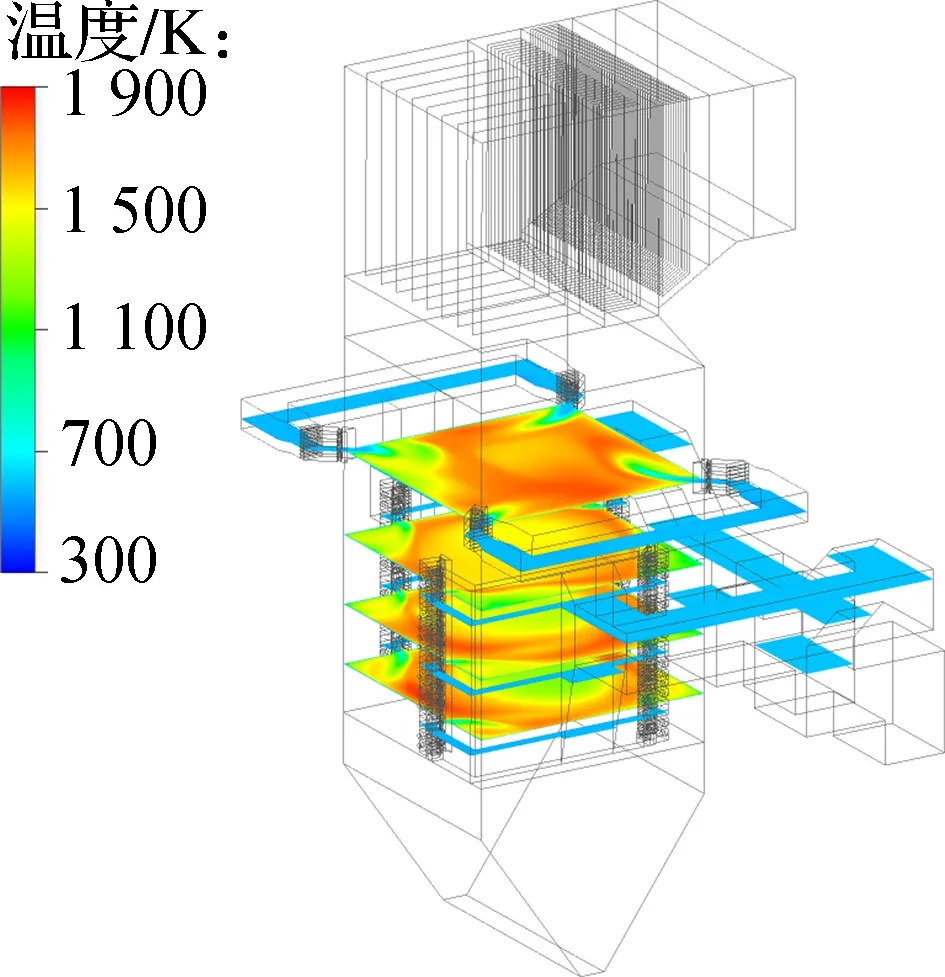

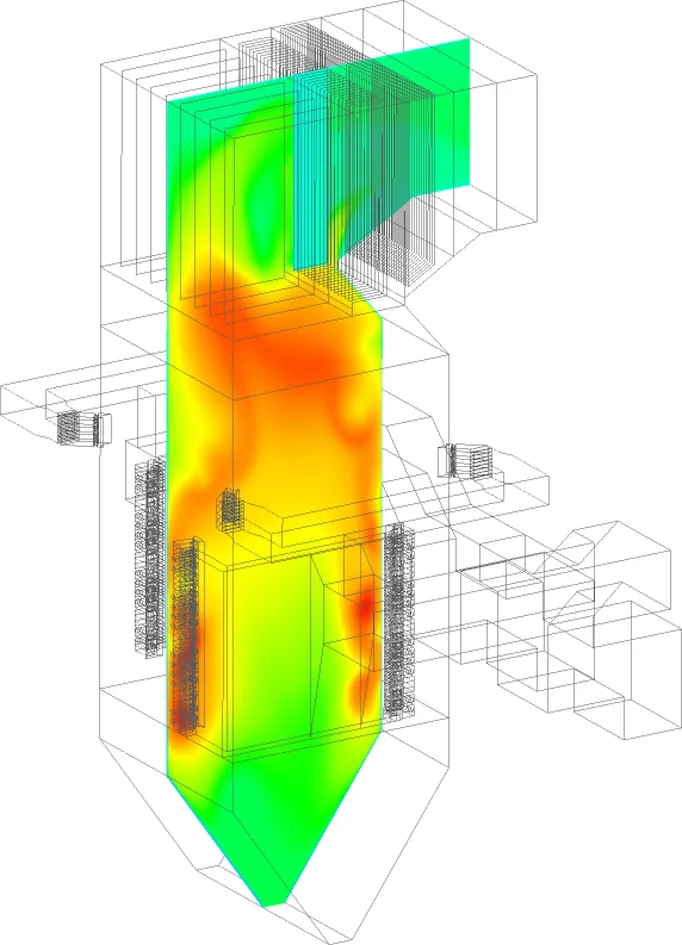

图7为炉内温度场分布,燃烧器的高温区域主要分布在燃烧器射流形成的环形区域内,这是由于空气与煤粉通过燃烧器喷嘴进入炉膛后,与上游高温气流混合加热,沿着切圆流动方向温度逐渐升高,达到一定温度后煤粉颗粒的挥发分析出以及燃烧反应,进一步提高了环形区域的温度.随着附加燃尽风的进一步加入,未燃尽颗粒以及可燃气体发生燃烧反应使气流温度升高,且附加燃尽风与切圆方向相反,增强了气流混合.在炉膛上部区域,炉膛中心温度较高.

(a)横截面

(b)纵截面

4.2.2 O2和CO浓度场分布

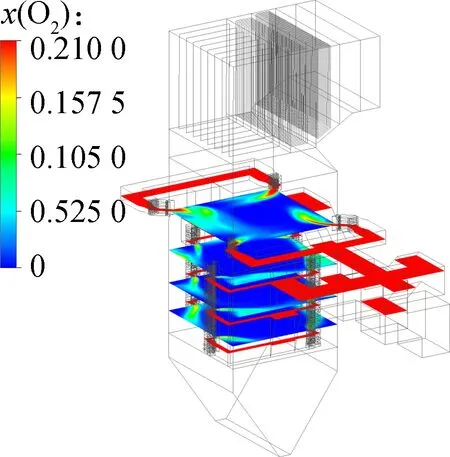

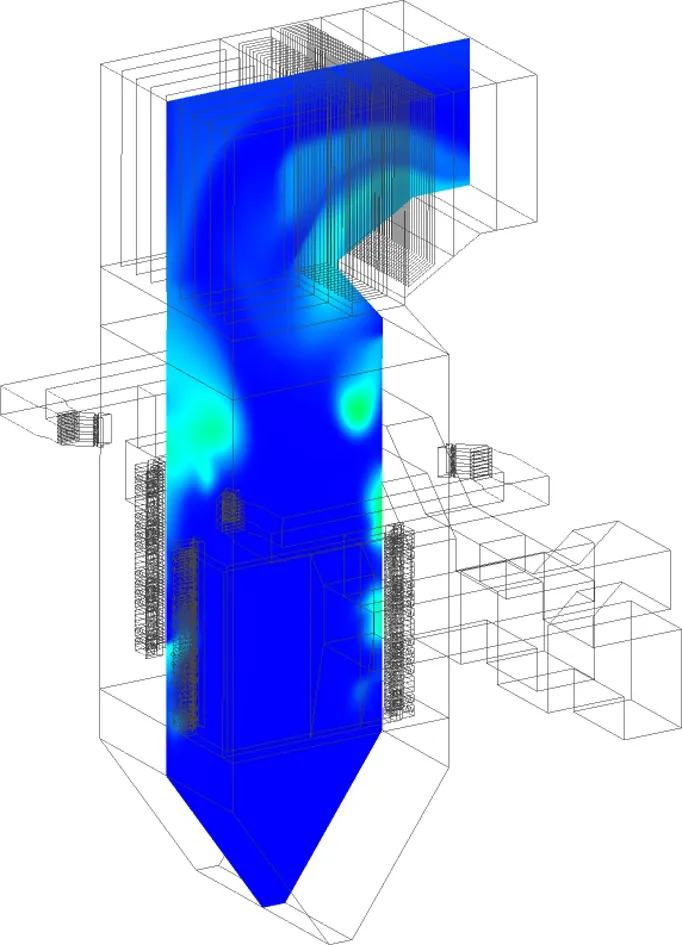

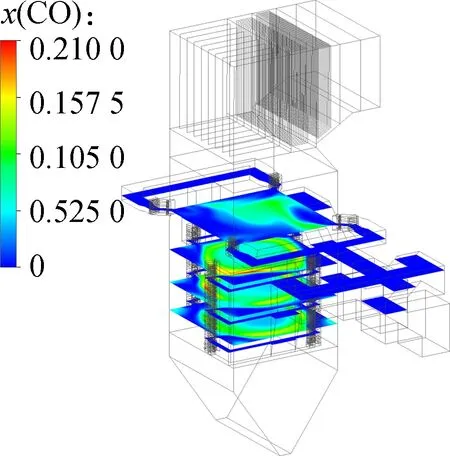

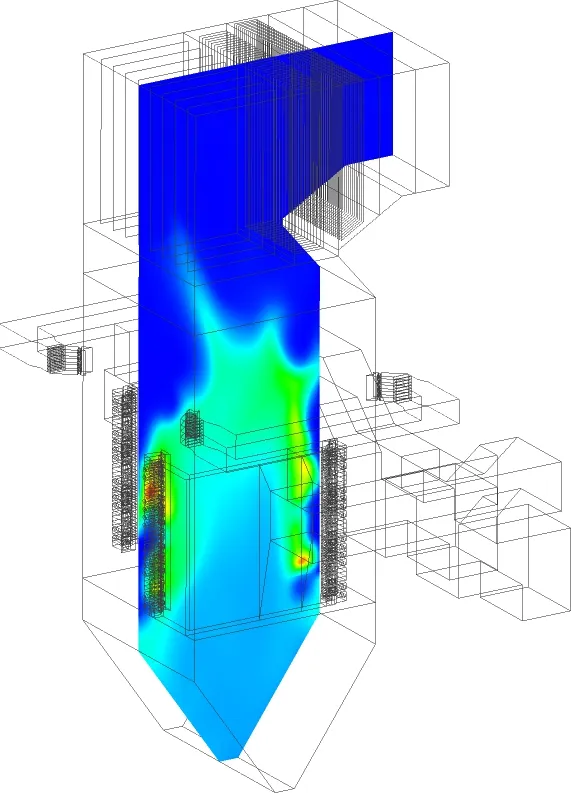

图8为炉内氧气分布.氧气由燃烧器送入炉膛,图中x(O2)表示氧气的摩尔分数.在进入炉膛后沿着射流方向迅速消耗减少,由于在主燃区过量空气系数小于1,氧气浓度较低,随着附加燃尽风加入后氧气浓度大幅上升,随着煤粉的进一步燃烧,氧气浓度有所下降.如图9所示,在主燃区CO浓度较大,还原性氛围较强,有利于减小NOx的生成.随着炉膛高度的增加,大量附加燃尽风加入炉膛,CO迅速反应,CO浓度降低,在炉膛出口处基本燃尽.

(a)横截面

(b)纵截面

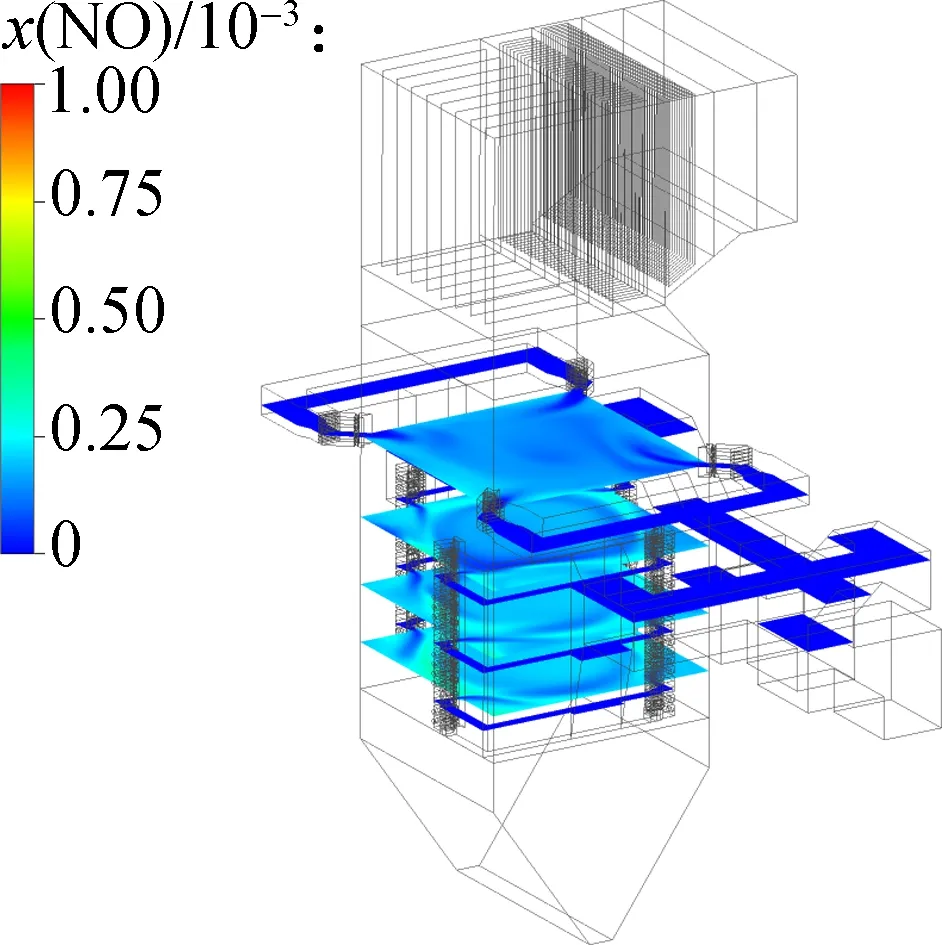

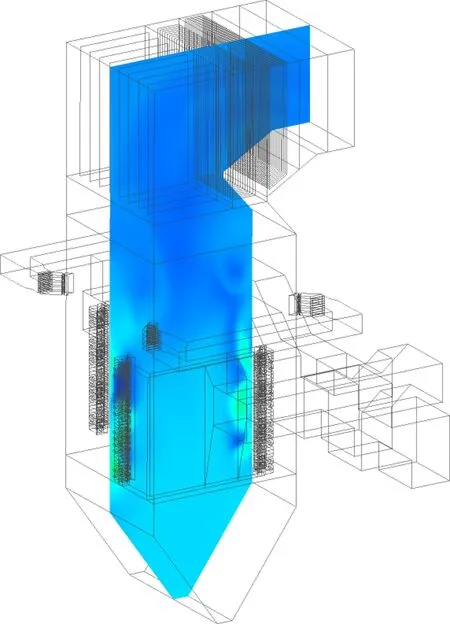

4.2.3 NOx浓度场分布

图10为炉内NOx浓度分布.NOx主要在燃烧器区域生成,且近壁面处的NOx含量最高,在炉膛中心处的NOx含量最低;在冷灰斗区域,CO浓度较低,此处生成的NOx难以被还原,因此NOx浓度较高;在燃烧器区域,随着CO浓度的增加,还原性气氛增强,该区域生成的NOx被还原,因此NOx浓度减小;随着炉膛高度进一步增加,NOx生成量又有所降低.

(a)横截面

(b)纵截面

(a)横截面

(b)纵截面

4.3 附加燃尽风门开度

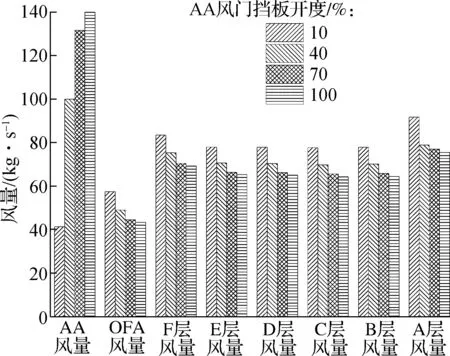

图11为不同AA风门开度下炉内流量分布,其中各层风量是指该层燃烧器所有空气量,包含一次风风量、周界风风量、辅助风风量.当AA风门开度为10%,40%,70%和100%时,相应的AA风风量占总风量的7.054%,17.11%,22.4%和23.82%,随着AA风门开度的增加,AA风量增大,其余各层风门风量均减小.AA风门开度由40%增加到70%时,风量大幅增加;而当AA风门开度由70%增加到100%时,风量增加幅度较小.风门开度与风量并非是线性关系,这与风门挡板开度的阻力有关.如图5所示,在风门开度较小时,开度变化对应的风门阻力系数变化较大,因此对流量影响较大.当AA风门挡板开度大于70%后,风门开度变化相对应的风门阻力系数变化较小,因此对AA风量的影响较小.由图7可以推断,AA风门开度在0~50%之间变化时,对AA风量的影响较大.同时,由于结构设计的限制,当AA风门挡板全开时,AA风量只能占总风量的23.82%,若为了降低NOx,进一步增加AA风量,则应在风箱压差允许的情况下,将其余二次风风门挡板关小.

图11 不同AA风门开度下炉内流量分布

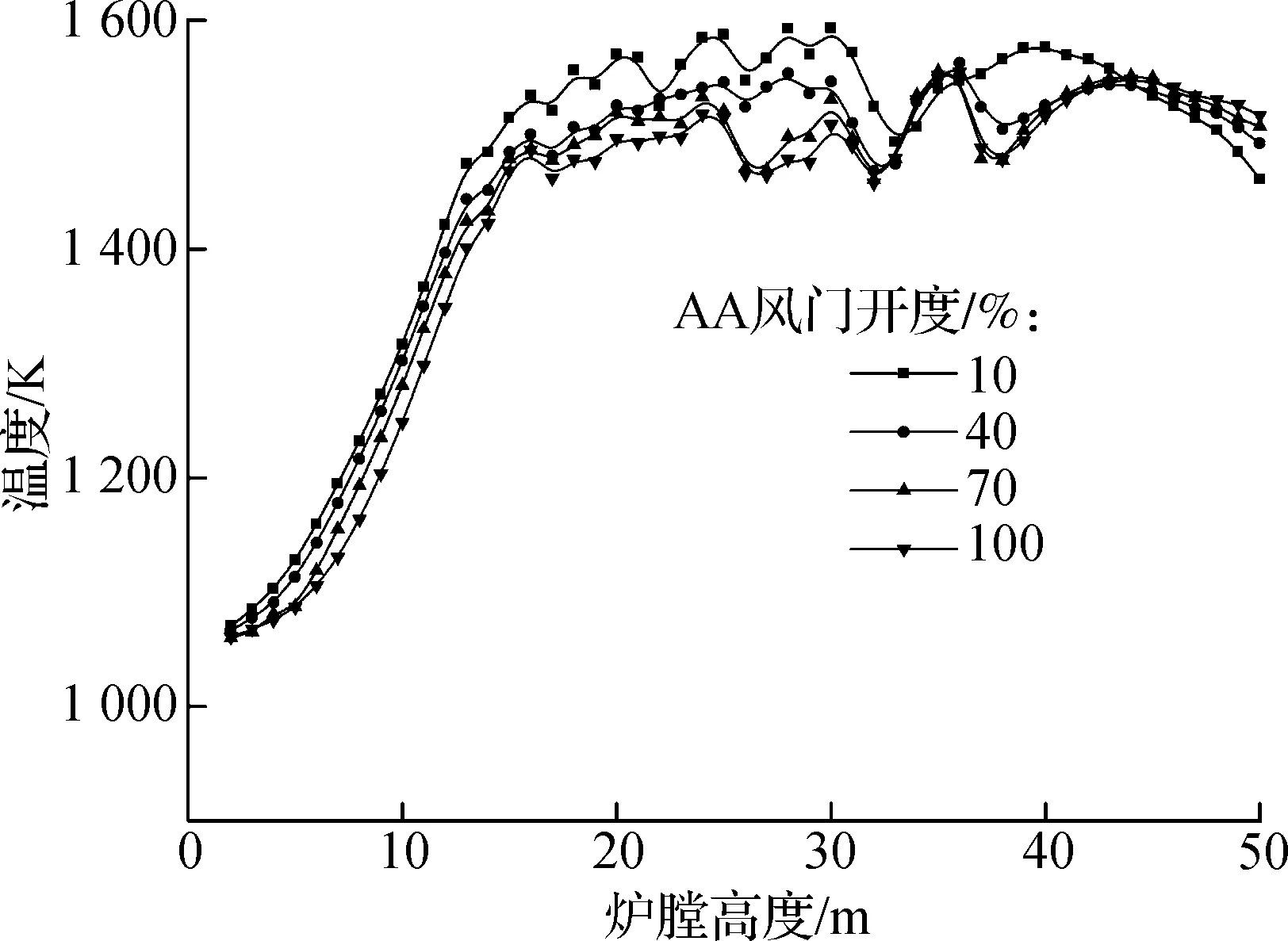

如图12(a)所示,当AA风门开度为10%时,燃烧器区域温度较高,截面平均温度接近1 600 K;当AA风门开度大于等于40%时,炉内温度有所降低,且随着AA风门开度的增加,温度变化不大;在屏底处(炉膛高度50.3 m)随着AA风门开度的增加温度升高,当风门开度为100%时,屏底温度达到1 520 K,超过设计值,会引起屏式受热面结渣.

(a) 温度分布曲线

(b) NOx浓度分布曲线

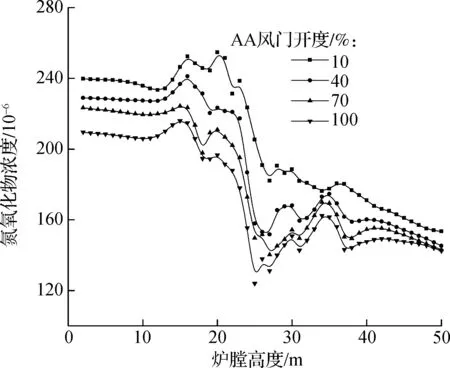

不同AA风门开度下NOx浓度分布如图12(b)所示.随着AA风门开度的增加,NOx含量降低.在燃烧器区域(炉膛高度17~32 m)NOx被还原,NOx浓度降低.

由图12可以看出, 当AA风门开度大于等于40%时,在炉膛上部温度分布呈现W形分布特征,随着OFA燃尽风的加入,温度和NOx浓度曲线均先降低后升高,出现局部峰值;随着炉膛高度进一步增加,当AA风加入时,温度和NOx浓度曲线再次出现局部峰值.这是因为在OFA燃尽风以下区域过量空气系数小于1,存在未燃尽煤粉;OFA燃尽风进入炉膛与烟气混合会稀释NOx浓度并降低烟气温度,而后未燃尽煤粉进一步燃烧,燃料中的氮通过燃烧反应生成NOx,同时产生热量使温度升高,从而导致NOx浓度和温度增加出现局部峰值;当AA风门开度大于等于40%时,有超过17%的风量由附加燃尽风喷口进入炉膛,此时AA风以下的过量空气系数依旧小于1,与OFA燃尽风加入炉膛现象相同,再次出现峰值.随着炉膛高度进一步增加,由于焦炭颗粒的还原作用,因此NOx生成量又会有所降低,由于受热面的吸热,温度有所降低.由图12(a)可以判断,当AA风门开度为10%时,在炉膛上部,煤粉二次燃烧的现象不明显.

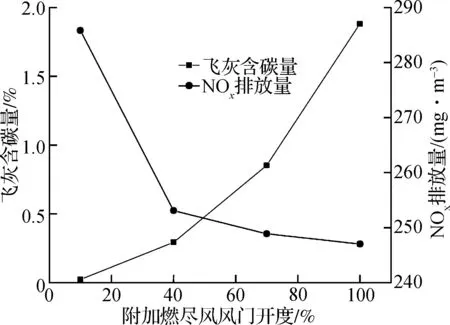

图13为不同AA风门开度下炉膛出口NOx含量和炉膛出口飞灰含碳量.由图可见,随着AA风门开度的增加,炉膛出口NOx排放量减小,同时飞灰含碳量增加.当AA风门开度增加到40%时,炉膛出口NOx排放量小于260 mg/m3,能够达到减排要求,通过SCR的进一步反应,可以很好地控制NOx排放,同时,炉膛出口飞灰含碳量小于0.5%,维持较低水平;因此,为了将NOx控制在合理范围内,并且得到较高的锅炉效率,在满负荷下,超超临界墙式切圆锅炉的AA风门开度采用40%为最佳.

图13 不同AA风门开度下炉膛出口NOx排放量和飞灰含碳量

5 结论

1) 不同风门在挡板开度相同时,其阻力系数不同;当风门挡板开度小于50%时,各风门阻力系数曲线斜率明显增大;阻力系数曲线斜率越大,挡板开度变化对风门风量影响越大.

2) 附加燃尽风风量与其风门开度阻力系数有关,当风门开度小于50%时,附加燃尽风风门阻力系数曲线斜率大幅增加,风量随开度变化的幅度增大;当AA风门开度大于70%后,风门开度变化相对应的风门阻力系数变化较小,因此对于AA风量的影响较小.

3) 随着附加燃尽风风门开度的增加,燃烧器区域风量减少,未燃尽煤粉量增大,温度降低,还原性气氛增强, NOx生成量减少,NOx还原量增加,能有效降低炉内NOx含量;当AA风门开度大于等于40%时,有超过17%的风量由附加燃尽风喷口进入炉膛,在炉膛上部温度分布呈现W形分布特征,随着OFA燃尽风、AA风的加入,温度与NOx浓度均出现峰值,煤粉发生二次燃烧,引起屏底烟气温度升高.

4) 附加燃尽风风门开度增加,炉膛出口NOx含量下降,飞灰含碳量增加.当AA风门开度增加到40%时,炉膛出口NOx排放量小于260 mg/m3,同时,炉膛出口飞灰含碳量小于0.5%,维持较低水平.