玉米螺旋式清选装置的设计与试验

王启阳,吴文福,朱浩天

玉米螺旋式清选装置的设计与试验

王启阳,吴文福※,朱浩天

(吉林大学生物与农业工程学院,长春 130022)

针对传统振动筛存在噪音大、筛分效率不高等问题,该文基于螺旋输送原理设计出一种玉米螺旋式清选装置,装置主要由输送搅龙、料槽、半圆筛片、减速电机、变频器等组成。输送搅龙外径为100 mm,螺距为100 mm,工作长度为2 000 mm,螺旋轴轴径为20 mm,6 mm孔径的筛片开孔率约为40%,16 mm孔径的筛片开孔率约为35%。以筛分效率和破碎率增加值为试验指标,对含水率为14.5%的玉米分别进行大杂清选试验和小杂清选试验。大杂清选试验结果显示,筛分主要在筛片前部分完成,且破碎率随着输送搅龙转速的增加而增加。小杂单因素试验表明,随着输送搅龙转速的增大,筛分效率逐渐增加,破碎率增加值逐渐增大;随着初始填充系数的增加,筛分效率缓慢降低,破碎率增加值逐渐增大;随着输送角度的增大,筛分效率先增加后减小,破碎率增加值逐渐增加。小杂正交试验结果表明,3种试验因素的最优组合为初始填充系数20%,输送角度0°,输送搅龙转速500 r/min;显著性检验结果显示,输送搅龙转速对筛分效率和破碎率增加值的影响均显著(<0.05);输送角度对筛分效率和破碎率增加值的影响均不显著(>0.05);而初始填充系数对筛分效率的影响显著(<0.05),但对破碎率增加值的影响却不显著(>0.05)。该装置工作过程中噪音较小,运行可靠,筛分效率达到98.5%,试验结果可为后期研发螺旋式清选设备提供参考。

机械化;设计;优化;螺旋;筛分;输送搅龙;筛分效率;破碎率增加值

0 引 言

筛分就是将颗粒大小不同的散装混合物料通过单层或多层筛面的筛孔,按其粒度大小分成2种或多种不同粒级产品的分级过程[1]。筛分技术广泛应用于冶金、建筑、化工、能源、农业、环境等行业[2]。为了满足各行各业的需求,相关领域研究工作者提出了许多筛分方法,如普通筛分法、薄层筛分法[3]、概率筛分法[4-5]、等厚筛分法[6-7]和概率厚层筛分法[8]等,并根据不同筛分方法的原理开发出不同的筛分设备[9]。早在16世纪末,英国便开始将筛分设备应用于煤炭工业[10],随着科学技术的发展和社会的进步,对筛分机械的需求量和种类需求不断,在此形势下筛分技术和设备得到迅速发展[11-14]。掌握筛分机理是研制筛分设备的关键,为此,众多研究学者对筛分过程建立了数学模型:Miwa等[15-16]在颗粒透筛概率理论的基础上提出筛分数学模型,Bandemer等[17-18]建立了以筛分动力学方程为基础的筛分数学模型,Karra等[19]通过试验提出各自的经验模型。刘初升等[20]基于等厚筛分特性和物料透筛规律,从理论上推导出有利于提高筛分效率的筛面曲线形状。He等[21]根据等厚筛分原理,设计出一种新型的振动筛,从理论上分析其运动特性,该振动筛的可靠性较好。王国欣等[22]从喂入量和含杂率角度对圆筒式短茎秆清理装置的分离性能进行研究,得出分离规律,并给出了该装置的长度确定原则。郝心亮[23]研究了筛面倾角、曲柄半径、曲柄转速和振动方向角等参数振动筛对筛上谷物运动和筛下物获选率的影响,并进行了正交旋转设计试验,建立了相应的回归方程,给出振动筛的最佳工作参数。

近年来,将计算机仿真应用于筛分过程分析越来越为普遍。董海林[24]在软件仿真的基础上,研制了大型集中驱动式弛张筛工业样机,该机具有结构简单、运动平稳、低能耗、使用寿命长等特点,能够为潮湿细粒物料的干法筛分提供可靠的设备支持。Chen等[25-28][18]采用三维离散元方法模拟筛分过程,并用软件EDEM仿真了筛分过程,仿真结果较好与实际筛分过程相吻合,可为筛分设备及参数的优化提供参考。王春华等[29-30]利用Simulink软件对振动筛进行仿真,并分析了共振现象,研究结果可为振动筛的设计提供理论依据。张锋等[31]利用软件ADAMS对双轴椭圆振动筛的虚拟样机模型的运动轨迹进行了仿真,探讨了椭圆振动筛入口、质心以及出口处运动轨迹的影响因素,为椭圆振动筛的合理设计和使用提供了参考依据。

本文针对传统筛分机械在筛分过程中存在噪音大、筛分效率不高等问题,基于螺旋输送原理设计出一种玉米螺旋式清选装置,使玉米在输送的过程中实现清选。

1 试验装置整体结构与工作原理

1.1 整体结构

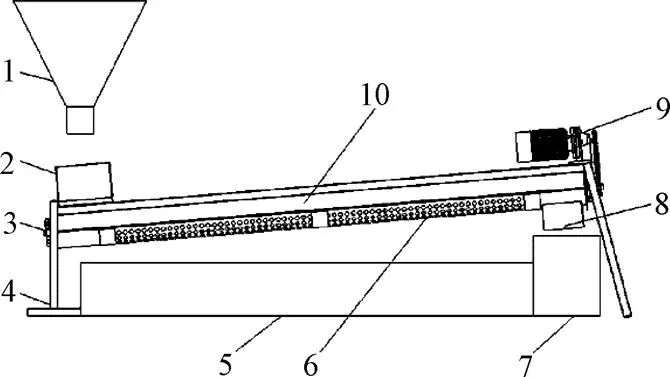

玉米螺旋式清选装置的结构示意图如图1所示,其主要由输送搅龙、料槽、半圆筛片、减速电机、变频器等组成,半圆筛片安装于料槽下方,与输送搅龙同轴安装,并且可以自由拆卸更换。减速电机通过链轮机构带动输送搅龙旋转。料槽与试验装置支架之间装有角度调节杆,角度调节杆可以调节装置输送角度。

1.加料斗 2.进料斗 3.输送搅龙 4.支架 5.接料斗1 6.半圆筛片7.接料斗2 8.出料口 9.减速电机 10.料槽

1.2 工作原理

试验装置运用螺旋输送原理,其工作过程:含杂物料颗粒由进料斗进入后,在输送搅龙推动下向前移动。含杂物料颗粒在半圆分离筛的作用下被分为两部分:一部分为筛上物,此部分物料粒度大于筛孔尺寸不能透过筛孔而留在筛面上,并且由输送搅龙推送至料槽末端的排料口,并排除机外;另一部分为筛下物,此部分物料粒度小于筛孔尺寸透过筛孔,自然下落至筛下接料斗中,完成分离工作。

2 关键部件的参数设计

2.1 输送搅龙

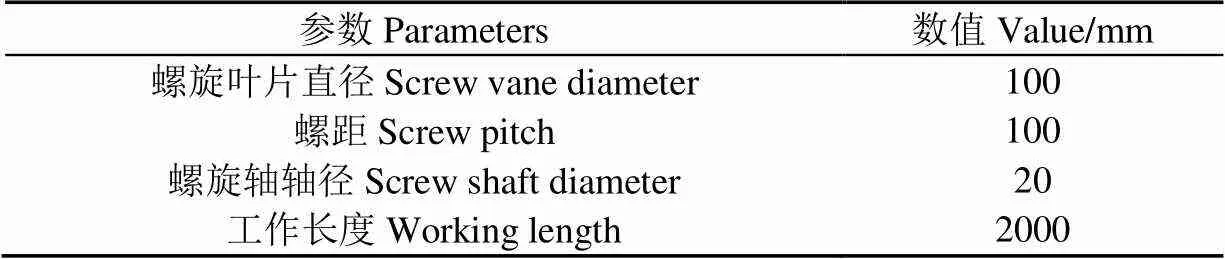

输送搅龙主要参数包括螺旋叶片直径、螺距、螺旋轴直径等。螺旋叶片直径是螺旋输送的重要参数,直接影响试验装置的输送量和结构尺寸。螺距决定着螺旋升角的大小以及在一定填充系数下物料运行的滑移面,在设计时需要兼顾螺旋面与物料的摩擦关系以及速度各分量间的适当分布,实际生产中,螺旋叶片的直径一般制成标准系列,本研究取为100 mm。螺旋轴起着带动螺旋叶片转动的作用,在工作过程中承受扭矩和弯矩,也是输送搅龙的一个重要参数,本研究取为20 mm。本文试验装置输送搅龙主要参数设计如表1。

表1 输送搅龙主要技术参数

2.2 螺旋轴转速

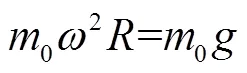

输送搅龙的转速存在一个临界转速n,超过临界转速后,输送搅龙便会起到搅拌和轴向推进2种作用。这种情况一旦发生,会导致输送效率降低,而且会增大动力消耗,但是对于本试验而言,这种情况会改善物料颗粒在料槽内的流动性,对清理效果起到促进作用。对搅龙叶面上物料进行受力分析,当螺旋叶片外径处的物料颗粒不产生垂直于输送方向的径向运动时,它所受惯性离心力的最大值与自身重力间存在以下关系

即

考虑不同输送物料颗粒的特性,则

即

式中0为料槽内物料质量,kg;n为临界转速,r/min;K为物料综合系数;为螺旋叶片半径,m;为螺旋叶片直径,m;为重力加速度,m/s2。

式中A为物料综合特性系数。试验装置螺旋叶片直径为0.1 m,且试验对象为玉米,取A为65,代入式(5)得:n=205 r/min。

2.3 半圆筛片设计

筛面是清理筛的主要工作部件,筛面性能的好坏不但影响清选能力和筛分效率,还影响到工作效率和生产成本。对筛面的基本要求是:有足够的强度,最大的有效面积,耐腐蚀,耐磨损,有最大的开孔率,筛孔不易堵塞,在物料运动时与筛孔相遇的机会较多,也就是筛面工作可靠,筛分效率高、处理能力大和使用寿命长。筛面的种类有很多,比较常见的有板状筛面、棒条筛面、编织筛面、波浪筛面等。

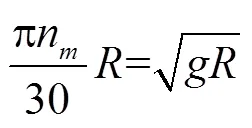

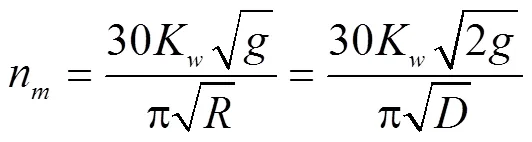

本试验装置设计2种半圆板状筛面:内径均为130 mm,筛孔形状为圆孔,孔径分别6和16 mm,工作长度为960和1 000 mm。筛孔排列方式分别为:6 mm孔径的孔按照等边三角形排列,16 mm孔径的孔按照正方形排列,如图2所示。

筛面的有效面积系数,即开孔率为筛孔总面积与筛面面积的比值,用表示。开孔率越大,颗粒在每次与筛面接触时,透过筛孔的机会就越多,从而可以提高单位面职的清选能力和筛分效率。6 mm孔径的筛片开孔率约为40%。16 mm孔径的筛片开孔率约为35%。

图2 半圆筛片结构示意图

2.4 驱动电机的选取

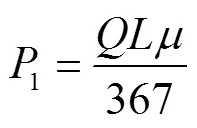

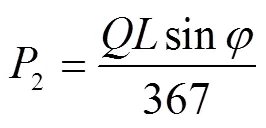

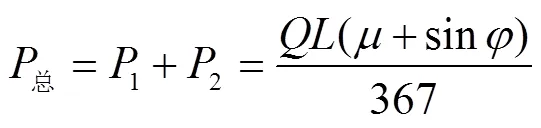

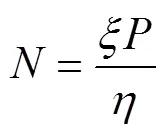

试验装置在工作时,功率主要消耗在3个方面,分别为:克服物料对料槽壁面、筛片内表面以及螺旋叶片的摩擦阻力;克服轴承内的摩擦阻力;用于搅拌与破碎物料、物料的倾斜提升以及其他附加阻力。为简化计算,将试验装置总消耗功率时看成物料运行需要功率1以及倾斜提升的附加功率22个部分,则有以下经验公式

式中总为轴驱动功率,kW;为输送距离,m,本文最大输送距离为2 m;为物料运行阻力系数,本文取1.2;为倾斜角度,(°),本文最大输送角度为10°;为电机储备系数,本文取1.4;为传动总效率,本文取0.8;为电机功率,kW。

将各参数值分别带入式(8)、(9)中得=0.04 kW,本试验装置选择电机型号为GH22-400W,满足要求。

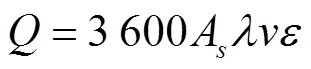

2.5 清选能力

清选能力是清理设备的一个重要工艺指标,本研究用流量法计算螺旋清理试验装置的清选能力,即输送搅龙的输送量,计算公式为

式中为清选能力,t/h;A为料槽物料层横截面积,m2;为物料初始填充系数,%;为螺旋轴轴径,m;为物料单位容积质量,t/m3;为物料在料槽内的轴向移动速度,=/60,为螺距,m;为输送搅龙转速,r/min;为倾斜输送系数。将各参数带入式(10)中,得到清选能力计算公式

本试验装置所选减速电机最大输出转速为577 r/min,最大物料初始填充系数为40%,最大倾斜系数为1,将各数值带入式(12)中,得到最大理论清选能力为6.8 t/h。

3 清选效果试验

3.1 试验条件

2018年1月8日至1月13日在吉林大学南岭校区东门设计室进行,分为大杂清选试验和小杂清选试验。试验装置实物图如图3所示。试验玉米为吉林省九台区2017年秋季新收获的玉米,品种为吉农大889,籽粒黄色,马齿型,经过脱粒并除杂,经过干燥机干燥后按照国家标准GB 1353-2009《玉米》对玉米相关特性进行检测,测得干燥后玉米平均含水率为14.5%,容重为650 g/L,平均粒长为12.83 mm,含杂率0.3%,破碎率为1.1%。

图3 试验装置实物图

实际生产中,玉米粒中大型杂质主要为玉米芯、玉米秸秆以及果穗;玉米粒中小型杂质主要为细小轻杂、玉米碎粒和土粒,而细小轻杂通过风选清理,细小玉米碎粒可能影响破碎率增加值指标,因此试验时未考虑细小玉米碎粒。试验样品按照GB/T 5494-2008《粮油检验粮食、油料的杂质、不完善粒检验》和GB 1353-2009《玉米》中的方法进行配制,分别得到大型杂质比率为2%和小型杂质比率为5%的试验样品。其中,大型杂质分别为沿轴向分开的玉米芯、玉米秸秆以及果穗,玉米芯为四分之一圆柱体,长度为26.0 mm,半径为12.8 mm;玉米秸秆为圆柱体,长度为29.0 mm,半径为6.9 mm;玉米果穗为圆柱体,长度为30.0 mm,半径为28.3 mm。小型杂质选取黏土颗粒,颗粒大小为能通过3 mm筛孔的谷物选筛。试验选用的变频器型号为台达变频器VFD022CB23A-20,最大输出频率为60 Hz。

3.2 试验方法

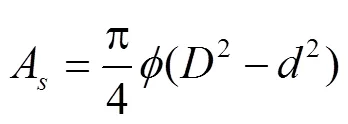

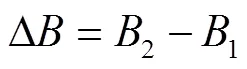

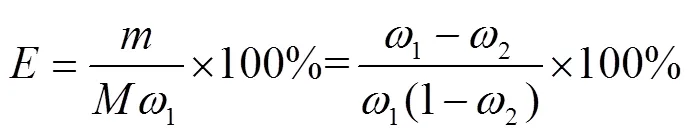

根据螺旋输送机构的结构特点,试验装置结构参数一定时,主要有3个因素可能影响清选效果,分别为初始填充系数、输送搅龙转速、输送角度。为研究试验装置的清选效果,本文分别进行大型杂质清选和小型杂质清选试验。试验指标选取破碎率增加值和筛分效率。破碎率增加值指进料口物料的破碎率与出料口物料的破碎率的差值,用Δ表示。筛分效率是指通过筛分实际得到的筛下产物的质量占入筛物料中所含的粒度小于筛孔尺寸的那部分物料的质量分数,用表示。两者计算公式分别为

式中为筛下物料质量,kg;1为筛分前玉米破碎率,%;2为筛分后玉米破碎率,%;为入筛物料的质量,kg;1,2分别为入筛物料、筛上物中粒度小于筛孔尺寸的那部分物料的质量分数入筛物料中粒度小于筛孔尺寸的那部分物料的质量分数,%。

3.3 大型杂质清选试验

前期研究结果表明,玉米粒通过大筛孔较为容易,初始填充系数、输送角度对清选效果影响不大,因此大型杂质清选试验只进行输送搅龙转速单因素试验。输送搅龙转速过小会影响清选能力,输送搅龙转速过大,装置振动非常严重,因此取输送搅龙转速范围为300~500 r/min。

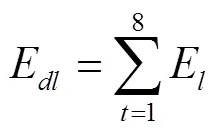

试验增加一个单位长度筛分效率指标,单位长度筛分效率是指沿着输送搅龙轴线方向,每120 mm长度的筛分效率,用E表示,则累计筛分效率E计算公式为

式中为输送搅龙轴线方向每120 mm长度的一个单元,=1,2,3…,8。

试验选取物料输送角度为0°,即水平输送,入料端初始填充系数为40%,工作长度为960 mm。每次称取30 kg玉米样品,进行3次重复试验,结果取平均值。图4为不同输送搅龙转速筛下长度方向累计筛分效率。

图4 不同输送搅龙转速筛下长度方向累计筛分效率

由图4可知,随着输送搅龙转速的增加,筛下相同位置处的累计筛分效率会降低,筛分时间会增加,这是因为输送搅龙转速超过临界转速后,输送搅龙对料槽里的玉米搅拌作用会增强,导致玉米粒被抛起而增加分离时间。当转速一定时,沿着输送搅龙轴线方向,累计筛分效率随着距离筛分起点长度的增加而增加,但增加速度由快急剧变慢。因此本试验装置籽粒分离主要发生在筛片前部分,后部分主要作用是分离秸秆、玉米芯等大型杂质夹带的玉米粒。

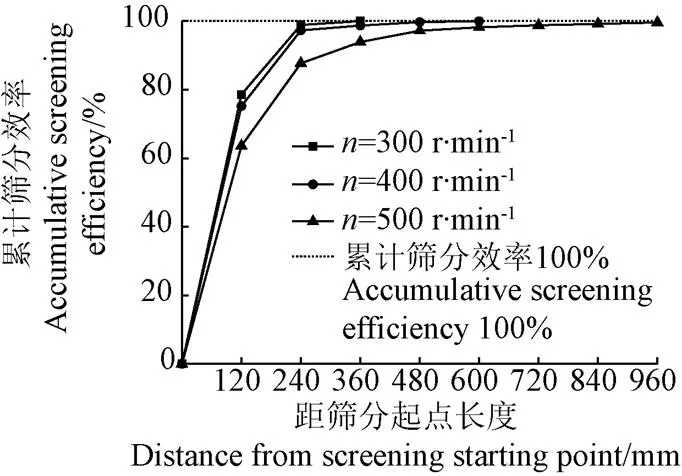

图5为输送搅龙转速对破碎率增加值的影响。由图5可知,玉米破碎率随着输送搅龙转速的增加而增加,这是因为转速的增加会增加玉米粒与输送搅龙叶片之间的撞击,另一个原因是输送搅龙径向振动作用增强,从而加剧料槽内玉米粒与料槽壁面、筛片内表面以及螺旋叶片的撞击和摩擦。

图5 输送搅龙转速对破碎率增加值的影响

综上可知,试验装置的输送搅龙的转速应当合理选取,转速较快虽然能提高清选能力,但是会导致破碎率增加,而且还需要增加筛面长度。因此,大杂清选的最佳输送搅龙转速为400 r/min。

3.4 小型杂质清选试验

3.4.1 单因素试验

为确定正交试验的各因素水平范围,首先对输送角度、输送搅龙转速、初始填充系数3个因素进行了不同水平的单因素试验。每次试验称取30 kg玉米样品,每组试验重复3次,试验所用筛片工作长度为2 000 mm。

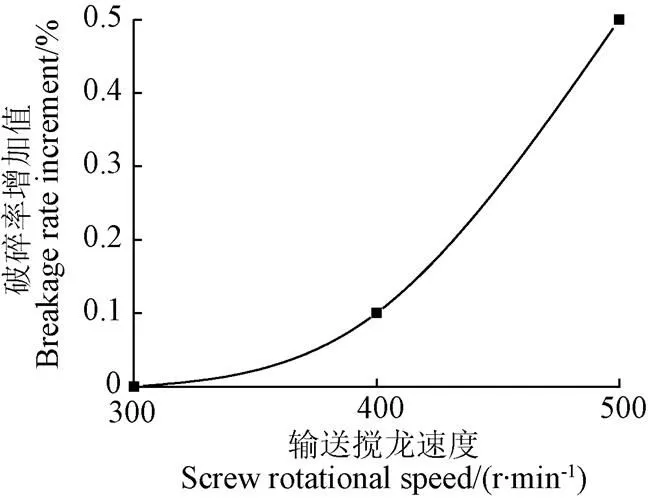

1)输送搅龙转速对清选效果的影响

变频器最大输出频率为60 Hz,对应的最大输送搅龙转速为600 r/min,而试验装置的临界转速为205 r/min,考虑转速过大导致装置振动较为严重,因此取输送搅龙转速为200~500 r/min,初始填充系数为30%,输送角度为0°。

注:初始填充系数为30%,输送角度为0°。

输送搅龙转速对清选效果的影响曲线如图6所示。从图6中可以看出,随着输送搅龙转速的增大,筛分效率逐渐增加,最高为99.0%。破碎率增加值随着输送搅龙转速的增大而增大,转速在200~400 r/min时,破碎率增加值较小,超过400 r/min后破碎率增加值增大显著,最大为0.4%。

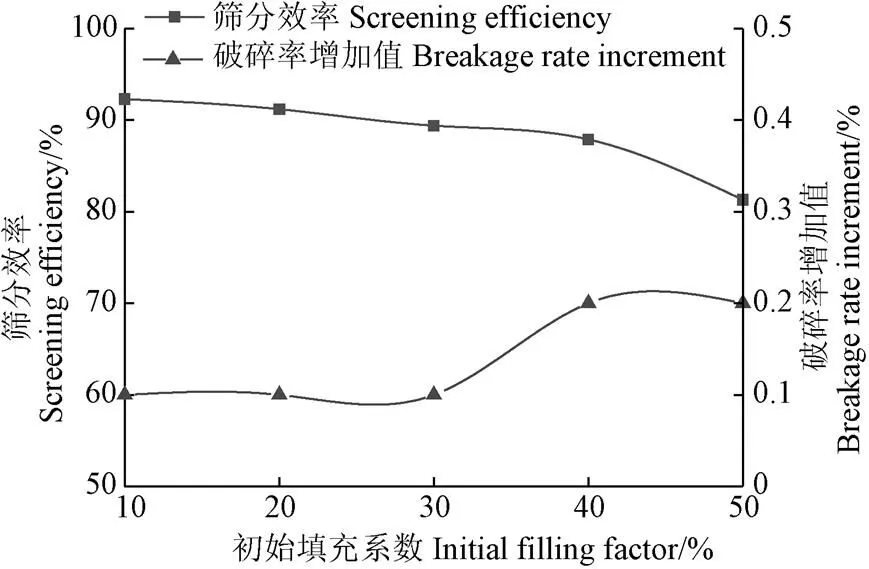

2)初始填充系数对清选效果的影响

螺旋输送机构填充系数一般不超过50%,因此取初始填充系数为10%~50%,输送搅龙转速为300 r/min,输送角度为0°。

初始填充系数对清选效果的影响曲线如图7所示。从图中可以看出,随着初始填充系数的增加,筛分效率缓慢降低,当初始填充系数超过40%时,筛分效率降低趋势显著,最高为92.3%。破碎率增加值随着初始填充系数的增加而逐渐增大,但趋势比较平缓,最大为0.2%。

注:输送搅龙转速为300 r·min-1,输送角度为0°。

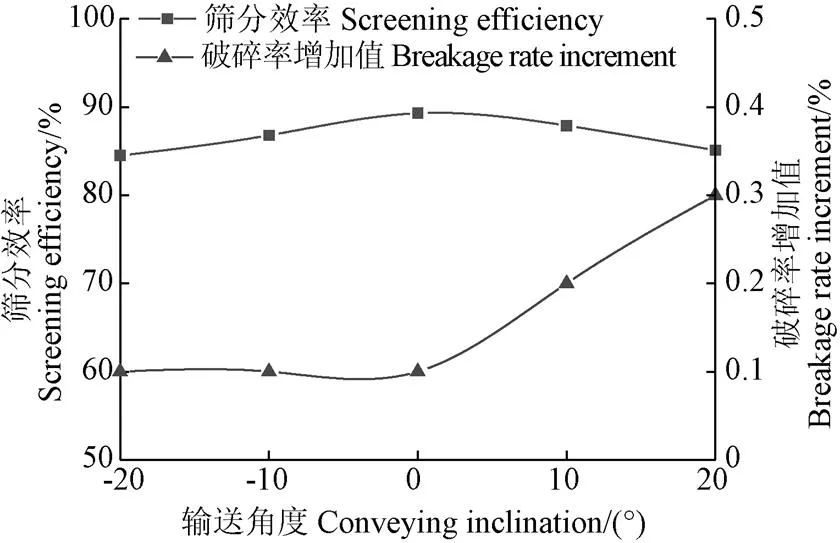

3)输送角度对清选效果的影响

输送角度对于试验装置的清选能力和功率消耗都有影响。试验取输送角度为−20°~20°,输送搅龙转速为300 r/min,初始填充系数为30%。

输送角度对清选效果的影响曲线如图8所示。从图中可以看出,随着输送角度的增大,筛分效率先增加后减小,输送角度为0°时筛分最高,筛分效率最高为89.3%。破碎率增加值随输送角度的增加而增加,最大为0.3%。

注:输送搅龙转速为300 r·min-1,初始填充系数为30%。

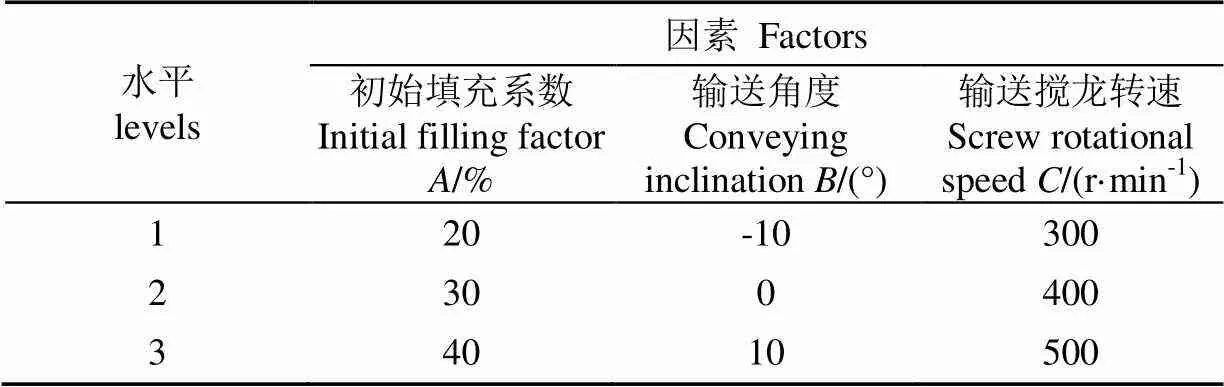

3.4.2 正交试验

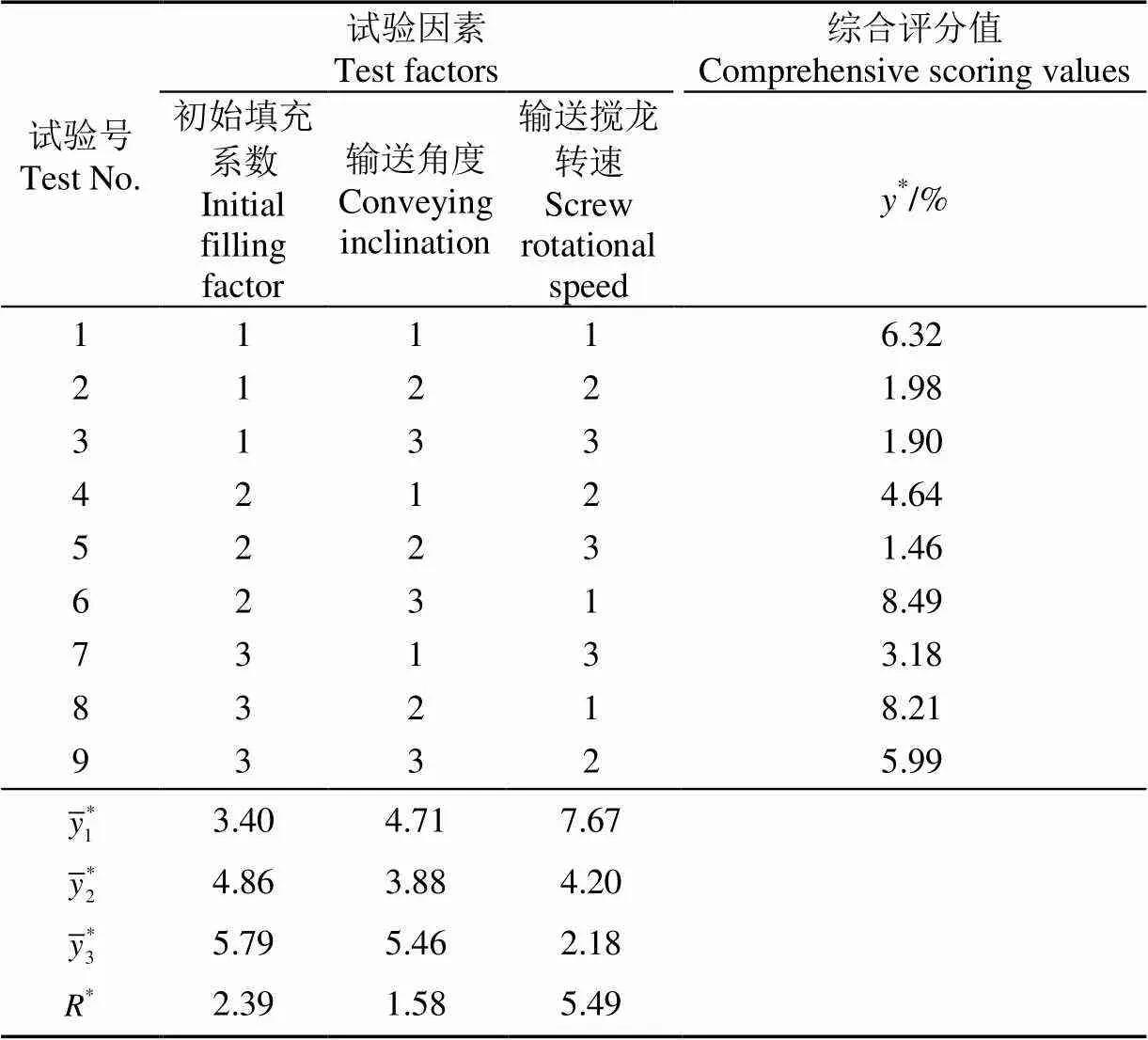

在单因素试验的基础上,选取输送角度、输送搅龙转速、初始填充系数为考查因素,进行正交试验。采用L9(34)正交表,每组试验使用30 kg玉米样品,重复2次,试验结果取平均值。试验因素水平如表2所示。筛分效率和破碎率增加值试验设计及结果如表3所示。

表2 正交试验因素水平

注:“-”表示物料倾斜向下输送。

Note: “-” represent tilt down conveying.

表3 正交试验设计和结果

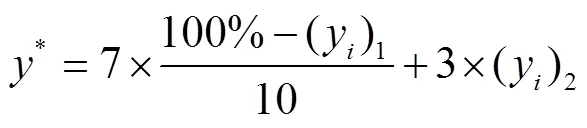

经计算得到9次试验的平均筛分效率为94.2%。由表3的极差分析可知,3个试验因素影响2个试验指标的主次顺序均为:输送搅龙转速,初始填充系数,输送角度。但是筛分效率指标的最优组合为123,破碎率增加值指标的最优组合为221,2个试验指标下的3个因素的最优组合并不相同。因此借助综合评分法中的直接加权法[32]来确定3个试验因素的最优组合,综合评分计算公式为

式中c为第项指标的缩减系数;τ为第项试验指标的权值;(y)为第项指标的第组试验的指标值。

试验中筛分效率值越大越好,而破碎率增加值越小越好,为了保证综合评分结果的一致性,取筛上未通过率代替原指标筛分效率进行计算。由于试验装置以清选杂质为主,其次考查其破碎率增加值,故分别给予两个指标的权值为7和3。为了使2项指标具有大致相同的数量级,筛分效率和破碎率增值的数量级分别取0.1和1。得到综合评分公式为

由式(17)可知综合评分值越小越好,综合评分结果如表4所示。

表4 综合评分结果

通过表4的综合评分结果极差分析可知,主次因素为>>,最优组合为123,即初始填充系数为20%,输送角度为0º,输送搅龙转速为500 r/min,在最优组合下,理论清选能力为2.9 t/h。选取最优组合123增加3组验证试验,得出平均筛分效率为98.5%,平均破碎率增加值为0.4%。

为了探究初始填充系数、输送角度、输送搅龙转速3个因素对筛分效率和破碎率增加值的影响是否显著,使用SPSS22.0(IBM公司)对正交试验的结果进行显著性检验,结果如表5所示。

表5 试验因素对试验指标的显著性检验

根据表5方差分析的结果可知,输送搅龙转速对筛分效率和破碎率增加值的影响均显著(<0.05);输送角度对筛分效率和破碎率增加值的影响均不显著(>0.05);而初始填充系数对筛分效率的影响显著(<0.05),但对破碎率增加值的影响却不显著(>0.05)。

4 结论与讨论

1)本研究基于螺旋输送原理,设计了一种螺旋式清选试验装置,确定该装置的输送搅龙外径为100 mm,螺距为100 mm,工作长度为2 000 mm,螺旋轴轴径为20 mm。通过计算得出试验装置各工作参数值,6 mm孔径的筛片开孔率约为40%,16 mm孔径的筛片开孔率约为35%,输送搅龙临界转速为205 r/min,试验装置最大理论清选能力为6.8 t/h。

2)大杂试验结果显示,筛分主要发生在筛片的前部分完成,后部分主要作用是分离秸秆、玉米芯等大型杂质夹带的玉米粒;玉米破碎率随着输送搅龙转速的增加而增加。小杂单因素试验表明,随着输送搅龙转速的增大,筛分效率逐渐增加,破碎率增加值逐渐增大;随着初始填充系数的增加,筛分效率缓慢降低,破碎率增加值逐渐增大;随着输送角度的增大,筛分效率先增加后减小,破碎率增加值逐渐增加。小杂正交试验结果表明,3种试验因素的最优组合为初始填充系数为20%,输送角度为0°,输送搅龙转速为500 r/min;显著性检验结果显示,输送搅龙转速对筛分效率和破碎率增加值的影响均显著;输送角度对筛分效率和破碎率增加值的影响均不显著;而初始填充系数对筛分效率的影响显著,但对破碎率增加值的影响却不显著。试验结果还表明,螺旋式清选试验装置的小杂筛分效率达到98.5%。试验结果可为后期研发螺旋式清选设备提供参考。

试验中造成玉米破碎率增加的对象尚不明确,考虑其为筛片和输送搅龙共同作用所致,本文将二者看作一个整体。下一阶段还需考虑在不同筛片与输送搅龙的组合情况下对筛分效率和玉米破碎率的影响,进一步优化结构参数。

[1] 叶大银. 橡胶筛面等关键部件对弛张筛动力学参数的影响[D]. 淮南:安徽理工大学,2007.

Ye Dayin. Influence of Elastic Deck and Other Key Components on Dynamic Parameters of Flip-flow Screen[D]. Huainan: Anhui University of Science and Technology, 2007. (in Chinese with English abstract)

[2] 焦红光,布占文,赵继芬,等. 筛分技术的研究现状及发展趋势[J]. 煤矿机械,2006,27(10):8-10.

Jiao Hongguang, Bu Zhanwen, Zhao Jifen, et al. Present situation and development trend of screen technology[J]. Coal Mine Machinery.2006, 27(10): 8-10. (in Chinese with English abstract)

[3] 任鹏. 筛分机振动给料器失效分析及改进措施研究[D]. 大庆:大庆石油学院,2007.

Ren Peng. The Disquisition of Screen Vibration Feeder Failure Analysis and Improve Measures[D]. Daqing: Daqing Petroleum Institute, 2007. (in Chinese with English abstract)

[4] Gaudin A M. Principles of Mineral Dressing[M]. New York: McGraw-Hill Companies, 1939.

[5] Mogensen F. A new method of screening granular materials[J]. Quarry Managers Journal, 1965: 409-414.

[6] 陆信. 料群在振动筛面上的运动和等厚筛分的设计方法[J]. 矿山机械,1978(5):42-49.

[7] Burstlein E. Screening process and apparatus: 3817376A[P]. 1974-06-18.

[8] 闻邦椿. 概率厚层分级筛及其工业应用[J]. 中国矿业大学学报,1986(1):33-42.

Wen Bangchun. The probability thicklayer screening method and its industry application[J]. Journal of China University of Mining & Technology, 1986(1): 33-42. (in Chinese with English abstract)

[9] 彭会清,曹钊,曹永丹. 筛分机械与筛分机理研究的现状及发展[J]. 矿山机械,2009(15):105-109.

Peng Huiqing, Cao Zhao, Cao Yongdan. Present condition and development of screening machinery and mechanisms[J]. Mining & Processing Equipment, 2009(15): 105-109. (in Chinese with English abstract)

[10] 宁小波. 工业型弛张筛动力学参数的研究[D]. 淮南:安徽理工大学,2006.

Ning Xiaobo. Study on Dynamic Parameters of Industrial Flip-Flow Screen[D]. Huainan: Anhui University of Science & Technology, 2006. (in Chinese with English abstract)

[11] Allan Waters. Development of banana deck vibrating screens[J]. Filtration & Separation, 1991, 28(2): 90-91.

[12] 李岿然. 国内外香蕉筛的发展现状及对比分析[J]. 煤矿机械,2013,34(5):9-11.

Li Kuiran. Development situation and comparative analysis on domestic and foreign banana screen[J]. Coal Mine Machinery, 2013, 34(5): 9-11. (in Chinese with English abstract)

[13] 郭年琴,匡永江. 振动筛国内外研究现状及发展[J]. 世界有色金属,2009(5):26-27.

[14] Makinde O A, Ramatsetse B I, Mpofu K. Review of vibrating screen development trends: Linking the past and the future in mining machinery industries[J]. International Journal of Mineral Processing, 2015, 145: 17-22.

[15] Miwa Sigeo. Proposal of a new index for expressing the performance of screens[J]. Kagaku Kogaku Ronbunshu, 1960, 24(3): 150-155.

[16] Whiten W J. The simulation of crushing plants with models developed using multiple spline regression[J]. 10th International Symposium on the Application of Computer Methods in the Mineral Industry, 1972, 72: 257-264.

[17] Bandemer H, Espig D. A mathematical model of the batch sieving procedure[J]. Powder Technology, 1978, 20(2): 227-231.

[18] Ferrara G, Preti U, Schena G D. Modelling of screening operations[J]. International Journal of Mineral Processing, 1988, 22(1/2/3/4): 193-222.

[19] Karra V K. Development of a model for predicting the screening performance of a vibrating screen[J]. CIM Bull, 1979, 72(804): 167-171.

[20] 刘初升,赵跃民. 一种新型筛面的研究[J]. 矿山机械,1998,26(1):49-50,82-83.

Liu Chusheng, Zhao Yuemin. Researh on a new sereen surfaee[J]. Mining & Processing Equipment, 1998, 26(1): 49-50, 82-83. (in Chinese with English abstract)

[21] He Xiaomei, Liu Chusheng. Dynamics and screening characteristics of a vibrating screen with variable elliptical trace[J]. Mining Science & Technology, 2009, 19(4): 508-513.

[22] 王国欣,师清翔,刘师多,等. 物料状态对圆筒式短茎秆清理装置性能的影响[J]. 农业机械学报,2002,33(4):52-54.

Wang Guoxin, Shi Qingxiang, Liu Shiduo, et al. Effects of the state of materials on performance of a drum device of Short Stem Cleaning[J]. Transactions of the Chinese Society for Agricultural Machinery, 2002, 33(4): 52-54. (in Chinese with English abstract)

[23] 郝心亮. 往复振动平面筛分选大豆的试验研究[J]. 农业工程学报,1999,15(2):143-146.

Hao Xinliang. Experimental study on soybean cleaning using reciprocating vibration screen[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1999, 15(2): 143-146. (in Chinese with English abstract)

[24] 董海林. 大型集中驱动式弛张筛的筛面动力学特性研究[D]. 徐州:中国矿业大学,2013.

Dong Hailin. Study on the Dynamics of the Large Centralized Driving Flip-Flow Screen Surface[D]. Xuzhou: China University of Mining and Technology, 2013. (in Chinese with English abstract)

[25] Chen Y, Xin T. Modeling screening efficiency with vibrational parameters based on DEM 3D simulation[J]. International Journal of Mining Science and Technology, 2010, 20(4): 615-620.

[26] Dong H L, Liu C S, Zhao Y M, et al. Banana screening method and simulation of banana screening process using discrete element method[J]. Advanced Materials Research, 2012(524—527): 949-952.

[27] Zhao L, Zhao Y, Bao C, et al. Optimisation of a circularly vibrating screen based on DEM simulation and Taguchi orthogonal experimental design[J]. Powder Technology, 2017, 310: 307-317.

[28] 李洪昌,李耀明,唐忠,等. 基于EDEM的振动筛分数值模拟与分析[J]. 农业工程学报,2011,27(5):117-121.

Li Hongchang, Li Yaoming, Tang Zhong, et al. Numerical simulation and analysis of vibration screening based on EDEM[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(5): 117-121. (in Chinese with English abstract)

[29] 王春华,朱殿烨. 基于MATLAB的圆振动筛的运动仿真[J]. 煤矿机械,2009,30(2):50-52.

Wang Chunhua, Zhu Dianye. Dynamic simulation of circular vibrating screen based on MATLAB[J]. Coal Mine Machinery, 2009, 30(2): 50-52.(in Chinese with English abstract)

[30] He Y, Gao Q J. Analysis of the inherent frequency of circular vibrating screen and modelling and simulation of Matlab/Simulink[J]. Applied Mechanics & Materials, 2015(789/790): 200-204.

[31] 张锋,尹忠俊,金玲,等. 基于虚拟样机技术的椭圆振动筛仿真分析[J]. 冶金设备,2009(2):38-41.

Zhang Feng, Yin Zhongjun, Jin Ling, et al. Simulation of elliptic vibrating screen based on virtual prototype technology[J]. Metallurgical Equipment, 2009(2): 38-41. (in Chinese with English abstract)

[32] 任露泉. 试验优化设计与分析[M]. 长春:吉林科学技术出版社,2001.

Design and test of screw cleaning mechanism for corn

Wang Qiyang, Wu Wenfu※, Zhu Haotian

(,130022,)

Screening is the most important part of post-harvest processing of grain, and it is mainly vibration screening. Traditional methods of vibration screening have many problems, such as large noise and low screening efficiency. The aim of this article was to solve the problem mentioned above in the traditional screening process, and the screw cleaning mechanism was designed based on the principle of screw conveying. The device was mainly composed of conveying auger, inlet charge hopper, frame, collection box, semicircular screen, discharge port, gear motor, variable-frequency drive, and so on. In terms of mechanism parameters, the inner diameter of semicircular screen was 130 mm, the external diameter of the conveying auger was 100 mm, the screw pitch was 100 mm, the working length was 2 000 mm, and the diameter of screw shaft was 20 mm. There were 2 types of semicircular screens, the first one was 6 mm circular aperture with the open porosity of about 40%, and the other one was 16 mm circular aperture with the open porosity of about 35%. The critical screw rotational speed was 205 r/min, and the maximum theoretical cleaning ability of the device was 6.8 t/h. In order to determine the screening effect of the device, the screening efficiency and the breakage rate increment were used as the test indices in this study, and the corn with 14% moisture was adopted in the test, which included the separation test of big-sized impurities and the separation test of small-sized impurities. In terms of separation test of big-sized impurities, it was a single-factor test. Appropriately sized corn cobs and stalks were selected as big impurities. Test samples were prepared according to the relevant standards, and corn samples were obtained, of which big-sized impurities content was 2%. The conveying inclination was 0°, the initial filling factor was 40%, the working length was 960 mm, and 30 kg corn samples were tested each time. The results of the separation test of big-sized impurities showed that screening separation occurred mainly at the front portion of the screen, and the main function of the latter portion of the screen was to separate corn entrained by corn cobs and stalks; and the breakage rate increased with the increase of the screw rotational speed. Although lower screw rotational speed reduced cleaning ability, it could protect corn from break, and higher screw rotational speed might increase the working length of the screen surface. For the separation test of small-sized impurities, the clay granules which had passed through 3 mm circular aperture grain sieve were selected as small-sized impurities and the test samples were also prepared according to the relevant standards; corn samples were obtained, of which small-sized impurities content was 5%, and 30 kg corn samples were tested each time. The single-factor test showed that screening efficiency and breakage rate increment increased with the increase of the conveying auger speed; with the increase of the initial filling factor, screening efficiency decreased slowly, but breaking rate increment increased gradually; screening efficiency increased initially and decreased afterwards as the conveying inclination increased, and breaking rate increment increased gradually. The orthogonal test selected conveying inclination (-10°, 0°, 10°), screw rotational speed (150, 200, 250 r/min) and initial filling factor (20%, 30%, 40%) as the test factors, and 9 groups of experiments were conducted. The orthogonal test results showed the optimal test levels of the 3 experimental factors: Initial filling factor was 20%, conveying inclination was 0°, and screw rotational speed was 500 r/min. The ANOVA (analysis of variance) results showed that initial filling factor had significant (<0.05) influence on screening efficiency, but it didn’t have significant (>0.05) influence on breakage rate increment; screw rotational speed had significant (<0.05) influence on both screening efficiency and breakage rate increment; but conveying inclination didn’t have significant (>0.05) influence on either screening efficiency or breakage rate increment. The device had low noise and reliable operation in working process, and screening efficiency of the device reached 98.5%. This study can provide reference for the design of the screw cleaning equipment in the future.

mechanization;design; optimization; screw; screening; conveying auger; screening efficiency; breakage rate increment

10.11975/j.issn.1002-6819.2018.20.002

S226.5

A

1002-6819(2018)-20-0012-08

2018-05-10

2018-07-30

粮食收储保质降耗关键技术研究与装备开发(2016YFD0401001)

王启阳,博士生,主要从事粮食产后机械化研究。Email:wangqy8187@163.com

吴文福,教授,博士生导师,研究方向为农业机械测试与控制技术、农产品加工技术。Email:wwfzlb@126.com

王启阳,吴文福,朱浩天. 玉米螺旋式清选装置的设计与试验[J]. 农业工程学报,2018,34(20):12-19. doi:10.11975/j.issn.1002-6819.2018.20.002 http://www.tcsae.org

Wang Qiyang, Wu Wenfu, Zhu Haotian. Design and test of screw cleaning mechanism for corn[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(20): 12-19. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.20.002 http://www.tcsae.org