某轮式车电动轮轮辋的有限元分析

冯栋梁, 赵 宁, 王永丽, 段国柱, 常 丰, 梁经芝

(中国北方车辆研究所,北京 100072)

某轮式车采用了轮毂电机驱动的电动轮方案,每个电动轮主要集成外定子轮毂电机、行星减速器和电磁鼓式制动器.由于安装三者所需轴向空间较大,同时轮辋需要和制动鼓盘直接连接,还需满足整车轻量化要求,市面上现有轮辋无法适用,故需要设计满足电动轮结构与功能需求的新轮辋.

1 轮辋新结构

该轮式车的驱动控制单元采用轮毂电机加减速器的方案,轮毂电机一侧需要和转向节直接连接,制动器安装在减速器那一侧,具体结构见图1.轮毂电机、减速器和鼓式制动器三者最大外壳处直径270 mm,轴向尺寸总长达335 mm,轮辋需要匹配断面宽度280 mm的26寸越野胎,则轮辋的轮辐需要向轮外凸出以包覆制动器,同时轮辐安装面需要直接连接制动鼓盘,故而新轮辋的结构设计需要同时满足如下几点:1)轴向与径向空间满足电动轮空间需求;2)轮辋部分要和轮胎严格匹配;3)轮辐安装面要和制动鼓盘紧固连接.

图1 电动轮二维装配结构示意简图

综合考虑上述需求,根据电动轮给出的空间具体尺寸,参照国标GB_T 3487-2005《汽车轮辋规格系列》,结合制动鼓盘连接的结构和尺寸需求,设计了如图2所示的轮辋.

图2 轮辋结构示意图

图2中,轮辋与轮胎配合,轮辐连接轮辋与轮辐安装面,气门嘴用于向轮胎充气,轮辐安装面和制动鼓盘相连,这4部分结构是新轮辋结构中最主要的4部分.

2 刚强度校核

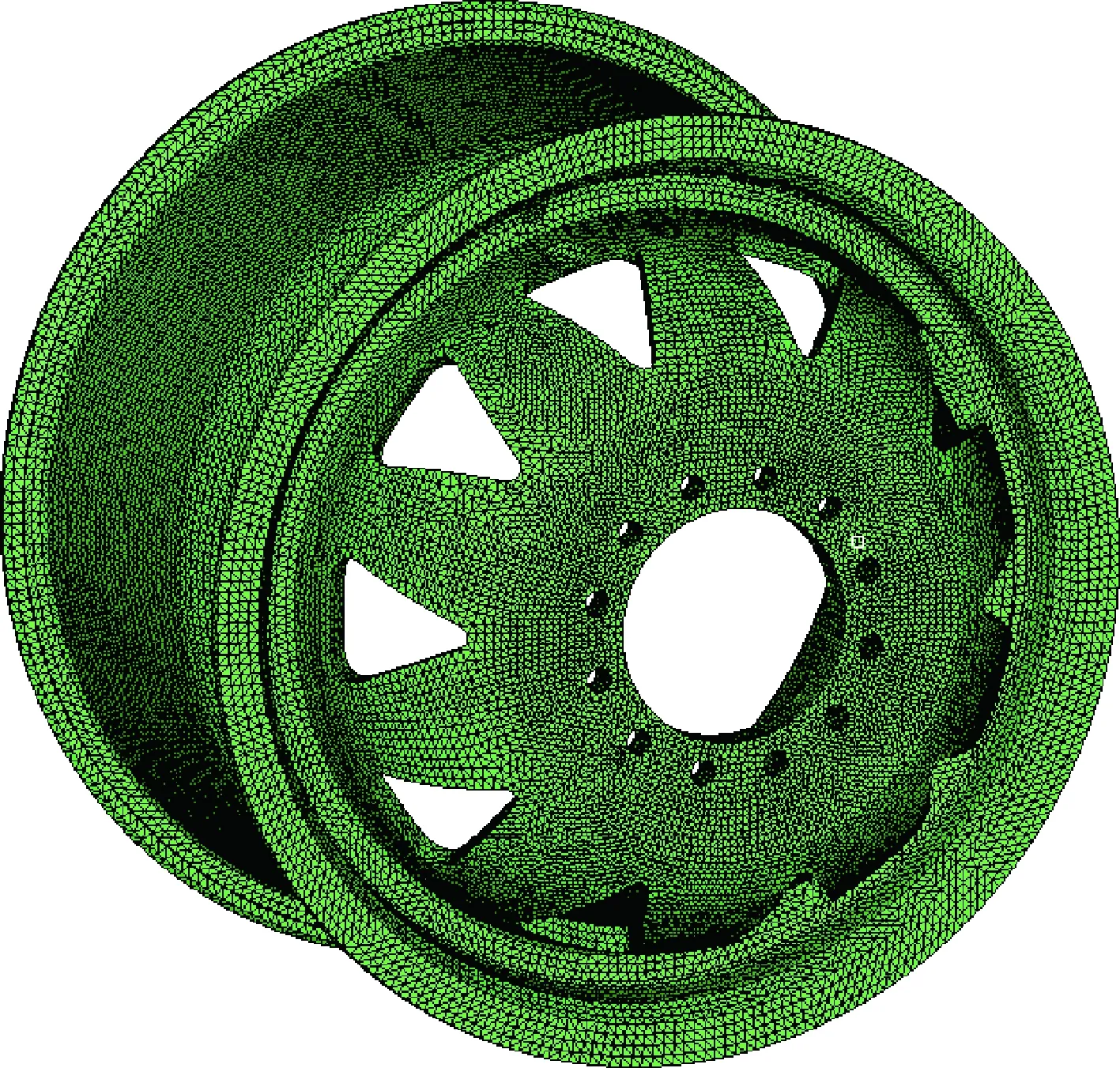

2.1 轮辋有限元模型建立

为了满足轻量化需求,新设计的轮辋选用了铝合金材料ZL201A[1],它是铝铜锰系列的合金,采用T6热处理工艺后,具有非常好的强度、塑性和韧性,满足车轮的使用要求.ZL201A属于塑性材料,在进行强度计算时,采用屈服极限σs作为该材料的极限应力.材料特性参数见表1.

表1 材料特性参数

铝合金轮辋的刚强度静力学性能分析[2-7]需要计算两种情况:一是在胎压作用下的应力应变,二是考虑负载和胎压时的应力应变.整个轮辋的胎压取实际充气压强0.12 MPa,负载胎压则根据车辆满载状态时单个车轮簧上质量310 kg时在3g的冲击工况来考虑.假设地面通过轮胎传递给轮辋的载荷,对称地分布在轮胎接地印迹线两侧大约40°角的位置上,计算3g冲击工况下需要在整个轮辋上施加0.12 MPa的均布气压载荷,再在轮胎与地面接触线左右两侧约40°的位置施加0.24 MPa大小的负载.有限元中施加约束时将螺栓孔的自由度全部约束.

图3是轮辋的有限元分析示意图.

图3 轮辋有限元分析示意图

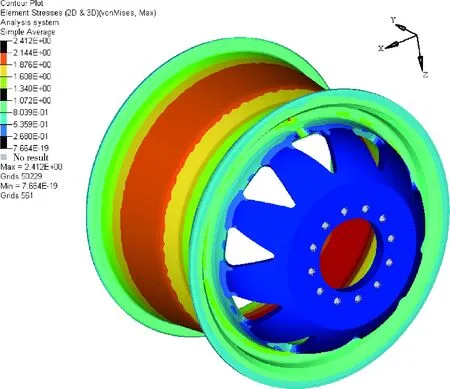

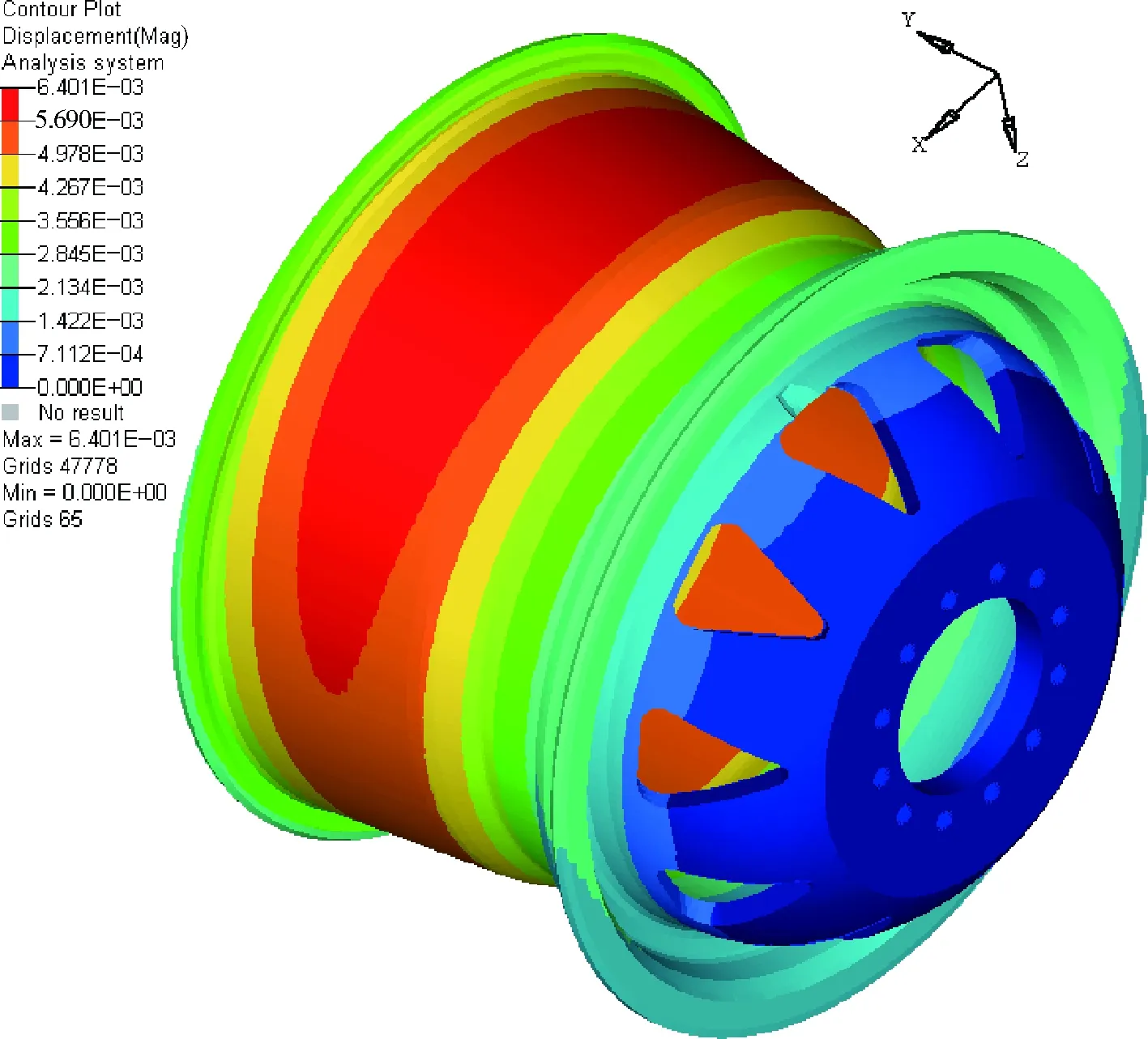

2.2 考虑胎压时的轮辋刚强度分析

图4和图5是只考虑胎压作用时轮辋的应力应变示意图.

图4 仅受胎压0.12 MPa时应力示意图

图5 仅受胎压0.12 MPa时应变示意图

根据分析结果可知,只受0.12 MPa胎压作用时,轮辋上最大应力只有2.4 MPa,出现在轮辋内圈表面和气门嘴孔内侧壁上;应变最大也只有0.006 mm,出现在有气门孔那一侧的轮辋支承面上,靠近内轮辋处.最大应力应变的位置提示由于气门嘴对材料的削减,所以此处是整个轮辋上最薄弱的环节.后面加入路面冲击后如果轮辋最大应力超过材料的屈服极限,则气门孔位置需要相应增补材料.

2.3 同时考虑负载和胎压时的轮辋刚强度分析

车辆行驶过程中,轮辋部分要同时承受胎压和路面通过车轮对轮辋的各种激励,对照图1所示的轮辋具体结构,车轮在正常行驶时与地面接触位置可分为3种状态:1)轮辐位置正对地面;2)通风口位置正对地面;3)气门嘴位置正对地面.图6至图11是3种工况下的轮辋应力应变示意图.

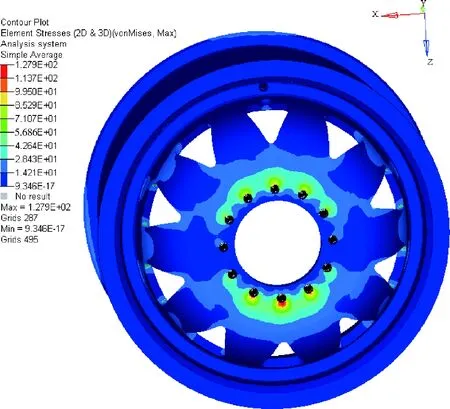

图6 3g工况下轮辐正对地面时应力示意图

图7 3g工况下轮辐正对地面时应变示意图

图8 3g工况下通风口正对地面时应力示意图

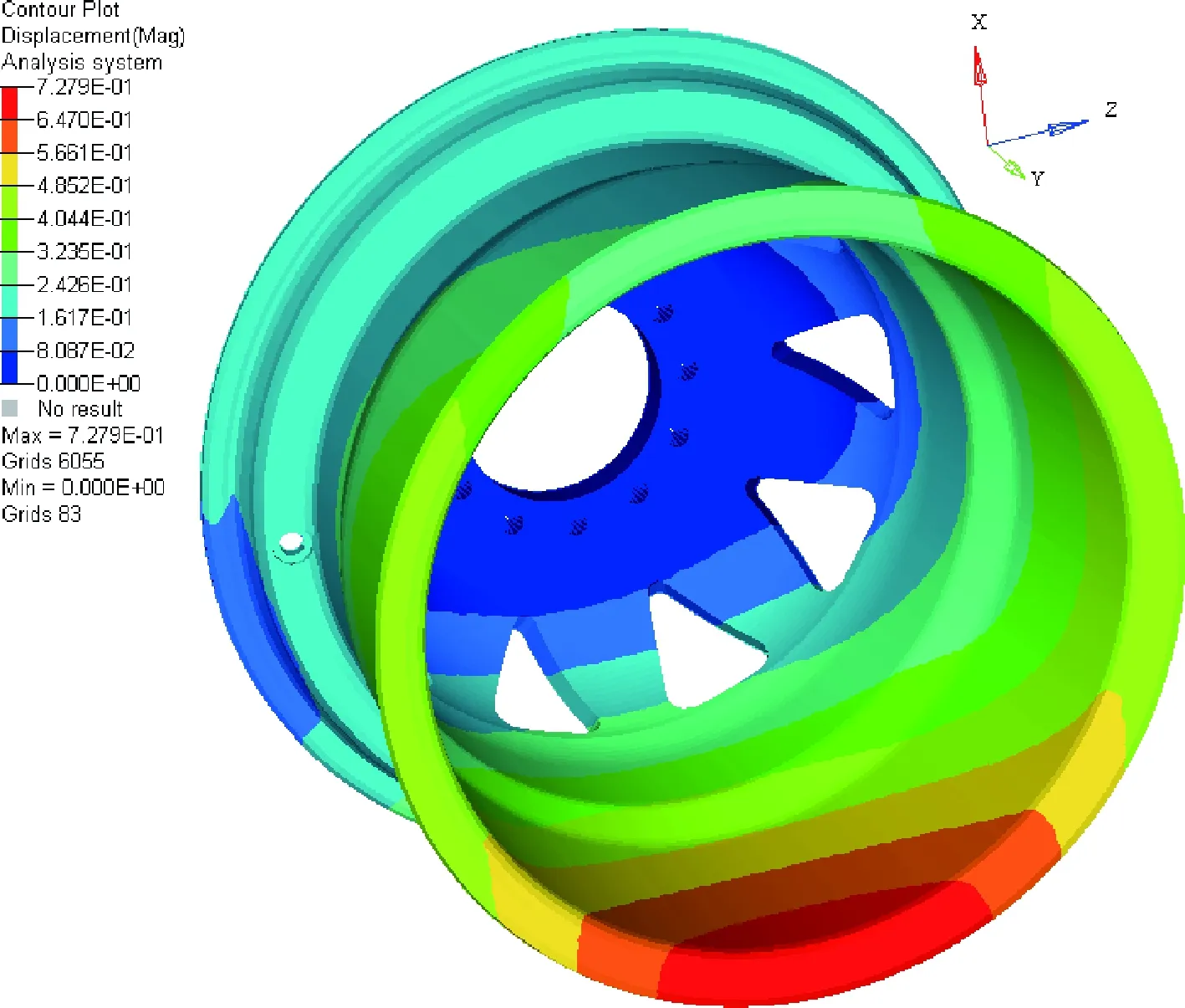

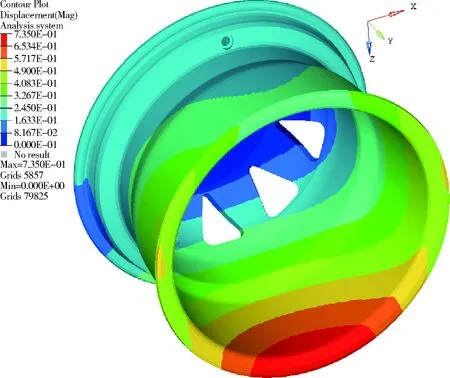

图9 3g工况下通风口正对地面时应变示意图

图10 3g工况下气门嘴正对地面时应力示意图

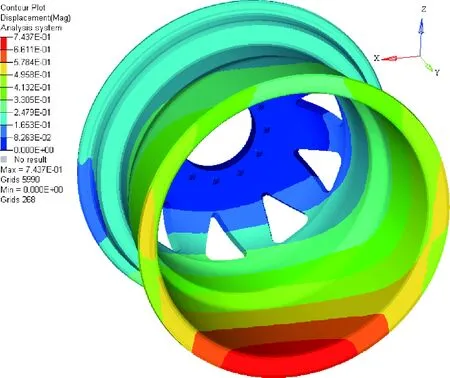

图11 3g工况下气门嘴正对地面时应变示意图

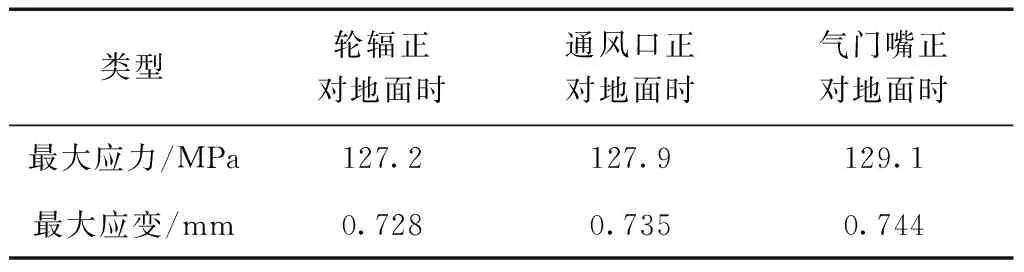

表2是3种加载方式下应力应变计算结果.

表2 3种加载方式下的刚强度计算结果

从表2可以看出:3种状态下的应力应变几乎不变,说明轮辋结构具有比较均匀的受力特性.采用铸造成型方式,取铸件系数1.25,材料系数1.1,则材料的安全系数γm=1.25×1.1=1.375,对应的许用应力σ=σs/γm,代入相关值求得σ=160 MPa.有限元计算的最大应力为129 MPa,小于许用应力,说明在3g的冲击工况下,该结构轮辋刚强度满足要求.

3 模态分析

从图1可以看出,电动轮中制动鼓盘需要与轮辋的轮辐安装面采用螺栓直接固联.轮辋需要承受车轮传过来的各种路面激励,当路面激励与轮辋的固有频率接近或是成倍数关系时,轮辋会发生共振,产生噪声与疲劳破坏.电磁鼓式制动器制动时,制动鼓会受到制动蹄和电磁铁二者的接触摩擦,易产生制动尖叫.当轮辋与制动鼓结构不合理时,二者可能引发共振,带来更为复杂的噪声情况,容易引起结构疲劳破坏或断裂,故而需要对轮辋和制动鼓盘的模态进行分析[8-10].

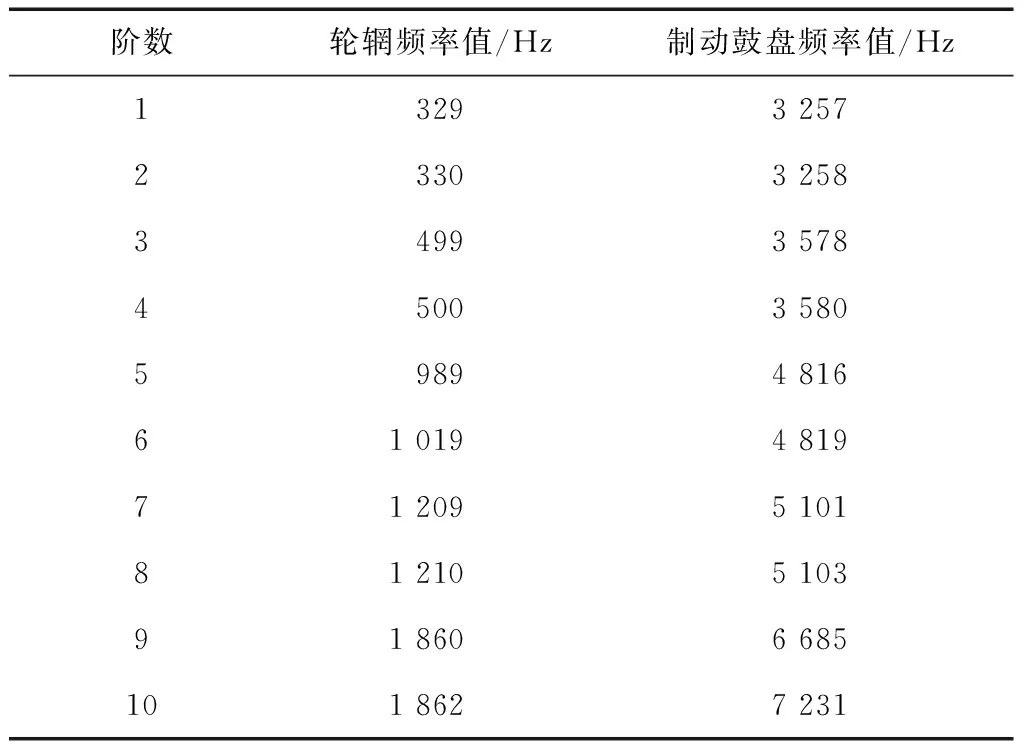

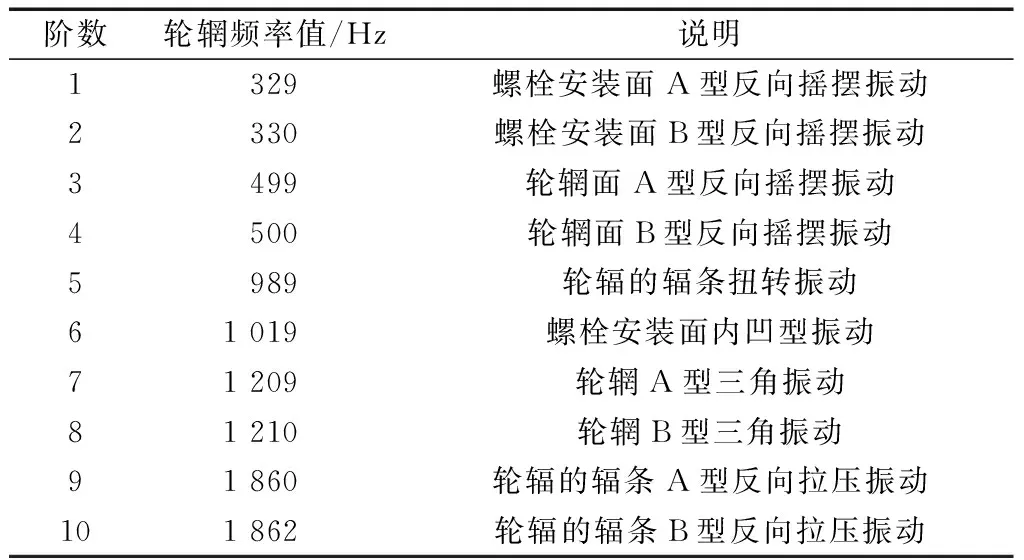

将轮辋上12个螺栓孔施加全约束后,在有限元软件中进行模态分析.由于工程上2 000 Hz以上的频率很难激发出来,轮辋的第11阶模态频率超过了两千,故而在表3中只罗列了前10阶固有频率值,并与制动鼓的前10阶固有频率值进行了对比.从表3可以看出,轮辋与制动鼓盘的前10阶频率并没有接近的值,二者并不会引起共振.

表3 轮辋与制动鼓模态分析结果列表

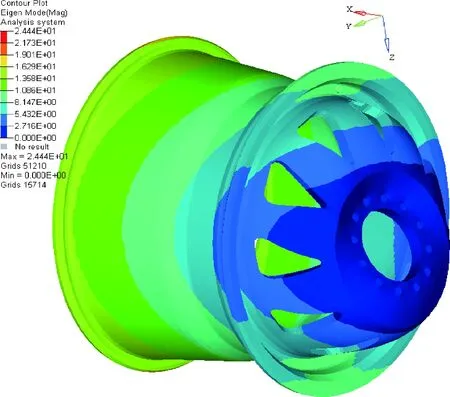

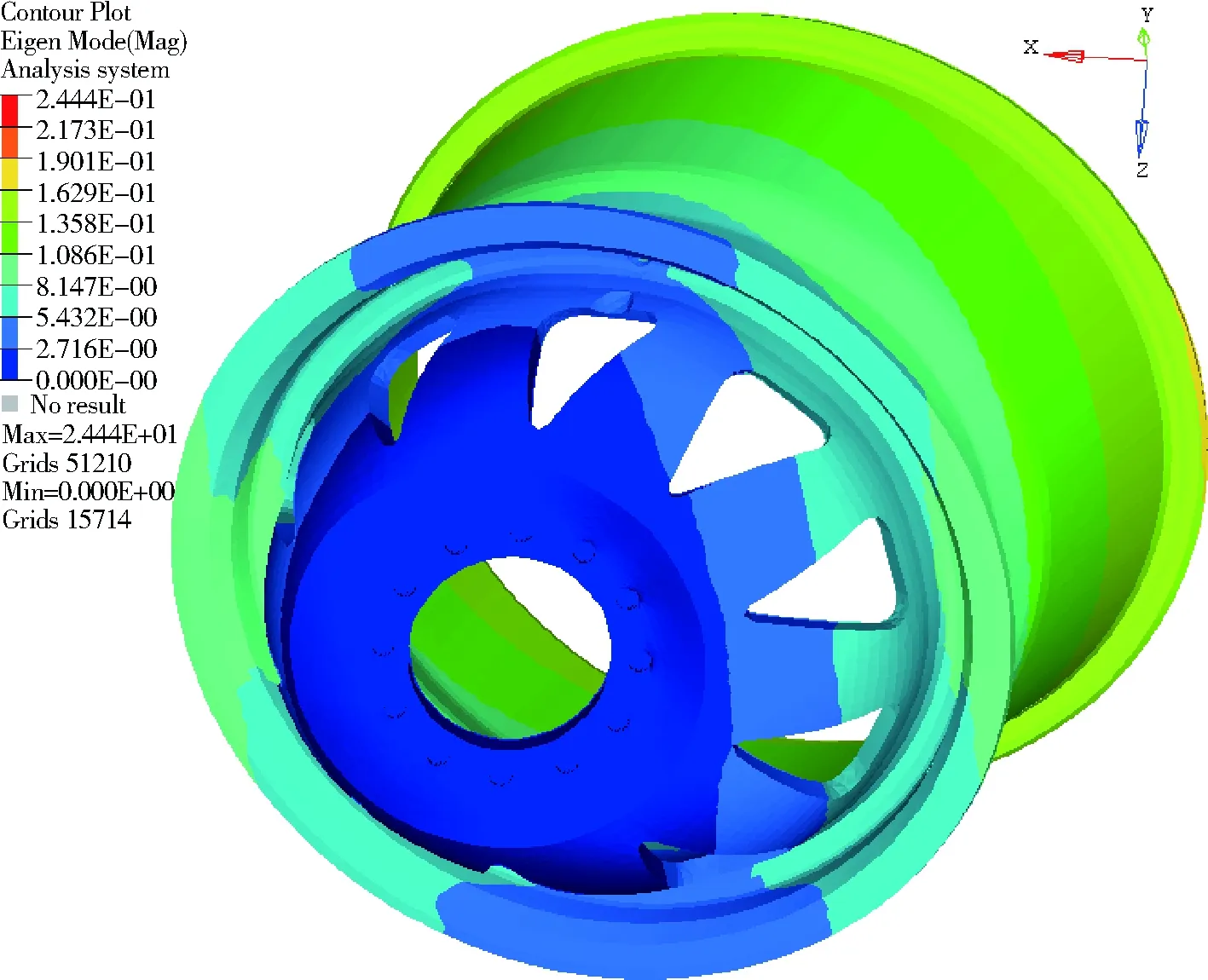

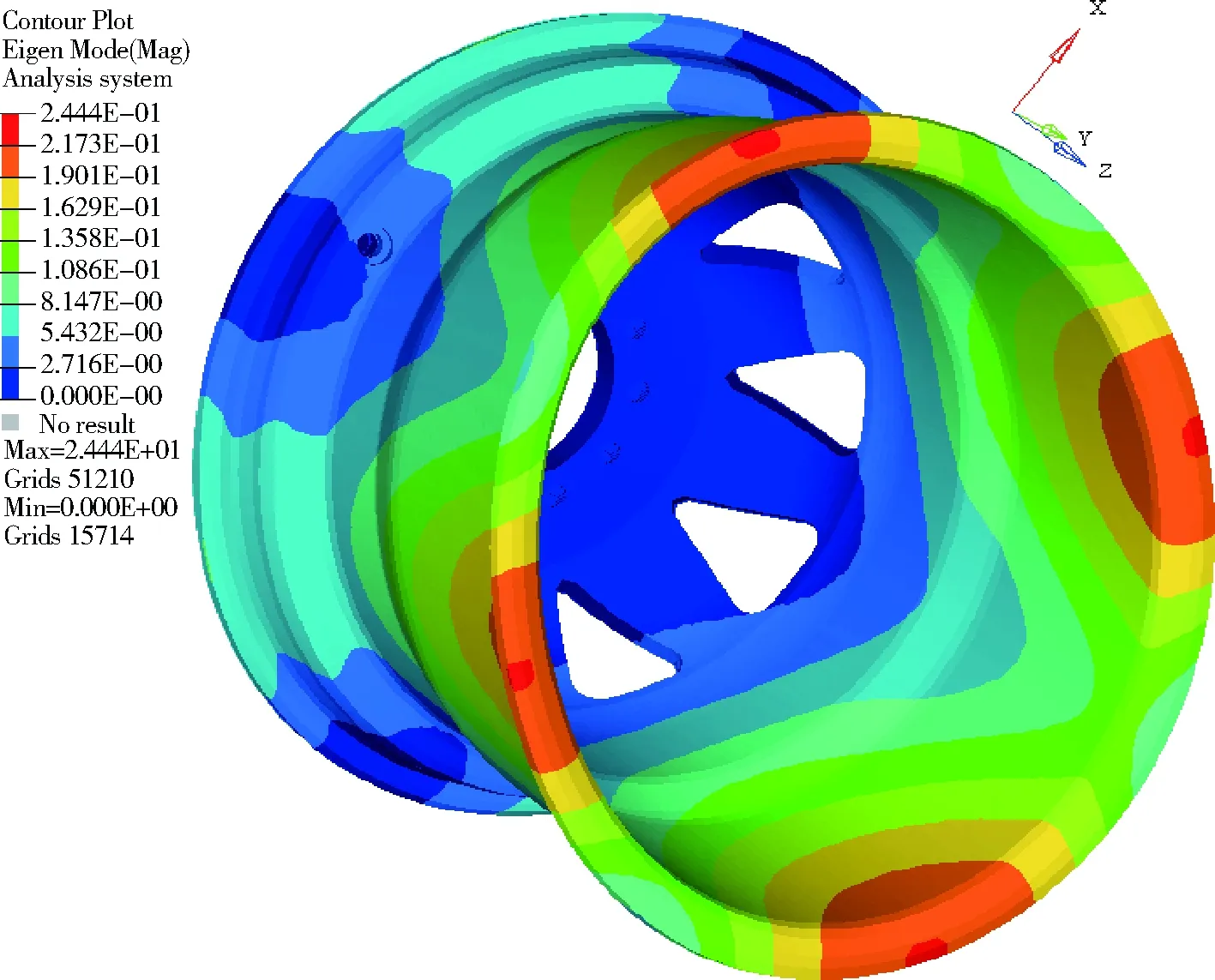

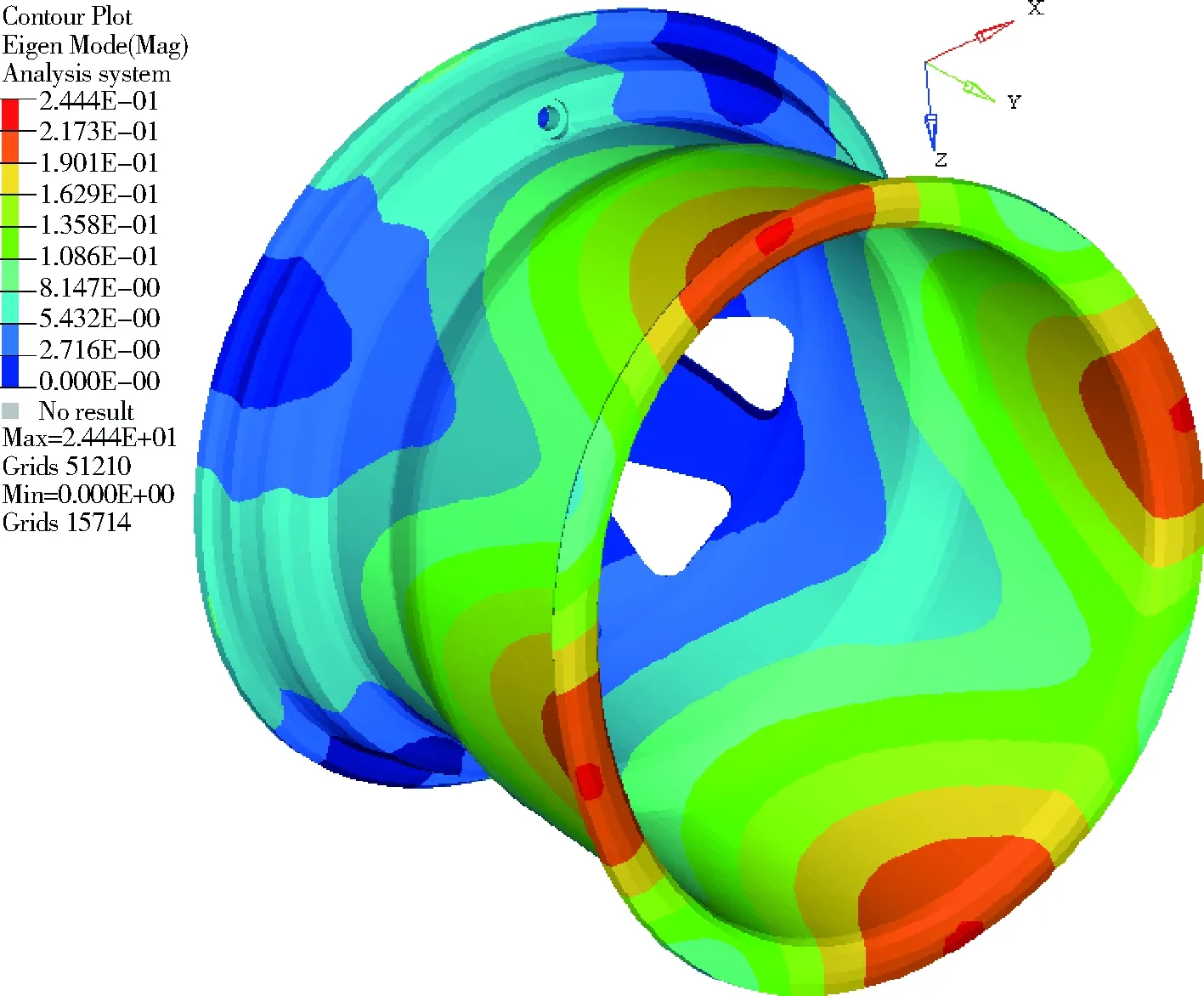

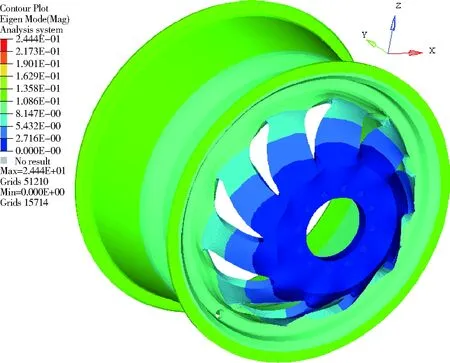

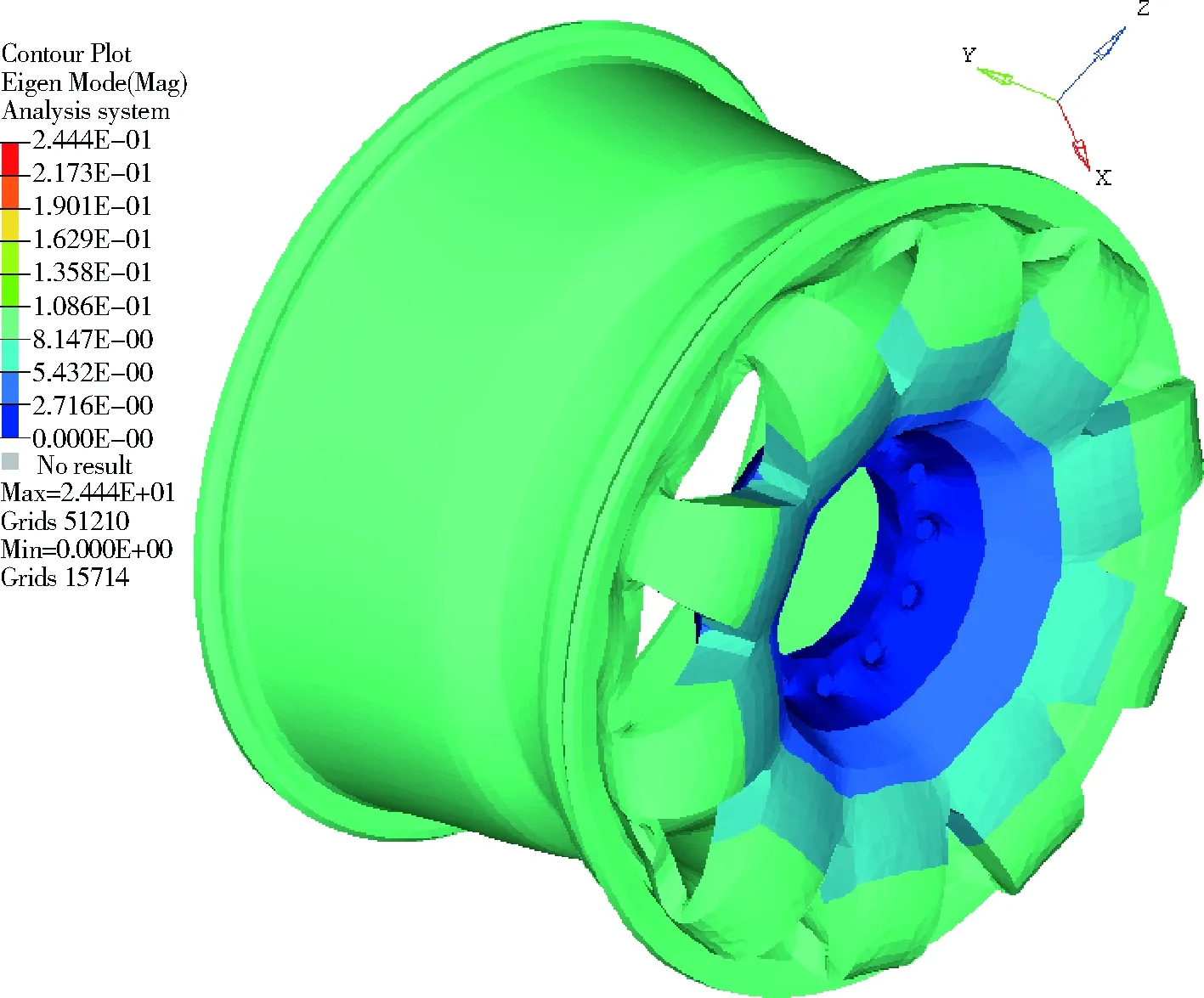

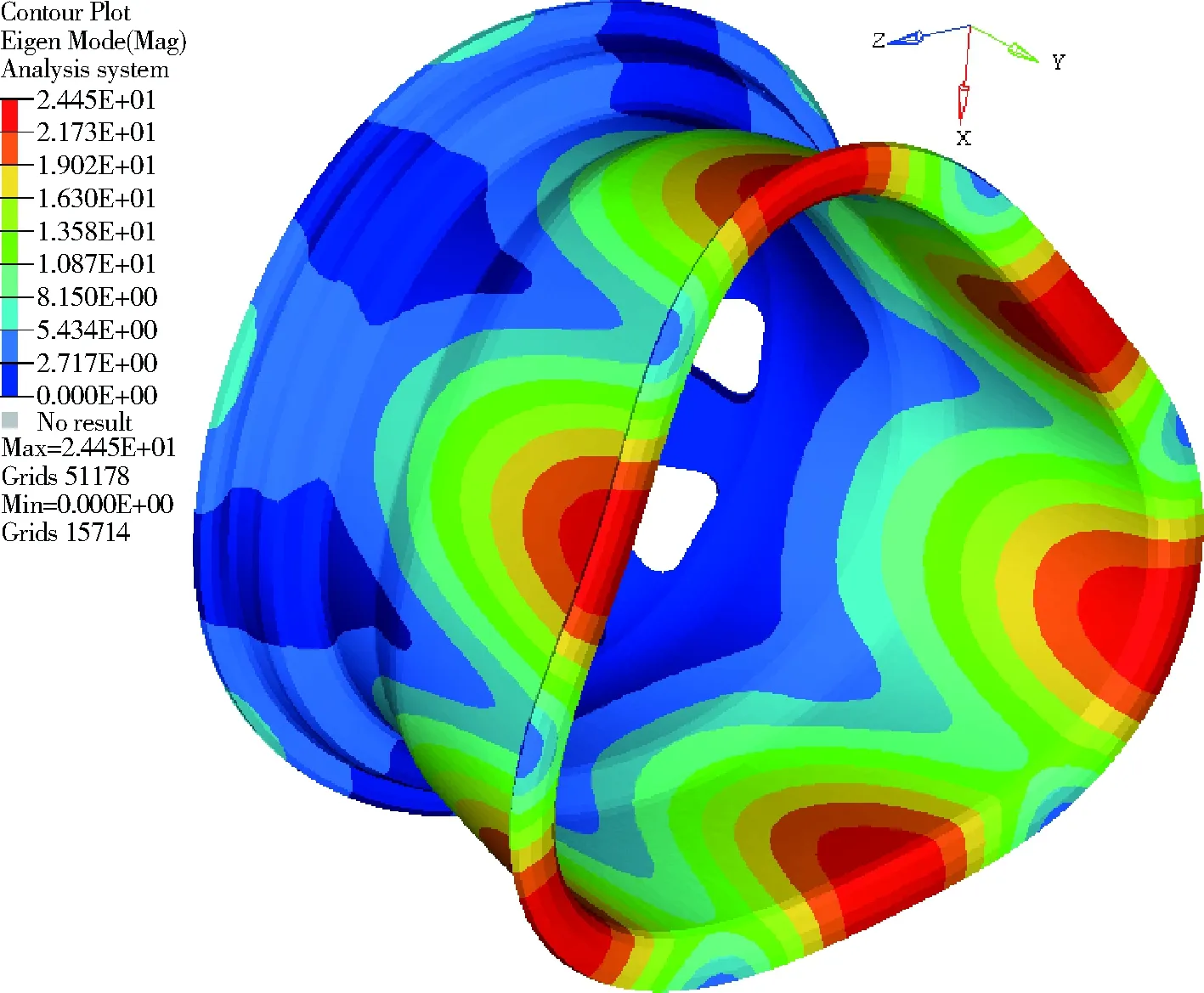

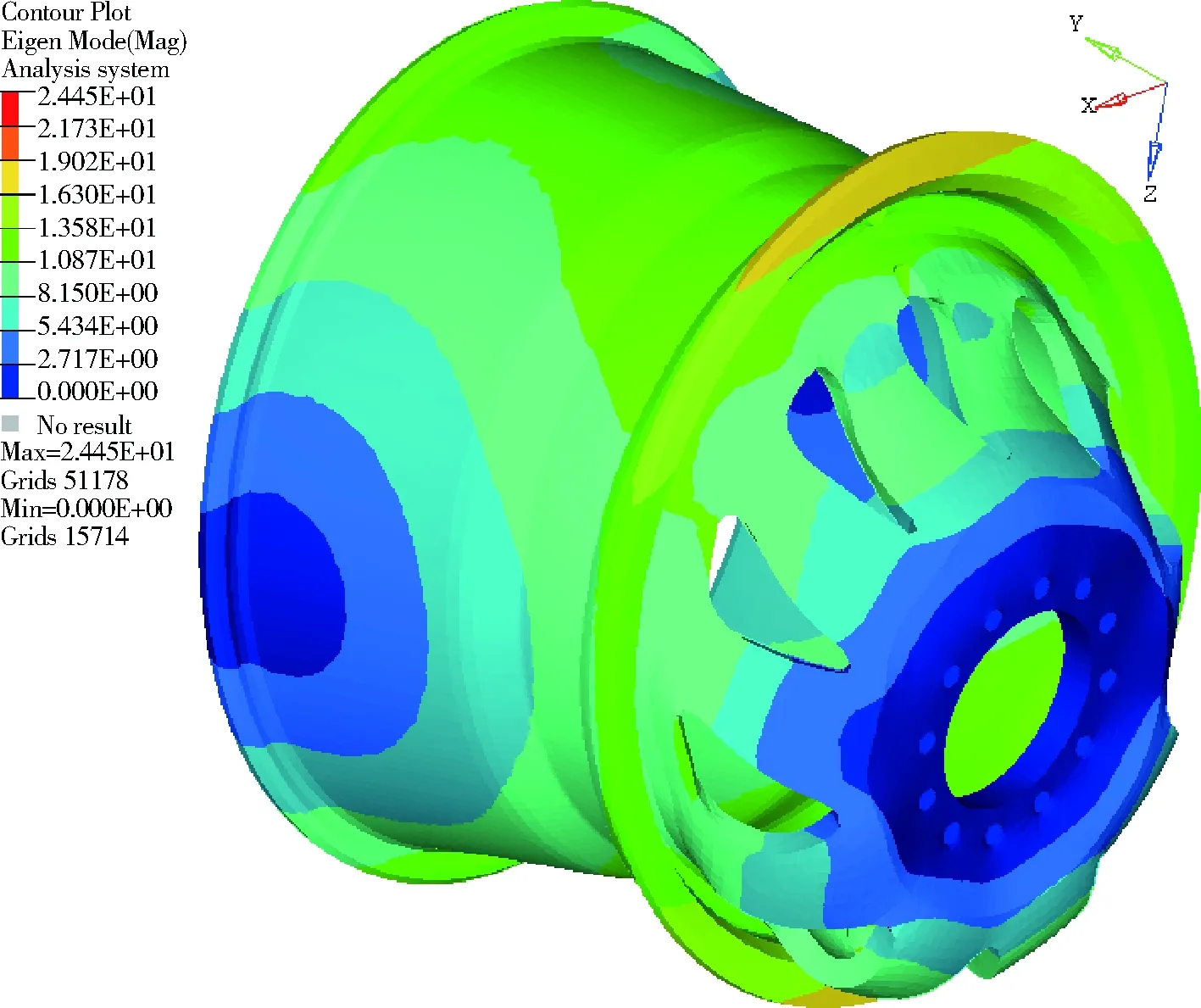

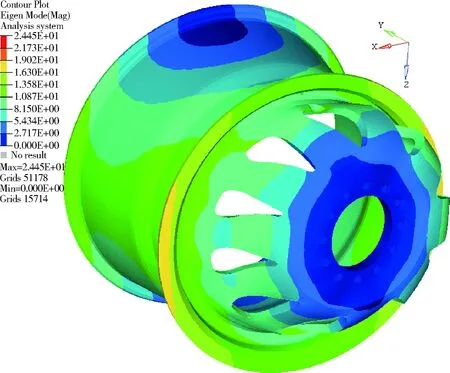

轮辋前10阶固有频率对应的模态振型图如图12至图21所示.

图12 一阶模态329 Hz示意图(10倍效果图)(A型)

图13 二阶模态330 Hz示意图(10倍效果图)(B型)

图14 三阶模态499Hz示意图(A型)

图15 四阶模态500Hz示意图(B型)

图16 五阶模态989 Hz示意图(10倍效果图)

图17 六阶模态1 019 Hz示意图(10倍效果图)

图18 七阶模态1 209 Hz示意图(A型)

图19 八阶模态1 210 Hz示意图(B型)

图20 九阶模态1 860 Hz示意图(3倍效果图)(A型)

图21 十阶模态1 862 Hz示意图(3倍效果图)(B型)

其具体振型图说明见表4.表4中的“A”和“B”不代表实际真实含义,仅为了区别不同振动方向而已.

表4 铝合金轮辋各阶频率和振型说明列表

4 结束语

通过对某轮式车轮辋的结构设计、刚强度校核和模态分析,初步验证了新设计轮辋结构的合理性.目前该轮辋已经装配到样车上,在整车的制动、转向、越障等各种性能测试中表现良好,其耐久性需要后期进一步地考察,根据实际跑车情况从材料、工艺、疲劳寿命等角度进一步优化.

——元征X-431标定胎压传感器的方法