河工模型智能化测控设计及开发

,,

河海大学 水利水电学院,南京 210098)

1 研究背景

河工模型是解决水利工程规划、设计和运行中重大科学技术问题的主要手段之一,测控技术是保障河工模型能否复演天然水沙运动和试验数据可靠性、准确性的关键。根据河工模型试验流程,其主要包括模型设计、模型制作、边界控制、数据采集及数据分析等过程,当前已有大量研究者针对模型试验的单一过程或多个过程开展了专项研究。李俊敏[1]基于PID(Proportion Integral Differential)算法,运用拉格朗日插值对水位数据进行离散,实现非恒定流控制;杜剑锋等[2]针对河工模型试验中目标水位突降开发了尾门分时控制方法;马娟等[3]、孙东坡等[4]、陈诚等[5-6]研发了水位、地形、流场等测量技术。吴新生等[7]以深圳河口潮汐模型为应用对象,开发了潮汐模拟系统,包括边界控制和数据测量;淮河水利科学研究院虞邦义等[8]、西南水运工程科学研究所丁甡奇等[9]、南京水利科学院蔡守允等[10]也针对边界控制和数据测量开发了相应集成系统。

上述研究主要针对河工模型试验的边界控制或数据测量等少数过程,而未将河工模型测控作为一个整体进行一体化研究,主要表现在:①缺乏自动化模型设计,模型设计是河工模型试验的重要环节,包括相关比尺运算、试验条件及模型水沙参数评估、原型与模型数据转换等,目前模型设计主要依靠人工完成,易受试验经验影响出现试验条件不满足工况需求等错误;②数据分析自动化程度低,数据测量与边界控制是相辅相成的,模型流态稳定性及相似性评价均依赖于测量数据分析,目前测控系统缺乏自主数据分析,影响试验重复性。河工模型测控系统不限于边界控制和数据测量,还应涵盖河工模型试验各环节,并依据其时序特征依次开展边界控制、数据采集和数据分析。

人感知外界的过程为:感觉器官获取外界刺激,由神经系统传输至中枢神经作出本能反应,再传输至大脑经分析作出结论指导动作。该过程包括信号采集、信息传输、信号分析和动作执行,与河工模型测控过程极其相似。人从感知到反馈执行整体过程的一体化特征更显著,各部分以大脑为中心协调联动,具有效率高、动作精准等优点。若将智能化思维融入河工模型测控,充分借鉴其信号分析及协同处理等能力,可有效整合河工模型试验各过程,提高边界控制与数据分析的联动性,实现河工模型测控整体过程的自动化。

为了提高河工模型试验整体过程的自动化程度和测量数据的准确性,借鉴人信息感知过程,将拟人化分析方法引入河工模型试验,建立河工模型智能化测控;本文详细设计了试验过程的自动化流程及实施方法,构建了以“自设计、自试验、自处理”为一体的全自动化河工模型试验新模式。

2 智能化测控设计

2.1 智能化测控定义

智能是智力和能力的表现,涵盖感觉、记忆、思维、语言和行为整个过程[11-12]。智能化是指由现代通信与信息、计算机网络、行业技术、传感器技术、智能控制汇集而成的针对某方面的应用。目前已出现智能飞机[13]、智能控制、智能汽车[14]、智能摄像机、智能监控、智能家居等应用,其目标是实现无人操作,其中无人驾驶已成为下一代汽车和下一代飞机发展的典范及主要特征[15]。

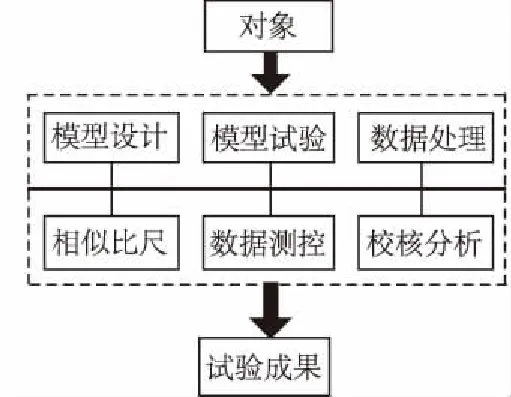

图1 河工模型智能化测控示意图Fig.1 Flowchart of intelligent control system for river model

借鉴其他行业技术智能化定义,建立河工模型试验智能化测控流程(如图1)。给定模型对象,借助人工智能方法建立专家知识库,将人工经验转换为专家知识,依据专家知识自主完成模型设计、模型试验和数据处理,输出准确的试验数据,其中数据采集、交互、分析、处理等过程均无需人工干预,即为河工模型的智能化测控,其异于传统测控的主要特征具有数据自主分析能力。

图2 自设计流程Fig.2 Process of self-design

2.2 智能化试验模式

智能化测控具有自主数据分析能力,改变了河工模型传统定床试验模式,可实现由半自动模式向模型自设计、试验自运行和数据自处理的全自动模式转变。

2.2.1 自设计

模型自设计是指测控系统根据研究目的、研究对象特征和实验室基本条件选取模型相似律,自主计算相关比尺,开展模型限制条件、试验工况可行性等评估工作,并通过类似模型试验成果对比,评判模型设计合理性。

模型自设计流程如图2所示,基于相似理论推求水流和泥沙比尺,将原型数据转换为模型数据,经试验条件和专家库评估,若不满足相应限制条件,则调整几何比尺,重新设计。

试验条件包括:

(1)模型最大流量应小于实验室最大供流能力;

(2)最小流速不得低于流速仪测量下限;

(3)水位变化量不得大于水位测量仪器量程。

专家知识库用于评估模型流态、模型变率以及模型沙选取等条件的适宜性。

(1)模型流态:要求模型水流处于阻力平方区,雷诺数>1 000,且最小水深不得低于0.03 m;

(2)模型变率:变态模型垂线分布不相似,张红武[16]认为模型变率>6以后,垂线流速分布明显失真。对于不同研究对象和研究目的模型,变率存在不同影响,相应限制条件主要依靠模型试验总结;

(3)模型沙选取:常规模型沙包括木屑、粉煤灰、塑料沙等,木屑易板结,铺沙厚度不宜>20 cm;粉煤灰易产生絮凝,且粒径范围窄;塑料沙粘性小,水下休止角小,宜冲刷。模型沙运动特征差异较大,仍需要根据实际经验总结。

关于模型流态、模型变率以及模型沙的限制条件,多数情况下通过试验总结确定。相关知识主要运用产生式学习法总结,基本形式为:

IFaTHENb

其中:a为前提,b为结论。

通过学习总结形成知识库,再利用知识分析评估。起动流速、含沙量比尺、河床变形时间比尺等计算存在一定不确定性,影响动床模型设计。因此,模型设计过程中可适时人机交互,完善模型设计。

2.2.2 自试验

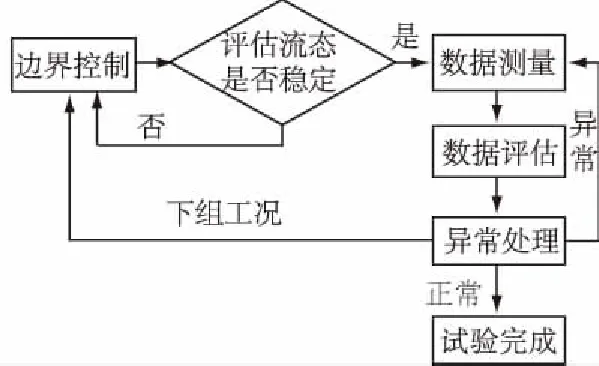

图3 自试验流程Fig.3 Process of self-experiment

模型试验按操作流程分为边界控制和数据测量。原型数据经相似比尺转换为模型数据,上边界施放相应流量,下边界控制对应水位,使模型流态与原型流态相似,即可采集、存储流速、水位等数据。自试验流程如图3所示,边界控制过程中实时监测水位、流速等数据以评估流态稳定性,当流态处于稳定状态且符合工况条件时采集相应数据,否则重新调整边界或等待流态稳定。

恒定流试验流态稳定性评价如式(1),沿程水位随时间变化率小于一定阈值时,即判定流态处于稳定状态。

ht2-ht1<Δh0。

(1)

式中:ht2,ht1为相邻时刻同一测点模型水位;Δh0为水位变化阈值。

目前流态判定主要依靠人工,水位连续监测时间和阈值标准不同,致使测量结果各异。试验经验表明连续监测时间应≥5 min、Δh0≤0.05 mm,才能确定流态是否进入稳定状态。数据记录完成后,自主切换至下组试验,重新回到流态控制和数据测控,依序完成其他工况试验。

图4 自处理流程Fig.4 Process of self-processing

2.2.3 自处理

数据自处理包括数据准确性评估、与原型实测数据对比、不同工况数据对比、类似河工模型数据对比以及同工况条件下不同时刻数据对比等流程(如图4所示)。

自动化处理环节包括数据有效性分析、误差分析和数据合理性分析。

(1)数据有效性分析。数据有效性分析用于判断测量结果是否与仪器数据输出格式相符,包括数据位数、符号等;然后,分析数据是否位于有效范围,如测量水位明显偏离该测点最高水位和最低水位,则提示错误,应重新测量。

(2)误差分析。误差分析用于剔除粗大误差及过大的系统和随机误差,确保测量数据准确性。首先,系统采用莱以特准则、罗曼诺夫斯基准则剔除粗大误差;然后,再采用贝赛尔公式计算标准差以判定系统误差,若测量数据存在过大的系统误差,则提示更换相关仪器;最后,采用算术平均值作为测量预计值,计算残余误差和绝对误差判定随机误差,随机误差大于阈值时则重新测量。

(3)数据合理性分析。数据合理性分析是利用不同工况和不同模型数据类比,删除不合理数据,并揭示数据异常原因。如类比中水和洪水工况试验数据,洪水水位应高于中水水位,反之则判定数据不合理;流速分布测量时,通过对断面流速积分,评估模型流量与进口流量一致性,若不一致,则提示检查测量仪器和模型漏水等情况。

2.3 系统结构

目前终端平台包括手机、服务器和电脑等,智能化测控系统应具有不同平台应用能力,其系统结构如图5所示,分为现场测控、远程终端和移动终端三部分。现场测控采用ZIGBEE、485、422、232和无线网桥等方式采集水位、流速、流量、泥沙、图像等数据至电脑,同步上传到服务器;移动终端设备通过Internet、WIFI、4G等方式访问服务器数据库,实现数据查询和交互。服务器主要用于存储数据,接收远程电脑、移动终端访问请求,组织相关数据反馈给对应终端。

图5 系统结构Fig.5 System structure

智能测控系统以服务器为中心,现场测控系统采用C/S(Client/Server,客户机/服务器)模式与服务器进行数据交互;远程服务采用B/S(Browser/Sever,浏览器/服务器)模式经通用浏览器实现对数据访问和远程控制;移动终端服务采用APP模式与服务器进行数据交互。移动终端基于蓝牙传输技术与现场测控系统进行数据交互,以TXT文件形式传输给现场测控系统,现场测控系统解析蓝牙文件,执行相应动作,并将执行情况及结论反馈移动终端。

现场控制子系统软件采用Visual Basic (简称VB)语言编制,服务器子系统采用Active Server Page脚步语言(简称ASP)编制,移动终端系统采用JAVA语言编制。

3 综合应用

3.1 模型设计

赣江进入南昌后经裘家洲、杨子洲分为东河和西河,受东西河分流、涉河工程、鄱阳湖水位顶托及人为采砂等因素的综合影响,导致河床冲淤演变规律十分复杂。2012年南昌市拟建朝阳大桥,为确保赣江行洪安全和河势稳定,采用河工模型研究朝阳大桥建设后对河势稳定、行洪安全及河段冲淤演变的影响。根据研究目标及河段水流运动特点,选取模型范围为东新赣江特大桥上游约2 km,下游分别至西河砖瓦厂附近、东河南支的豫章大桥上游、中支自礁矶头向下游约3 km处,模拟河长约25 km。

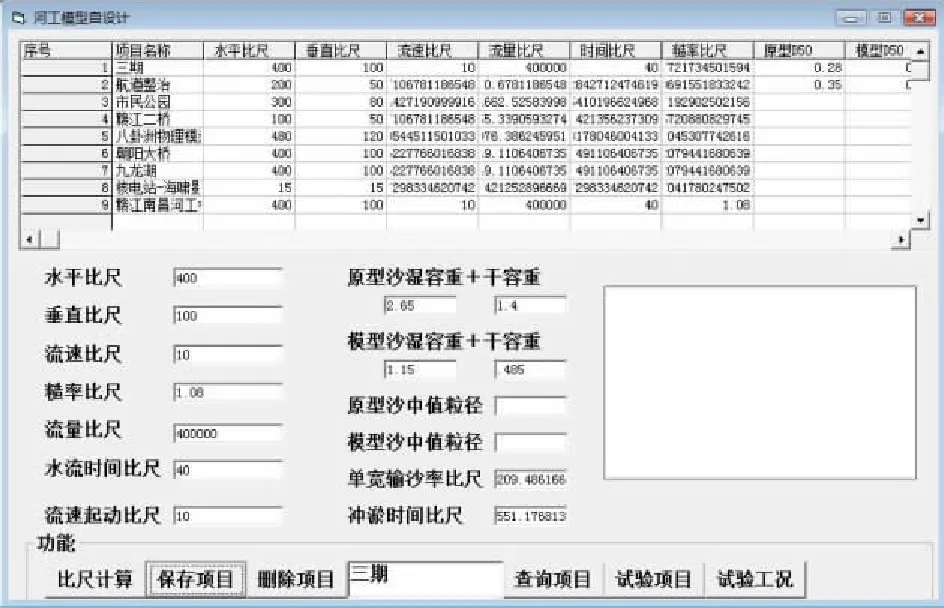

依据研究范围、实验室基本条件和类似模型成果,系统提出水平比尺和垂直比尺,计算流速、糙率、流量、水流时间等相关比尺,如图6所示。试验条件和模型流态评估如图7所示。试验室最大供量能力为120 L/s,水位仪量程为40 cm。模型试验最大流量为64 L/s,水位变化范围为14.8 cm。因此,供流和水位测量能力均满足相关条件。

图6 相关比尺计算Fig.6 Calculation of relevant scales

图7 试验条件及模型流态评估Fig.7 Test conditions and flow pattern assessment

系统自动计算模型雷诺数为1 356.8,大于规范要求的1 000,模型最小平均水深为0.05 m,>0.03 m的最小水深要求,符合模型试验规范。模型设计自评估表明模型参数设计合理,可依据地形资料制作赣江朝阳大桥河工模型。

3.2 模型试验

模型试验分为边界控制、数据采集及分析。边界控制如图8所示,上边界采用变频装置控制水泵调节流量,下边界采用翻板门控制,调节翻板门开度使水位满足目标水位,系统按照设定流量和水位自动调节相应装置,通过实时监测边界流量及水位数据,确保模型流态与原型的相似。进口流量及尾门水位稳定后,记录流速、水位等数据。

图8 边界自动控制Fig.8 Automatic control of boundary

3.3 数据自分析

以实测流量为2 400 m3/s条件下的试验为例。测量CS3-西河和CS3-东河2个测量断面,各断面含有6个测点,各测点进行8次流速数据。表1为CS3-西河断面5#测点8次流速测量数据。

表1 CS3-西河测流断面5#测点流速Table 1 Data of flow velocity at measuring point5# of the CS3-Xihe River section

表1流速测量数据平均值为0.198 m/s,第6次测量数据相对误差最大,达到了-39.39%,显然该数据存在明显错误,其他7次测量数据平均值为0.209 m/s。因此,将0.209 m/s作为5#测点流速测量值。

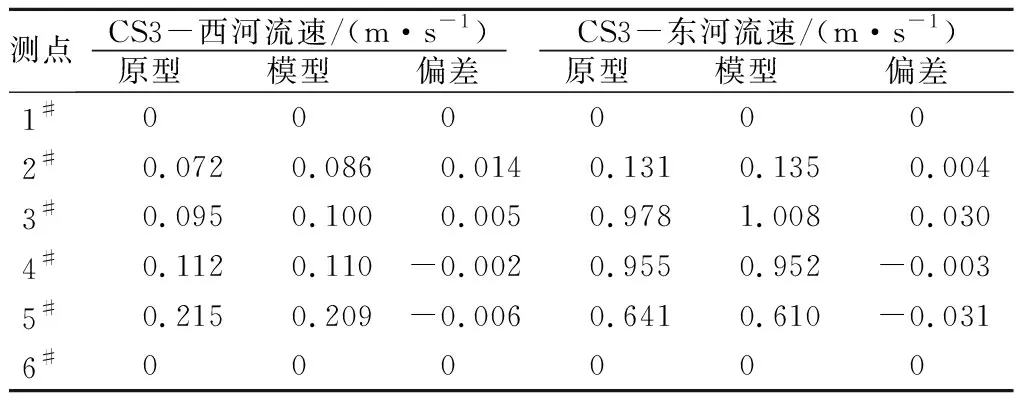

垂线平均流速与原型对比如表2所示,人工判断最大偏差为CS3-东河5#测点,流速偏差为0.031 m/s,该结果与自动评估结果一致,评估结果为各断面流速最大偏差均在原型流速的10%以内,模型流速分布与原型流速分布相似。

表2 2 400 m3/s流量下流速数据对比Table 2 Comparison of flow velocity at discharge of2 400 m3/s between model and prototype

4 结 论

将人工智能引入到河工模型试验研究,详细阐述了模型设计、试验及数据处理的自动化流程及实现方法,构建了河工模型自设计、试验自运行、数据自处理为一体的新型试验模式,开发了智能化测控系统。目前该系统已应用于赣江朝阳大桥河工模型试验,自主完成了模型设计、边界控制、数据采集。以实测流量为2 400 m3/s的验证工况为例,对比了系统自主分析与人工分析结果,其中系统分析最大流速偏差为0.031 m/s,与人工分析结果一致,实践表明智能化测控系统能有效代替人工完成数据分析,从而显著提高试验自动化和重复性。

文中仅对智能化测控技术含义及运行模式进行了设计,在仪器互联互通、虚拟在线、大数据分析等关键技术领域还存在大量工作有待进一步研究。