AGM起停铅酸蓄电池寿命测试中常见的失效模式解析

张兴

(骆驼集团蓄电池研究院有限公司,湖北 襄阳 441000)

0 引言

AGM 电池以其优异的耐久循环性能、高充电接受能力以低充电状态下的工作能力,成为支持汽车起停系统的理想选择[1-3]。因此,笔者分别从高温寿命、深循环寿命以及高倍率充放电寿命 3 个方面分别详细阐述 AGM 起停电池[2,4]寿命测试中常见的失效模式,并结合生产实践,提出部分应对措施。

1 AGM 起停电池寿命测试中常见的失效模式

1.1 高温耐久寿命测试

1.1.1 60 ℃ 水损耗

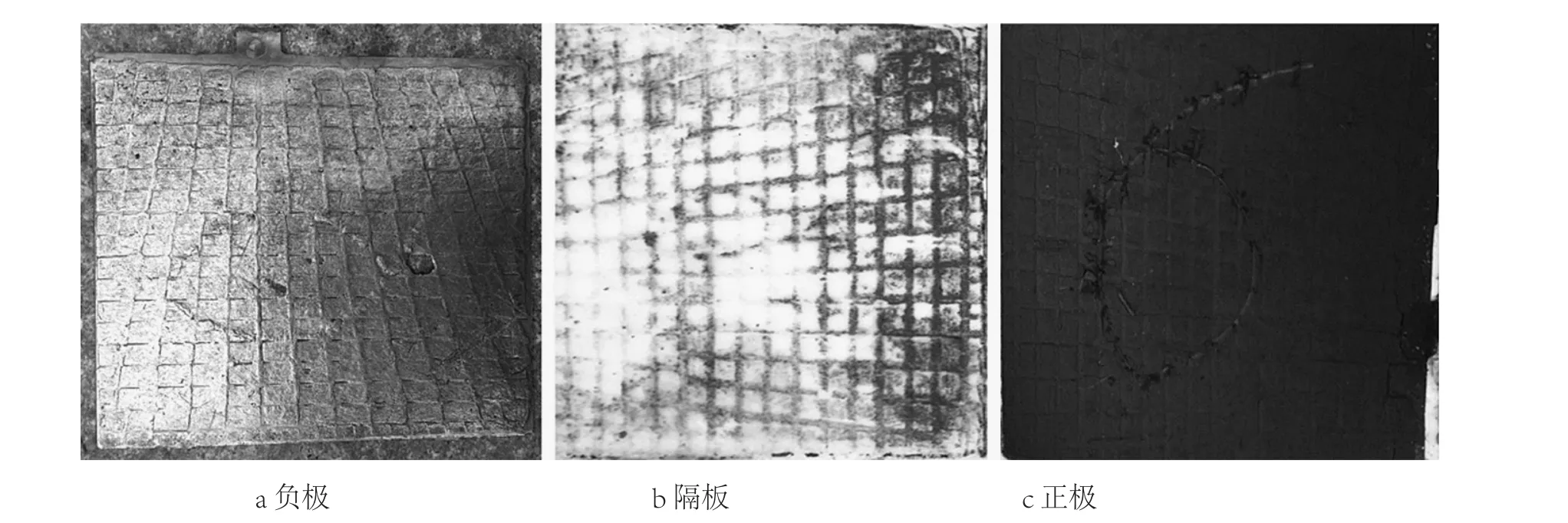

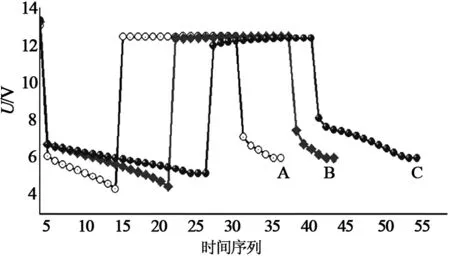

目前,针对 AGM 起停电池,欧洲某知名汽车制造商自定义的关于恒压 14.4 V、60 ℃ 下持续进行84 d 浮充电测试的条款可称之为是最严格的。该条款要求,60 ℃ 下 84 d 持续浮充电后水损耗量不得超过 3 g/Ah,且随后进行的 -18 ℃ 低温冷起动测试(标准 EN 50342.6—2015)合格。目前,多数 AGM起停蓄电池制造商都能满足 60 ℃ 下 84 d 持续浮充电后水损耗量不得超过 3 g/Ah 的要求,但是只有极少数能够通过随后进行的 -18 ℃ 低温冷起动测试(标准 EN 50342.6—2015)。笔者结合试验,对 84 d 浮充电后 AGM 起停电池进行解剖发现:经过 84 d 浮充电后,正极板栅明显长大,且其中、下部出现明显的腐蚀断裂现象;负极出现轻微的活性物质收缩,且局部有透光现象(见图 1)。通过引入参比电极,对电池的单格进行模拟低温冷起动电位测试,分析发现:冷起动测试过程中,在接近放电终点时,负极电位显著性正移,说明 84 d 浮充电后随后进行的 -18 ℃ 低温冷起动测试不合格主要缘于负极限制(见图 2);84 d 浮充电过程中的水损耗量越低,84 d 浮充电后的低温冷起动性能越好,说明水损耗量的多少直接决定了随后的低温冷起动性能。目前,改进 60 ℃ 下 84 d 浮充电测试性能的技术手段主要是,通过提高正极板栅耐腐蚀性能和优化负极有机添加剂配方[2,4],提高负极活性物质的析氢过电位,如降低高比面积炭材料的添加量,添加特殊析氢抑制剂等。对于 AGM 电池,适当的调整隔板饱和度对电池的水损耗也有决定性意义。

图1 电池在 60 ℃ 下浮充电 84 d 后的情况

图2 60 ℃ 下浮充电 84 d 后 -18 ℃ 低温冷起动测试中正、负极电位变化趋势

1.1.2 60 ℃自放电

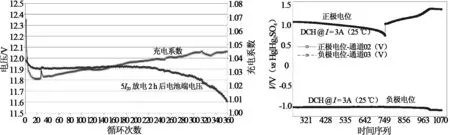

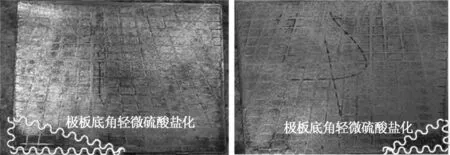

按照标准 VW 75073—2017 的规定,AGM 起停电池在 60 ℃ 下持续静置 42 d,且不经过补充电,首先执行 -18 ℃ 低温冷起动性能测试(标准 EN 50342.6—2015 规定,第 2 阶段 20 s 电压不低于 8.5 V),然后完全充电测试 20 小时率容量Ce(Ce≥90 %Cn,Cn为额定 20 小时率容量)。目前,能够完全满足该标准的 AGM 起停蓄电池制造商极少,多数蓄电池制造商都能满足 60 ℃ 下持续静置 42 d后Ce≥ 90 %Cn的要求,但是对于 60 ℃ 下持续静置 42 d 后,未经补充电就执行 -18 ℃ 低温冷起动性能测试(EN 标准,第 2 阶段 20 s 电压不低于 8.5 V)这个要求来说,几乎达不到。笔者结合实践,对 60 ℃ 下持续静置 42 d 后的 AGM 起停电池进行解剖发现:正极板有 90 % 以上的面积出现硫化发硬现象;负极板的中、下部和底角处均发生轻微硫酸盐化(见图 3)。通过引入参比电极,对电池的单格进行模拟 20 小时率容量的电位测试发现,在接近放电终点时,正极电位显著性突变下降,说明经过 42 d 高温自放电后Ce容量测试主要是由正极限制(见图 4)。而在高温自放电后,未经补充电直接进行的低温冷起动测试过程中,在接近放电终点时,负极电位显著性正移,说明高温自放电后 -18 ℃ 低温冷起动测试不合格仍然由负极限制(见图 5)。目前,针对 60 ℃ 下 42 d 自放电测试性能改进的技术手段主要有:降低蓄电池体系中杂质元素的含量,如 Fe、Mn、Cu、Cl、Sb、Te 等杂质元素;减少低析氢过电位添加剂的添加量;优化正极板固化工艺,以改善板栅与活性物质之间的界面结合特性[5];优化化成工艺,适当的降低ω(α-PbO2)/ω(β-PbO2);适当调整隔板饱和度。1.1.3 50 % SOC 状态下 60 ℃ 17.5 % DOD 循环

图3 电池 60 ℃ 下持续静置 42 d 后的情况

图4 60 ℃ 下静置 42 d 后模拟 20 小时率容量的电位测试

图5 60 ℃ 下静置 42 d 后 -18 ℃ 低温冷起动测试中正、负极电位变化

标准 VW 75073—2017 对 AGM 起停铅蓄电池在 60 ℃ 下 17.5 % DOD 循环使用寿命测试的要求是,在 50 % SOC 状态下经历 18 个单元耐久循环(每个单元循环充、放电 85 次,放电深度 17.5%)后,再进行 -18 ℃ 低温冷起动测试(标准 EN 50342.6—2015 要求,第 1 阶段 10 s 电压不低于 6 V,且第 2 阶段 20 s 电压不低于 7.2 V)。目前,多数蓄电池制造商都能满足 50 % SOC 状态下 18 个单元循环的要求,但能够满足随后执行的 -18 ℃ 低温冷起动性能测试要求的则寥寥无几。笔者结合实践经验,对 60 ℃ 下 17.5 % DOD 循环寿命测试中 50 %SOC 状态下经历了 18 个单元耐久循环的 AGM 起停电池进行解剖发现,正极板有非常轻微的软化现象,负极中、下部和两底角处出现了严重的泥沙化。通过引入参比电极,对电池单格进行模拟 20小时率容量的电位测试发现,在接近放电终点时,正极的电位显著性突变下降,说明 60 ℃ 下 17.5 %DOD 循环寿命测试中持续 18 个单元后Ce容量主要是由正极限制(见图 6)。而在进行的 -18 ℃低温冷起动测试过程中,在接近放电终点时,负极电位显著性正移,说明 60 ℃、17.5 % DOD 循环寿命持续 18 个单元后 -18 ℃ 低温冷起动测试不合格缘于负极限制(见图 7)。目前,针对 60 ℃、17.5 % DOD 循环寿命测试性能改进的技术手段主要有:在不降低正极性能的前提下,改善并优化负极有机添加剂配方,如选用平均分子量高、磺酸基含量低、热稳定性好的去磺化木质素[2,4];通过选择高毛细吸酸高度的优质 AGM 隔板,减少硫酸电解液在 AGM 隔板中的吸附分层现象。

图6 60 ℃、17.5 % DOD 循环 18 单元后的 25 ℃ 容量测试

图7 60 ℃、17.5 % DOD 循环 18 单元后的 -18 ℃ 低温冷起动测试

1.1.4 75 ℃ 下 SAE J2801 循环

图8 经 75 ℃ SAE J2801 循环后的电池

图9 SAE J2801 测试中末期电流变化及 200 A 放电变化

标准 SAE J2801—2007 要求,AGM 起停电池在75 ℃ 高温环境下连续累计经历一定单元浮充耐久循环(每单元重复充、放电循环 34 次)。目前,针对该条款,AGM 起停电池的主要失效模式为,板栅腐蚀长大导致短路,以及充电末期电流过高引发快速水损耗,导致隔板干涸(见图 8 和图 9)。AGM电池本身要求工作环境温度在 70 ℃ 以下,但是有部分配套主机厂要求把电池安装在汽车的发动机仓内。当汽车长期处于高热带地区连续工作时,发动机舱内的温度甚至可以达到 90 ℃ 以上。由于AGM 起停电池的电解液密度基本在 1.310~1.320 g/cm3范围内,此时电解液的饱和蒸汽压会达到 17~18 kPa。通常,AGM 起停电池安全阀的开阀压力被设置在 16~17 kPa,当电解液的饱和蒸汽压接近于开阀压力时,安全阀频繁开启,造成失水。由于 AGM 起停电池的通用槽体材质为聚丙烯(PP)材料,提高开闭阀压力会导致 PP 槽体变形严重。因此,一旦热量无法得到及时疏导,AGM 电池随时会有热失控的风险。针对 AGM 起停电池,目前改善 SAE J2801 寿命的主要技术手段为:提高板栅合金的耐腐蚀能力,如采用添加一定含量的特殊稀土合金、Ag 合金,以提高板栅的耐腐蚀和抗蠕变性能;(2)采用特殊生产涂填方式,采用玻璃纤维膜代替普通化纤涂填纸,适当降低隔板的装配压力[3],提高 AGM 隔板的饱和吸液量和饱和度;(3)增大极板间距,延长氧气传输复合的路径,在保证负极充电接受能力的前提下一定程度上抑制氧气在负极复合还原的效率,降低浮充电末期的电流,进一步减少水损耗;(4)调整并平衡 AGM 隔板孔率与孔径分布,采用高回弹性、高饱和吸液能力的优质 AGM 隔板,通过调整粗细纤维的含量和质量比[3],以及采用 SiO2–AGM 复合隔板,降低浮充电末期的电流,降低热失控风险。

1.1.5 40 ℃ 下 50 % DOD 循环

标准 VW 75073—2012 要求,AGM 起停电池在 40 ℃ 环境下连续累计经历 360 次 50 % DOD 重复耐久循环(放电深度为 50 %),且 360 次循环结束后直接进行 -18 ℃ 低温冷起动测试(标准 EN 50342.6—2015)。目前,大多数 AGM 起停电池制造商基本都能满足该条款的要求。50 % DOD 循环寿命测试中主要的失效模式为,正极活性物质提早软化脱落。通过引入参比电极,对在 40 ℃ 下连续累计经历 360 次 50 % DOD 重复耐久循环的电池单格进行模拟 20 小时率容量电位测试发现:在接近放电终点时,正极电位显著性突变下降,说明在 40 ℃ 下持续 360 次 50 % DOD 循环后Ce容量主要由正极限制(见图 10)。 针对 40 ℃、50 % DOD循环寿命测试性能,改进的技术手段主要是:在不降低负极性能的前提下,加强正极自身活性物质之间的结合力,以及正极活性物质与板栅之间的结合力[5];适当降低 AGM 隔板的饱和度,提高氧复合效率;提升充电效率。例如,采用添加了部分特殊添加剂的高密度正极铅膏配方,并采用特殊固化工艺,提高装配压力,降低 AGM 隔板饱和度,同时适当增加正、负极活性物质的质量比均能在一定程度上改善 AGM 起停电在 40 ℃环境下的 50 % DOD循环寿命。

1.2 微循环混合动力测试

AGM 起停电池主要适用于具有微循环应用(怠速熄火系统,微混合动力或怠速–熄火–起动)的车辆。在具有这种特殊功能的汽车中,在整个车辆停止期间,在低速空转期间或在空转期间关闭内燃机,而不需要由内燃机支持车辆发动。在发动机关闭期间,汽车的大部分电气和电子部件需要由 AGM 起停电池供电,而不需要交流发电机的支持。此外,在大多数情况下,安装了额外的再生制动(制动能量的复原或再生)功能。与传统 SLI 起动电池相比,在这些应用下的电池以完全不同的方式受到应力。鉴于此,EN 50342-1:2015 标准分别定义了微循环测试(MHT)和怠速起停(ISS)测试项目。

图10 40 ℃下50 % DOD 循环 360 次后的电位模拟测试

1.2.1 25 ℃下 85 % SOC MHT 测试

该项测试检查电池在频繁停止阶段之后重新起动发动机的能力和之后恢复荷电状态的能力,及由于轻脉冲负载引起的老化效应。微循环测试中固定放电深度为 2 %,而且高倍循环测试(简称 MHT)通常导致内部电池温度明显高于 25 ℃。 这意味着,14.0 V 的浮充电电压与典型的起停车辆系统的操作参数基本一致。

图11 MHT 循环测试曲线

标准 EN 50342.1—2015 对 25 ℃ 下 85 % SOC MHT 微循环寿命测试要求是,AGM 起停电池应在25 ℃环境下连续累计经历放电深度为 2 % 的 8 000次耐久循环(见图 11),且 8 000 次循环结束后进行剩余容量与容量测试。目前,绝大多数 AGM 起停电池制造商都能满足该项标准要求。MHT 循环寿命测试中主要的失效模式为负极轻微硫酸盐化(见图 12)。因此,可通过提高负极充电接受能力[6,7]来提升 MHT 寿命,如提高高性能炭材料的添加量,杜绝锑类杂质的混入。

图12 电池在 MHT 循环 8000 次后的情况

1.2.2 ISS 起停寿命测试

标准 CEEAI 228—2015 对 ISS 起停寿命测试的要求是,AGM 起停电池在 25 ℃ 环境状态下应连续累计经历 900×Cn/0.821 次耐久循环(每单元循环 3 600 次)。具体循环总次数与 AGM 电池的型号呈正相关,即规定的额定容量越高,ISS 起停寿命标准要求就越高。ISS 起停寿命测试与 MHT 循环寿命测试的区别在于 100 % SOC 高倍率充放电,因此目前仅有少部分 AGM 起停电池制造商能够满足该标准要求。ISS 起停寿命测试中 AGM 电池的主要失效模式也是负极硫酸盐化。由于 MHT 测试中对寿命次数的要求较低,锑元素的杂质效应不足以显现,而一旦汇流排合金中含有少量的锑元素,则会在汇流排与板耳结合处直接形成电化学腐蚀,导致极耳严重腐蚀、掉片,影响连续起停长寿命测试,因此ISS 起停寿命测试要求,坚决杜绝在汇流排铅零件中混入锑元素。目前,通过提高负极动态充电接受能力,如优化负极板栅结构,提高网孔的稠密度来降低负极板栅的电阻极化,同时优化高性能炭材料与有机添加剂的添加比例[2,8],严格杜绝锑类杂质的混入,或采用特殊电解液添加剂[9],能够在一定程度上提升 AGM 起停电池的 ISS 起停寿命。

1.3 深放电测试(ROD 测试)

图13 25 ℃ 重复深放电测试(ROD 测试)后的电池情况

欧洲某知名汽车制造商对 AGM 起停电池深放电测试的自定义条款是:① 25 ℃ 水浴环境下,先以In放电至 10.5 V,测试C20容量;②C20容量测试完成后,直接用 10 W 灯泡短接 7 d;③ 以恒压(14.8±0.1)V、限流 5×In充电 24 h,且要求充电过程中,前 6 周电流最终值不得超过 1.0 A,第 6~10 周电流最终值不得超过 10 A;④ 连续进行由①②③组成的深度放电循环,直到①中的实际容量Ce低于额定容量的 33.3 %,或③中的恒压充电末期电流最终值超过规定值(第 1~6 单元中步骤③中恒压充电充电电流 ≤ 1.0 A,第 7~10 单元中步骤③中的恒压充电末期电流 ≤ 10 A;同时对整个循环单元过程中的容量规定,第 1~3 单元中Ce≥5Cn/6,第 4~10 单元中C20≥ 2Cn/3)。目前,能够完全满足该标准的 AGM 起停蓄电池制造商寥寥无几。笔者结合实践经验,对 ROD 循环寿命持续 10单元测试失效后的 AGM 起停电池进行解剖发现:正极板均未出现明显软化脱落现象,但负极中、下部处均有不同程度硫酸盐化,而隔板上部(面积接近占整个隔板的 1/3)几乎全部出现严重枝晶穿透现象(见图 13),尤其是当电池容量型号较小时,枝晶甚至已穿透至负极板上。因此,ROD 测试中AGM 电池的主要失效模式为枝晶穿透隔板,次要失效模式为负极硫酸盐化。在深放电后充电恢复性能测试过程中初期充电电流并未出现异常,间接说明深放电后电解液导电性不是主要限制性因素。针对 ROD 测试,主要的技术改进方向在于调整 AGM隔板的最大孔径和孔径分布,同时通过提高晶核数量,改善活性物质导电性 2 个方面抑制负极硫酸盐化。

2 结束语

本文笔者主要针对 AGM 阀控式起停铅酸蓄电池常见寿命失效模式进行了解析,而且通过电池解剖及部分电位模拟测试分析,明确了常见高温浮充寿命、高倍率浅循环充放电寿命及深放电循环失效的关键机理,并对相应的失效模式提出了一些有针对性的改进措施。