基于LTCC微波组件的微通道及导热柱结构散热性能仿真分析

廖志平 陆世友

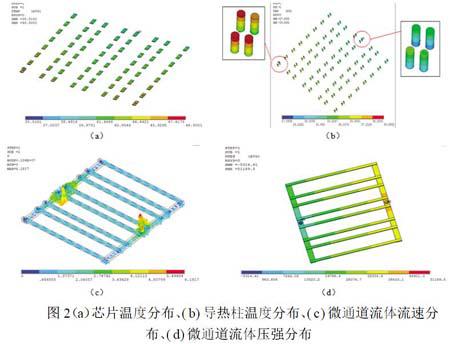

摘要:微通道及导热柱作为低温共烧陶瓷(LTCC)主要散热渠道,其结构会影响到系统的散热性能。为获得散热性能较好的微通道及导热柱结构,本文采用有限元软件ANASYS建立了一种特定的LTCC微波组件的三维有限元分析模型,仿真分析了该组件的微通道及导热柱结构的散热性能。结果表明,组件的功率芯片的结温出现在靠近进水口的边角处,为48.9℃,靠近进水口附近的芯片温度较高。由于纵向尺寸效应,导热柱温度纵向呈梯度分布。微通道内流体的流速分布均匀,整体的压强损失为56.5KPa。从仿真结果看出,微通道与导热柱结合的散热结构能够有效降低组件功率芯片的结温,使其在正常工作温度下。

关键词:LTCC,微通道,导热柱,散热性能

引言

随着电子封装向工艺尺寸微小化、功能集成化及高速化方向的快速发展,部分高性能系统的单芯片功率密度预计将高于100W/cm2,如高集成度的LTCC微波组件[1]。由于集成度高,其散热通道的空间却极小。因此,如何解决LTCC微波组件的散热是个迫切的问题[2]。传统空气冷却法对现今高集成度、高功耗系统,较低的热导率和低密度的空气对流缺乏吸引力[3]。美国学者Tuckerman和Pease[4]提出的利用微通道散热器解决高热流密度微电子冷却方法受到越来越多的关注。采用微通道及导热柱结构加强散热的LTCC微波组件具备散热特性好、致密性好,高频性能佳,与硅匹配的热膨胀系数等优越特性,实现了系统高度集成的同时,有效解决了微波组件散热问题[5]。本文采用有限元数值仿真分析的方法,通过有限元软件ANASYS建立了LTCC微波组件的三维模型,分析矩形微通道及导热柱结构对LTCC微波组件散热性能的影响,对LTCC微波组件散热结构的设计具有指导意义。

1.热-流耦合分析

本文研究的LTCC微波组件微通道结构的尺寸范围属于典型的微纳流体动力学问题,分析时,要对微纳尺度下进行微观尺度效应分析。在微纳尺度下,宏观流体动力学中被忽略的一些力将会起到一定作用,包括液体的表面张力、分子极化产生的范德华力等,这些力都属于短程力(<1nm),其积累效果也仅可以达到1μm的长程[6],远小于本文所研究的微通道尺寸范围,因此宏观流动力学的三个基本条件方程连续性方程、动量守恒方程和能量守恒方程依然适用。

如上述,若已知组件微通道内部分流体的温度、三个方向上流速、压强,就可以获得微通道中流体的温度、流速、压强分布情况,从而获取整个结构的温度。

2.仿真结构模型

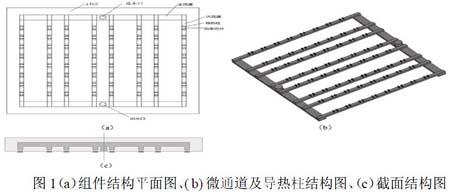

本文研究的LTCC微波组件采用Ferro体系的LTCC基板材料进行制作,单层生瓷片的厚度为0.127mm,层数为25层,长宽为45*45mm。组件底部放置了8*8阵列的大功率芯片,长宽为2*1mm,厚度为0.1mm,如图1(a)、(c)所示。微通道及导热柱散热网络结构位于组件内部,包括2条主流道,其截面尺寸为2.2*0.762mm,长度为39mm,进出水口位于主流道上,截面为柱形;8条次流道,其截面为长方形,通道长度为39mm;2条主流道连通8条次流道。微通道中的主、次流道经LTCC微通道制作技术制成后堆叠,使得主流道位于次流道的上方而形成连通。导热柱均为埋置孔互联柱,主要连接大功率芯片与次流道,如图1(b)所示。

3.仿真分析

3.1仿真分析设置

组件的结构复杂,各结构的尺寸在数量级上存在较大差异,在利用有限元相关软件分析时往往会受到软件计算性能、工作效率的限制,因此有必要对该组件结构进行相应的简化处理,在建立分析模型时做如下假设:

(1)本文研究中LTCC微波组件微通道内流体的流动为稳态、不可压缩的层流流动,而且忽略局部情况下的紊流(根据计算雷诺数范围是121 (2)本文研究适用壁面无滑移边界条件以及N-S方程。对于微通道内液体的流动特性,在本文分析的水力学直径从115~230μm范围内且壁面光滑的微通道里,N-S方程和无滑移边界条件依然适用; (3)由于热辐射相对于其他换热方式影响较小,忽略辐射散热; (4)稳定的流场分布和热传输过程。 3.2仿真结果分析 本文的研究对象微通道及导热柱结构在服役情况下,流体流动为稳态、不可压缩的层流流动,流体从入水口进入微通道,入水口的流体流量为0.5L/min;温度为25℃;出水口压强为0.2MPa;大功率芯片发热功率密度为100W/cm2。通过ANSYS热-流体耦合仿真分析,得到如图2(a)所示的功率芯片的温度分布图。从图中可以看出,LTCC微波组件上的64块发热功率芯片温度整体分布较均匀,两边呈对称分布,结温出现在微通道流向末端的上部,为48.9℃。图2(b)显示的是导热柱温度分布,由于縱向尺寸效应,越靠近功率芯片的位置温度就越高。 图2(a)芯片温度分布、(b)导热柱温度分布、(c)微通道流体流速分布、(d)微通道流体压强分布 图2(c)为微通道内流体的流速分布图,进出水口附近的水流速度最大,主流道内的流体流速基本大于次流道内的。图2(d)为微通道内流体的压强分布图,从图中可以看出,进水口处的流体压强最大,出水口处的流体压强最小,微通道内流体压强从进水口沿着微通道到出水口逐渐减小,整体的压强损失为56.5KPa。 4.结论 本文利用ANSYS有限元仿真软件对一种LTCC微波组件其微通道及导热柱结构的散热性能进行了研究,获得了组件在一定条件下的热场、流场和压力场的云图分布,得到以下几个重要结论: (1)功率芯片的结温出现在靠近进水口的边角处,为48.9℃,靠近进水口附近的芯片温度较高,越往出水口温度越低。 (2)导热柱的横向温度分布与芯片的温度分布具有高度的一致性,纵向呈梯度分布。 (3)微通道内流体的流速分布均匀,压强从进水口沿着微通道到出水口逐渐减小,整体的压强损失为56.5KPa。 (4)从仿真结果可以看出,微通道与导热柱结合的LTCC微波组件散热结构能够有效降低功率芯片的结温,使其在正常工作温度下。 参考文献: [1]龙乐.低温共烧陶瓷基板及其封装应用[J].电子与封装,2006, 6(11):5-9. [2]徐超,何雅玲,杨卫卫,等.现代电子器件冷却方法研究动态[J]. 制冷与空调,2003,3(4):10-13. [3]Liu Shutian, Zhang Yongcun, Liu Peng. Heat Transfer and Pressure Drop in Fractal Microchannel Heat Sink for Cooling of Electronic Chips[J]. Heat Mass Transfer,2007,44:221-227. [4]D.B.Tuckerman,R.F.W. Pease. High-performance heat sinking for VLSI[J]. IEEE Electron Device Letters, 1981, 2(5): 126-129. [5]顾林卫.射频功率模块的热性能分析[J].舰船电子对抗,2007, 30(6):112-114. [6]张颖,王蔚,田丽,等.微流动的尺寸效应[J].微纳电子技术,2008,45(1):33-37.