中频双红外线测温的应用

黎桂华

摘要:锻造生产线的中频炉测温一般采用非接触式红外线检测,红外线测温仪安装在中频炉出口的位置,用于检测料坯加热后的温度。但因环境因素和氧化皮的影响,导致中频在同样的生产参数运行下检测到的温度前后两件有20-50度的温差。

关键词:中频设备;红外线;PLC;模拟量;HMI

一、概述

桂林福达锻造公司的锻造生产线加热工序设备采用的是应达公司的中频加热炉,该设备配套有一个红外线测温,红外线测温仪安装在中频炉出口的位置,用于检测料坯加热后的温度。红外线测温仪与设定的工艺温度进行对比,温度在设定范围内,设备判定为料坯温度合格,由机器人将料坯传送到下个工序;而温度在设定范围外,设备判定料坯温度不合格,则由机器人放到指定的存放区域。锻造工艺对于中频加热的料坯温度有严格的控制要求,料温需在1150-1250度。尤其是非调质钢,过温则可能会导致锻件晶粒度不合格,温度低则会导致锻件充不满。红外线检测采用的是模拟量,单个红外线检测可能会存在检测误差,可能会受到信号干扰及棒料表面氧化皮的影响,导致温度检测不准确。红外线测温的准确性是锻造生产稳定的主要条件。该设备常因为氧化皮的影响导致温度检测有误差,生产不能连续运行,甩料过多,能耗大。

二、改造方案

为避免锻造工序受温度检测因数的影响,经过公司讨论决定先用压缩空气去除棒料表面检测点的氧化皮,再采用双红外线测温的方案来提升中频测温的准确性。中频出料温度采取2个红外线温度检测,一个用于控温,另外一个用于监控温度,通过2个红外线的温度对比,温度差在一定的范围内可才能判定温度检测正常。改造后的安装图如图一所示:

三、去料坯表面的氧化皮吹气装置

采用6mm直径的铜管作为吹气的管路接在电磁阀的出口,通过PLC编程控制电磁阀的通断,来达到压缩空气去除高温料坯表面氧化皮的效果。控制部分如下图二所示。当在运行过程中出料口的检测开关(i103.3)检测到有料,时间继电器T140就会给出间隔3S钟200ms的吹气时间,直到检测开关(i103.3)检测不到信号。

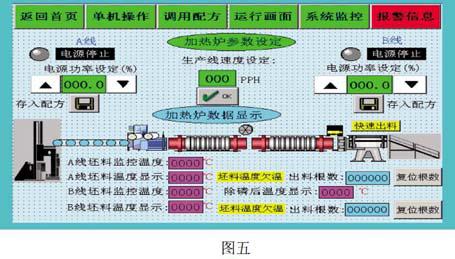

经过运行验证,因中频出口料坯出料的速度比较慢,吹气的时间不宜长,需要采用3S内吹气200ms即可,0.6兆帕的压缩空气快速的高温料坯表面的氧化皮去掉。若在出料过程一直使用压缩空气吹,不但会导致料坯表面氧化发黑,而且还会导致表面温度减低,反而影响温度的检测的准确性。图三是吹气后的效果图,压缩空气能把棒料表面的氧化皮清理干净,效果明显,有利于温度检测。

四、红外线的选型及安装要求

中频设备出料口采用的是变频电机传动,出料速度快。故红外线温度计必须采用响应快。根据工艺要求出料温度在700-1350度之间,因此原设备上配备的是德国IMPAC IS310的红外线温度计,该红外线温度计检测范围650-1800度,发射率根据用户需求可调。该红外线温度计4根线,其中2根是24V电源,主要是发出红外线用于调节检测位置;另外2根线是反馈线,输出4-20ma的电流值。

因中频出料过程高温棒料表面容易氧化,表面的氧化皮对会影响棒料发出的红外辐射。红外线的检测角度应与检测面垂直,检测距离在合适范围内。故为减少氧化皮对测温的影响红外线温度计必须安装在出炉口,检测线应与炉口面小于10mm,且与吹气去氧化皮的位置一致,同时为避免2个红外线温度计间检测的位置误差与时间差导致的温度下降,2者必须安装在同一个位置。锻造行业的高温状态下铁的发射率为0.9,故在红外线温度计上设定0.9的发射率。通过以上安装位置与设定,确保2个红外线温度计的检测条件一致,检测点位于去氧化皮后料坯的表面,否则可能会出现检测误差。线路安装应用屏蔽线,并且两端接地,避免信号干扰。

五、红外线温度计的运算及PLC的控制

红外线温度计输出的是4-20ma的电流值,需要配置一块西门子的模拟量模块6ES7 331-7KF02-OAB0。该红外线温度计是2线制的传感器,在西门子PLC的硬件组态中需将量程块设定为D。红外线温度计1的地址为PIW272,红外线温度计2的地址为PIW280。

红外线温度计输出的是模拟量的电流值,需要在PLC程序中用数值转换块FC120转换为实时的温度。转换程序如下:

CALL FC 120

IN :="紅外线温度计1料温度检测PIW"

HI_LIM :=1.800000e+003

LO_LIM :=6.500000e+002

BIPOLAR:=FALSE

RET_VAL:=LW10

OUT :="shared".E35

L "shared".E35

L 0.000000e+000

+R

RND

T DB1.DBW 70

转换后的瞬时温度值存放在DB块中,红外线温度计1的温度值存放在DB1.DBW 70,红外线温度计2的温度值存放在DB60.DBW 0。

西门子PLC的运行周期是ms级的,每根棒料的出料检测过程大约3-5S中,PLC在运行过程中将收集到上千个温度值,所以控制程序需要将温度的峰值记录作为棒料的温度值。M26.1作为出料的检测信号,当有料出到出料口时,进行温度传输对比。红外线温度计1的温度峰值存放在DB1.DBW84,红外线温度计2的温度峰值存放在DB60.DBW6。

程序运算出温度峰值作为该件棒料的出料料坯温度,该温度用于判定料坯温度是否合格的标准。工艺要求温度设定在HMI面板上设定,红外线温度计1检测的温度作为是否符合工艺要求的依据标准,优先与工艺设定温度进行对比,判定是否在工艺范围内。若红外线温度计1的温度值在工艺范围内,则判定合格后再进行第2次的双红外线温度值对比,对比结果作为最后温度是否合格的最终判定;若红外线温度计1的温度值不在工艺范围内,直接判定不合格。

红外线1温度值与工艺温度对比,程序如下:

A "坯料离开出料口M"M26.7

= L 13.0

A L 13.0

A(

L DB1.DBW 84

L DB1.DBW 76

>=I

)

A(

L DB1.DBW 84

L DB1.DBW 74

<=I

)

S "HMI温度正常" M26.2

S M 80.0

R "HMI超温指示" M26.4

R M 26.0

R "HMI欠温显示"M26.6

R M 80.1

R M 80.2

R M 80.6

A L 13.0

JNB _00d

L DB1.DBW 84

T DB1.DBW 8

SET

SAVE

CLR

_00d: A BR

= M 25.1

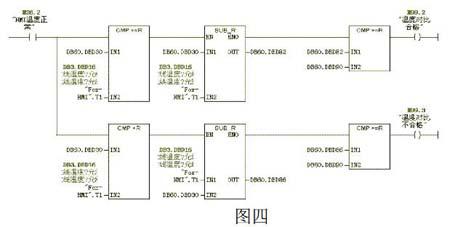

DB1.DBW 76为工艺温度下限,DB1.DBW 74为工艺溫度下限,当温度在工艺范围内,输出"HMI温度正常" M26.2。否则输出温度不合格的信息。温度不合格的料坯直接由机器人抓取,存放在指定物料放置区。第一次对比温度合格后将进行第2次对比,只有第2次对比合格后,棒料才能由机器人传送到下一道工序。DB60.DBD90为HMI设定的2个红外线测温的温差,DB60.DBD30是转化为32位的红外线2温度值,DB3.DBD16是转化为32位的红外线1温度值。如图四所示:

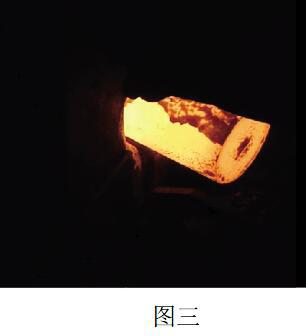

六、HMI面板的修改

人机界面又称为人机接口,简称HMI。HMI作为PLC与操作人员交换信息的设备。主要功能有过程可视化、操作人员对过程控制、显示报警、记录功能,输出过程值和报警记录。中频上位机HMI采用西门子WinnCC flexible软件编程。通过对HMI程序修改后,HMI上显示监控温度及料坯温度。如A线料坯温度指红外线温度计1的温度值,A线温度监控显示指红外线温度计2的温度值。当料坯出了炉口的检查开关位置后,HMI面板上的温度就会显示更新后的温度,且温度后面还显示料坯温度是否合格的信息。修改后的效果如图五:

七、数据收集及分析对比

中频出口的吹扫气及双红外线温度计安装后进行了生产验证,连续收集了生产过程中的1300组数据。通过数据显示,本次的双红外线温度检测符合国际客户沃尔沃公司的要求,1300组数据显示2个红外线温度计的温度差最大为21度,平均温度差为5.4度,符合设计方案的要求。

八、结语

锻造生产属于热加工,由于热加工的特殊性,生产过程中易出现不稳定的因素,工件温度是锻造的成型和金相组织合格的重要条件。棒料表面去氧化皮后双红外线测温在中频设备上应用,确保了温度检测的准确性,解决了中频加热对锻造工艺不稳定的影响,保障了锻造工序的生产过程的受控。在中频加热设备的测温系统通过改造后,测温稳定,消除了氧化皮的干扰,不仅获得了高端国际客户的认可,同时也为公司迈向国际化打下良好的基础。

参考文献:

[1]廖常初,西门子人机界面(触摸屏)组态与应用技术(第2版).2008

[2]廖常初,S7-300/400PLC应用技术.(第2版).2008

[3]曾强,舒芳誉,李清华。红外测温仪的工作原理及应用.(J)2007