拉丝挤出机网压超高的原因及处理

冼云峰

摘要:本文对拉丝挤出机使用时,因物料混料和混炼、温度设置、填充料选配、换网设置及模唇调节等,导致网区压力超高,挤出机不能正常运行,降低了设备使用寿命。

关键词:拉丝机;挤出机;网压;超高;处理

1挤出过程物料三态、过滤及出膜

1.1一般将螺杆分成三段

据塑料在螺杆中三态变化而分为三个功能段:加料段、压缩段、计量段(均化段)。

1.2加料段

固态原料从挤出机料斗口进入,在螺杆转动下,原料被螺棱向前推进,不断被压实,形成固态床。

固体输送过程中,电热升高温度,松散的塑料被软化压实,增加了塑料和机筒之间的摩擦力,提高压续输送能力。

1.3熔融段

塑料从开始熔融到螺槽内塑料全部熔融的一段。其作用是塑化、压实,向加料口排出气体,提高塑料的热传导性。

此段塑料从高弹态变成粘流态,随着向前推进,螺棱不断刮落熔膜,在螺棱前面积聚,熔膜厚度逐渐增加,固态床缩小直至最后完全变成熔体。

1.4均化段,又称计量段

从熔融段末到机头前的一段,其作用是进一步塑化,再定压、定量输送,此塑料段呈粘流态。因而该段对网压起重要作用。

1.5滤网与机头作用

塑料从熔融段进入滤网、料咀和模头后,挤成膜片。三者中料咀只要加热完好就能就满足要求,而滤网和模口对网压起着重要作用。

2网区压力超高的原因

2.1混料

2.1.1产生原因

开机前,原料用混料机搅拌均匀,其中:再生料用高混机炒料,温度控制在90℃左右;新料用立式或卧式搅拌机混料,温度控制在70-80℃左右。物料以搅拌均匀,烘出水份为原则。

2.1.2主要影响

碳酸钙的流动性差,须充分搅拌均匀才能正常通过滤网,延长换网时间。一次,某单位物料虽已经搅拌,但因下料斗和上料斗的几何形状很高,物料从搅拌机依次经过下料斗、上料机和上料斗过程中,粒料自动滚动而积聚,导致混料不均,到达网区时网压快速升高。该次问题比较隐蔽,排查了很久才查明原因。

2.1.3处理方法

填充料、再生料和母料充分搅拌均匀,上、下料斗的垂直高度不能大高,避免粒料与母料因直径不同,滚动再次分层。

2.2混炼

2.2.1产生原因

某单位的拉丝机为2012年常州恒力生产,螺杆规格为?105 ×31,2016年12月因螺杆断裂,紧急更新了料筒螺杆,安装时,发现该螺杆结构和形状相对筒单。

2.2.2主要影响

因螺杆因结构简单,混炼塑化效果不及原螺杆,在未增加填充比或回收料配比时,网区压力升幅不大,但随着填充比增大到约15%时,螺杆已不能满足混炼要求,造成网压升高。

2.2.3处理方法

由于料筒和螺杆为常州高档拉丝机配置,价格较高,立即更换新的有点可惜,计划再使用1-2年磨损到一定程度时,更换为塑化优良的高档型料筒螺杆。

2.3温度设置

2.3.1产生原因

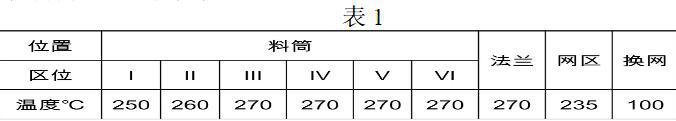

聚丙烯熔点164-170℃,常州恒力公司生产的SJMS-Z105*31-1350*8拉丝机料筒各区温度见附表1。

为节约生产成本,从2018年4月开始,填充料的配比增大至14.5%,因填充比的增加,融体粘度上升,网区压力升高。

2.3.2主要影响

在未增大填充比前,当二牵线速度为190米/分钟,网区的压力约为17.3+0.5Mpa。现二牵在同样线速度为时,网区的压力为19.0+0.5 Mpa,增加了1.7Mpa。

2.3.3解决方法

隨着碳酸钙母料添加量的增加,拉丝机温度应略升高。一些厂家采取仅提高挤出机料筒的温度解决,如料筒Ⅲ至Ⅵ区由270℃增至275℃,模头的温度可不变。

2.4填充料

2.4.1产生原因

拉丝填充母料主要由70%-90%的重质碳酸钙和载体、偶联剂、分散剂等混炼而成,重质碳酸钙的粒径在混炼过程中始终保持原有的细度500目-1500目,一些低端厂家说是500目,实际只有约350目。母料中的碳酸钙粒度越大,流动性下降越大,从而升高网压。

2.4.2主要影响

碳酸钙分散性差,在过滤网前积聚,不能穿过滤网,形成堵网,网压快速提高至24Mpa,挤出机不能运行。

2.4.3处理方法

选择优质厂家,建议选择较高目数填充母料,如800目以上。经使用江西某厂1000目填充料,滤网的压力比原使用广西某厂家500目填充料稳定。

2.5过滤网

2.5.1产生原因

拉丝机过滤网有大平板过滤网,长效过滤网和带网三种形式:大平板过滤网通常用于低档拉丝机,滤网目数40-120目,5-20层;长效过滤网一般安装3-5层,新料时滤网用80-100目,再生料选60-80目;带网有一层和双层的,选用100-200目。如果过滤网的目数和层数恰当,物料形成适当背压,有利于混炼及塑化,提高了熔体的致密度,确保挤出膜片致密和平滑。

2.5.2主要影响

当滤网目数过低、层数较少时,杂质易穿越滤网进入模头,造成频繁断丝,生产不能正常;当目数过高、层数过多时,开机不久就堵网,设备也不能正常运行。当然,不同的拉丝机有不同的参数,因此,必须寻找到适合某台拉丝机滤网的最佳目数及层数。

2.5.3处理方法

通过试验,常州恒力拉丝机过滤网目数由两层不锈钢滤网“200目+120目”形式改为“180目+120目”的形式,压力约降低0.5Mpa。

2.6换网参数设置

2.6.1产生原因

正常生产时,网区压力会缓慢升高,拉丝工依据换网时间间隔、滤网压力表、挤出量或断纱量等现象更换滤网,积累了可行的经验,这里不作阐述。但对自动换网装置需掌握操作技巧:如模头冷却水量的大小、聚丙烯和填充料因批次不同熔融指数不同,导致流动速率、熔体粘度不同和熔体推网压力的改变,需不断调整换网参数。

2.6.2主要影响

若不换网或推网很少,造成网区压力升高过快,严重时挤断过滤网,造成停机。

2.6.3处理方法

加强冷却水量、水压和网压观察,及时调整好换网时间间隙和网区温度,通过走网量和换网频次使网区的压力不致过高。

2.7、模唇间隙过小

2.7.1产生原因

当前,拉丝机模头大多采用衣架式平模头,淘汰了原直管式。衣架模头由3部份组成,如图1。活动模唇c与模头b的定位方式有两种:第一种为模头b上的全部内六角螺栓顶向活动模唇c,不开机时模唇是闭合的,S=0,当生产时模口由来自挤出机熔体压力作用下,克服内六角螺栓压力张开模口间隙,流出熔膜;另一种为模头b上的螺栓采用“一拉一压”形式,不开机时,能用塞尺直接插入,S=0.6-1.0mm,背压阻力较小。

2.7.2主要影响

第二种形式模头,用塞尺在停机时调整均匀,间隙为0.6-1.0mm,校好调节;第一种形式模头比较难控制,一些员工调整模头时,往往采取仅压紧厚膜螺栓的方式,导致模唇被强制夹紧,形成较大背压,从而增大了网压。某台拉丝机曾发一次因模唇口被压紧,网压升高,挤出电机电流增大了30A,设备起负荷现象。

2.7.3处理方法

调节第一种形式模头,首先停机,放松全部模唇压紧螺栓,然后开机反复调整,不可能一触而蹴。这种类型的模头要确保活动模唇口有间隙量,即S约为0.6-1.0mm。