铜上引炉循环水系统的改造

张 伟

(中色(天津)特种材料有限公司,天津300393)

0 引言

在工业生产和科学实验中,由于设备的运行产生热或者生产工艺的要求,需要对运行中的设备产生的热量进行降低或散发,保证相关设备的正常运行和设备功能的正常发挥。目前,根据设备及其工作环境的不同,以及生产工艺的要求,常用的冷却方式有风冷和液体冷却两种方式,液体冷却又分为油冷和水冷两种方式。在现实生产中,由于水的对流换热系数为空气自然冷却换热系数的150倍以上,散热效率高,且水冷方式的冷却成本较低,因此水冷方式的应用较为广泛。本文介绍了中色(天津)特种材料有限公司8000T/6000T无氧铜上引炉生产线水循环系统改造的设计特点、设备配置,以及运行取得的显著效果。

1 生产线简介

无氧铜杆上引连铸生产线位于中国有色集团天津新材料产业园内的铜分公司,宽30 m、长278 m的连铸车间内。该生产线包含6 000 t、8 000 t两台无氧铜线杆上引连铸机组,主要用于无氧铜线杆产品的上引连铸生产,生产型式为熔沟式电磁感应熔化、保温,上引式连续铸造生产线。其主要参数为:

(1)主要动力参数

电压:380 V;

频率:50 Hz;

用电量:≤660 kW;

水:工业水压力:0.15~0.25 MPa;

循环水压力:0.2~0.4 MPa;

温度:25~35℃;

循环用水量:≈65.5 t/h;

压缩空气压力:0.4~0.7 MPa;

用气量:<0.2 m3/h。

(2)设备基本参数

机型:SL12-QL-S-B-8/20型上引连铸机组,1套;

SL14-QG-S-A-12.5/30型上引连铸机组,1套。

(3)产品品种:

SL12-QL-S-B-12.5/20:φ8~φ20 无氧铜杆;

SL14-QG-S-A-12.5/30:φ12.5~φ30无氧铜杆。

(4)主要产品材料:

电工用铜,含铜量不小于99.95%、氧含量不大于 10×10-6,明显高于国标 20×10-6。

2 背景技术

无氧铜上引连铸机组由铜熔化系统、铜熔液液面跟踪系统、铜熔液冷却结晶和整体设备的冷却系统、无氧铜杆牵引系统及无氧铜杆收线系统组成。其中,铜熔液冷却结晶和整体设备冷却系统中的冷却介质是冷却水,冷却速度主要与冷却水的温度和流量有关,冷却水的温度越低、冷却水的流量越大,冷却系统的冷却速度越快。当冷却系统的冷却管管径、压力等参数固定时,冷却系统冷却水的流量也被固定,整个系统的冷却速度只受冷却水的初始温度影响。由于在整个冷却系统冷却管径内部会形成水垢等沉积物,使冷却管径降低,导致冷却水的流量降低。同时,水垢等沉积物会产生隔热作用,因此会降低整个系统的冷却速度。为克服水垢沉积物对冷却速度造成的影响,需要设备部门定期清理冷却水流通管道和结晶器内的水垢等沉积物。为了保证产品质量,有的厂家在条件允许时使用软化水或纯净水进行冷却。

目前,大多数企业的上引连铸机组冷却系统是由分别给厂区各个冷却系统供水的总净水循环系统对该设备的炉体线圈及结晶器直接进行冷却,回水经高度落差直接回到车间的自有小水池后,再用水泵送回大循环水池。上述总净水循环系统的水质无法保证上引炉的水质标准,导致对上引杆的质量造成影响。同时,牵引系统结晶器对水压要求较高,要求水压不能低于0.32 MPa。为达到水压要求,厂区总净水循环系统则必须重点保证上引炉系统总体供水压力要达到0.32 MPa以上,因此造成总净水循环系统水压调高,水泵电机电流增幅较大,导致能源浪费。另外,总净水循环系统一旦出现瞬间断电、停水,会立刻造成上引炉结晶器、保温线圈等设备损坏及生产线的全线停车。

3 冷却系统现状及存在不足

3.1 冷却系统现状

上引炉系统,是由中色天津新材料产业园区总净水循环系统对其设备炉体线圈及结晶器直接进行冷却,回水经高度差直接回到车间自有小水池后,经水泵送回大循环水池。

3.2 存在不足

(1)由于大循环用水量大,采用纯净水的费用较高,因此普遍采用普通水质,无法保证上引炉的水质标准,即大循环水在循环冷却过程中无法保证水的纯净度,在对上引杆结晶器进行冷却时,对上引杆的表面质量造成影响。

(2)由于大循环用水采用普通水,容易在结晶器等需要冷却处结成水垢等沉积物,导致冷却管径的减小,降低冷却水的流量。同时,水垢等沉积物会产生隔热作用,降低整个系统的冷却速度。为了克服水垢沉积物对冷却速度造成影响,需要设备部门定期清理冷却水流通管道和结晶器内的水垢等沉积物,影响生产的同时,提高了生产成本。

(3)上引连铸机组的冷却系统,特别是结晶器对冷却水的压力要求较高,要求水压不能低于0.32 MPa。园区大循环系统对车间的总体供水压力要达到0.32 MPa以上,如果考虑到水压的衰减,园区大循环系统对车间的总体供水压力甚至更高,从而造成了大系统水泵电机电流增加较大;或者采用加压的方式,保证冷却水的压力,从而造成能源浪费。

(4)园区大循环系统一旦出现故障,将瞬间断电停水,立刻造成无氧铜上引炉结晶器、保温线圈等设备损坏及生产线的全线停车。

4 改造目的

改造目的:解决长期存在的因该无氧铜上引设备水压、水质及冷却水连续性要求较高等,造成的整个园区净循环系统水压调高,电流增大而导致的能源浪费、上引相关冷却设备的损坏,造成该生产线全线停车问题。

5 机构及装置

本系统主要由4大部分组成:熔液冷却结晶系统、冷却换热系统、自动补水系统和调压系统。熔液冷却结晶系统由2台扬程为40 m的单极离心泵进行供水,一用一备,离心泵的扬程40 m,保证了上引连铸机组的冷却系统,特别是结晶器对冷却水的压力要求较高,水压不能低于0.32 MPa要求,外接上引连铸机组的熔液冷却结晶系统。

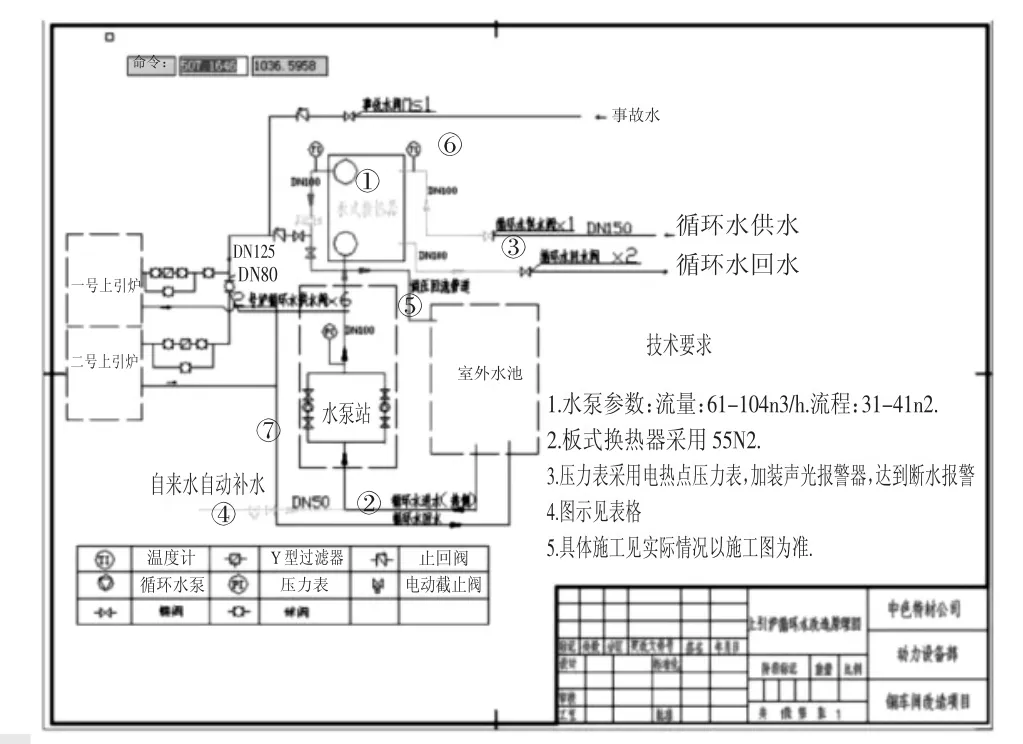

冷却换热系统(见图1),冷却换热系统的核心部件为一台55 m2高效板式换热器,分为热进、热出、冷进和冷出4个出口,熔液冷却结晶系统分别接热进和热出后对上引连铸的结晶器进行冷却,园区大循环系统接冷进冷出对熔液冷却结晶系统的水源进行冷却,也称二次冷却。熔液冷却结晶系统的水源采用纯净水,能够保持冷却速度,达到正常使用要求。

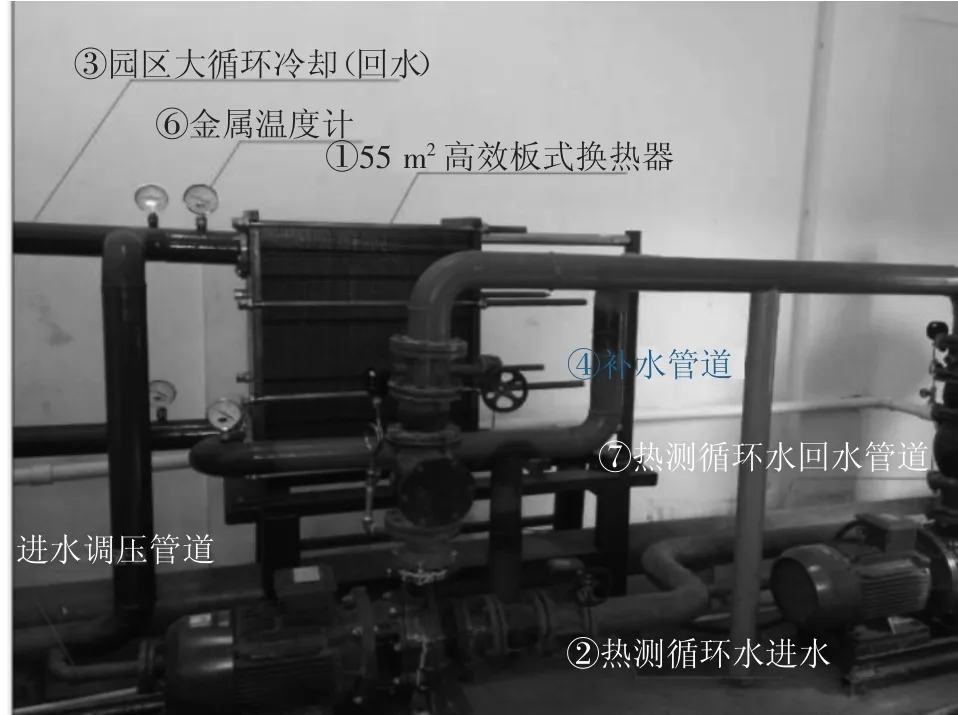

自动补水系统由补水管路(见图1)、液控浮漂及控制系统组成。当二次冷却水的液位低于浮漂下线时,液控浮漂将向控制系统发出补水指令,随即控制系统将立即开启电磁阀进行补水(见图2),当二次冷却水的液位将达到上限时自动停止补水,从而实现自动补水功能,有效保证了水源的充足。

调压系统是在供水管路加入溢流管(见图1),在无氧铜引出杆较少,需冷却水量不大的情况下,通过调节溢流管截门来调节供水压力,以保证正常的压力需求。

图1 原理图

6 改造后效果

改造后,设备自循环系统由于水量较少,采用纯净水保证了水质,不至于受到其它介质的污染,避免了结晶器内部水垢的形成,也较好地保证了产品质量。生产产品含铜量不小于99.95%、氧含量不大于10 ppm,明显高于国标20×10-6。

图2 效果图

系统改造后,无氧铜上引系统结晶器对水压的要求由自循环系统控制,不受大循环系统的压力影响,为此,大循环系统压力降到0.2~0.25 MPa即可满足园区生产需求,电能也随着压力的下调而较前期节省30%。改造前净循环水系统月均耗电10.533万kW·h,改造后月均耗电7.085万kW·h,月均节电约3万kW·h。

大循环系统一旦出现瞬间或短时间断电停水,不会对无氧铜上引系统产生任何影响,可以避免由此带来的设备损坏。

7 结语

综上所述,该条水循环技改完成以后,每年中色(天津)特种材料有限公司可节约成本费用(电耗)35万元左右,其设计特点及技改后的相关技术数据可对有色金属冶炼设备冷却系统的节能工作起到一定的借鉴作用。同时,由于加入二次循环系统,对提高产品质量、延缓设备寿命和提高系统可靠性方面都起到了积极的作用。