基于GA-PSA的纺织用永磁同步电动机优化设计

张永平,段小丽,郭英桂,刘慧玲

(晋中学院,晋中 030600)

0 引 言

永磁同步电动机与传统的异步电动机相比,具有高功率密度、高效率、高功率因数、高转矩密度等显著优点,因而在许多行业和领域中获得了广泛的应用[1-2]。如纺机设备中的气流纺机、精梳机、捻线机、细纱机等配套使用永磁同步电动机,体现了良好的节能降耗效果[3]。气流纺机配套用内置式永磁同步电动机,实际工作中,年运行时间可以达到7 200小时左右,且其工作负荷始终处于不间断地周期性变化中,如图1所示。目前气流纺机所配套运行的FTY4000型内置式纺织用永磁同步电动机,存在失步转矩小,电机过载性能低,损耗偏大,效率低等不足。针对电机性能参数存在的问题,通过对电机的转子结构参数进行优化设计,从而提高电机的失步转矩,降低电机损耗,进一步提高电机的运行效率,使其能更好地满足工作环境和负载变化的要求。

图1 纺纱机周期性负载变化曲线图

永磁同步电动机因较多的设计变量和性能参数,变量参数间相互制约,电磁性能间的耦合也错综复杂,因而不能采取单一参数进行逐个优化的方法。目前,应用于电机优化的算法主要有两种,即局部优化算法和全局优化算法。局部优化算法主要有田口算法、模式搜索算法、梯度算法、模拟退火算法等;全局优化算法主要有遗传算法、粒子群算法、禁忌搜索算法等[4-6]。其中遗传算法(以下简称GA)是一种可以进行随机搜索的智能算法,具有如田口算法等无法比拟的全局搜索功能,但GA存在局部寻优精度较差,收敛速度比较慢,后期寻优效率比较低等缺点;模式搜索算法(以下简称PSA)是一种解决最优化问题的直接寻优算法,在计算时不需要目标函数可导或连续,是一种局部寻优算法。本文将GA和PSA相结合优化电机参数,提出在GA的前期应用保留最佳种群个体的策略,加快收敛速度,当生成满足要求的种群时,优化进入PSA的局部寻优模式,解决GA在优化后期寻优效率相对低的缺点。应用GA-PSA,针对FTY4000型内置式纺织永磁同步电动机进行优化设计,实现失步转矩和效率的优化预期最佳值。

1 电机转子结构及其参数

FTY4000型内置式永磁同步电动机的转子结构如图2所示。该结构电机属于混联式磁路,由切向式永磁体和径向式永磁体联合建立磁通。电机额定功率PN=4 kW,极对数p=2,额定电压UN=380 V,额定频率fN=50 Hz,定子每相绕组电阻Ra=2.07 Ω,△接法。

图2 电机转子结构及其参数示意图

2 应用GA-PSA的优化设计

2.1 优化目标选择

永磁同步电机的失步转矩与额定电磁转矩的比值,即失步转矩倍数,反映电机的过载能力。空载电动势的大小是影响失步转矩高低的一个重要参数,如式(1)所示;电机效率的高低取决于各种损耗的大小,如式(2)、式(3)所示[7]。选取失步转矩、空载电动势、定子铜耗(永磁同步电机转子无铜耗)、效率作为优化目标。

(1)

式中:m为电机相数;p为极对数;ω为电源角频率;Eo为空载电势;U为电源电压;θm为最大功率角;Xd,Xq为直轴、交轴同步电抗。

(2)

∑p=pcu+pFe+pmcc+ps

(3)

式中:η为效率;P2为输出功率;pcu为铜耗;pFe为铁耗;pmec为机械耗;ps为杂散耗。

2.2 选取转子结构变量参数

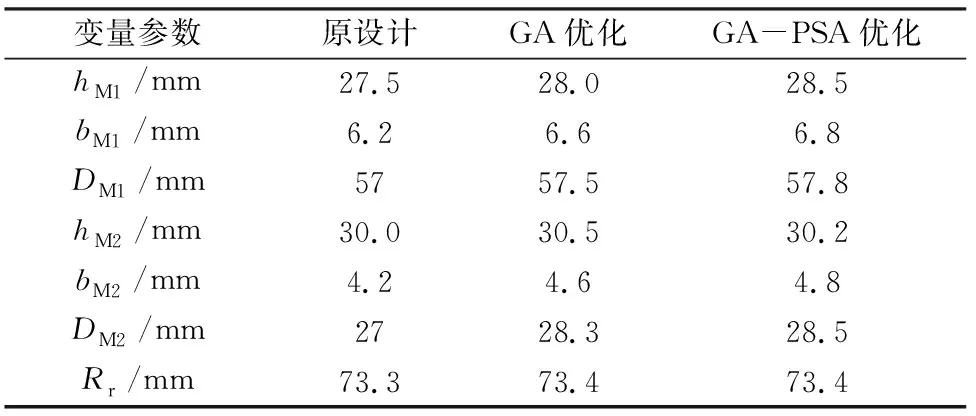

优化变量的选取非常重要,变量太少,无法获得最优设计方案;变量太多,计算量过大,还加大产品加工制造工艺的难度,增加电机成本。本文选取图2中的7个转子参数进行优化,分别为切向式永磁体的磁化方向长度bM1、磁体宽度hM1和磁极中心高DM1;径向式永磁体的磁化方向长度bM2、磁体宽度hM2、磁极径向高度DM2及转子半径Rr。通过预置这些变量,确定参数的取值范围如表1所示。

表1 转子结构参数取值范围表

应用GA进行转子结构及永磁体的优化,优化器中通过预置成本函数实现目标寻优。优化参数的最优值即是对应成本函数的最小值,从而完成目标寻优[8]。成本函数的表达式如下:

(4)

式中:f(c)为成本函数;Δi为第i个目标偏离值,它反映了目标函数的计算值与给定目标值之间的偏差,其值越小,说明计算值与目标值越接近。目标函数相对应的约束条件:

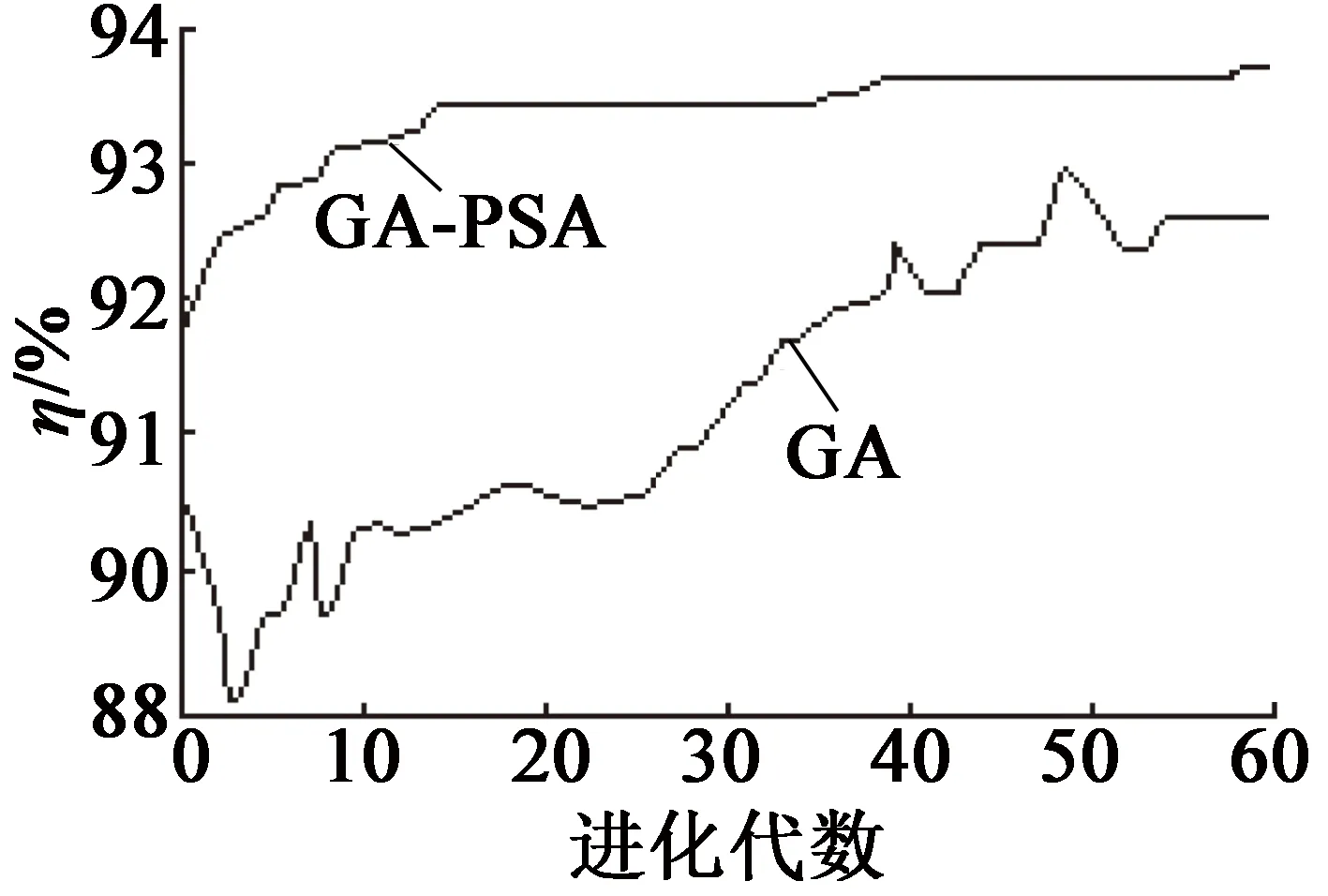

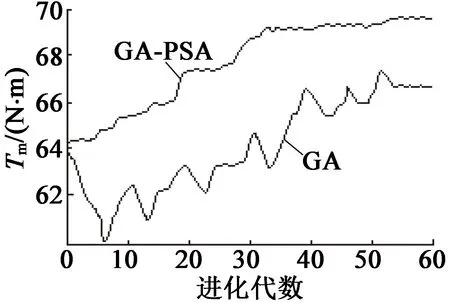

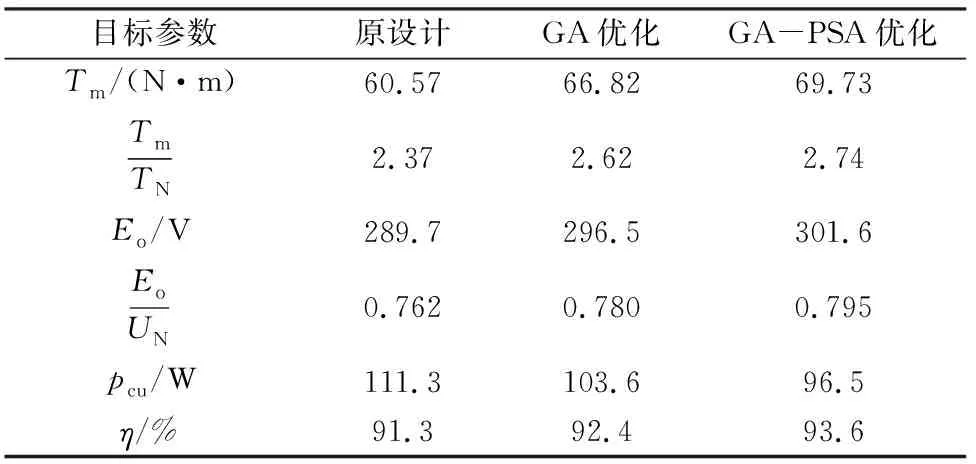

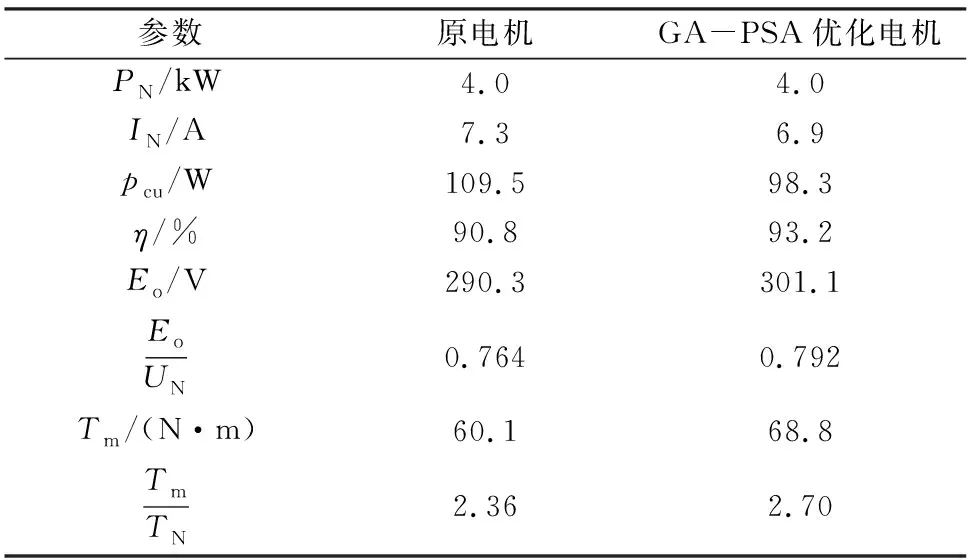

yi(x) (5) 式中:yi(x)为第i个目标函数;Yi为第i个目标函数的目标值,i=1,2,3,…,n。则4个待优化目标的成本函数转化: (6) 对于失步转矩、空载电动势、定子铜耗、效率等4个待优化目标,因目标函数值的差值较大,可统一将其标准化为1~15,则4个优化目标通过预置目标值及其取值范围,建立相应的目标函数。 预置失步转矩Tm的优化目标为70 N·m,其取值范围在 62~70 N·m 之间,其目标函数如下: y1=1+(Tm-70)×14/(-8) (7) 式中:若失步转矩TM为70 N·m,y1取值1;若失步转矩Tm为62 N·m ,y1取值15。其余3个待优化目标的取值类似。 预置空载电动势Eo的优化目标为303 V,其取值范围在290~303 V之间,其目标函数如下: y2=1+(Eo-303)×14/(-13) (8) 预置定子铜耗pcu的优化目标为95 W,其取值范围在95~110 W之间,其目标函数如下式: y3=1+(pcu-95)×14/15 (9) 预置电机效率η的优化目标为95%,其取值范围在91%~95%之间,其目标函数如下: y4=1+(η-95)×14/(-4) (10) GA作为一种智能随机搜索算法,其优点是具有强大的全局寻优功能;其缺点是收敛速度较慢,后期优化效率较低等。PSA是一种局部快速搜索的直接寻优算法。针对传统GA的局限性,从优化的过程步骤改进,将PSA应用于GA后期,实现局部寻优,提高收敛速度和寻优效率。 GA-PSA的基本步骤是,在GA的过程中,种群在执行选择前,计算目前种群中个体适应值的最大值,然后通过比较上一代种群中个体适应值的最大值,获得当前个体适应值的最大值,以此替代种群中的最初个体并保留。当新的种群满足要求,进入局部寻优的模式搜索,通过其轴向搜索和模式搜索交替进行。轴向搜索是对目标函数相量的多个轴向逐次搜索,用以确定目标函数向有利于逐步提高的搜索方向;而模式搜索则是在轴向搜索已确定的搜索方向上继续寻优,在搜索过程中若目标函数不再连续增加,则再次进入轴向搜索,重新探索新的搜索方向。这种通过轴向搜索和模式搜索交替进行,实现种群个体向最优解方向进化,提高收敛速度和效率,输出最优解。GA-PSA的优化流程如图3所示。 图3 优化算法流程图 GA在进行选择交叉变异前,已经完成重新分配最佳个体的基因;而GA-PSA的优化策略则是保留种群中最佳个体,即保留了种群中的最优基因,从而提高优化过程中的收敛速度和寻优效率, 能够获得更高的优化目标,如图4和图5所示的两种优化算法的目标函数变化曲线能够很好地证明这一点。 图4 两种算法的效率优化过程 图5 两种算法的失步转矩优化过程 应用GA-PSA,电机变量参数的优化结果如表2所示,电机目标参数的优化设计结果如表3所示。 表2 变量参数的优化设计结果 由表3可见,GA-PSA优化设计与GA优化设计和原设计方案相比,失步转矩分别提高了15.12%和10.32%;失步转矩倍数分别由2.37增加到2.74和2.62;定子铜耗分别减小了13.30%和6.92%;效率分别提高了2.3 %和1.1%,空载电势的值分别增加了4.10%和2.35%。由此可见,GA-PSA与传统GA相比能够获得更高的优化目标值。 表3 目标参数的优化设计结果 GA-PSA优化电机样机为山西晋中某电机公司生产的纺机配套电机,样机经过工业试运行,负载实测数据如表4所示。由表4可见,原电机与GA-PSA优化电机样机相比,失步转矩Tm由60.1 N·m增加为68.8 N·m,提高了14.5%;失步转矩倍数由2.36增加到2.70。电机额定工作电流由7.3 A减小为6.9 A,定子铜耗降低,效率提升了2.4%。从表3和表4的参数对比可以看出,GA-PSA优化设计的各项目标参数值和实测数据吻合较好,从而验证了优化方案的可行性。样机的工业试运行表明电机能够很好地满足负载变化和工作环境的要求。 表4 原电机与优化电机实测数据对比表 本文应用GA-PSA对FTY4000型内置式纺织永磁同步电动机的失步转矩和效率进行优化设计。优化方案表明,以GA为基础,优化初期应用本文提出的优化策略,显示出收敛速度快、优化效率高的优点;优化末期引入PSA,提高了局部寻优精度。优化结果显示,GA-PSA与传统GA相比,可获得更高的优化目标值。优化后永磁电机样机的工业试运行表明,优化方案具有良好的可行性。2.4 GA-PSA

3 优化结果与验证

3.1 优化结果及分析

3.2 样机的工业试运

4 结 语