创新处理啤酒企业硅藻土废水

林 云

青岛啤酒上海闵行有限公司过滤车间硅藻土废水排放大约8立方米/天,经沉淀后呈半固体浆液状,含水量率仍然大于98%。外包公司罐车外运过程中,现场和车行路经沿线污染严重。每年外运委托处理费用约27万元外,还经常被地方政府环保和卫生部门处罚和书面责令整改。公司需要改变硅藻土废水处置方法,通过物理或化学方法使其含水率降低,甚至成为固体。同时要选择合适脱水装置以及低廉合理的运行费用,从技术经济的角度分析,实现尽可能短的投资回收期。

公司创新项目组打破常规,全方位调研分析认为,板框压滤机是很成熟的脱水设备,在欧美污泥脱水项目上应用很多,应用于工业生产已有悠久历史。分离效果好、适应性广,特别对于粘细物料的分离,有其独特的优越性。公司有对啤酒生产工艺条件的强大技术贮备和背景,熟悉现有硅藻土废水物料的工艺特性,因此决定利用现有国内成熟的技术装备,应用协同创新和独立创新相结合方式解决问题。采用成熟的板框压滤机,实施脱水干化处理,达到降低废物含水率,甚至使之成为固体,大大降低处理体积,有效降低处置费用。即达到了减量化排放,又解决了外运废土运载装置泄漏问题,更大大减少了环保废物处置费用,降低了周边卫生环境污染,符合了环保法规部门的整改要求,降低了劳动强度,提升了操作自动化水平。同时在项目管理过程中实施全方位管控,包括对土建施工、设备制造供应商选择、已经使用厂考察、主体设备验收、设备吊装就位、老设备改造、机械配管安装、电气配电施工、尤其对现场安装安全实施全过程监管,确保了整个项目调试运行一次性圆满成功。

图1 方案流程简介

图2 板框过滤机和液压系统外形

图3 平面布置俯视图

图4 平面布置侧视图

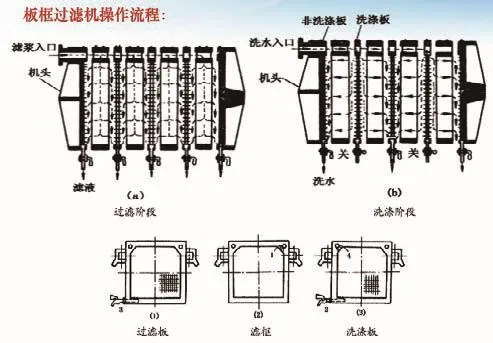

图5 板框过滤机原理和流程

图6 板框过滤机外形

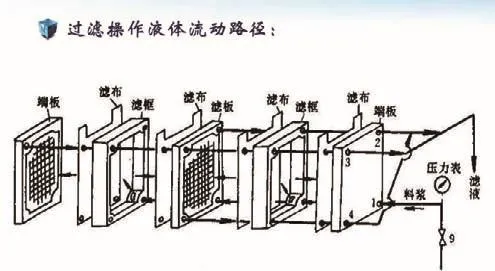

图7 过滤操作硅藻土液体流动路径

研究发现,板框压滤机固液分离的基本原理是:混合液流经过滤介质(滤布),固体停留在滤布上,并逐渐在滤布上堆积形成过滤泥饼。而滤液部分则渗透过滤布,成为不含固体的清液。与其它固液分离设备相比,板框压滤机过滤后的泥饼有更高的含固率和优良的分离效果。随着过滤过程的进行,滤饼过滤开始,泥饼厚度逐渐增加,过滤阻力加大。过滤时间越长,分离效率越高。特殊设计的滤布可截留粒径小于1μm的粒子。压滤机除了优良的分离效果和泥饼高含固率外,还可提供进一步的分离过程。

实验证明,在过滤的过程中可同时结合对过滤泥饼进行有效的洗涤。从而有价值的物质可得到回收并且可以获得高纯度的过滤泥饼,在处理硅藻土废水的情况下,可以实现相同效果。板框式压滤机对于滤渣压缩性大或近于不可压缩的悬浮液都能适用,适合的悬浮液的固体颗粒浓度一般为10%以下,操作压力一般为0.3~1.6兆帕,特殊的可达3兆帕或更高。过滤面积可以随所用的板框数目增减。板框通常为正方形,滤框的内边长为 200至2000毫米,框厚为16至80毫米,过滤面积为1至1200m2。板与框用手动螺旋、电动螺旋和液压等方式压紧。板和框用木材、铸铁、铸钢、不锈钢、聚丙烯和橡胶等材料制造。

板框压滤机分为板框式压滤机和厢式压滤机,压滤机是一种间歇式过滤设备,用于各种悬浮液的固液分离。它是依靠压紧装置将滤板压紧,再将悬浮液用泵压入滤室,通过滤布来达到将固体颗粒和液体颗粒分离的目的。板框压滤机的结构较简单,操作容易,稳定,过滤面积选择范围灵活,单位过滤面积占地较少,过滤推动力大,所得滤饼含水率低,对物料的适应性强,适用于各种污泥。它的特点有如下几点:

1)板框过滤器的滤板采用螺纹壮结构,可根据不同过滤介质和生产工艺(初滤、半精滤、精滤)要求,更换不同滤材,直接用微孔滤膜即能达到无菌过滤的目的。用户还可以根据过滤量的大小,相应减少或增加过滤层数,使之适合生产需要。

2)过滤器的所有密封部件均采用硅橡胶密封圈,耐高温、无毒、无渗漏、密封性能好;

3)板框过滤器的泵(或可用防爆电机)及输入管部件,采用快装式连接,拆卸清洗方便。板框过滤器过滤面积大,流量大,适用范围广,所以在制药、化工、食品等行业有广泛用途,应用在制药厂针剂药液过滤上,效果甚佳。

4)滤板采用平面螺纹网状形,结构先进,不变形,容易清洗,能有效地增长各种滤膜的使用寿命,从而降低和节约生产成本,板框过滤器配备不锈钢输液泵,其配用电机小,耗电省。

5)抗腐蚀,经久耐用。

项目团队针对硅藻土废水的特性对板框过滤机的基本组成部分、滤板特点、各种流程特性,选择将带有多个滤液通路的滤板和滤框平行交替排列,每组滤板和滤框中间夹有滤布,用压紧端把滤板和滤框压紧,使滤板与滤板之间构成一个压滤室。污泥从进料口流入,水通过滤板从滤液出口排出,泥饼堆积在框内滤布上,滤板和滤框松开后泥饼就很容易剥落下来,具有操作简单,滤饼含固率高,适用性强等优点。

团队还通过与设备供应商的协调创新和不断改进,对送料泵做了不断试验和选型,使得过滤效率大大提高,具体体现在运行维护成本不断降低,使滤布的更换周期从原来的约2周延长到超过4周;在过滤泵的功率不变的前提下,从低压运行逐渐过渡到中压运行,使每个过滤循环时间从原来的约50分钟缩短到20分钟。

改造前外运的废硅藻土半固体浆液(含水量98%)处置费用为:8立方米/天×135元/立方米=1080元/天。1080元/天×250天=270000元/年。

改造后经板框过滤机干化处理后(含水量60%) 可预期的处置费用为:1立方米/天×180元/立方米=180元/天。180元/天 ×250天=45000元/年。

每年节省处置费用为270000-45000= 22.5万元/年。

管理和维护费用为1万元/年。收益约 22.5-1= 21.5万元/年

项目投资费用45万元。投资回收率(ROI)21.5/45=48%。投资回收期45/21.5=2.10年=25个月。

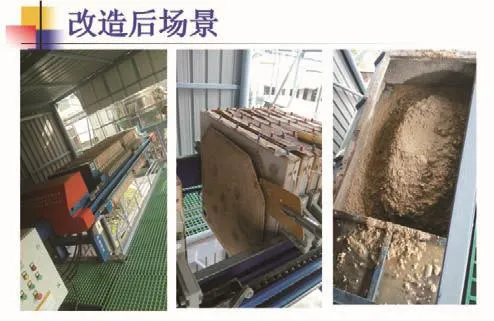

通过近三年的连续使用情况证明,整个系统各项指标均达到了设备供应商的设计指标和团队立项的综合目标。杜绝和避免运输泄漏。改善卫生环境,降低周边污染。达到环保要求同时降低了处置费用。三年为集团公司节省了污水处理费用约70万。创新成果同时在集团其他分公司不断交流,起到了良好的示范作用和社会影响效果。

图8 改造前现场脏、乱、差的场景

图9 改造后板框过滤机操作过程场景

图10 改造后板框过滤机和整个硅藻土废水干化处理车间场景

在纷繁复杂创新过程中,要达到精、准、快的创新效果,采用的模式很有可能是多样化齐头并进的。可以综合采用协同创新和独立创新相结合方式,前者利用现有国内成熟的技术装备供应商——板框压滤机等可以提高创新的成功概率、规避创新失败的风险和有效缩短创新时间,后者凭借公司对啤酒生产工艺条件的强大技术贮备和背景,同时对硅藻土废水物料熟悉的工艺特性,形成核心的创新技术能力,迅速完成创新的综合项目管理,在竞争激烈的快消品饮料市场中,确保了整个项目调试运行一次性圆满成功。同时项目管理工作是一个全方位的目标实施过程,即便是成熟技术和设备,也必须对特定需求、现场环境和工艺条件进行周到细致的调研,笔者实践证明——用板框过滤机处理啤酒厂含水率≧98%的硅藻土废水行之有效,降低到约60%,使得体积减少了接近90%,达到了减量化排放。整个系统设备投入运营后,大大降低了固体废物处置费用,杜绝和避免了运输泄漏,彻底解决了环境污染问题,符合了当地环保法规部门的整改要求,改善环境和企业形象,使投资获得最大回报。