喷油器中置直喷汽油机缸内湿壁特性分析及优化*

陈嘉雯 陈 泓 李钰怀 杜家坤 武 珊 冶 麟

(广州汽车集团股份有限公司汽车工程研究院 广东 广州 511434)

引言

与进气道喷射(PFI)技术相比,缸内直喷(GDI)技术可大幅降低缸内温度,从而抑制爆震,提高发动机热效率。同时,因其精确的空燃比控制、更快的瞬态响应速度和更好的燃油经济性等优点,缸内直喷技术已成为国内外汽油机研发的重要趋势[1-2]。然而,由于缸内直喷的特点,油束容易直接冲击到气缸壁和活塞顶而导致油膜附着,油膜区蒸发恶化,燃烧不完全,从而增大了未燃碳氢和碳烟的排放量[3-4]。研究表明,碳烟的主要来源之一为湿壁油膜蒸发而形成的浓混合气受热裂解[5-6]。因此,研究缸内直喷汽油机的缸内湿壁特性并对其进行优化,对改善缸内直喷汽油机的排放具有重要意义。

随着研究的深入和研发手段的提高,研究者采用定容喷雾试验装置结合多种光学测量技术对缸内喷雾特性进行测量,使用FIRE、Star-CD等CAE仿真手段建立喷雾模型,对缸内喷雾和燃烧特性进行校核和预测分析[7-9]。Han Song等人[10]使用FIRE建立了一个2.0 L直喷增压发动机喷雾模型,研究不同的喷射策略和滚流比下缸内混合气形成过程和燃油湿壁情况。研究显示,与单次喷射相比,使用2次喷射可有效减少燃油湿壁量;采用高滚流比气道可有效改善缸内气体混合情况,燃油随着气体运动,蒸发更完全,湿壁量随之减少。张永磊等人[11]采用数值方法对2种喷雾靶点方案下侧置喷油器的缸内湿壁情况进行研究,结果表明,缸内湿壁量对油束布置比较敏感,通过优化油束与发动机的匹配,可有效减少湿壁量。

鉴于以往对侧置喷油器缸内直喷发动机的研究较多,对中置喷油器缸内直喷发动机的研究较少,本文对中置喷油器缸内直喷汽油机进行研究,在定容喷雾试验和CFD模拟仿真相结合的基础上,加入可视化试验,对缸内喷雾和燃烧特性进行研究,综合分析喷雾特性与缸内燃油湿壁的关系,进一步揭示影响燃油湿壁的主要因素,为喷雾特性的优化提供试验及理论指导。

1 试验装置和试验条件

1.1 定容喷雾光学测试系统

本文采用定容喷雾测试系统对喷雾贯穿距离、喷雾锥角、喷雾落点等进行研究。该测试系统的喷油压力由高压氮气控制,经过调压后,氮气进入蓄能器,使燃油增压,从而提供稳定的燃油压力输出。喷油时刻和喷油脉宽由喷油器控制系统控制,同时输出喷油起始信号。可编程时序控制模块接收喷油起始信号后,同步喷油器、CCD相机、高速相机和激光器进入工作状态,以确保拍摄时刻精确可控。测量喷雾落点时,从激光器发出的紫外激光束经过片光成型器后变成1 mm的片光,其所在平面与喷油器轴线垂直,CCD相机放置在喷油器轴线方向并与喷油器对置。本文测试的喷油器为5孔缸内直喷汽油机喷油器,其主要参数见表1。GDI喷油器的拍摄平面距离喷嘴30 mm,拍摄前,使用片光标定板标定激光位置和相机视窗大小,以提高测试效率和精度。测量喷雾贯穿距离和喷雾锥角时,使用一般LED光源取代激光,高速相机放置方向与LED光源对置,其余控制与测试喷雾落点时一致。

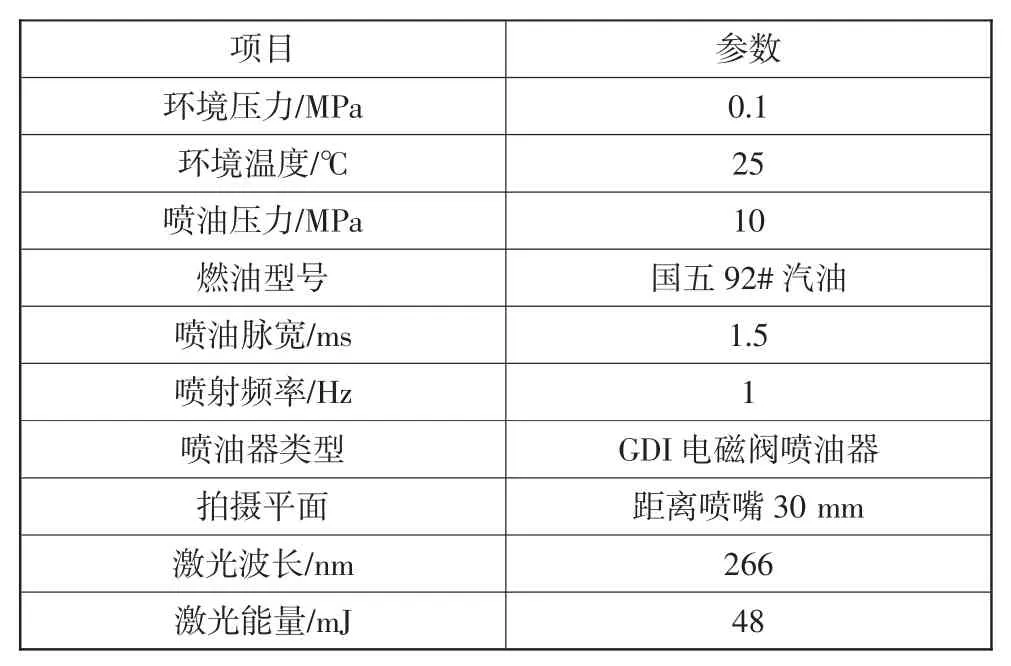

表1 GDI喷油器试验参数

1.2 光学单缸发动机测控系统

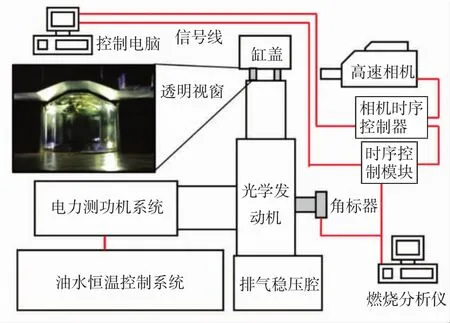

试验用光学单缸发动机测控系统由光学单缸发动机、电力测功机系统、进气温度压力控制系统、油水恒温控制系统、35MPa高压供油系统以及时序控制模块等组成。试验台架示意图如图1所示。

图1 试验台架示意图

光学单缸发动机的主要技术参数见表2。采用Kistler 6054型气缸压力传感器测量气缸压力,使用AVL Indicom燃烧分析仪配备AVL 365C型角标器对气缸压力及曲轴转角信号进行采集,采样频率为0.5°CA,每工况采集70个燃烧循环并进行平均,以消除测量误差。

试验所用照相机为Photron High Speed Star Z系列高速数字相机,拍摄速度可达20 000 fps,曝光时间为200μs,采样时间分辨率为3°CA。为提高照片的拍摄质量,试验时,采用时序控制模块控制照明系统,使照明系统在359°CA BTDC~14°CA ATDC点亮,以捕捉喷雾形态;在15°CA ATDC时使照明系统熄灭,以保证采集燃烧过程图像时不受灯光影响。

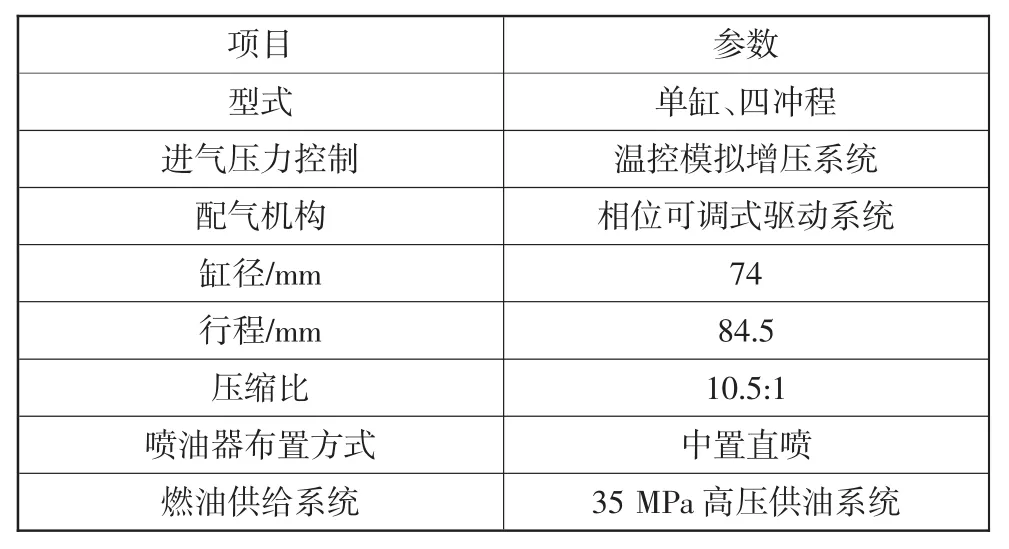

表2 光学单缸发动机主要技术参数

2 试验结果及分析

2.1 喷雾贯穿距离及喷雾落点分析

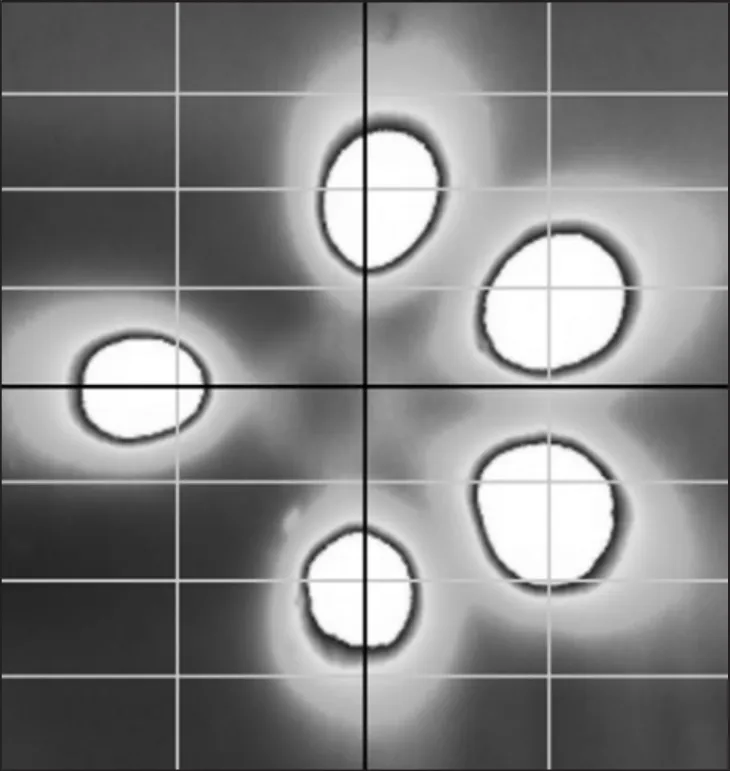

本试验所采用的喷油器靶点分布为五边形形态,试验中,利用激光诱导荧光法对油束靶点位置进行确定,靶点测试结果如图2所示。

图2 测试用GDI喷油器喷雾落点

采用定容弹测试喷雾贯穿距离时,为保证拍摄图像的准确性,以10个喷射循环拍摄图进行平均后得到的喷雾图像为基础,使用后处理软件算出某时刻(比如1 ms)所对应的喷雾贯穿距离,按此方法,每隔0.05 ms处理图像,整理得到喷雾贯穿距离。

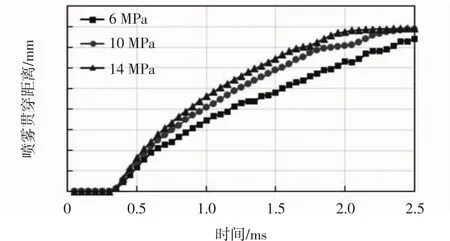

图3和图4分别为某GDI喷油器在不同喷油压力下的喷雾图像和喷雾贯穿距离曲线。从图4可以看出,随着喷油压力增加,喷雾贯穿距离延长,油束对气缸壁的湿壁倾向增大。

2.2 光学发动机内喷雾及燃烧特性

本文所采用的催化器起燃工况为:光学发动机转速为1200r/min,平均指示压力(IMEP)为0.19MPa。喷射模式采用3次喷射。为保证采集数据能真实反映发动机燃烧过程,设定50个燃烧循环后才开始采集记录数据,此时发动机燃烧过程已趋于稳定。

图3 不同喷油压力下的喷雾图像

图4 测试用GDI喷油器不同喷油压力下的喷雾贯穿距离

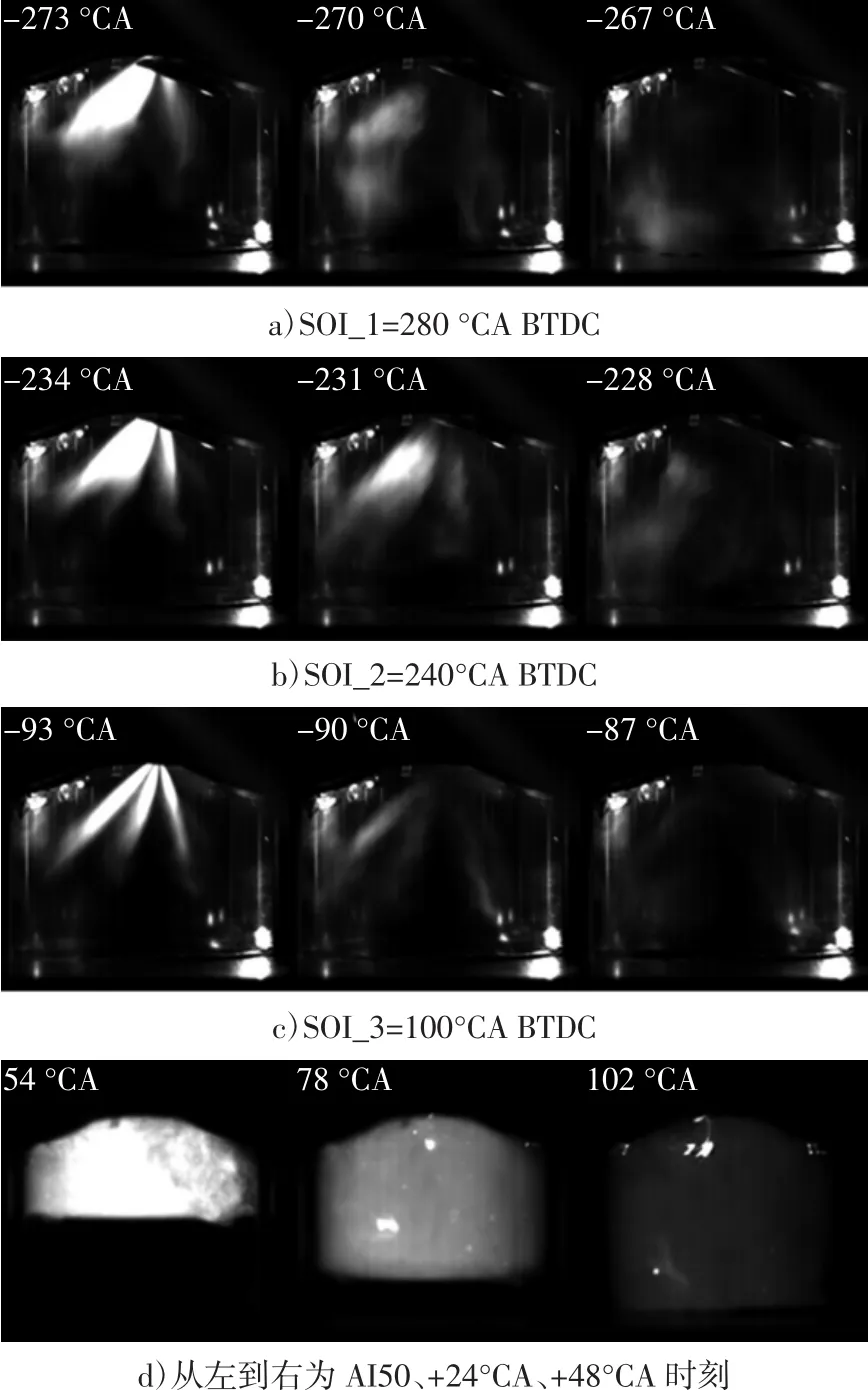

图5 为3次喷射缸内喷雾发展及燃烧图像。其中,图5a)~图5c)为3次喷射缸内喷雾情况对比图。第一次喷射时刻对缸内喷雾形态影响较为明显。若第一次喷射过早,活塞仍处于上止点附近,燃油喷雾容易直接喷射至活塞表面,导致油膜附着于活塞表面。随着第一次喷射时刻的推迟,活塞湿壁的可能性降低。此时,活塞的加速下行会加强缸内滚流强度,从而有利于燃油和空气的混合。图5a)表征第一次喷射时刻为280°CA BTDC时的喷雾发展过程,从图5a)可以明显看出,喷雾后期油束末端已被缸内滚流弯折,有效避免了气缸壁湿壁的现象。

随着活塞继续下行,活塞速度下降,缸内气体滚流强度随之弱化。从图5b)可以看出,当第二次喷射发生在240°CA BTDC时,油束末端的弯折现象消失,油束与气缸壁直接发生接触。

第三次喷射发生在发动机压缩行程,此时活塞上行,由于缸内气体压力升高,工质密度增大,油束受到的气体阻力随之增大,喷雾的贯穿距离及喷雾轮廓减小。但从图5c)可以看出,仍有湿气缸壁的风险。第三次喷射时刻对湿活塞顶与否有重要影响。第三次喷射时刻推迟,有利于点火时刻在火花塞附近形成浓混合气,形成稳定火核,发展成理想的预混合燃烧,但第三次喷射过晚,油束直接喷射到活塞顶,导致燃烧过程碳烟排放增加。第三次喷射过早,虽然可能避免湿活塞顶,但不利于点火前期火花塞附近混合气的形成。

理想的均质燃烧呈淡蓝色预混合燃烧火焰,但从图5d)可以看出,该试验工况下,存在高明亮区域,为扩散燃烧火焰的特征。燃烧后期仍存在高亮斑点,表示存在扩散燃烧,并产生碳烟排放。

图5 3次喷射缸内喷雾发展及燃烧图像

综合以上分析,第二次喷射时油束末端与气缸壁有所接触,在气缸壁上产生油膜附着,若第一次喷射和第三次喷射的喷油时刻控制不当,也容易湿活塞顶。油束冲击壁面后,燃油来不及完全蒸发,会在壁面附着形成油膜,导致缸内混合气局部过浓,造成不完全燃烧,产生HC和碳烟排放。其产生的高温高热,反映在光学单缸发动机里,即为零星的高亮斑点。

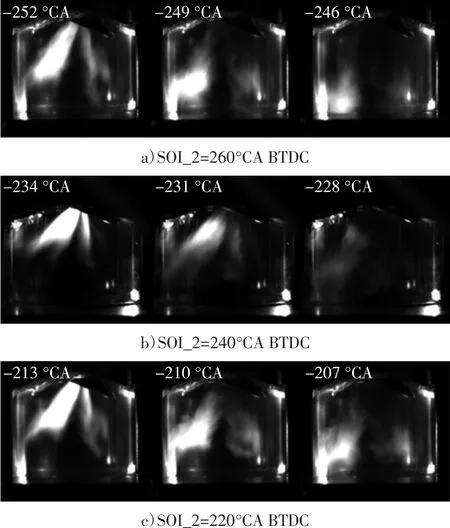

第一次喷射过程,由于缸内滚流强度相对较高,油束在气流的引导下,冲击气缸壁的倾向较小。第二次喷射过程,由于活塞逐渐接近下止点,缸内工质流动减弱,易引起油束的湿壁现象。因此,重点针对第二次喷射过程对气缸壁的湿壁影响进行分析。图6为扫描第二次喷射时刻的结果。结果显示,存在一个最优的第二次喷射240°CA BTDC,使湿壁量最少,第二次喷射过早或过晚,会导致油束与气缸壁的接触增加。

图6 不同的第二次喷射时刻缸内喷雾发展图像

2.3 湿壁量仿真和喷油器优化

由上述分析可知,3#、4#油束的贯穿距离过长是湿壁的主要原因。改进方案为:将2#~5#油束整体往进气侧收敛,并对3#、4#油束的油量进行优化,以减小贯穿距离,修改方案示意图如图7所示。

图7 改进喷油器油束分布示意图

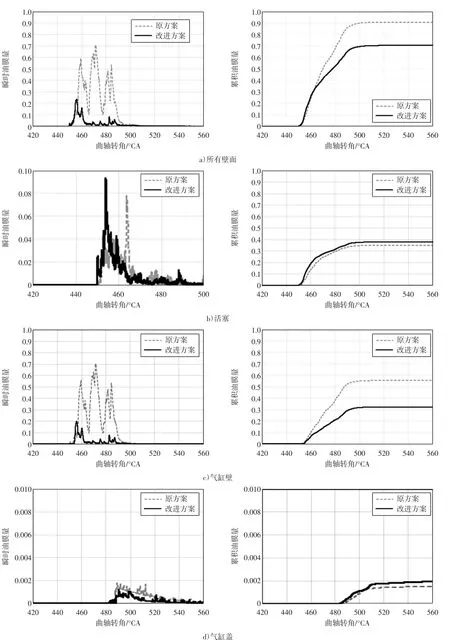

图8 原方案与改进方案喷油器湿壁量仿真

对原方案和改进后的方案分别采用Converge软件进行喷雾仿真分析。图8为原方案与改进方案的喷油器湿壁量仿真图。为便于对比,对图8中的瞬时油膜量和累积油膜量采用归一化处理。从图8中累积油膜量与曲轴转角的关系可以看出,在缸内所有壁面中,气缸壁为最容易被油膜吸附的壁面,其次为活塞,气缸盖的油膜量相对于总油膜量可以忽略不计。改进后的喷油器方案,气缸壁瞬时油膜峰值减小至原方案的1/5,油膜峰值范围由原方案的460~480°CA缩小至460°CA左右;同时,活塞瞬时油膜量有轻微增加,油膜峰值由原方案的470°CA前移至450°CA左右。这是由于改进后的喷油器方案,将油束整体往进气侧收敛,同时减少了容易触壁的3#、4#油束的喷油量,油束接触气缸壁的几率降低,气缸壁的油膜量随之减少;再者,相比侧置喷油器,中置喷油器油束撞击活塞的几率更高。改进后的喷油器方案,油束更往中间聚拢,增加了油束冲击活塞的几率[12]。

总体而言,改进后的喷油器方案,缸内所有壁面的瞬时油膜量下降,对应的累积油膜量也下降。

3 结论

1)通过采用多次喷射策略,可有效分散循环喷油量,从而减小单次喷油油束的贯穿距离。配合喷油时刻优化和缸内气流组织,可减少缸内湿壁现象。

2)油膜附着的燃油与缸内气体不完全燃烧是产生碳烟的重要原因。降低油束碰壁量是减少碳烟排放的重要手段之一。

3)改进后的喷油器方案,将油束整体往进气侧收敛,并减小了容易触壁的3#、4#油束的贯穿距离,总体湿壁量下降,但活塞湿壁量轻微增加。