深水半潜式生产平台立管系统配置研究

左亚东 李福建

(中国船舶及海洋工程设计研究院 上海200011)

引 言

随着近岸浅水水域油气产量的降低,众多石油公司已将注意力转移到远离海岸的深水区域。国际能源机构统计数字表明,海洋油气总储量的约44%蕴藏在大于2000 m的深水区[1]。传统的固定式平台已经不能适应这种深海海洋工程的需求,取而代之的是浮式结构物,包括以油轮为基础的FPSO、半潜式平台、张力腿平台和 SPAR 平台等。

深水立管是连接海底油气田和海上浮体之间的关键结构,是深水油气田开发最为关键的技术之一,也是深水油气开发的重要基础设施之一。

立管是一套具有许多附加部件的复杂管系。立管表面一般装有保温层、浮力块、减振装置、传感器等附属物。对于浮式深海平台系统,一方面立管的长度很长,可以从几百米到几千米;另一方面,除海底井口和平台底部外,立管的其他地方没有固定支撑。因此对立管的强度和疲劳要求很高。

立管按具体结构形式可以分为以下5种:

(1)顶部张紧式立管(Top Tension Riser);

(2)钢悬链立管 (Steel Catenary Riser);

(3)柔性立管 (Flexible Riser);

(4)塔式混合立管 (Hybrid Tower Riser)。

本文研究半潜式生产平台开发工程模式、立管系统选型研究、立管系统的基本配置,掌握半潜式生产平台立管系统配置的关键技术,为后续立管系统对平台水动力性能的影响、立管系统强度及疲劳分析等研究打下基础。

1 半潜式生产平台开发工程模式

由于深水油气田工程开发模式的多样性,平台的立管系统配置方案有多种选择,确定一种适合半潜式生产平台的典型工程开发模式是立管系统配置研究的基础。

1.1 半潜式生产平台特点

半潜式生产平台(SIMI-FPS)由上部组块、浮体、系泊系统、立管和桩基础组成。浮体的作用是保持足够的浮力以支撑上部组块、系泊系统和立管的质量。系泊系统是把浮式平台锚泊在海底的桩基础或锚上,使平台在环境力作用下的运动处于允许的范围内。半潜式平台长期以来被用在钻井和采油作业中,是一种比较成熟的装备。半潜平台上部甲板提供钻修井、生产和生活等多种功能,平台工作时为半潜状态;浮体沉没于水面以下部分,提供主要浮力,而且受波浪的扰动力较小。由于它具有较小的水线面面积,整个平台在波浪中的运动响应较小,因而具有较好的运动性能。

半潜式平台具有以下优点:

(1)辐射状系泊,不需要特殊转塔系泊系统;

(2)相对FPSO而言,运动较小、比较稳定;

(3)初始投资小;

(4)易于连接钢质悬链式立管和柔性立管。半潜式生产平台的主要缺点在于:

(1)需采用水下湿式井口(Subsea Trees),不易于井口操作和维修;

(2)当需要对油井直接操作时,费用高;

(3)大部分没有储油能力,需用管线外输;

(4) 垂荡运动性能较TLP和Spar平台的差。

1.2 典型工程开发模式

1.2.1 SEMI-FPS+水下井口+FSO联合开发或外输管线至岸上

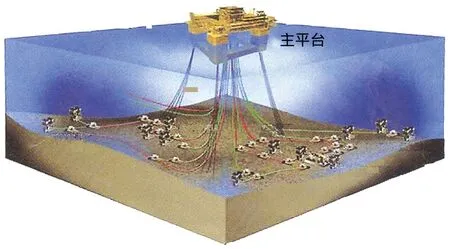

如图1所示,该模式具有以下特点:

(1)采用湿式采油树;

(2)采用柔性立管,也可采用SCR;

(3)可支持较多的水下井口回接,立管数多,要求平台的可变载荷足够大;

(4)钻/修井需通过钻井船来完成;

(5)原油通过管线外输;原油可直接外输至岸上处理终端,若平台离岸较远,则原油先外输至FSO中转;

(6)建设周期居中。

图1 S E M I-F P S+水下井口开发工程模式

该模式下,每口水下井口不经水下管汇汇集,通过数根立管直接回接至平台上。在井口布置方面,对井口位置要求不严格,新投产井口回接灵活性好。在设备方面,仅需要水下井口,不需要配置成本高昂且安装复杂的水下管汇。在可靠性方面,各井口是完全相互独立的,因此井口之间不会相互影响。在扩展性方面,每投产一口井,都需要将立管回接安装至平台上,可扩展的井口数量受平台可变载荷和平台上立管接口布置空间等因素制约。

由于该模式下,回接至平台的立管数量较多,一般适用于可变载荷较大的大型半潜式生产平台。

1.2.2 S E MI-F P S+水下管汇+水下井口+F S O联合开发或外输管线至岸上

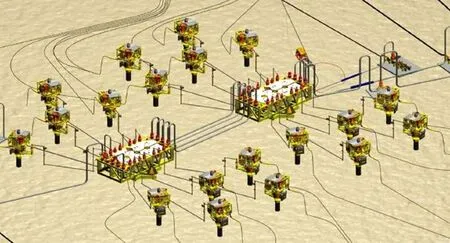

如图2所示,该模式具有以下特点:

(1)采用湿式采油树;

(2)采用柔性立管,也可采用SCR;

(3)水下汇集程度高,回接至平台的立管数少,适用于可变载荷偏小的中小型平台;

(4)钻/修井需通过钻井船来完成;水下井口和管汇相对集中,维修较为方便;

(5)原油通过管线外输;原油可直接外输至岸上处理终端,若平台离岸较远,则原油先外输至FSO中转;

(6)可扩展性好,增加新井灵活且方便;

(7)建设周期居中,水下设施安装较复杂;

(8)计量、清管、初级油水分离、过滤和增压等工作可从平台移至水下管汇上进行,从而减少平台负载,但同时也对维护带来不便;

(9)该模式下,水下设施较多,设备成本高昂,且后期安装和维护成本也较高。

图2 S E M I-F P S+水下管汇+水下井口开发模式

水下管汇是一种大型的、由管道和阀门组成的水下集输、分配系统,它用来将不同井口产出的油气汇集,经一根或多根管线分配到生产平台上并对不同井口进行注水、注气、注入化学药剂分配。水下管汇的主要形式有丛式管汇(Cluster Manifold)和基盘式(Template Manifold)管汇两种。本文的半潜式生产平台只考虑选用丛式管汇。

丛式井口布置方式指依托中心管汇,连接所有井口,再通过海底管道回接至依托平台的开发方式, 井口与中心管汇一般以跨接管连接,参见图3。

图3 丛式管汇

因为中心管汇的存在,丛式井口布置一般要求井位布置在一起,以便于回接,但是对井距的要求并不严格,通常要求在跨接管的回接范围内(10~30m),但也有个别回接到几公里以外的。该布置方式对井口投产的顺序也没有限制,在中心管汇和海底管道完成后,可以依次将各井口回接到中心管汇,回接一口、投产一口,在所有的井口布置中灵活性仅次于卫星井。若在中心管汇设计时预留几个回接端口,就可以根据已投产井口的生产情况和所获收益灵活掌握是否需要新增井口以及增加数量,从而以较低的代价实现快速投产,滚动开发的目标。

在设备方面,丛式布置增加了中心管汇,可以将计量、清管等工作集中在中心管汇上进行,在个别项目中甚至增加了分离,过滤和增压等工艺处理设施,增强了水下处理的能力,而且水下设施的集中也为维护和检修提供方便。但是,数目众多的跨接管则为系统安装带来不少麻烦。

在可靠性方面,由于各井口相互独立,因此井口之间不会相互影响,而中心管汇是系统最大的弱点。实际上,水下管汇的故障率远低于水下井口,若采用双海管保证管道系统的可靠性,则丛式井口布置的可靠性也很高。

在可扩展性方面,丛式布置是所有系统中可扩展性最好的,新建井口只要用跨接管回接到中心管汇就可以投产,扩展所需的时间和费用都很低。该扩展的先决条件是中心管汇预留回接端口,海底管道和控制系统有冗余的能力。

该模式下,回接至平台的立管数量较少,一般适用于可变载荷偏小的中小型半潜式生产平台。

2 半潜式生产平台立管系统选型

深水立管是连接海底油气田和海上生产设施之间的关键结构。目前在世界各地的深水油气开发中,已经广泛采用并经过油田现场验证的深水立管主要包括钢悬链立管、顶部张紧式立管、柔性立管及自由站立式立管。

为合理选型,本文首先对顶部张紧式立管、钢悬链立管、自由站立式立管和柔性立管进行研究(包括立管适用平台与环境、布局形式、主要结构和优缺点),然后针对目标平台与海域确定使用何种形式的立管。

2.1 T T R顶部张紧式立管

顶部张紧立管:通过顶部施加张力,保持各部分竖直和张紧的立管形式。由于其几何特点能够避免屈曲;避免大的弯曲应力;还可以降低钻井、完井成本;适合复杂完井要求的工作。

TTR立管常用于SPAR和TLP平台,SPAR和TLP常使用干式采油树。顶部张紧立管可用于钻井、完井、修井及生产。

图4所示是典型的TLP平台TTR立管结构,其结构主要取决于自身的功能[3]。一般TTR结构包括以下部分:

(1)主体部分由刚性圆管接合而成,一般选取钢、钛、铝或者复合材料,其中钢材是大多数立管的首选材料;

(2)接头部分由连接器连接,例如螺纹机械连接、法兰连接、焊接;

(3)立管张力系统有传统的液压系统、气罐、RAM张力器、张力甲板等。

图4 T L P 顶张紧式立管结构

TTR作为深海油气田开发的立管类型之一,其主要优点是:

(1)可以使用水上采油树与BOP系统;

(2)疲劳性能好;

(3)顶部张紧式立管可以实现生产、钻井一体化;

(4)检修方便。水上采油树对于钻井、完井、修井等过程更具灵活性。

TTR主要缺点是:

(1)对平台运动要求较高;

(2)造价比较昂贵;

(3)需要很多配套的连接装置;

(4)需要很多监测系统;

(5)在超深水的应用中存在诸多技术挑战。

2.2 S C R钢悬链线立管

钢悬链线立管(SCR)这一概念始于20世纪90年代,经过十几年的发展,现已被成功应用于张力腿、SPAR、半潜、浮式生产系统和浮式生产储运系统,水深已超过3000 m[2],成为深水开发的首选立管形式。钢悬链线立管由很多段标准长度的钢管焊接形成,它集海底管线与立管于一身。上端通过柔性接头自由悬挂在外侧,立管在重力作用下自由垂放在海底呈悬链线状,下端与海底生产系统相连,无需海底应力接头或柔性接头的连接,大大降低了水下施工难度和施工量。与柔性立管、顶部张力立管相比,钢悬链线立管的优点是结构形式简单、成本低,无需顶张力补偿,对浮体的漂移运动和升沉运动的适应能力强,适用于高温高压的介质环境。其主要缺点是触地点易疲劳破坏,需要采用水下湿式采油树,安装和维护较干树复杂。

SCR(见下页图5)是深水湿采油生产系统首选的立管形式,分为注水/气管和出油/气管。SCR立管具有升降运动自我补偿功能。例如在不同的举力下,可以通过升起或是触到海底来控制升沉方向的运动。SCR设计的难点是触地点处的疲劳寿命[4]。SCR立管的悬链线线形由自身的重力和分离角来决定。

图5 钢悬链线立管结构

2.3 F S H R自由站立式立管

自由站立式立管(FSHR)是一种以钢性立管作为主体部分,通过顶部浮力筒的张力作用,垂直站立在海底,以跨接软管作为外输装置与海上浮体相连接的立管结构形式,这一形式能够大大减弱恶劣的海面条件对立管系统的影响。由于具有良好的运动性能,自由站立式立管可应用于FPSO等运动较为剧烈的平台。图6给出了一个自由站立式立管的典型结构图,主要由立管主体、柔性跨接软管、顶部浮力筒、海底桩基和连接系统组成。

图6 自由站立式立管结构示意图

FSHR作为深海油气田开发的立管类型之一,主要具有以下几个优点:

(1)在海上浮体没有到达目标油田之前,可以预先对自由站立式立管进行安装;

(2)立管顶部浮力筒位于海平面以下,因此FSHR系统受海上风浪的影响较小;

(3)通过跨接软管与海上浮体相连,所以浮体运动对立管主体的影响较小;

(4)立管的自重全由顶部浮力筒提供的张力来承担,减小了对生产平台的浮力要求;

(5)在风浪条件下,可以实现快速解脱;

(6)自由站立式立管的疲劳寿命较高;

(7)对于油气田的外扩适应能力较高。

当然,FSHR同样具有以下几个缺点:

(1)设计经验缺乏;

(2)造价比较昂贵;

(3)需要很多配套的连接装置;

(4)需要很多监测系统。

2.4 F R柔性立管

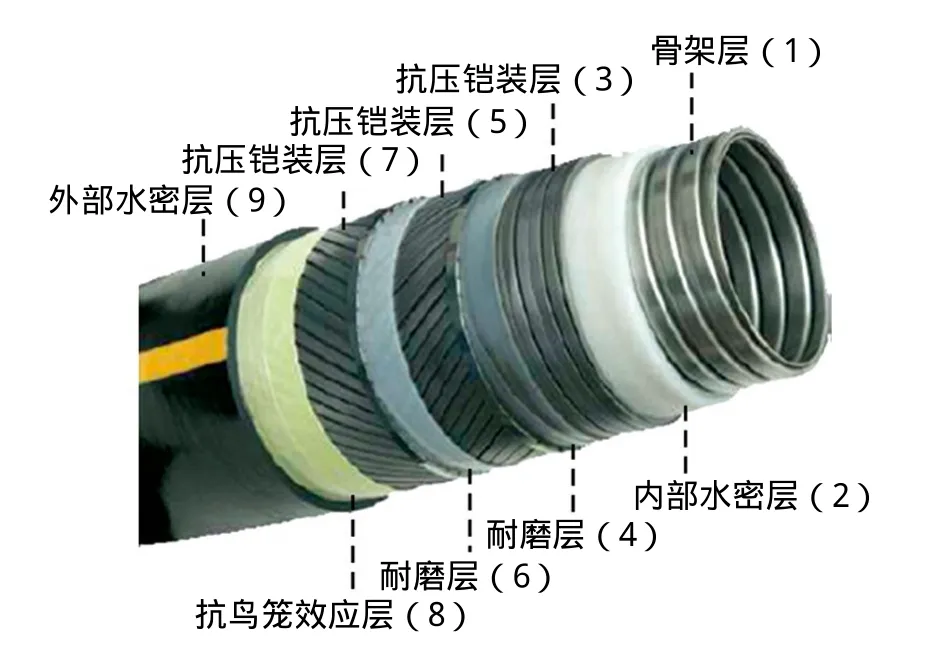

根据制作工艺,柔性立管可分为粘合(Bonded)型柔性管和非粘合(Unbounded)型柔性管。粘合型管道常用于长度较短的工程应用,例如漂浮管、跨接管等。非粘合型柔性立管由几个独立的层组成,层与层间相互分离,允许层间相对滑动,可以更好适应深海的复杂环境条件。

非粘合柔性立管是应用针对性很强的管道,即在不同作业环境下立管的截面组成形式不同。非粘合柔性立管是复杂的多层组合结构(图7),层间相互分离,各层具有不同的功能作用。

图7 典型的非粘合柔性立管

其主要由数层钢制铠装层和数层起耐磨、水密作用的聚合物层组成。其中,钢制铠装层可分为三类:

(1)内部骨架层:将一条具S型剖面的钢带以接近90°互锁缠绕而成,主要抵抗外压,防止管道结构发生压溃屈曲而失效。

(2)抗压铠装层:将1条Z型剖面或2条T型剖面(见图5)的钢带以接近90°互锁缠绕而成,该层可抵抗管道内压和外压。

(3)抗拉铠装层:将几十条矩形剖面的钢带以30°至55°之间的某个角度缠绕而成。主要是抵抗拉伸和扭转载荷的作用。

非粘合柔性立管相对传统钢制立管的主要优势[5]在于:复杂的内部结构使其具有更小的抗弯刚度,即在相同的容许弯曲载荷作用下曲率半径更小,因此能更好适应海流、涡激振动、顶部浮体运动以及安装过程引起的大位移运动。其主要缺点在于:设计复杂、造价极高,目前只有Technip、Wellstream和NKT Flexible这三家公司能够制造。

2.5 立管选型

TTR立管对平台的垂向升沉运动要求非常高,一般使用在TLP平台和SPAR平台。FSHR立管是垂直段钢质立管和跨接软管两部分组成,由于南海内波流的影响,浮筒处在水下300 m左右,内波对其强度和振动不利,再加上其安装复杂、成本高,因此不推荐此种立管类型。柔性立管目前由于加工工艺复杂,受其水深和管径的制约,再加上其经济成本高,也不推荐。钢悬链线立管目前是深水开发的主流立管,由于其适应性强,适合各类深水平台,且经济性好等特点。与柔性立管和顶张力立管相比,钢悬链线立管的成本低,无需顶张力补偿,对浮体漂移和升沉运动的溶度大。这些特点使钢悬链线立管取代了柔性立管和顶张力立管而成为深水油气资源开发的首选立管系统。

本文的目标平台是半潜式浮式平台,考虑到半潜式平台的垂荡运动性能较TLP和SPAR平台差,和项目的可实施性和经济性,FSHR立管和柔性立管没有优势,因此本文目标平台选用钢悬链线立管。

3 半潜式生产平台立管系统配置

本文以工信部课题(高技术船舶科研项目——深海半潜式生产平台总体设计关键技术研究)为例,来说明半潜式生平平台的立管系统配置过程。

目标平台开发瞄准我国南海深水油气资源开发装备需求,适用于我国南海及世界其他中等海况深水海域作业。目标平台主要技术指标为:最大工作水深约2300 m,排水量80000~90000 t,有效载荷约25000 t,生产处理能力(原油:150~200 Mbopd;气 :100~150 MMscfd)。

依据目标平台拟定产量的计算分析,拟定了目标油田井口数为:22口(其中生产井16口,注水井6口)。根据目标平台的排水量,拟定目标平台开发模式为:半潜式生产平台+水下井口+FSO+穿梭油轮,不设水下管汇,所有井口采用湿式采油树的形式。

平台立管系统由不同功能的立管以及端部连接设备组成,主要包括生产立管、注水立管、环空立管(或气举立管)、外输立管、控制脐带缆、连接接头等。立管底端与水下生产系统连接,顶端通过连接接头与平台下浮体连接。目标平台的生产立管、注水立管、气举立管、外输立管均采用SCR钢悬链线式立管。

目标平台没有配置水下生产管汇,所有生产井和注水井直接回接至平台。典型的水下采油树结构形式如下页图8所示。对于每一口生产井,有1根气举立管与图8中环空出口连接,有1根生产立管与产出液出口连接,并配置1根控制脐带缆。对于每一口注水井,有1根注水立管与产出液出口连接,并配置1根控制脐带缆。

目标平台不设水下管汇,每口生产井和注水井独立与平台连接,按照独立井口设置立管数。目标平台共配置63根立管,含生产立管、注水立管、气举立管、外输油气立管和控制脐带缆。详细的立管配置及尺寸参数见下页表1和表2。

图8 典型水下采油树剖面图

表1 目标平台立管配置情况

表2 目标平台立管尺寸参数

生产立管是连接生产平台与水下井口的油气生产通道,目标油田共16口生产井,共配置16根生产立管。作为连接目标生产平台注水系统和水下注水井之间的注入通道,共有6口注水井,共配置6根注水立管。海洋石油开采中采用的人工举升方式主要有气举和电潜泵,无论采用哪种方式,每口生产井都需要1根管道连接至水下井口的油套环形空间。采用气举采油时,需要通过气举管线向油套环空中注入气体,目标平台采用的是气举采油方式,16口生产井共配置16根气举立管。另外,目标平台共配置2根外输油管(1备1用)和1根外输气管。

控制脐带缆是将水面电力、液压液和信号等传输给水下生产系统(如水下井口、采油树、管汇)以及各种维修、监测、数据采集等的载体,是上部设施遥控水下生产系统的必要通道。目标油田共有16口生产井和6口注水井,每口井都需要配置1根电液控制脐带缆,共配置22根,脐带缆采用柔性立管。

4 结 论

本文针对半潜式生产平台立管系统配置作了以下几点研究工作:

(1)研究适用于半潜式生产平台的工程开发模式并作对比适用性分析。

(2)对目前生产平台常用的不同立管系统形式进行对比研究。分析不同立管系统的适用性及优缺点,选择适合深水区作业半潜式生产平台的最佳立管系统形式。

(3)对半潜式生产平台的油气生产处理系统进行研究,包括水下设备、清管系统、水上生产设施和油气外输等油田开发的主要系统及设备,在此基础上结合目标平台的主要技术指标来配置平台的立管系统,并确定立管的详细尺寸参数。

以上所有研究工作均为后续分析平台立管载荷、立管系统与平台水动力耦合分析、立管系统强度及疲劳分析等工作打下基础。

在研究过程中得到以下几个重要结论:

(1)对于8万吨级这类的大型半潜式生产平台,有效载荷足够大,采用SEMI-FPS+水下井口开发模式,所有井口立管直接回接至平台,不设水下管汇,项目整体成本较为经济。

(2)对于4~5万吨级这类的中小型半潜式生产平台,有效载荷较小,回接的立管数目有限,采用SEMI-FPS+水下井口+水下管汇开发模式,虽然水下设备成本稍高,但大幅减少了立管载荷。

(3)对比各类立管形式,钢悬链线立管(SCR)由于其经济性和适应性是半潜式生产平台的首选立管形式。