重庆鹅公岩轨道交通悬索桥边跨钢箱梁顶推施工技术

曲江峰

(中国铁建大桥工程局集团有限公司,天津 300300)

1 工程概况

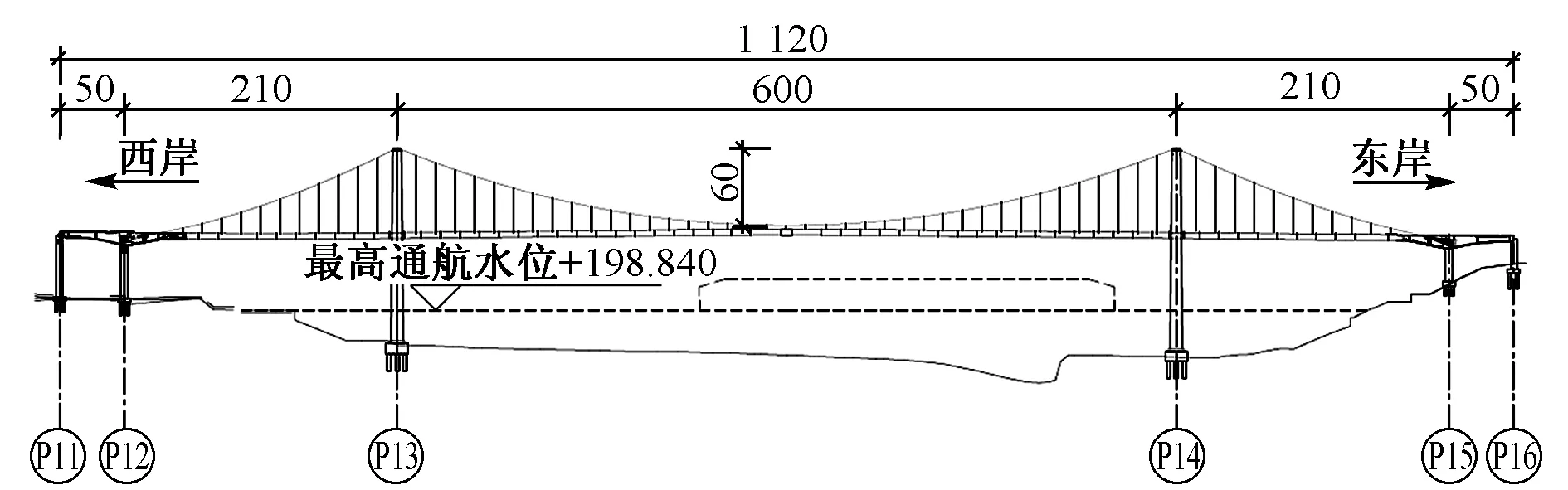

重庆轨道环线鹅公岩轨道专用桥位于既有鹅公岩长江公路大桥上游侧,两桥中心距70 m,主桥全长 1 120 m,桥跨布置为50 m(锚跨)+210 m(边跨)+600 m(主跨)+210 m(边跨)+50 m(锚跨),采用钢-混凝土混合梁自锚式悬索桥,见图1。

图1 主桥立面布置(单位:m)

主梁采用钢箱梁,梁高4.5 m,梁宽22 m(含风嘴),采用6腹板断面。主桥钢箱梁共分69个节段(含钢混结合段和合龙段),标准节段长15 m,节段最大质量为408 t。主缆锚固段及锚跨采用预应力混凝土结构,混凝土箱梁与钢箱梁之间设钢混结合段。

主缆失跨比1/10,缆间距19.5 m,吊杆间距 15 m,主缆及吊杆采用高强平行钢丝束。

东西两个桥塔塔顶高度一致,塔身外观呈门形。主塔基础采用φ3.0 m灌注嵌岩桩,承台为哑铃形。

施工顺序为:基础→主塔→主梁→主缆→吊杆。

2 施工方案选取

施工方案选取一般要考虑2方面因素:①桥梁所处的自然环境;②桥梁自身的结构特点。鹅公岩大桥为自锚式悬索桥,因此桥梁总体施工应采用先梁后缆方案[1]。对于主梁施工,根据中跨和边跨各自的地理条件特点,应采取不同的施工方案。由于中跨跨长江主航道,梁段可直接用船运到桥下,故首选无支架悬拼施工方案,以避免在长江中搭设支架所产生的技术和安全风险。边跨位于岸上,两岸岸坡陡峭,桥下有公路、铁路和市政管线,地形和施工条件复杂。基于此种情况,边跨主梁施工有2种方案可选:①采用悬拼或滑移施工,此方案为解决梁段上岸和运输问题,需搭设伸入江中的支架并配置大吨位浮吊,施工成本较高,并且在技术上难以满足跨铁路施工的要求;②采用顶推法施工,该方案是采用桥面吊机自主塔中跨侧取梁并提升至设计标高,与前一梁端对接后,向边跨方向顶推,顶推一个节段长度后,架梁吊机再沿梁面走行至箱梁尾部并锚固,进行后一梁段起吊、对接、顶推施工。周而复始,直至将边跨各梁段安装到位。与第1种方案相比,顶推施工方案有以下优点:

1)顶推施工充分利用主梁自身刚度大的特点,临时墩设置间距大,可避开桥下不利地形和既有铁路、公路等障碍物。

2)架梁吊机从中跨侧直接从运梁船上取梁,桥位处不用设置起重码头、存梁平台、运梁通道等临时设施,大幅节约了施工成本。

3)顶推方案只在中跨侧设置2台架梁吊机,相比双悬臂拼装方案,少用两台边跨架梁吊机。

4)主梁和主塔施工可同步进行,有效缩短工期。

综上所述,确定鹅公岩大桥边跨主梁施工采用顶推方案。

3 顶推施工设计

通过施工设计确定顶推设施和顶推机具布置,临时墩的结构和间距,导梁的长度、刚度、断面尺寸以及导梁和主梁的连接构造[2-5]。

3.1 顶推施工总体布置

鹅公岩大桥边跨钢箱梁起吊、拼装均位于主塔中跨侧。各节段用船运到起吊位置进行起吊和拼装,拼装完成一个节段,将箱梁整体向边跨方向顶推一个节段,直至将边跨各梁段安装到位。为此需在主塔两侧设置支架,用于钢导梁和架梁吊机拼装平台、箱梁节段悬拼托架和顶推施工临时支墩。

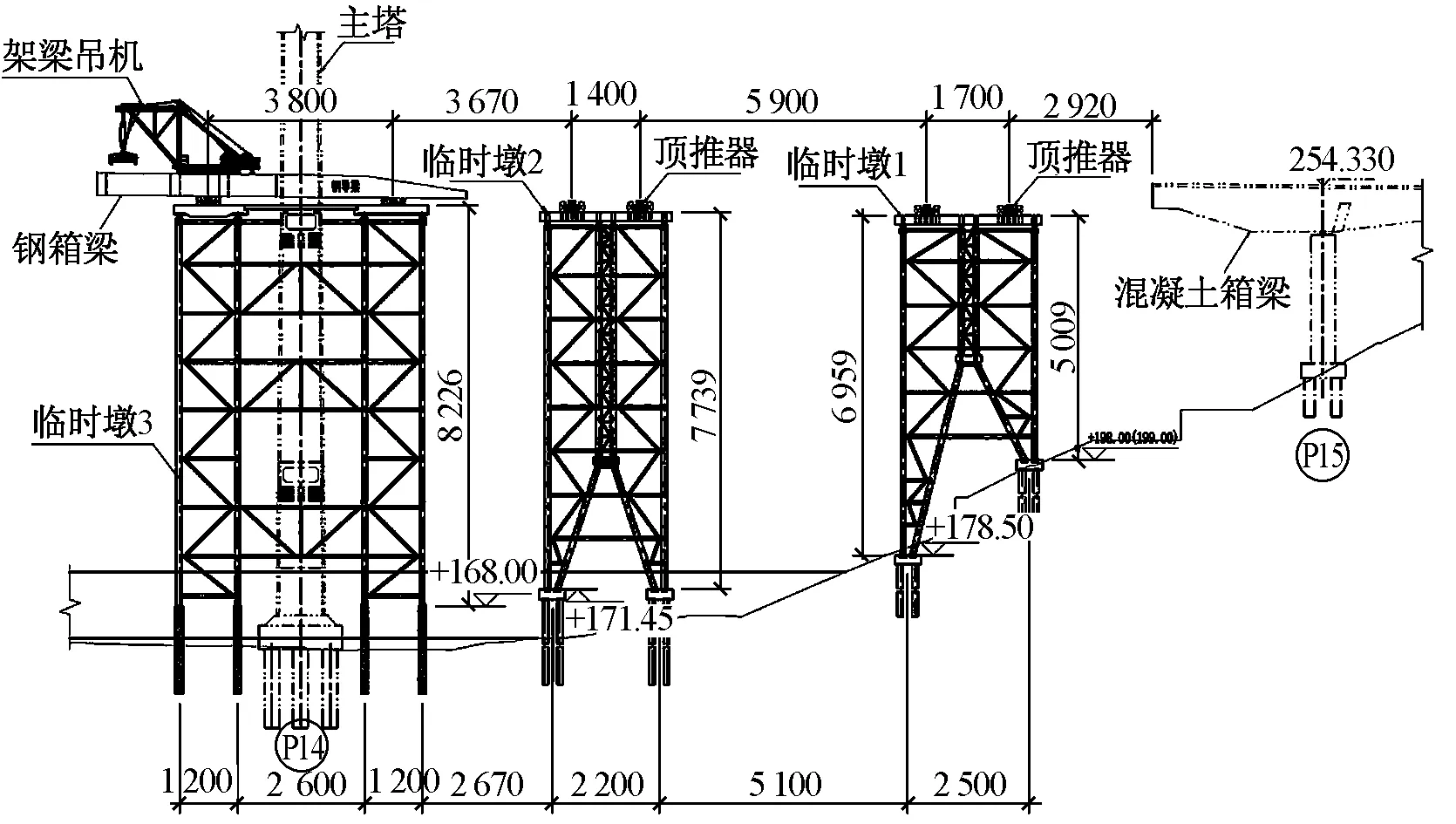

除主塔两侧临时墩,在边跨适当位置也应设置临时墩作为钢箱梁在顶推过程中的支撑点。考虑主梁刚度、地形、施工条件等因素,在西岸共设置4个临时墩,在东岸共设置3个临时墩,在临时墩顶布置顶推设备。东岸临时墩布置如图2所示。

图2 东岸临时墩布置(单位:cm)

3.2 顶推机具布置

鹅公岩大桥边跨钢箱梁采用步履式顶推工艺,顶推设备为一套带支撑顶升油缸、顶推平移油缸、横向调整油缸的机械系统,利用液压泵站的驱动来实现顶推,顶推设备如图3所示。

图3 顶推设备示意

该设备利用顶、推、降、缩的4个步骤交替作业。先将主梁整体顶升托起;然后顶推平移油缸向前推送一个行程;之后将主梁整体下降置于临时垫梁上;顶推平移油缸再缩缸到底,完成一个行程的顶推。然后继续进行下一个循环,通过往复顶推步骤,最终将主梁顶推到预定的位置。

根据步履式顶推装置工作原理可知,对单个步履式顶推器而言,由于其滑动面并不在桥梁底部,故顶推移动时不会产生外部水平力。而当多个顶推器共同工作时,必须保证各顶推器顶推作业的同步性,否则由于顶推不同步桥梁梁底与滑箱之间会产生摩擦力,对下部临时墩结构的受力带来不利影响。因而步履式顶推装置应满足施工规定的同步性要求,且在结构检算时需考虑不同步的影响。

顶推装置设置在主塔中横梁和临时墩顶,其纵轴线应对准箱梁腹板布置,顶推装置数量根据钢箱梁在顶推过程中的反力确定。鹅公岩大桥两岸边跨沿纵桥向各布置6组顶推装置,东岸顶推装置间距为38.0,36.7,14.0,59.0,17.0 m,西岸顶推装置间距为46.5,57.5,14.0,48.5,31.0 m。顶推装置纵向间距即为主梁在顶推过程中的跨径。

3.3 临时墩设计

临时墩在顶推过程中作为主梁的中间支撑点,除承受主梁自重产生的竖向力作用外,还承受风、水流及由于顶推不同步等原因产生的水平力。在一定条件下,特别是对于高墩,临时墩抵抗水平力的性能成为设计中要考虑的主要因素。

对于步履式顶推,由于不同位置顶推装置运行的快慢不同,使临时墩墩顶的间距发生变化,根据力学原理,在产生相同的墩顶位移情况下,临时墩水平刚度越小则承受的水平反力越小。因此,在满足临时墩竖向承载能力的前提下,选取适当的纵向水平刚度以尽量减小水平力,是临时墩设计的关键内容。

以东岸临时墩2为例,该临时墩在顶推过程中需承受最大竖向荷载 22 000 kN,当墩顶产生2 cm纵向位移时水平反力为 1 001 kN。该临时墩由横桥向4排竖向桁架组成,每排桁架采用4根直径 1 020 mm 钢管作立柱,承受外荷载产生的轴向力。立柱间采用直径500 mm和425 mm钢管作横撑和斜撑,与立柱焊接,形成桁架结构。立柱顶设纵、横向分配梁支撑顶推设备,将荷载传递至16根钢管立柱。整个临时墩高77 m,纵桥向长24 m,横桥向宽12.5 m。临时墩基础采用直径1.5 m钻孔桩,桩基入岩深度不小于6 m,见图4。

图4 东岸临时墩2(单位:cm)

3.4 钢导梁设计

根据经验,导梁长度一般取顶推跨径的0.6~0.8倍左右,其刚度一般为主梁刚度的1/15~1/9[6]。

本桥最大顶推跨径59 m,钢导梁长度取39 m,约为顶推跨径的0.66倍。导梁纵向分为6节,横向为两根,分别与钢箱梁两外侧腹板连接。导梁相邻节段之间及导梁与钢箱梁之间均采用高强螺栓连接。

导梁在顶推过程中承受弯矩和剪力作用,在设计时应采用合适的结构形式和截面尺寸,使导梁具有足够的强度和刚度。导梁承受的负弯矩由自重产生,在设计时为减小导梁重量,通常将导梁做成变截面形式。导梁截面尺寸确定后,一般通过构造措施来保证导梁的整体和局部稳定性,如设置横向连接系和纵、横向加劲肋等。本桥钢导梁采用变高度工字形断面,导梁最前端高1.5 m,后端与主梁高度相同,为4.45 m,梁宽1.2 m。导梁顶板厚36和24 mm,底板厚34和 24 mm,腹板和加劲肋厚20 mm。导梁横向两根主梁之间通过6道连接系相连,如图5所示。

图5 钢导梁后端断面(单位:mm)

4 顶推施工控制

顶推施工控制是通过在施工过程中采取一些必要的技术措施,从而将临时墩墩顶反力、主梁应力等指标控制在结构可承受范围内,使主梁抗倾覆稳定性和主梁局部稳定性满足规范要求。顶推施工控制的前提条件是对顶推全过程进行详细计算和监测,关键措施是起顶力控制和设备同步性控制。施工控制的目的是使顶推施工在安全、可控的条件下进行[7]。

4.1 顶推过程起顶力控制

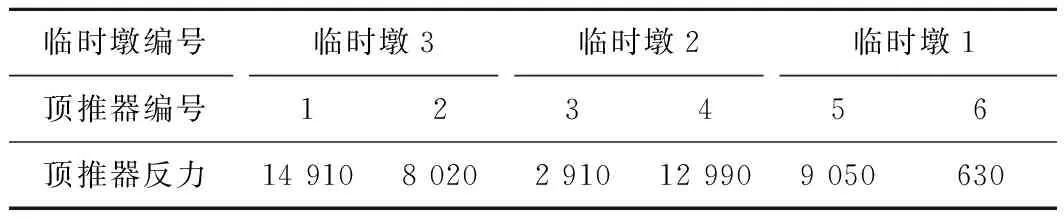

在顶推过程中,主梁是以各组顶推装置为支点的连续梁,当主梁位置确定时,支点反力与跨径和各支点相对高程有关。对于步履式顶推,要调整顶推器反力,需要对主梁主动起顶,通过改变各顶推器相对高程,改变竖向反力在各顶推器之间的分配。如图6所示顶推工况,按梁底设计线形和高程设置顶推器,各顶推器反力见表1。

图6 主梁顶推工况(单位:cm)

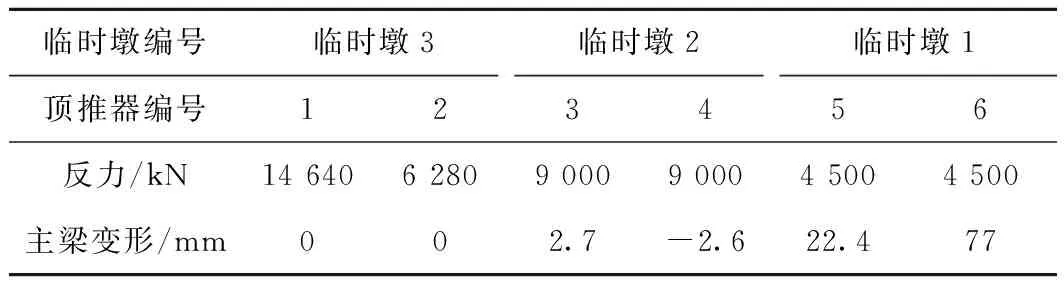

表1 调整前顶推器反力 kN

由表1可知,在顶推器被动受力的情况下,分别位于临时墩1和临时墩2上的两组顶推器反力相差较大,造成临时墩受力不均匀,此外主梁局部受力过大。因此必须对顶推器反力进行调整。

表2为顶推器3,4和顶推器5,6分别按9 000 kN和4 500 kN主动起顶,主梁起顶后各顶推器反力大小和主梁变形值由表2可知。经主动起顶后,各组顶推器反力分布得到了改善。

表2 调整后顶推器反力

在实际施工中,应按照反力合理分布的原则确定各梁段每一个顶推行程的顶推器起顶力,顶推作业人员按给定的起顶力操作。同时要保证水平顶推同步性误差在允许范围内。本桥顶推施工,水平同步性误差要求不大于2 cm。

4.2 主梁抗倾覆措施

主梁在顶推过程中的抗倾覆稳定系数与主梁和导梁的质量分布及顶推跨径有关,因此常通过在主梁或导梁上设置配重或改变顶推跨径的方式来提高抗倾覆稳定系数。本桥边跨前几个节段顶推时,因钢箱梁长度短且导梁重量轻,造成结构整体重心靠后。因此采用在导梁前端增设配重的方法,以增加抗倾覆弯矩。随着梁段逐节拼装和向前顶推,重心不断前移,抗倾覆弯矩逐渐增大,经过两三个梁段后,靠导梁和主梁自重能抵抗倾覆弯矩时即可拆除配重,按正常方式顶推。

4.3 主梁腹板局部稳定保证措施

本桥主梁为钢箱梁,在施工状态下箱梁的剪应力和弯曲应力均较小,应注意的是钢箱梁在集中力作用下的局部稳定性问题[8]。

在顶推过程中,主梁通过腹板支撑在顶推器上,支撑反力在腹板底部边缘产生较大的压应力,若不加控制易造成腹板局部失稳。为避免腹板失稳,可采取增加板厚、增设加劲肋、减小局部压应力等措施[9-10]。在顶推施工中,一般是采用增加腹板受力面积、减小局部压应力的办法。

本桥钢箱梁腹板厚20 mm,单点支反力最大为6 500 kN,根据计算得到顶推器与钢箱梁腹板最小接触长度为 2 000 mm,并在顶推器与箱梁梁底之间垫胶皮,使应力分布均匀。

5 结论

顶推法是桥梁施工中常用的施工方法,重庆鹅公岩轨道专用桥边跨钢箱梁施工采用步履式顶推方案,具有墩高、梁重的特点。结合本桥特点,在临时墩和导梁设计、竖向和水平反力控制等方面进行了深入研究。主要结论如下:

1)在顶推施工中,主要通过提高顶推设备的同步性精度来消除或减小水平力;

2)考虑水平力因素,临时墩在设计时应选取适当的纵向刚度,而非刚度越大越好;

3)对步履式顶推,在施工中要严格控制各顶推装置的起顶力;

4)对钢箱梁腹板要验算局部受压稳定性,根据情况对腹板采取加固措施或增大腹板与顶推装置的接触长度。