近浅埋煤层覆岩关键层对综采工作面压力的影响分析*

刘英杰,冯忠居,李 鹏,王晓谋

(1.长安大学 公路学院,陕西 西安 710064;2.神华神东煤炭集团 生产管理部,陕西 榆林 719315;3.神华神东煤炭集团 技术研究院,陕西 榆林 719315)

0 引言

近年来,国内外专家学者对采动覆岩运动规律、岩层关键层的影响开展了大量的研究工作。钱鸣高结合大量的生产实践,通过深入研究提出了“砌体梁”力学假说,能够清晰的说明在煤层回采后上部覆岩发生破断,各破断块体间的受力情况,解释了综采工作面采场压力的显现情况[1-4];部分专家学者以“砌体梁”理论为基础,经过不断的研究提出了“岩层控制的关键层理论”,将采场压力、覆岩运移规律以及地表沉陷等相结合,关键层理论更好的说明了在采动影响后的覆岩破断的运移规律[5-9];左建平等提出了充分采动覆岩整体移动的“类双曲线”模型,认为岩层“类双曲线”的焦点位于主关键层位置[10];夏小刚等提出,煤层开采后根据上覆岩层“四带”划分,弯曲下沉带主要受下部最近一层关键层的移动变形影响,而下沉的移动轨迹是椭圆形态的抛物面[11];陈超指出,不同顶板岩性对关键层的移动也存在一定影响,充填开采的回采方式能够有效减少关键层的移动量,从而可有效控制地表沉陷变形[12]。此外,关键层理论还有助于地表生态修复,通过关键层移动规律预测地表沉陷和裂缝,提前采取相应措施,保护地表植被覆盖[13-14]。以上这些成果多侧重于在关键层结构完整的情况下进行回采,研究覆岩冒落对综采工作面的影响规律,但对近浅埋煤层地表沟谷导致关键层缺失,进而影响综采工作面压力显现研究甚少。基于此,笔者以实体工程为依托,研究沟谷地形下关键层缺失对矿山压力的影响,为特殊开采条件下综采面安全回采提供参考。

1 工作面概况

1.1 工作面基本情况

活鸡兔井田范围受自然环境影响,地表成沟谷地貌,特别是1-2煤三盘区21304及其相邻工作面冲沟发育较为典型,由一条主沟横贯整个三盘区,并由主沟成发射状分支成5条支沟,冲沟最大落差为69.9 m,倾角范围为25°~40°。1-2煤与1-2上煤层间距7~30 m,平均煤厚4.6 m,煤层倾角0°~6°,埋深41~198 m,工作面采用一次采全高后退式开采。1-2煤21304工作面,宽度为240 m,走向长度为3 320.04 m,研究区域在回采期间发生过2次矿压显现剧烈的情况。

图1 活鸡兔井1-2煤三盘区井上下对照Fig.1 Surface-underground contrast plan of No.3 panel 1-2 coal of Huojitu Coal Mine

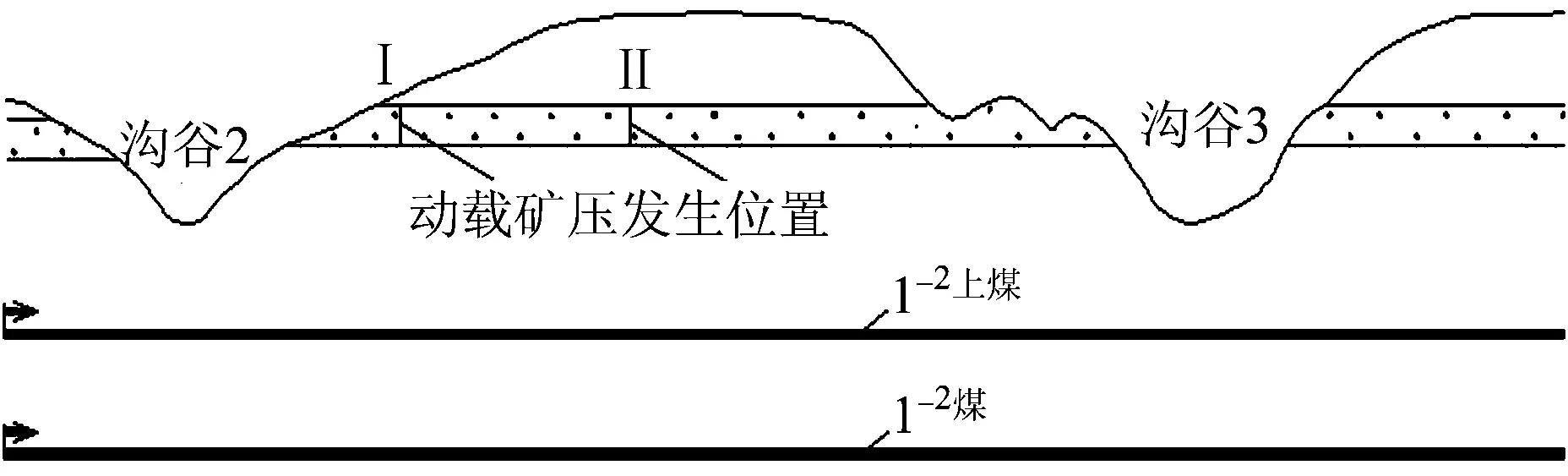

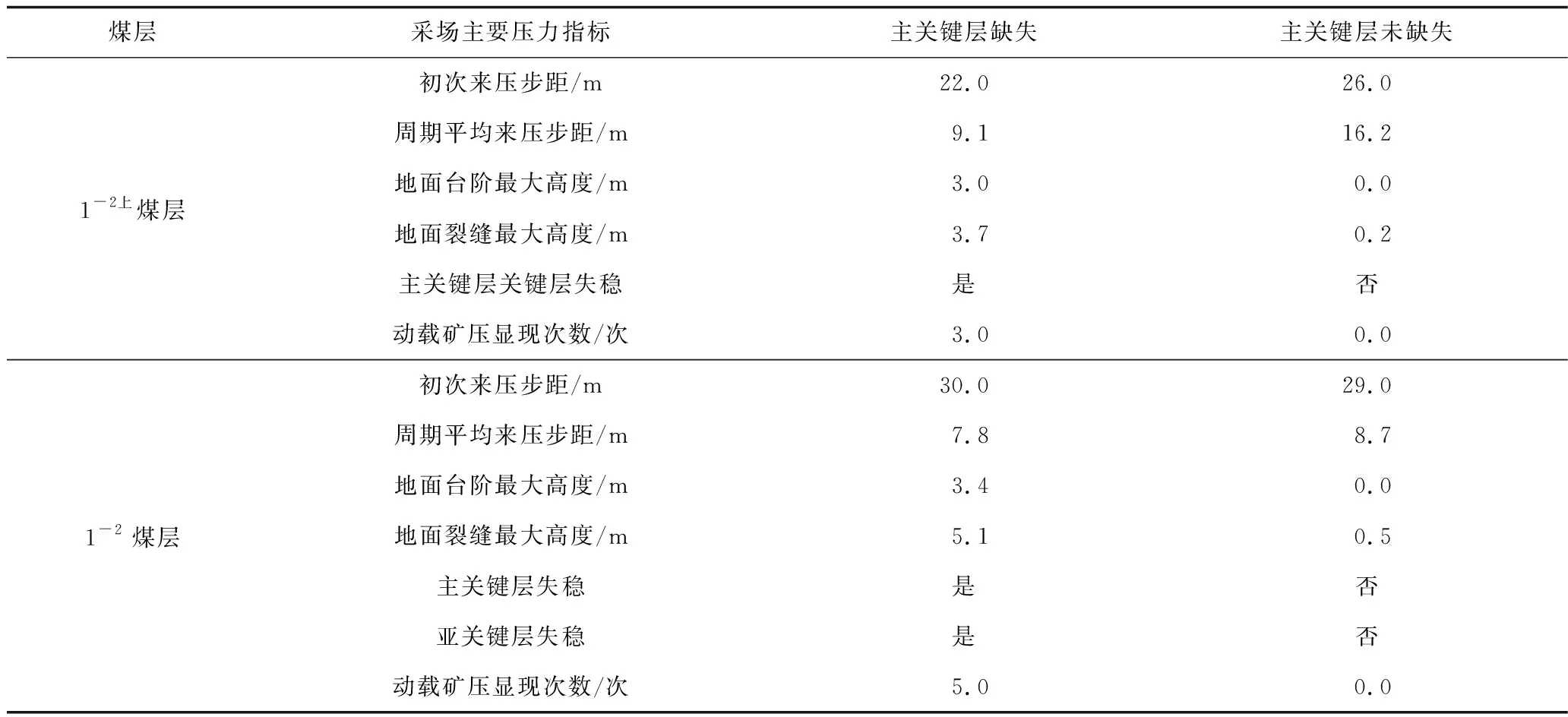

通过对工作面矿压观测资料与动载矿压现象分析可得,过沟谷地形时的动载矿压主要发生在上坡段及上坡段的坡顶处,而在过沟谷下坡段和非沟谷地形的平直段,一般不易发生动载矿压显现。表1所示的不同地形区段工作面矿压观测结果也验证了上述结论。

1.2 工作面矿压显现情况

研究区域在回采期间共出现了2次动载矿压显现剧烈的情况。当工作面回采至1 875 m时发生第1次动载矿压,对应地貌特征为冲沟上坡段的中间位置,支架压力数据为9 874~1 103 kN,在工作面中部35~80号支架煤壁片帮严重,片帮最大达到2 m,39~59号支架范围内出现大范围冒顶,冒顶高度为1~2 m,工作面94%的安全阀开启,对应地表出现1条明显裂缝,且出现1.1 m的台阶,裂缝宽度为0.2~1.1 m。当工作面回采至1 947 m时发生第2次动载矿压,对应地貌特征为冲沟坡顶,支架压力数据范围在1 245~1 463 kN,工作面中部44~70号支架煤壁片帮严重,57~60号支架冒顶达2.4 m,地表与第1次动载矿压发生位置相比裂缝的宽度和长度明显增加,最宽处达4 m,长度约19 m,最大台阶高度为2.3 m。动载矿压发生位置如图2所示。

表1 不同地形区段工作面来压特征Table 1 Working face of different terrain area to press feature

图2 动载矿压发生位置Fig.2 Dynamic strata pressure appearance site

研究区域2次动载矿压显现剧烈均为工作面中部压力较大,两端头相对较小,根据实测结果,工作面在背坡开采段来压平均步距为19.7 m,来压平均持续长度为1.4 m;在向坡开采段来压平均步距为18.9 m,来压平均持续长度1.6 m。因此,背坡开采和向坡开采相比来压平均步距较大,平均持续长度相对较小,工作面压力情况如图3所示。

图3 向坡段工作面压力曲线Figure 3 Up slope of pressure curve of working face

2 关键层失稳机理分析

根据上述矿压显现规律,本文主要针对综采工作面在沟谷地形下向坡开采时,分析关键层缺失对综采工作面压力的影响。

2.1 关键层的判断

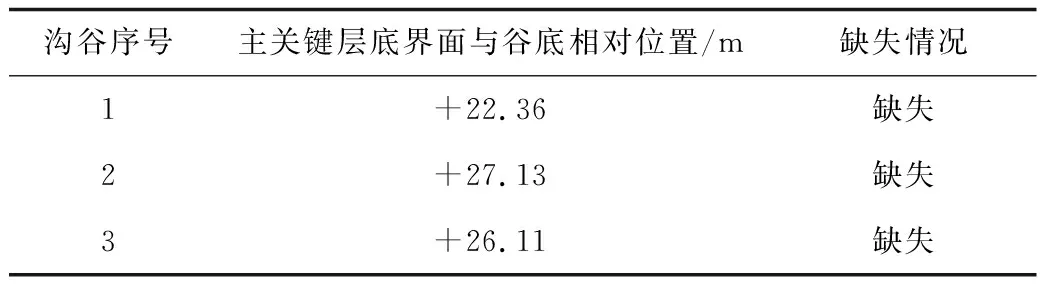

对于1-2煤三盘区关键层的判别,主要是利用该盘区现有的钻孔柱状图,同时结合专用计算机软件进行判定(KSPB),其中的246钻孔、H65钻孔的关键层判定结果如图4所示[15]。根据现有钻孔柱状图和地面实测标高分析得出,该盘区主关键层一般位于谷底之上,因此,在冲沟底部覆岩内无主关键层,具体情况见表2。

图4 三盘区覆岩主关键层判定结果Fig.4 Key strata of overlying strata of No.3 panel

表2 21304综采工作面覆岩主关键层缺失统计Table 2 Missing statistics of main key strata in overlying strata of 21304 mechanized mining

根据研究区域主关键层判断结果得出,其1-2上煤层在开采过程中上部有2层关键层,而1-2煤与1-2上煤层之间仅有1层关键层,由于1-2上煤已开采完毕,该煤层上部关键层因采动影响发生了破断,因此,在1-2煤开采过程中仅剩1层关键层,存在于1-2上和1-2煤之间,其类型属已采单一关键层。

2.2 覆岩主关键层结构失稳致灾机理

根据上述情况分析可知,研究区域上部煤层开采后关键层失稳破断,该煤层与上部煤层间仅存在1层关键层,由于地表地貌影响其工作面上部为冲沟发育地形,在冲沟底部1-2煤与1-2上煤层间的关键层出现缺失情况,由此在回采过程中过冲沟后连续2次出现采场矿压显现剧烈的情况,导致工作面出现大面积冒顶和片帮。冲沟发育段与最初开采时的平直段相比采场来压步距相对缩短,压力影响范围增加,根据“S-R”稳定理论的失稳条件计算。

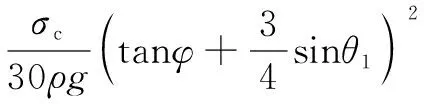

滑动稳定条件下:

(1)

转动变形稳定条件下:

(2)

式中:h和h1分别为结构层及荷载层厚度,m;σc为岩层单向抗压强度,MPa;θ1为回转变形角,(°) ;i为岩块的厚长比,即i=h/l;tanφ为岩块间的摩擦系数,取0.3。

在1-2上煤层回采过程中,由于上覆岩层存在2个关键层,在关键层破断后能够形成稳定的砌体梁结构;而在1-2煤层回采时该结构属于已采单一关键层,在平直段时由于上部煤层关键层破断后形成稳定的砌体梁结构。因此,该段回采也能够形成较为稳定的砌体梁结构。在背坡开采阶段,由于工作面推采方向前端为冲沟谷底,当关键层破断后,块体发生扭转后受到不破断块体水平压力的作用,块体间竖向摩擦力增大使其形成较稳定的砌体梁结构,所以在背坡开采时采场压力基本正常,未发生冒顶事故。在向坡开采阶段,由于地表构造及关键层缺失等原因影响,在回采时上部关键层破断后岩体产生了较大的回转变形,使1-2上煤层已稳定的砌体梁结构的块体失稳,将荷载传递到下部的单一关键层,最终导致该工作面出现了2次动载矿压显现剧烈的情况。块体回转变形情况,见图5和图6。

图5 1-2上煤层和1-2煤层背坡回采过程中关键层破断情况Fig.5 The breaking of the key strata in the mining of down slope of the 1-2 up and 1-2 coal seam

图6 1-2上煤层和1-2煤层向坡回采过程中关键层破断情况Fig.6 The breaking of the key strata in the mining of up slope of the 1-2 up and 1-2 coal seam

上述现象可以根据“砌体梁”结构平衡条件得到进一步的说明。防止关键层破断块体间出现滑落失稳时的结构平衡要求为:

T·tan(φ-θ)>(R)0-0

(3)

式中:T为结构块体的水平推力,kN;φ为岩块间的摩擦角,(°);θ为破断面与垂直面的夹角,(°);(R)0-0为下位岩层对上位岩层的阻力及块间的剪切力,kN。

由图3-5可见,由于过沟谷地形上坡段的主关键层缺失侧向水平挤压力,式(3)中的水平推力T为0,显然无法满足,表明主关键层结构易出现滑落失稳。此时,滑落失稳的主关键层将作为下部单一关键层的载荷,导致下部单一关键层因承担载荷太大而不能满足“砌体梁”结构的S-R稳定判据,而易出现滑落失稳。

2.3 覆岩关键层失稳出现动载矿压机理的相似模拟试验过程

2.3.1 室内相似模拟试验的方案设计

为了对上述1-2煤层单一主关键层断裂后滑落而产生动载矿压理论进行验证,采取了1∶100的室内相似模拟试验进行研究,其中模型土体的容重相似比采用0.71,应力相似比采用1∶150,推采的时间比采用1∶10,其模型土体的主要参数采用钻孔号为246的取样结果进行配比,具体物理力学参数,如表3所示。

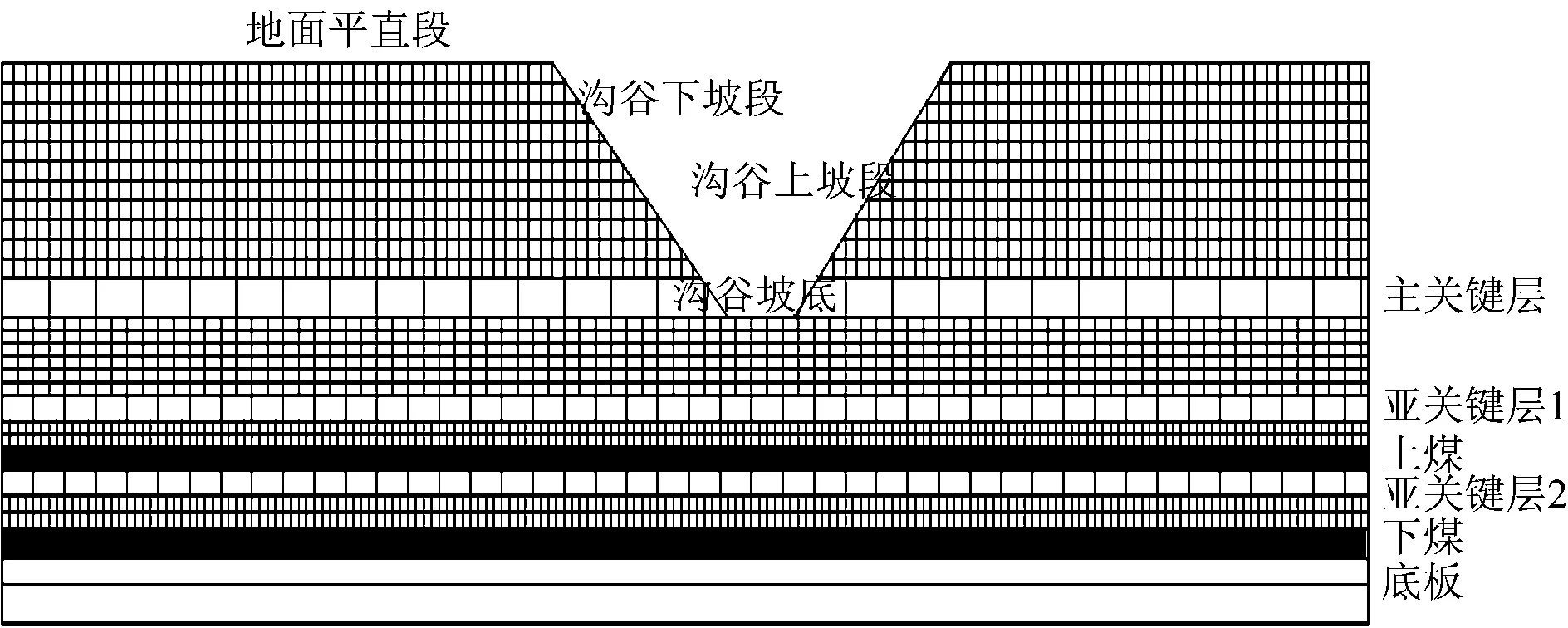

由于21304工作面2次来压显现剧烈的情况均出现在1-2煤层向坡开采阶段,因此,本次试验结合实际情况模拟1-2煤上部已采单一关键层开采的情况,所有方案均采用同一模型参数。具体方案如下:

方案一:模拟1-2上煤层开采上部关键层缺失与未缺失情况的回采。

方案二:利用方案一1-2上煤层已采后的模型,继续模拟1-2煤层上部煤层开采后覆岩关键层破坏情况。

物理模型尺寸为长1 300 mm,高700 mm,2个煤层的层间距为110 mm,坡角为45°,具体参数,如表4所示。实际模拟时自1-2煤层至地表布置4排测点,每排测点中心点间距100 mm,每列间距20 mm。

表4 室内物理模型的具体参数Table 4 Specific parameters of indoor physical model

2.3.2 室内相似模拟试验结果分析

根据室内物理试验结果,分析可知1-2上煤和1-2煤回采主关键层缺失与未缺失回采情况,如图7所示。在回采到80.3 m时,上覆煤层的关键层缺失,1-2上煤层回采时,1-2上煤层因主关键层发生了破断后,块体之间无横向压力作用,竖向摩擦力降低,最终主关键层块体失去了稳定性而产生滑落,导致1-2上煤层在回采过程中发生了动载矿压现象,见图7(a)和(c)。1-2煤层在回采过程中由于上部煤层开采后主关键层出现了滑落失稳,该煤层开采属上部已采单一关键层结构,由于上部煤层失稳滑落后所有荷载均作用在下部单一关键层之上。因此,在回采过程中采场压力增大,出现工作面切顶现象。由图7的(b)和(d)可知,当1-2上煤层开采后由于上部关键层完好,在回采过程中关键层破断后块体之间相互挤压,形成竖向摩擦力,使其形成稳定的砌体梁结构,所以荷载主要作用在前方煤体及后部的采空区中,在较大程度上减少了荷载向下部煤层的作用。因此,1-2煤在回采过程中未出现动载矿压现象。试验数据如表5所示。

图7 1-2上煤和1-2煤回采主关键层缺失与未缺失回采情况对比Fig.7 Comparison of main key strata absence and non-absence recovery situation of coal 1-2up and coal 1-2

1-2煤上部关键层的稳定性主要取决于上部煤层开采活动后其覆岩主关键层产生破断所形成的砌体梁结构的稳定性。如果1-2上煤层开采后其关键层破断后,由于各断裂岩块之间排列整齐,相互回转时能够形成挤压作用,产生相互的摩擦力。因此,在一定的条件下能够形成类似梁实际为半拱形的稳定结构。如果上部煤层覆岩破断后其岩块之间相互回转、挤压所产生的摩擦力不足以支撑其形成稳定的砌体梁结构,下部煤层在回采后由于上部已采煤层覆岩结构的影响易出现失稳现象,直接导致综采工作面产生动载矿压。

表5 主关键层缺失与未缺失对采场压力的影响指标Table 5 The effect of missing and not missing on the stress of the main key stratum

2.4 覆岩关键层失稳出现动载矿压机理的数值模拟试验结果

2.4.1 数值模拟试验的方案设计

数值模拟试验与相似模拟试验相似,主要是模拟上坡段主关键层缺失情况下采场矿压的变化。模型长度为350 m,高度为105 m,沟深为42 m,根据动载矿压发生位置的实际情况上、下坡脚选为45°,水平煤层回采,回采进度为每次5 m,方向自坡脚开始,2层煤的控顶距均为5 m,1-2上煤的支护强度为1 MPa,1-2煤的支护强度为1.5 MPa,计算模型如图8所示,具体参数详见表6。

图8 数值计算模型Fig.8 Numerical model calculation

表6 数值模型岩层参数Table 6 Numerical model of rock strata parameters

选取非沟谷地段为基准面值为0 m,低于基准面的地表距离基准面高度为负值,在模拟方案中选取上下每层工作面在地面平直段、沟谷下坡段、沟底和上坡段矿压显现数据比较数值,工作面动载矿压显现程度,主要采用指标为大周期来压时工作面支架的支柱下缩量、地面台阶高度和地表裂缝宽度。围岩破坏采用摩尔-库仑屈服准则。

2.4.2 数值模拟试验结果分析

1)1-2上煤层开采

工作面在过非沟谷地段、沟谷下坡段和沟底期间,工作面矿压正常,来压显现都较小,地面台阶高度最大1.5 m,裂缝宽度最大0.05 m。主要是工作面上方关键层结构块体都保持稳定状态。

当工作面推进到240 m进入沟谷上坡段期间,工作面来压强烈,出现动载矿压现象。最大地面台阶高度量0.67 m,裂缝宽度0.04 m。分析原因是破断主关键层块体由于缺少水平应力结构稳定性较差,块体破断后易产生滑落失稳,导致工作面产生动载矿压。来压显现情况如图9所示。

图9 1-2上煤层开采来压Fig.9 Pressure curve of coal 1-2up

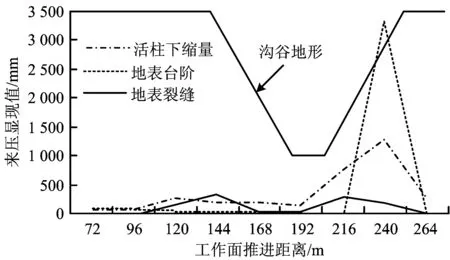

2)1-2煤层开采

工作面从非沟谷地段到沟谷下坡段和沟底地形期间,岩层运动和支架变形特征都与开采上煤层相近,上煤开采对下煤层工作面推进都影响不大,关键层结构块体都保持稳定状态,工作面来压正常。主要表现地面台阶最大高度0.33 m,裂缝宽度最大0.09 m。

工作面进入沟谷上坡段期间,当推进到240 m开采上煤层发生动载矿压的位置时,工作面再次产生动载矿压。工作面最大活柱下缩量1.3 m,地面台阶高度最大达到3.35 m,裂缝宽度2 m。分析原因主要破断主关键层块体受到二次扰动结构稳定性较差,再次产生滑落失稳,使亚关键层2结构块体上覆岩层载荷急剧增大也出现滑落失稳,从而导致工作面产生活柱急剧下缩、围岩切顶严重的动载矿压。来压显现情况如图10所示。

图10 1-2煤层开采来压Fig.10 Pressure curve of coal 1-2

在1-2上煤层工作面向坡推采到220 m时,由于上部覆岩关键层破断后块体间水平应力,块体间竖向摩擦力不足以支撑上部及自身荷载作用,导致工作面出现动载矿压,地面台阶最高落差为0.51 m,裂缝宽度最大为0.11 m。在1-2煤层工作面向坡推采至220 m时,由于上部煤层在此处主关键层失稳已出现过1次动载矿压现象,因此,在该处由于上部未形成稳定的砌体梁结构上煤层开采后断裂块体及上部全部荷载作用在亚关键层2上,导致该关键层失稳滑落,出现强烈的动载矿压现象,地面台阶落差增大到2.2 m,地表裂缝宽度为0.26 m。

2.5 相似模拟与数值模拟试验对比分析

根据相似模拟与数值模拟试验的结果进行对比分析,可以得出关键层的缺失与否对煤层的开采至关重要,当关键层未缺失工作面向坡开采时,受采动影响后断裂块体间回转变形量较小,块体间横向作用力较大,容易形成稳定的砌体梁结构,在上部煤层开采后形成稳定的砌体梁结构,下部煤层开采一般不会受到动载矿压的影响。当关键层缺失工作面向坡开采时,在煤层开采后不会形成稳定的砌体梁结构,在工作面上部荷载逐渐增大时,容易断裂块体容易出现滑落失稳现象,致使工作面出现动载矿压,上部煤层开采后其荷载全部作用在下部煤层之上,因此,在下部煤层向坡开采时采场矿压显现呈不断增大趋势,导致上部块体滑落失稳,产生动载矿压。

3 结论

1)主关键层未缺失时,在上部煤层回采后,由于破断块体间相互挤压形成稳定的砌体梁结构能够承受一定的荷载,当下部煤层开采时,在通常情况下也能够形成良好的砌体梁结构,确保综采工作面在回采过程中不受动载矿压的影响。

2)主关键层缺失时,上部煤层在回采后,由于破断块体之间回转变形较大块体间横向作用力很小,不容易形成稳定的砌体梁结构,当下部煤层开采后,由于其上部未形成稳定的砌体梁结构,导致开采后上部各岩层形成的荷载全部作用在下部煤层的关键层上,因此,当下部煤层的关键层不能够承受上部荷载压力时,工作面采场压力显现剧烈,出现动载矿压。

3)近浅埋煤层关键层受地表冲沟地形的影响较大。当冲沟较深时,造成煤层的上部关键层缺失。工作面向坡开采时,其煤层承受的荷载逐渐增加,当增加到某一临界值时,工作面将受到动载矿压的影响;背坡开采时,煤层承受的荷载逐渐减小,故此背坡段不易出现动载矿压影响。