碘工质空间电推进系统关键技术分析

颜能文,郭 宁,谷增杰

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

空间电推进系统是一种先进航天动力系统,由于其具有比冲高的突出优势,执行相同任务推进剂消耗量相对于化学推进降幅最高可达80%,因此,应用电推进已经成为实现航天器高承载比的最有效技术途径,是当前和未来我国航天装备重要发展方向之一[1]。

主流空间电推进系统目前均以氙气作为工质。空间电推进系统使用的推进级高纯氙气(纯度99.999 5%),其本身价格昂贵导致氙气电推进系统成本高昂。碘工质储量丰富,价格相比于氙气更为低廉,使用碘工质能够降低电推进系统的成本。美国Busek公司就碘工质应用于电推进系统的可行性进行了试验研究并得出结论,碘工质电推进系统的发展需要解决碘工质的氧化性、气化、流率控制、推力器优化设计及工作点的选择以及试验设备防护的问题[2]。

1 碘工质特性

碘的相对原子质量略小于氙气,但碘是双原子分子,I和I2混合后的平均粒子质量可能高于Xe,根据推力公式:

式中:T为推力器产生的推力;M为碘的相对原子质量;Ib为束电流;Vb为束电压。

可知,碘工质产生的推力峰值要大于氙气[3]。碘原子的碰撞截面大且第一电离能低于氙气意味着推力器的离子产生成本的降低;在室温和50 kPa条件下,碘工质的贮存密度约为氙气的3倍,对于工质贮存单元体积固定的电推进系统,使用碘工质能够提供更大的速度增量Δv从而提升飞行器续航能力[3]。

目前,空间电推进系统使用的推进级高纯氙气,价格高达10万元/m3,而应用电推进系统的通信卫星平台一般需要充装数百公斤氙气,未来应用超大功率电推进系统的航天器更是需要充装上吨推进级高纯氙气,成本极高[4]。碘在地球上的储量丰富,是氙气的25 000倍且提纯技术较为简单,因此碘工质的价格只有不到氙气的一半,应用碘工质能够大幅地降低电推进系统的成本。此外,国内最大的电推进地面测试系统真空机组抽速在300 000 L/s量级,而使用氙气工质的超大功率电推进系统一般要求真空机组抽速达到10 000 000 L/s量级,制造和运行成本极为昂贵,与Xe相比,碘工质可在常温下凝结,使得对碘蒸气进行抽除的设备造价和运行成本显著降低,因此,采用碘工质将成为破解超大功率电推进系统建造难题的重要选项。其碘的物化特性如表1所列[2],

表1 碘工质与氙气工质的物化特性Table1 Properties of iodine and xenon

综上所述,碘工质的第一电离能、碰撞截面峰值、价格和相关地面试验设备的成本等方面均要优于氙气,因此,采用碘工质空间电推进系统是大幅度降低空间电推进系统成本的主要途径。然而,尽管碘工质在降低推进系统成本方面优势明显,但其具有较强的化学活性,在低温下有容易凝结的特点,因此,碘应用于电推进系统,必须针对这些特点解决一系列关键技术问题,根据碘工质的特性进行专门设计,下文将关键技术进行分析。

2 碘工质推进系统关键技术分析

目前,美国Busek公司的碘工质技术已经在BHT-200、BHT-600、BHT-1000、BHT-1500、BHT-8000系列霍尔推力器以及BIT-3射频离子推力器上进行了验证,并对推力器系统进行了适应性改进,推力器整体性能与使用氙工质试验结果非常接近[5-6]。应用碘工质的BIT-3射频离子推力器将于2018年搭载于12U的iSAT立方星完成全系统的空间飞行验证[7]。从国外研制情况看,碘工质推力器设计中应重点解决好以下问题。

首先,须确保碘工质与推力器结构化学特性相容。碘工质温度越高,越容易与材料发生反应。因此要选择工作与碘工质接触部分工作温度低,结构简单,材料稳定性好的推力器设计,来减少碘工质的氧化性对推力器的影响。如将于2018年升空的BIT-3射频离子推力器和配套的BRFC-1中和器,为避免工作于高温条件的空心阴极与碘工质接触反应,就在放电室和中和器均采用无阴极的射频结构[7]。

其次,须针对碘工质电离特性,选择优化的工作点,提高推力器性能。Busek研究人员通过分析BHT-200推力器试验结果发现,当放电电压维持在300 V左右时,碘工质的各项放电性能要优于氙气,其中推力平均值高出氙气12%[8]。该结果产生与碘是双原子分子,直接电离产生的I2+贡献的推力大于I+有关。当羽流中的I2+比例超过总离子数的5.7%时,碘工质产生的推力大于氙气工质产生的推力[11]。但是,碘分子的分解能仅为1.57 eV,进入放电室后很容易被分解电离。要提高占比,就需要开展推力器工作点优化试验,再根据试验结果,得出优化的工作点区间。

综上可知,碘工质推力器的设计应依据碘工质特性,在充分利用双原子特性、电离能低、碰撞截面峰值大等优势的同时也要防护碘工质的化学活性给推力器可能造成的影响。

2.1 碘工质贮供系统关键技术分析

目前主流电推进系统的贮供系统是根据惰性气体贮供需求进行设计。然而碘工质常温下为固态,且化学活性较强,因此,碘工质贮供系统需要采用不同于主流电推进系统的贮供系统设计。下面对碘工质贮供系统关键技术进行分析。

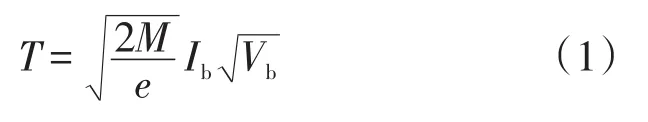

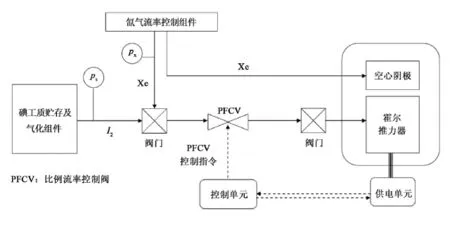

国外进行碘工质推进系统相关试验研究中,使用的两种贮供系统其结构如图1、图2所示。

图1是BHT-200霍尔推力器试验的贮供系统,包括碘工质贮供系统和氙气贮供系统(中和器供气)。氙气贮供系统的技术成熟不再赘述。碘工质贮供系统包括碘工质贮存及气化组件、传输管路及流量控制组件[9]。图2是BIT-3射频离子推力器的贮供系统,BIT-3的贮供系统只有碘工质系统,增加了绝热装置和控制单元[10]。两种系统的原理都是通过气化组件将碘工质加热到一定温度令其升华,贮箱压力达到期望值后,打开阀门,气态工质通过传输管路和流率控制组件进入放电室放电。基于图1、2可知,碘工质贮供系统的关键技术主要包括碘工质气化组件设计和流率控制组件设计。

图1 碘工质BHT-200推力器贮供系统结构图Fig.1 Iodine BHT-200 feed system diagram

图2 碘工质BIT-3贮供系统结构图Fig.2 Iodine BIT-3 feed system diagram

图1、图2中气化组件原理基本相同。碘工质被加热到60℃以上即可升华,对加热系统的功率要求不高,但对加热器的温度精度要求较高[11]。试验中一般要求传输管路的温度高出贮箱约15℃,防止碘工质在传输管路中凝结,造成管路堵塞。Busek公司在碘工质试验时,将碘工质贮存器保持在90℃,传输管路保持在113℃[12]。目前常用的加热方法是将加热带缠在贮箱和传输管路上,根据温度传感器和压力传感器的测量示数来调节加热功率[11]。为了获得良好的恒温环境,要对贮箱进行绝热处理。

工质的流率控制是影响推力器工作稳定性的主要因素,是碘工质推进系统设计最重要的技术环节。工质流率不稳定会影响推力器的性能稳定性,如引起比冲波动,推力不稳定等问题。碘工质的流率调节与氙气流率调节不同的是碘工质首先要从固态升华为气态。工质的气化需要挥发组件来完成且碘工质的工作温度高,现有的流率调节阀不可用。因此,相比于完善的氙气流率控制系统,碘工质的流率调节尚有很大的改善空间。BIT-3射频离子推力器和BHT-200霍尔推力器的碘工质试验中采用了不同的流率控制方法。BIT-3射频离子推力器试验采用的是开环流率控制方法,控制原理是:试验前通过测定碘工质加热温度与前级压力ps以及工质流率的关系图,作为试验中调节流率的依据。根据推力器束流变化,通过调节贮箱的温度来完成工质流率的调节。

BHT-200霍尔推力器的贮供系统采用了闭环流率控制方法,其原理是:以束流的测量信号作为反馈,通过反馈电路发出的调控信号来调节加热温度,再由一个比例流率控制阀来控制传送到放电室的工质流率大小,整个过程都是通过指令由系统自身完成。图1中px与ps分别表示氙气工质贮箱和碘工质贮箱出气口的气体压力[2]。

两种调节方法相比,前者依据温度—流率关系曲线,通过调节碘工质贮存器的加热温度控制流量,属开环控制,控制精度低、调节速度慢,但成本较低,适用于简易的功能性试验;后者传输管路接有特制的比例流量控制阀,采用闭环控制法控制精度高、反馈调节速度快,但成本更高,适用于碘工质推力器的性能试验。

比例流量控制阀也是贮供系统的重要组成。试验中,碘工质的温度接近或高于100℃,目前大多数的流率控制阀的工作温度为45~55℃,在碘工质的工作温度下,流率控制阀的控制精度和工作性能已不能保证。为了满足试验要求的工质流率,Busek公司在试验中使用的比例流量控制阀能在100~130℃的温度下正常工作[10],但要求前级压力不小于1.3×104Pa[11]。

综上,碘工质贮供系统关键技术包括贮存与气化器设计、流量控制器设计,设计方案应重点保证:第一,气化后的气体压力与流量控制器前级压力需求相协调;第二,气态碘传输路径上,各零部件应维持足够高的温度,确保不会出现碘的凝结。

2.2 碘工质在航天器应用的关键技术分析

碘工质应用于空间任务航天器时,碘工质与航天器以及推力器和贮供系统的化学兼容性需要进行考虑。首先,可能存在碘工质被电离喷出后沉积在航天器表面的问题。美国华盛顿大学就碘工质在航天器表面的吸附和脱附平衡问题进行了研究[17]。

推力器羽流如果碰撞到航天器表面,将复合为碘分子。碘分子的脱附速率如式(2):

式中:Γout为碘分子的脱附速率;pv为航天器表面材料在温度T时的饱和蒸气压;p∝为航天器表面所处的背景压力;M为碘分子质量;T为所处的温度;α为表征粒子沉积状态的数值,一般情况下α=1。很显然,当 pv和 p∝相等的时候,Γout=0,在太空中,p∝为零。

相应的,推力器羽流离子碰撞到航天器表面,可引起的碘的吸附速率为:

式中:Γin为蒸发速率;j为碘离子电流密度;Z为碘离子所带的电荷数。

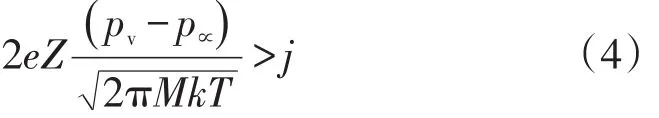

吸附物为单原子离子,脱附物为复合的双原子分子,要保证碘工质不会在航天器表面沉积,须保证Γout>0.5Γin,即:

试验中,取碘离子电流密度典型值j=0.05 mA/cm2。通过计算,当航天器表面的温度T高于-75℃时,羽流在航天器表面的吸附速率小于碘分子的脱附速率,不会造成航天器表面的沉积问题。从一般设计看,高于-75℃温度要求还是容易实现的。

其次,碘工质与空间电推进系统材料的相容性也是碘工质贮供系统设计的关键技术之一。NASA研究人员就碘工质与材料的相容性做了测试,试验列出了碘工质与测试材料在一定温度、一定时间内的反应情况。试验结果表明,200℃以下,与碘工质完全不发生反应的推进系统材料有镍、铬镍铁合金、铂、金、钼、钽、314不锈钢和316不锈钢。通过比对材料成本、物理特性和工艺特性,316不锈钢可作为贮箱和传输管路的备选材料[13]。

由此可见,航天器采用碘工质电推进系统,避免碘工质羽流沉积在航天器上造成污染,其关键在于进行合理的航天器系统设计,确保对羽流沉积敏感的区域,其表面温度高于特定值。而碘工质与电推进系统的相容性则重在材料的选择和推力器结构的设计。

2.3 试验设备防护关键技术分析

碘工质化学活性强且在低温下易凝结。试验时,如试验系统不针对碘的特性进行针对性设计,羽流中的碘离子会复合为分子,沉积在真空舱内壁上,造成真空室污染[17],或沉积在真空泵内,氧化结构并堵塞通道,导致真空泵性能下降甚至损坏真空泵。为了保护真空泵和真空舱,国外研究人员采取了以下措施:

第一,在真空舱内部、羽流后一定距离处安置羽流屏。NASA格林研究中心的研究人员在真空舱内安放了通液氮的V型冷肼来沉积碘工质羽流[18],不仅能减少附着到真空舱内壁的碘工质,还可以有效地降低真空泵的负担。

第二,在真空舱内安装暖灯。羽流屏不能完全的避免碘工质在舱内的沉积,可以在试验结束后打开暖灯,将真空舱内壁上残留的碘工质进行加热升华并抽出[19]。

第三,采用用油扩散泵做主泵。碘工质的特性会对试验中使用的真空泵造成损耗,尤其是主泵。Busek公司在碘工质试验中选取可以通过换油来排出沉积在泵腔内碘工质的油扩散泵作为主泵[20]。

综上,碘工质电推进实验设备设计时,关键在采取各种必要措施,避免碘在真空室、泵腔内沉积,造成真空系统污染或导致真空泵损坏。

3 结论及建议

碘工质在电离特性、价格和对设备要求方面的优势使得碘工质具有成为未来电推进系统主流推进剂的条件。随着航天技术的发展,碘工质推进系统必将成为未来空间电推进系统的重要选择。因此,我国应迅速展开对碘工质空间电推进技术的研究,以适应航天电推进的发展趋势。通过分析碘工质在霍尔推力器和射频离子推力器上应用的几项关键技术,我国发展碘工质电推进技术,需要做到以下几点:

(1)设计符合碘工质放电特性的推力器

由于碘工质与氙气工质在放电特性、物理特性的差异,碘工质推力器的设计在类型选择、材料选择、结构设计和工况设置等方面与氙气推力器也有所不同。另外,由于碘工质在放电室内生成的副产品较多,加速特性与氙气也有所不同,在推力器设计中也应该进行优化。

(2)研制性能稳定的碘工质气化组件

固态工质气化组件稳定性是碘工质推力器能够正常工作的首要条件。气化组件稳定性可以通过分析贮供系统的吸热和散热情况并改善绝热装置来提高,为碘工质流率的调节提供保障。

(3)突破高精度流率控制关键技术

高精度的流率控制是贮供系统的核心技术,也是航天器能够正常在轨运行的必要条件。基于比例流量控制阀的闭环式流率控制法是实现碘工质高精度流率控制最有效途径,研发可在高温条件下使用,与碘材料相容的比例流率控制阀是突破该技术的关键。闭环式流率控制法的精度可以通过改善控制单元来提高。

(4)确保碘工质与电推进系统的相容性

相容性是对碘工质电推进系统的特殊要求。碘工质的应用会带来严重腐蚀、表面沉积等问题,大幅影响电推进系统的可靠性和正常工作。碘工质电推进系统试验中需要考虑兼容性的方面包括推力器、贮供系统、地面试验和航天器污染等。