高速悬浮转子跌落在保护轴承上的碰撞力研究

魏 鹏, 王云峰, 杨 勇, 闫莉佳, 徐龙祥

(1.天津市微低重力环境模拟技术重点实验室 天津航天机电设备研究所,天津 300458;2.南京航空航天大学 机电学院,南京 210016)

主动磁悬浮轴承系统由于具有高速旋转、无机械摩擦、能耗低、噪声小、寿命长、无需润滑以及无污染等优点而被广泛应用于现代工业以及航空领域[1]。在主动磁悬浮轴承系统中,保护轴承是不可或缺的一部分,其作用是支撑静止的转子和防止磁悬浮轴承失效导致转子跌落对系统造成破坏,从而保证系统的可靠性与安全性。转子跌落时产生剧烈的振动、冲击和发热,会导致保护轴承的力学特性的改变甚至损坏,因此研究转子跌落的碰撞力与保护轴承之间的动力学关系,对提升磁悬浮轴承系统的可靠性和安全性具有重要意义。

Schweitzer等[2-3]研究了磁悬浮轴承高速转子跌落的冲击动力学特性,将转子整个跌落过程分为自由落体、冲击碰撞、滑动和纯滚动四个阶段,并分析了保护间隙、摩擦因数和保护轴承阻尼等对跌落过程中系统动力学响应的影响。Hunt等[4]提出了转子与内圈的Hunt Crossley碰撞力模型,并给出了两物体碰撞过程中的弹性恢复系数的确定方法。文献[5-8]讨论了保护轴承的力学模型,并就设计参数、跌落初始条件、滑动摩擦系数、保护间隙大小、不平衡量等因素对转子跌落后系统动力学行为的影响开展了研究。Helfert等[9]采用高速摄像技术从理论和试验两方面研究了转子跌落在保护轴承上的接触问题,通过建立精确的摩擦力模型和滚动轴承模型分析了转子跌落在保护轴承上的强非线性动力学行为,利用高速摄像技术捕捉到了转子跌落后保护轴承的加速过程,通过图像识别技术得到了转子、保护轴承内圈和外圈以及滚动体各个时刻的位移、速度、加速度的分布图等,进而得到了转子与保护轴承接触时摩擦力的大小。Zeng[10]研究表明,当转子跌落在保护轴承上的振幅达到了保护间隙时,极容易导致保护轴承的损坏,该文献提出了几种可以减小转子跌落在保护轴承上振动与冲击的方法,从而提高了保护轴承的使用寿命。朱益利等[11]提出在传统保护轴承外圈加弹性环的方式来提高其在主动磁悬浮轴承系统中的工作性能,仿真结果表明,选用合适的弹性环有利于降低转子跌落后的振动幅值。Fumagalli[12]建立了磁悬浮转子跌落在以石墨环、铍青铜环、铜环和尼龙环为固定环作保护系统的跌落试验台,其中通过支撑弹簧来支撑固定环,试验测量了跌落过程中转子轴心轨迹和初次碰撞力的大小,并分析了不同材料对转子跌落过程系统动力学响应的影响。

研究表明保护轴承的损坏主要是由于转子跌落在保护轴承引起的巨大振动与冲击造成的,但针对转子跌落在保护轴承上的碰撞力大小开展的研究较少,本文为了更为准确的研究转子跌落在保护轴承上的动力学行为,建立了转子跌落在保护轴承上的非线性碰撞力模型,提出了转子跌落在保护轴承上的碰撞力测量方案,并设计了碰撞力测量装置,对不同初始条件下转子跌落试验进行了研究,并将实验结果与模型计算结果进行了对比分析。以期为新型保护轴承的设计提供理论依据和必要的参考。

1 碰撞力模型

磁悬浮轴承失效后,转子与保护轴承内圈之间的接触力分为法向碰撞力和切向摩擦力两部分,其中以法向碰撞力为主。假定转子为刚性,且碰撞过程中保护轴承只产生弹性变形。为分析两者之间的碰撞力,建立转子和保护轴承内圈的力学模型如图1所示。其中,Fn为法向碰撞力;c为转子与内圈之间的接触阻尼;k为转子与内圈之间的接触刚度;x为转子与内圈之间的径向相对位移。

图1 转子和保护轴承系统的力学模型Fig.1 The mechanical model of rotor and the protection of bearing system

图2 法向碰撞力与位移关系Fig.2 Relationship between normal contact force and displacement

式中:Fe,Fd为弹性力,阻尼力;α为引入的阻尼系数。

根据Hertz接触理论[13-14],对于点接触,两物体碰撞的弹性力取Fe=kx3/2;对于线接触,两物体碰撞的弹性力取Fe=kx10/9,转子跌落后与保护轴承内圈的碰撞接触属于线接触,取n=10/9。于是得到转子跌落在保护轴承上与保护轴承内圈发生碰撞接触的非线性碰撞力数学模型为

(2)

由式(2)可以列出转子跌落在保护轴承上的系统等效动力学方程

(3)

式中:me为转子跌落在保护轴承上的等效质量;ke为转子跌落在保护轴承上的等效刚度系数。

2 试验系统

为研究转子跌落与保护轴承之间的碰撞力,设计碰撞力测量系统图如图3所示,主要包括带有碰撞力测量装置的磁悬浮轴承试验台、磁悬浮轴承控制器、变频器、电荷放大器、动态信号采集分析仪、Labview数据采集仪、控制计算机及附属元件等部分。图4给出了整个碰撞力测量试验过程中所用到的试验装置。

图3 转子跌落试验原理图Fig.3 The schematic diagram of rotor drop test

图4 转子跌落整体试验装置Fig.4 The test device of rotor drop

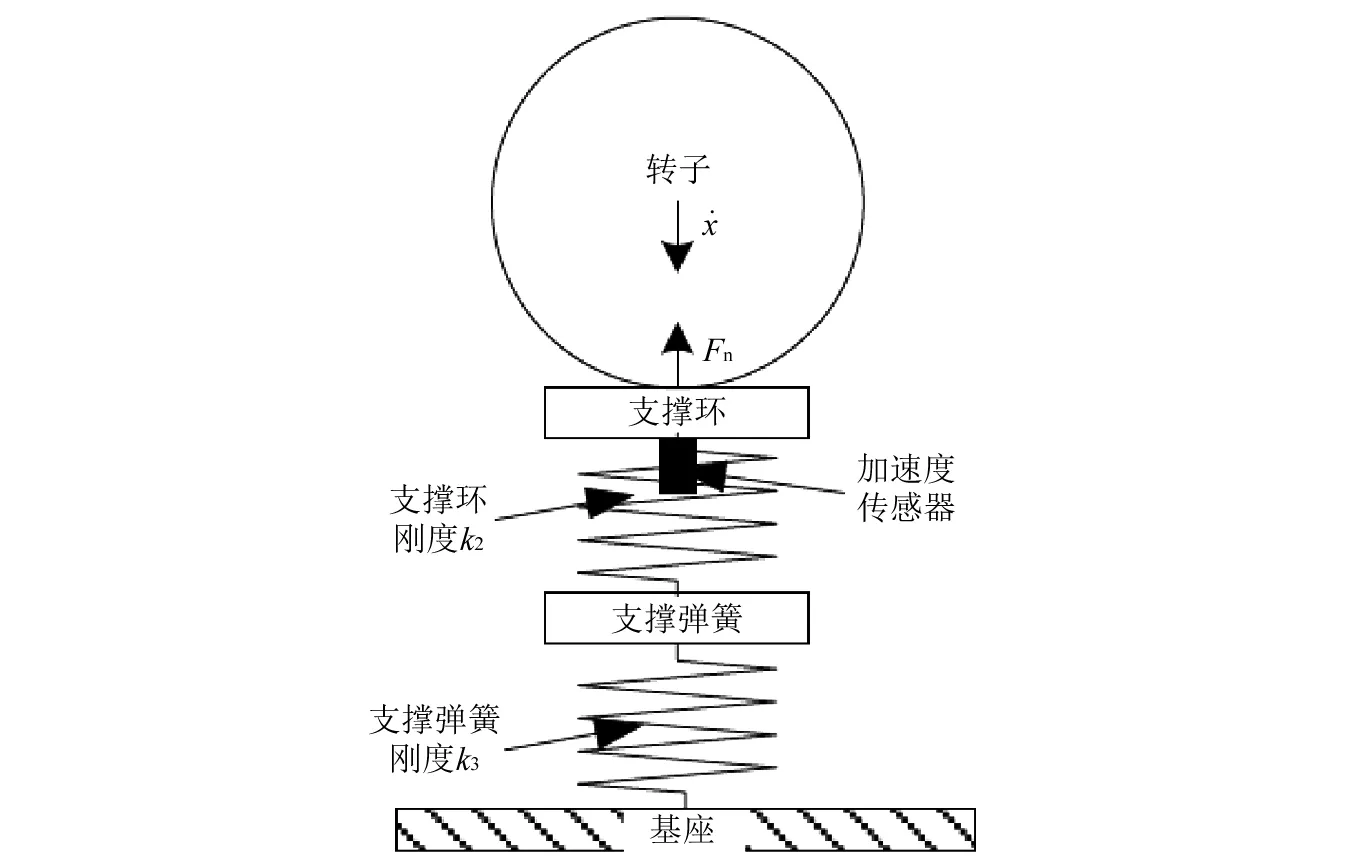

为测量碰撞力,设计测量装置如图5所示,该装置是整个测试系统的核心,包含有转子、保护轴承、支撑环、轴承座、两个正交安装的压电式加速度传感器、四个对称安装的支撑弹簧、调位螺钉和锁紧螺母组成。其中保护轴承型号为HRB61801;调位螺钉、锁紧螺母和支撑弹簧用于保证碰撞力测量装置与转子的同轴度,通过轴承座来保证测力保护轴承的位置;两个正交安装的压电式加速度传感器用于测量转子跌落在保护轴承上支撑环的振动加速度信号;通过磁悬浮轴承系统内置的电涡流位移传感器测量转子的径向位移。转子稳定悬浮时,转子与保护轴承之间的径向间隙为0.125 mm,转子与径向磁轴承之间的间隙为0.4 mm,根据支撑弹簧的刚度确定该碰撞力测量装置可以测量最大值不超过200 N的冲击力。碰撞力测量装置基本参数,如表1所示。

1. 加速度传感器 2. 轴承座 3. 保护轴承 4. 支撑环5. 支撑弹簧 6. 锁紧螺母 7. 调位螺钉

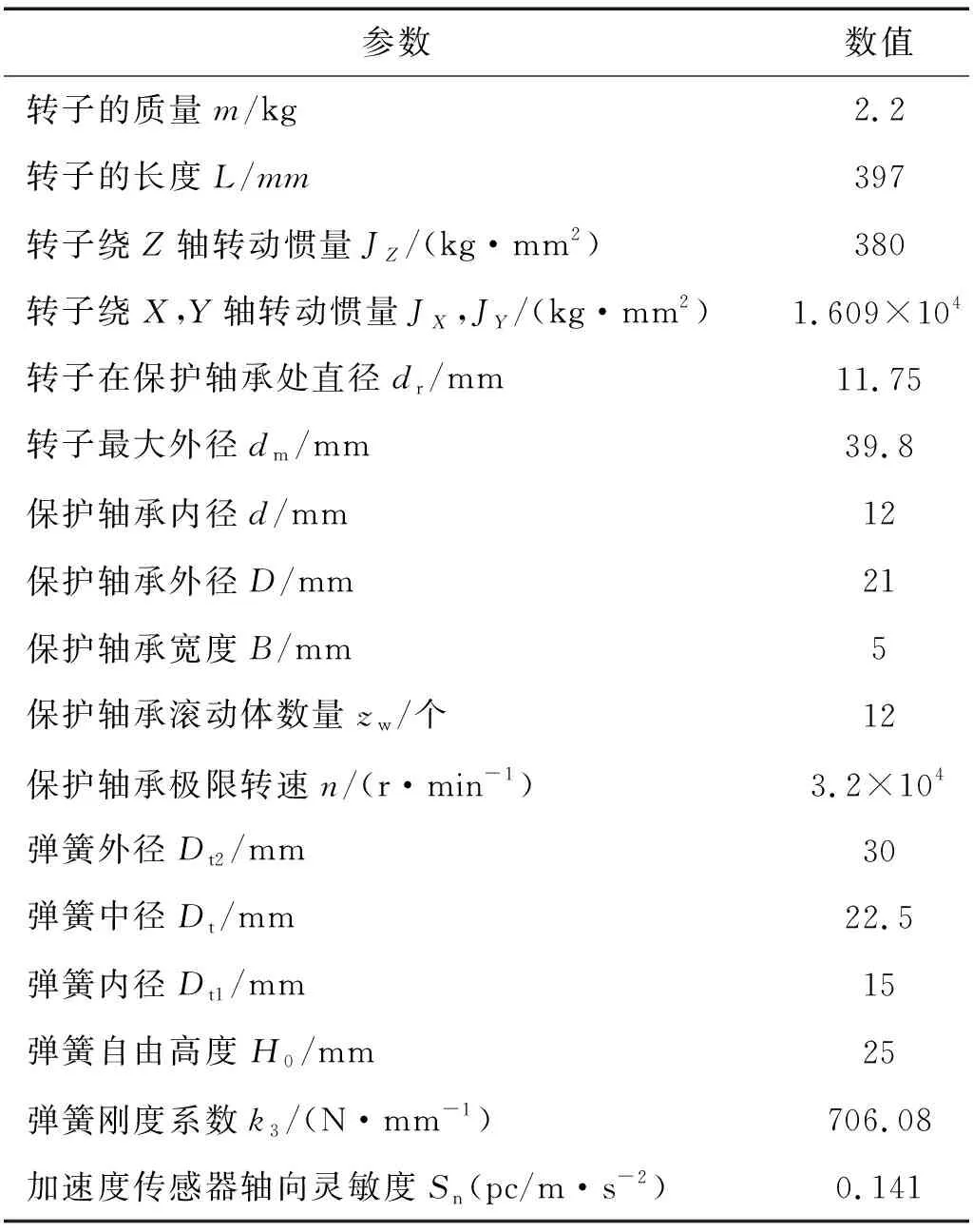

表1 碰撞力测量装置参数表Tab.1 Parameters of contact force measuring device

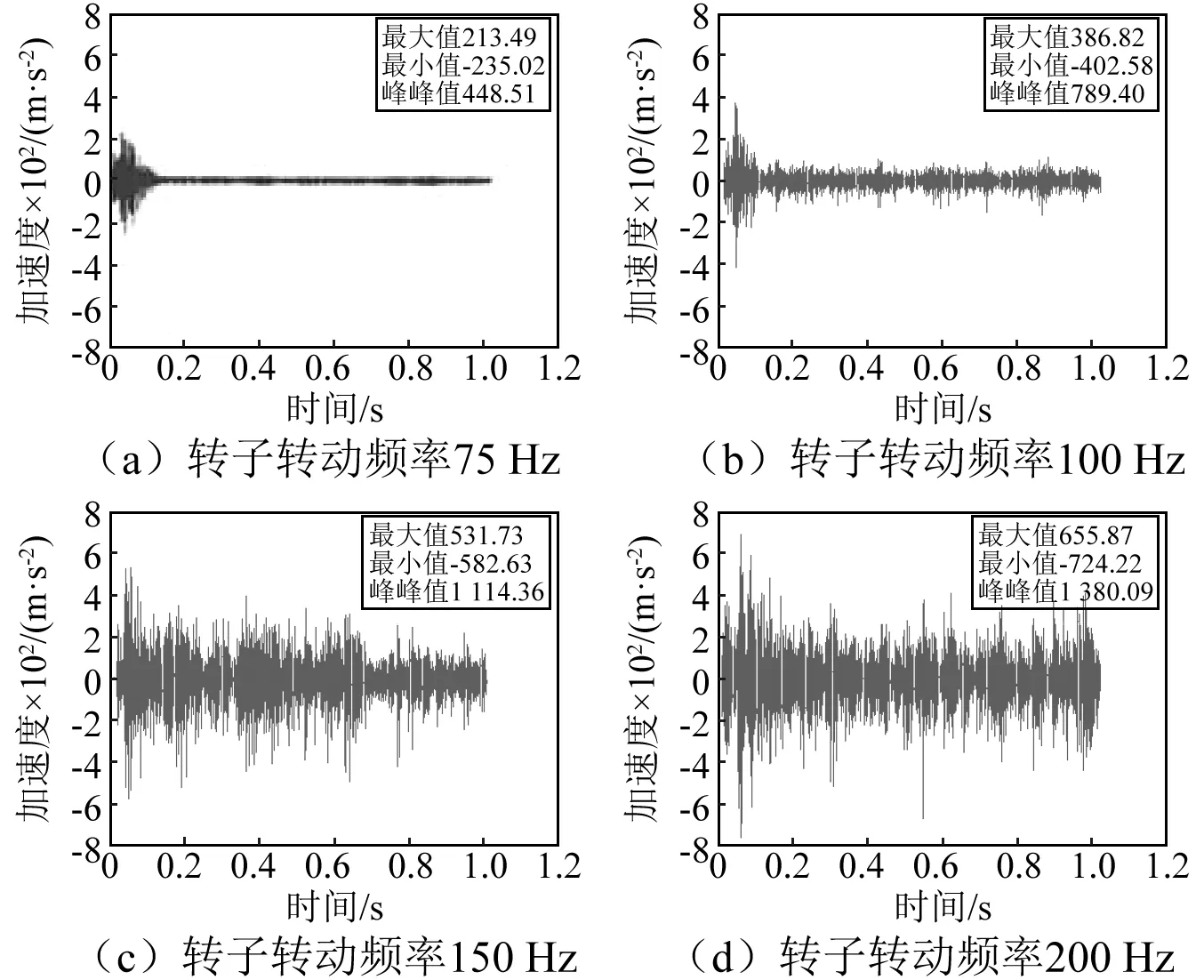

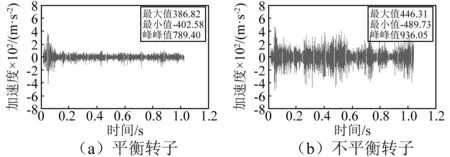

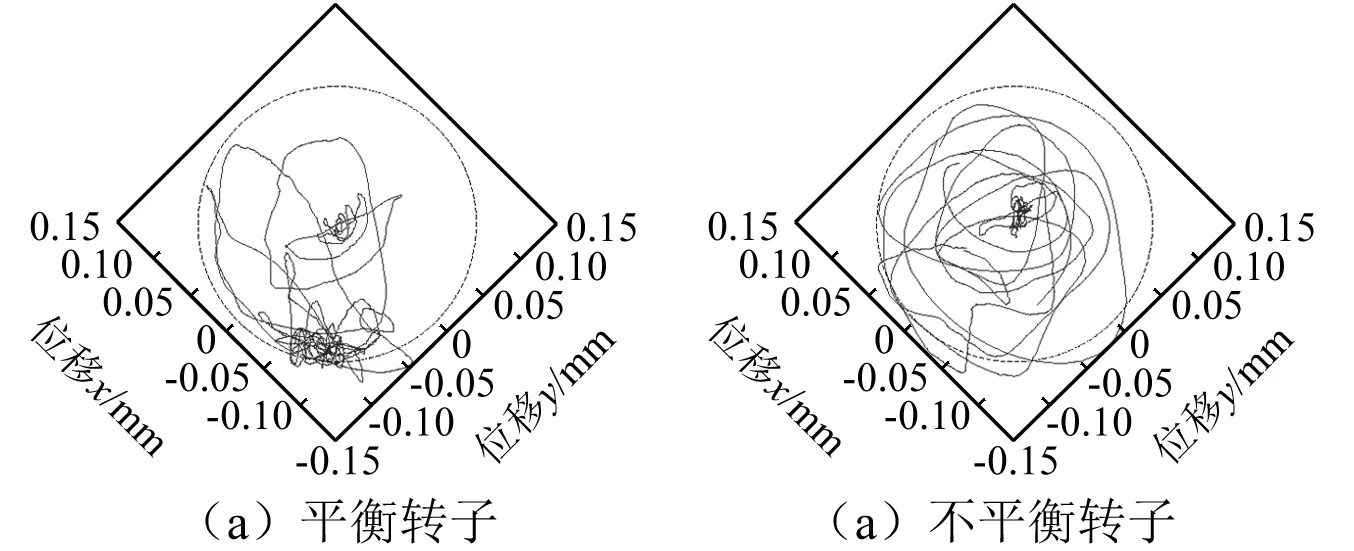

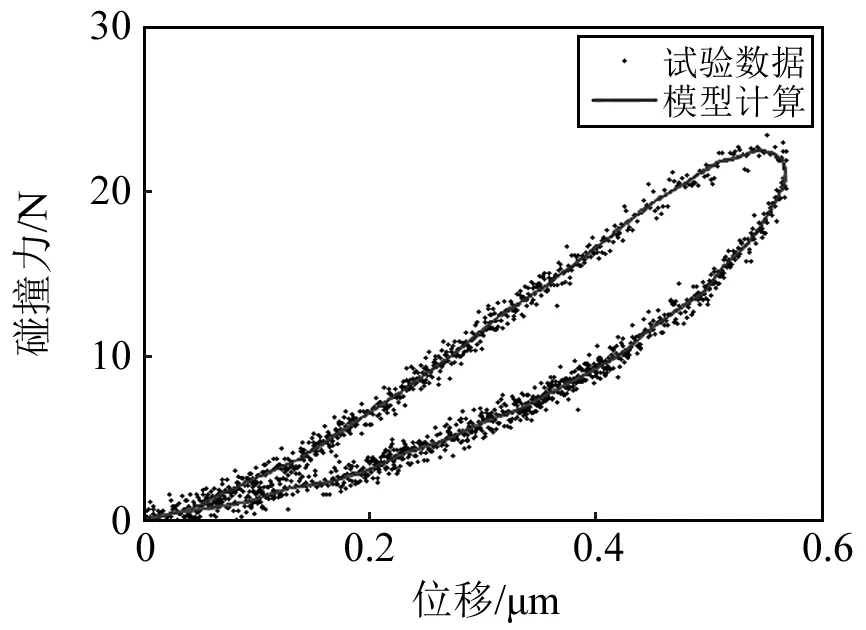

碰撞力测量装置中的加速度传感器固定在支撑环底部,转子跌落后与保护轴承发生碰撞,进而引起支撑环的振动,通过加速度传感器测量转子跌落后支撑环的振动加速度信号。碰撞力测量装置中支撑环由四根尺寸和刚度完全相同的弹簧支撑,其模型可简化为图6的形式,当支撑弹簧的刚度k3取的相对较大(k3>k2)时,转子跌落后支撑环振动的加速度信号只能通过支撑环的弹性变形来测量,同时来自基座的噪声也引入到加速度信号中;当支撑弹簧的刚度k3取的相对较小(k3 图6 支撑刚度模型Fig.6 The model of bracing stiffness 转子跌落试验之前,必需对碰撞力测量装置进行标定,然后利用标定好的测量装置进行碰撞力测试。 由于碰撞力测量装置本身的非线性影响,用不同大小的冲击力对碰撞力测量装置进行标定时得到的传递关系会发生改变。为了减小非线性影响,将冲击力划分为(0,50 N)、(50 N,80 N)、(80 N,110 N)、(110 N,140 N)、(140 N,170 N)、(170 N,200 N)六个区间,在每个冲击力区间内碰撞力测量装置的传递关系近似线性,满足关系: Xi(ω)=Hi(ω)Fi(ω),i=1,2,…,n (4) 式中:Xi(ω)、Hi(ω)、Fi(ω)分别为频域内区段i的系统响应、传递函数、和频域力锤敲击力,n为划定的区段数。 标定时用力锤分别沿垂向和水平方向以不同幅值的力敲击保护轴承,然后采集力合加速度信号以得到其传递关系。 系统带宽设置为0~20 kHz,碰撞力测量装置在竖直方向不同冲击力区间上的传递函数,如图7所示,不同冲击力区间上冲击力与加速度最大值关系如图8所示。 图7 测量装置竖直方向不同冲击力区间上的传递函数Fig.7 Transfer function of different impact forces in vertical direction of measuring device 图8 竖直方向不同力区间冲击力与加速度最大值关系Fig.8 The relationship between different impact forces and the maximum acceleration in vertical direction 测试转子跌落在保护轴承上的碰撞力时,首先根据转子跌落后支撑环的振动加速度最大值参照图8确定碰撞力区间,进而确定传递函数Hj(ω),然后根据式(5)求解得到碰撞力值。 (5) 图9 水平分力Fx实测与标定值对比Fig.9 The comparison of Fx from test results and calibration 图10 竖向分力Fy实测与标定值对比Fig.10 The comparison of Fy from test results and calibration 当磁悬浮轴承系统正常工作时,转子不与保护轴承接触,通过变频器控制电机驱动转子在某一转速下旋转。进行转子跌落试验时,同时切断变频器电源和磁悬浮轴承系统的控制器,转子将以初始转速开始跌落,并与保护轴承发生碰撞。通过加速度传感器测量转子跌落后支撑环的振动加速度信号,转子轴心位移可以通过系统中的四个径向电涡流位移传感器测得,加速度信号和位移信号均通过Labview数据采集仪采集。 试验时,令转子分别以60 Hz、100 Hz、150 Hz和200 Hz的频率转动,并分别进行跌落试验,跌落后1.0 s内测得支撑环的振动加速度信号如图9所示,通过四个电涡流位移传感器合成转子跌落后0.2 s内的轴心轨迹,如图10所示。 由图11(a)~(d)可见随着转子初始转速不断升高,转子跌落后支撑环的振动加速度信号不断增大,表明转子初始转速越高,转子跌落后保护轴承受到的振动冲击越大。其中转子以初始转动频率200 Hz跌落后支撑环的振动加速度最大值达到了655.87 m/s2,峰峰值达到了1 380.09 m/s2;另一方面,支撑环振动加速度信号的最大值均出现在转子开始跌落后的0.1 s范围内,结果表明转子跌落后0.1 s范围内,保护轴承受到的振动和冲击达到最大值,但并非出现在初次碰撞时;在转子初始转动频率小于100 Hz时,转子跌落后产生剧烈振动的加速度信号主要在转子开始跌落后0.2 s范围内;随着转子初始转速不断升高,转子跌落后剧烈振动的加速度信号持续时间不断延长。 图11 转子不同初始转速跌落后支撑环的振动加速度信号Fig.11 The vibration acceleration signal of the support ring after different initial rotor speed drop 由图12可见磁悬浮系统失效后转子并不是马上就跌落在保护轴承上,由于转子本身存在一定的不平衡量,在不平衡力的作用下转子首先绕保护轴承中心旋转,然后与保护轴承发生碰撞;随着转子初始转速不断升高,转子跌落后更易于出现涡动现象。 图12 转子不同初始转速跌落后的轴心轨迹Fig.12 Trajectories of rotor with different initial speed drop 以上转子跌落试验在每个初始转动频率下分别进行了三次,转子以低于100 Hz的初始转动频率跌落后主要表现为冲击弹跳和底部振荡,未出现涡动现象;转子以初始转动频率150 Hz跌落后出现了一次涡动现象,且跌落后涡动仅持续了两圈;以初始转动频率200 Hz跌落后转子三次均出现了涡动现象,其中一次还出现了反向涡动,如图12(d)所示,其余产生的涡动现象均为正向涡动。 为了验证不平衡量对转子跌落在保护轴承上动力学响应的影响,试验中采用在转子上附加不平衡螺钉的做法以改变转子的动平衡等级,在距离转子轴心15 mm处旋入质量为0.8 g的螺钉,相当于动平衡等级G6.3。分别对平衡转子和动平衡等级G6.3的不平衡转子在初始转动频率100 Hz下进行跌落试验,测量转子跌落后支撑环的振动加速度信号和转子轴心轨迹。平衡转子和不平衡转子跌落后1.0 s内支撑环的振动加速度信号如图13所示,跌落后0.2 s内两种转子的轴心轨迹,如图14所示。 图13 不同动平衡等级转子跌落后支撑环的加速度信号Fig.13 The acceleration signal of the support ring after different dynamic balance rotor 图14 不同动平衡等级转子跌落后的轴心轨迹Fig.14 Trajectories of rotor after different dynamic balance rotor 由图13中两种转子加速素响应信号对比可见,由于不平衡量的影响,使得转子跌落后支撑环的振动加速度信号幅值明显增大,表明不平衡量的引入使得转子跌落后保护轴承受到的振动冲击增大。由图14(b)可压发现,由于不平衡量的影响,使得转子跌落后迅速实现了涡动。 测得转子跌落产生的加速度信号后,利用式(5)即可得到碰撞力的值。为得到完整的转子跌落碰撞动力学模型,以深入研究转子跌落过程的动力学特性,须对式(3)中参数me和ke进行识别。 令转子在设定工作转速4 500 r/min(75 Hz)时跌落,测得1 s内转子跌落碰撞的加速度响应如图15所示。加速度响应最大值为323.25 m/s2,对应图8中(80 N,110 N)碰撞力区间,利用式(5)得到碰撞力如图16所示,可见,转子跌落在保护轴承上的初次碰撞力幅值为73 N,最大恢复力幅值为136 N。 图15 75 Hz转速下转子跌落碰撞加速度响应Fig.15 The acceleration response of 75 Hz speed rotor under drop impact 图16 转子跌落碰撞力Fig.16 The contact force after rotor drop 两个具有规则形状的物体发生简单碰撞时,满足关系: vo=εvi (6) 式中:vo表示碰撞后的相对速度;vi表示碰撞前的相对速度;ε为弹性恢复系数。 通常弹性材料在低速范围内(小于0.5 m/s)满足线弹性变化,即: ε=1-αvi (7) 由加速度传感器测得转子与保护轴承第一次碰撞的接触时间为3.8 ms,由电涡流位移传感器测得转子振动位移,对位移进行微分处理,得到转子跌落后第一次与保护轴承碰撞之前的冲击速度为0.049 5 m/s,碰撞之后的初始反弹速度为0.035 2 m/s,进而可得到转子与保护轴承碰撞过程的弹性恢复系数ε≈0.7,阻尼系数α≈6。将系数α代入公式(3)中,得到仅含有待定参数me和ke的动力学方程。 考虑到系统的动力学模型具有强非线性,直接辨识的难度较大,为简化计算,本文采用先辨识系统的等效刚度ke,然后在此基础上辨识等效质量me的策略,将被辨识的模型等效为线性系统,降低了计算复杂度,有利于工程实用。 辨识等效刚度时,将式(2)的碰撞力模型改写为: F=key (8) (9) 式中:Fp=[F1F2…Fp],yp=[y1y2…yp],分别表示由采集得到的前p个碰撞力和广义位移信号组成的向量。辨识采用NR-LMS算法[16],求解过程为: F′(n)=ke(n)y(n) (10) e(n-1)=F(n-1)-F′(n-1) (11) e(n-2)=F(n-2)-F′(n-2) (12) (13) 式中:F′(n)为第n个采样时间点碰撞力的估计值;μ为控制步长参数;γ1、γ2和γ3用来控制3个时间步的误差与输入乘积对更新参数的贡献。 辨识等效质量me与辨识ke相似,根据式(3)将系统动力学模型改写为: (14) 取p=10,μ=0.5,γ1=0.6,γ2=0.3,γ3=0.1,辨识ke和me的迭代过程如图17和18所示,可见,等效刚度收敛于1.2×106N/m10/9,等效质量收敛于0.55 kg,收敛精度不小于95%。 图17 等效刚度ke迭代情况Fig.17 The iteration of equivalent stiffness ke 图18 等效质量me迭代情况Fig.18 The iteration of equivalent mass me 图19 模型与试验结果对比Fig.19 The comparison of model and test results 本文基于Hertz接触理论,建立了磁悬浮系统中转子跌落后与保护轴承之间的非线性碰撞力模型和系统的动力学模型;设计了碰撞力测量装置,对不同初始条件下转子跌落进行了试验研究,并对系统动力学模型中等效质量和等效刚度参数进行了辨识。 本文试验结果表明,转子初始转速和不平衡量的值越高,转子跌落后保护轴承受到的振动冲击越大,越容易出现涡动现象;转子跌落后0.1 s范围内,保护轴承受到的振动和冲击达到最大值,但并非出现在初次碰撞时;利用试验测得位移数据对模型参数进行辨识,并将模型得到的碰撞力与实测碰撞力对比,证明了模型的有效性。 考虑到转子跌落在保护轴承上的运动过程是一个高度非线性的动力学过程,该非线性的动力学过程受多方面因素的影响,须在后续的工作中进一步研究。

3 转子跌落测试

3.1 测量系统标定

3.2 跌落碰撞试验

3.3 碰撞力模型验证

4 结 论