组合型气囊参数对缓冲特性的影响分析

李建阳,周 宇,王红岩,竺梅芳

(1.航天工程大学士官学校,北京102249;2.陆军装甲兵学院,机械工程系,北京100072;3.北京空间机电研究所,北京100094)

1 引言

气囊由于其重量轻、成本低、折叠后所占空间小等优势,基于气囊的冲击缓冲系统已经被广泛应用于无人机回收[1]、重装空投[2-3]及航天器着陆回收[4-6]等领域。美国为猎户座飞船研制了两代采用组合型气囊的回收气囊系统[7-9],每组组合型气囊都由一个排气型气囊(大囊)和一个密闭型气囊(小囊)组成,能够综合密闭型气囊可在缓冲后期对飞船提供弹性支撑和排气型气囊可压缩排气快速吸收飞船动能的优点。国内在气囊系统研究主要有密闭式气囊、重装空投采用的自充气式气囊和无人机回收用单排气式气囊,并正在为新一代载人航天器研制组合型气囊。这是我国首次将气囊缓冲方式运用在载人航天领域,对组合型气囊缓冲特性的研究还不够深入。

检验组合型气囊的缓冲特性主要有缓冲试验和数值仿真两种方式。本文针对我国目前在组合型气囊研究在缓冲特性数值分析方面的空白,通过动力学方程、气体热力学基本方程建立组合型气囊解析模型,利用该模型对组合型气囊几个参数对缓冲特性的影响进行分析和验证,以期为组合型气囊的设计和应用提供参考。

2 缓冲过程动力学模型

2.1 组合型气囊工作过程

本文研究的组合型气囊由排气型气囊和密闭型气囊组成,由于横向圆柱式气囊有利于降低载荷-气囊系统重心,因此两个气囊均采用横向圆柱式气囊(Horizontal Cylinder Airbag,HCA),密闭型气囊位于主气囊内部,主气囊和内囊均与载荷底部连接。组合型气囊基本工作过程一般分为4个阶段[10],如图 1 所示。

图1 组合型气囊缓冲过程示意图Fig.1 diagram of cushioning process of combined airbag

将主气囊绝热压缩、排气释能和内囊绝热压缩过程作为一个系统进行研究,为方便进行理论计算,本文建立的缓冲气囊工作过程解析模型将基于以下5点假设:

1)为保证气囊的断裂强度,气囊采用织物的弹性模量较大,因此忽略气囊织物的弹性。在气囊充气和压缩过程中,气囊截面的周长保持不变。

2)气囊加工时都要对织物进行涂层处理,织物的透气性很小,因此忽略气囊织物的透气性。

3)气囊内的气体为理想气体,且气囊内部各处的压力和温度是相同的。

4)相对于载荷质量,囊内气体和气囊织物的质量均忽略不计。

5)载荷垂直下落。

2.2 横向圆柱式气囊接触面积及体积模型

由于忽略气囊织物材料的弹性,故如图2所示的横向圆柱式气囊的截面周长与压缩前圆形截面的周长相等,易由几何关系得到载荷与气囊接触截面的宽度La如式(1):

图2 横向圆柱式气囊压缩后截面图Fig.2 Cross section of compressed HCA

式中,La为载荷与气囊接触截面宽度;D为气囊压缩之前圆形截面直径,即气囊高度;z为气囊压缩后剩余高度。故可得气囊包围的体积V如式(2):

式中,Lt为载荷与气囊接触面积长度,即气囊轴向长度。因此可得载荷与气囊的接触面积A如式(3):

2.3 缓冲过程基本运动方程

根据牛顿定理易建立图1所示气囊受载缓冲时的动力学方程如式(4):

式中,M为载荷质量;pm为主气囊内部气压,pi为内囊内部气压,pa为外界大气压,Am、Ai分别为载荷与主气囊和内囊的接触面积。

缓冲气囊触地后排气口开启前,气囊处于绝热压缩阶段。又由于内囊是密闭型气囊,故内囊在整个缓冲过程中都是绝热过程。因此,主气囊压缩过程可分为绝热压缩和排气释能两个过程。根据理想气体的绝热方程,并结合式(4),可得绝热压缩过程中主气囊内压pm如式(5):

对于排气释能过程,由喷管流动理论[11]可知气囊排气时的气体流量如式(6):

式中,K为流量系数,ut为排气口处的气体流速,Se排气口面积,ρt为排气口处的气体密度,pt为排气口处的压强,Tt为排气口处的温度。气囊排气过程中,气体流出排气口的流速可按式(7)计算[12]:

将式(7)代入式(6),由于排气口较短,排气口处的压强等同于外界大气压,即pt=pa,得到排气时的气体流量如式(8):

积分可得剩余气体质量如式(9),气囊内气体压力如式(10):

3 对缓冲特性的影响分析

为研究组合型气囊参数对缓冲特性的影响,以某型大载重回收系统样机载荷及气囊参数为例,建立大载重-组合型气囊系统缓冲过程解析计算模型,其参数如下:有效载荷质量5.5 t,环境大气压力101 325 Pa,主气囊和内囊初始充气压力均为1倍大气压,初始温度293 K,主气囊高度1.3 m,轴向长度1.4 m,内囊高度0.5 m,轴向长度0.8 m,主气囊上设置2个排气口,排气口直径为0.17 m,着陆初速度6 m/s,当载荷过载7g时主气囊排气口开始排气。

3.1 排气口尺寸对缓冲特性的影响

排气口尺寸是决定气囊缓冲效果的主要因素之一[1]。为分析过大或过小的排气口尺寸对缓冲特性的影响,计算3种不同排气口尺寸分别为(0.5D0、D0、1.5D0,其中 D0=170 mm)时,气囊的缓冲特性曲线如图3所示。

图3 排气口尺寸对缓冲特性的影响Fig.3 Effect of orifice size on cushioning characteristics

当排气口直径为0.5D0时,由于能量得不到及时的释放,最大过载达到13g,并出现较大的反弹。当排气口直径为1.5D0时,囊内压力下降过快,缓冲时间变短,缩短了缓冲系统的吸能过程,第一次冲击时返回舱减速不充分,使得剩余速度较大,第二次冲击时内囊压力峰值增大较多。

3.2 排气口开启时机对缓冲特性的影响

采用加速度控制排气口开启,为分析排气口开启时机先后的影响,不同排气口开启阈值( -1g、4g、7g、10g)时的气囊缓冲特性曲线如图4所示。

图4 排气口开启时机对缓冲特性的影响Fig.4 Effect of venting time on cushioning characteristics

从图4可以看出,当缓冲气囊的排气口一直处于打开状态时,返回舱的加速度峰值为9.2g;当加速度阈值为4g和7g时,加速度峰值有所下降;而当加速度阈值为10g时,返回舱的加速度峰值为10.2g,反而比排气口一直打开时的加速度峰值要大。因此,当加速度阈值为4g或7g时排气口打开,气囊压力的峰值和冲击加速度峰值均处在较为合理的范围内。

3.3 气囊初始充气压力对缓冲特性的影响

3.3.1 主气囊初始充气压力对缓冲特性的影响

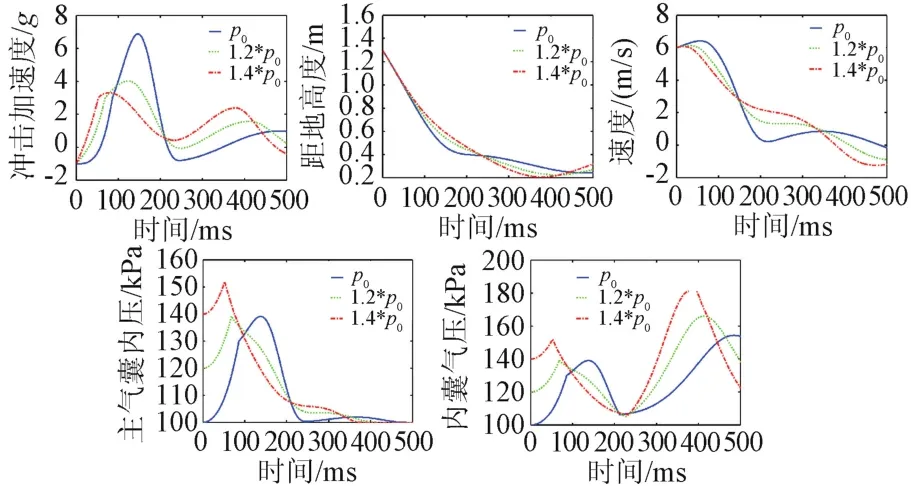

工程实际中,气囊初始充气压力通常等于或略大于外界大气压力,因此计算3种主气囊初始充气压力下的缓冲特性,分别为p0、1.2p0、1.4p0,其中p0=101 325 Pa。计算得到缓冲特性曲线对比如图5所示。

图5 主气囊初始充气压力对缓冲特性的影响Fig.5 Effect of initial pressure of main airbag on cushioning characteristics

主气囊初始充气压力增大能够有效降低冲击加速度峰值,但是第一次冲击后的剩余速度有所增大,第二次冲击时内囊的最大压力会增大,给内囊的材料强度提出更高的要求,而且考虑到高压气源的质量,主气囊初始充气压力不宜过大。

3.3.2 内囊初始充气压力对缓冲特性的影响

计算3种内囊初始充气压力下的缓冲特性,内囊初始充气压力分别为p0、1.2p0、1.4p0。计算得到缓冲特性曲线对比如图6所示。

由图6可以看出,在主气囊充气压力相同的情况下,内囊初始充气压力增大会导致内囊受压缩后最大内压的增大,但是由于内囊与返回舱的接触面积较小,对最大冲击加速度和剩余速度的影响不大。考虑内囊体积较小,增大内囊的充气压力会对内囊织物材料强度提出更高的要求,因此,内囊充气压力不宜过大。

图6 内囊初始充气压力对缓冲特性的影响Fig.6 Effect of initial pressure of inner airbag on cushioning characteristics

3.4 内囊高度对缓冲特性的影响

为分析内囊高度对缓冲特性的影响,计算不同内囊高度(0.3 m、0.5 m、0.7 m)的气囊系统缓冲特性,结果如图7所示。

图7 内囊高度对缓冲特性的影响Fig.7 Effect of inner airbag height on cushioning characteristics

从图7可以看出,当内囊高度较小时,内囊触地较晚,在外气囊的缓冲作用结束后,载荷在重力及剩余速度的作用下再次加速,引起了第二个峰值。同时由于此时内囊高度较小,造成吸收相同的能量时内囊压力较高,因此对气囊织物强度要求较高。但由于内囊与有效载荷接触面积也相应较小,所以第二个过载峰值并无显著增大。内囊的高度太大会占用主气囊的容积,减小主气囊缓冲吸能能力(第一次冲击的加速度峰值和主气囊内压减小)。因此,对于组合型气囊,内囊的高度对缓冲后期出现的反弹和第二个峰值的控制非常重要,需进行优化设计。

4 参数改进与验证

根据上述研究,该型气囊可通过改变排气口直径、主气囊初始充气压力和排气开启时机等方式,来提高其缓冲性能。通过解析计算模拟不同参数条件下的缓冲特性,以缓冲过程最大过载为主要考核指标,计算得出不同参数条件下的最大过载如表1所示。

由表1可知,该型气囊排气口尺寸可以适当增大,但是为了充分发挥主气囊的缓冲作用,排气口直径不宜大于210 mm;主气囊初始充气压力的选择需要综合考虑最大过载与因增压导致的气体质量增大等方面的影响,因此,主气囊初始充气压力宜选用5~15 kPa之间;排气开启时机对最大过载有一定的影响,开启阈值为4g时最大过载最小,因此开启阈值可选为4g。

表1 不同参数条件下的最大过载Table 1 Maximum acceleration under different parameters

综合上述结果,在保持气囊外形尺寸不变的条件下,提出气囊改进方案,改进前后参数如下:

1)改进前:排气口直径170 mm,主气囊充气压力p0,内囊初始充气压力1.3p0,排气开启阈值0g,着陆初速度7.8 m/s;

2)改进后:排气口直径200 mm,主气囊充气压力1.1p0,内囊初始充气压力1.3p0,排气开启阈值4g,着陆初速度7.8 m/s。

分别对改进前后的两组缓冲气囊的缓冲特性进行对比,如图8所示。

图8 改进前后气囊缓冲特性对比Fig.8 Comparison of cushioning characteristics before and after improvement

由图8可以看出,所提出的气囊改进方案能够延长缓冲过程,显著减小缓冲过程中的最大过载,在发挥主气囊缓冲作用的情况下,内囊也能对载荷起到一定的缓冲作用。改进达到了预计效果,也验证了上文的建模和分析的有效性。

5 结论

1)本文建立的组合型气囊缓冲过程动力学模型,以及基于其进行的参数分析的有效性,通过最后的改进对比得到了验证。

2)气囊排气口直径过小会因能量得不到及时的释放而出现较大的过载与反弹,过大会因压力下降过快缓冲时间变短而缩短缓冲吸能过程导致较大的剩余速度与第二次内囊压力峰值。

3)适当延迟排气口开启时机,可以降低缓冲过程加速度峰值;但若过晚,则加速度峰值会比排气口一直打开时更大。

4)气囊初始充气压力可以略高于外界大气压力,但需要综合考虑缓冲效果和充气气源质量,不宜过大;内囊初始充气压力由于内囊与返回舱的接触面积较小,对最大冲击加速度和剩余速度的影响不大。

5)内囊高度较小,易造成内囊压力偏高;内囊高度太大会因占用主气囊容积而减小主气囊缓冲吸能能力;对缓冲后期出现的反弹和第二个峰值的控制非常重要,需进行优化设计。