一种高效的齿轮齿面偏差在机测量方法研究

周雯超,朱晓春,丁文政,孙晓敏

(南京工程学院 江苏省先进数控技术重点实验室,南京 211167)

0 引言

齿轮测量是确保齿轮质量和精度的关键步骤[1],在传统的齿轮制造过程中,齿轮的误差测量是通过独立的齿轮测量仪器来完成的[2],这种工艺过程增加了齿轮制造过程的成本和制造周期,另外对于高精度和大尺寸的齿轮,离线测量会给高精度齿轮的二次装夹以及大齿轮的搬运过程带来很大麻烦。因此,充分利用数控磨齿机床工已有的数控轴,开发在机测量功能,构成一个具有加工和测量功能的齿轮制造的闭环系统,能大大提高齿轮加工质量和效率。近年来,研究学者对齿轮在机测量进行了大量研究。高峰[3]利用数控磨齿机的回转轴(C轴)以及径向进轴(X轴)给运动形成的理论渐开线建立了数学模型,进行了齿轮误差的在机测量,而对于测量区域的选取、测量点数无明确规定。王志永[4]提出了一种针对螺旋锥齿轮的展成法在机测量方法,对理论齿面离散化,在齿长方向上取9列,齿高方向上取5行共45个离散点,但没有明确说明测量点数的选取依据。杨灵敏[5]选取6组不同的测量点数对齿面误差进行了在机测量,在保证精度和效率的情况下得出最佳点数,但没有具体分析如何数确定测量点的数量。黄腾蛟[6]采用等径向长度采样法,选取了10个测量点,但没有给出测量间距确定的依据。

在机测量,不仅要求所测的数据点能反应被测对象的误差信息,同时还应提高在机测量的效率。本文针对齿轮齿面偏差的在机测量,在保证测量精度的前提下,提出了一种高效的在机测量方法。通过建立齿轮齿面的测量模型,对测量点进行了优化。优化重点聚焦于测量区域的确定、基于法曲率半径的测量点数量规划以及Hammersley序列的测量点分布规划。

1 齿轮齿面的测量模型

以直齿轮为例,它的齿面是一个空间曲面,因在建立齿轮齿面的数学模型时选用曲面的参数方程。

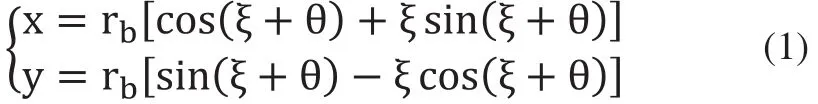

1.1 渐开线齿廓上点K的方程

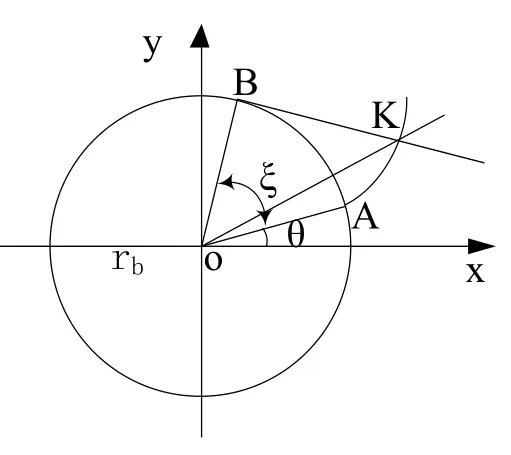

如图1所示,在渐开线齿廓的轨迹上,rb为基圆半径,A点为渐开线起点,渐开线齿廓上的一点为K,BK为基圆的切线,ξ为展开角,θ为渐开线齿廓的起点角度,则点K的方程为:

图1 渐开线齿廓轨迹

点K的y轴坐标为:

又因为:

故:

1.2 齿轮齿面上点K的方程

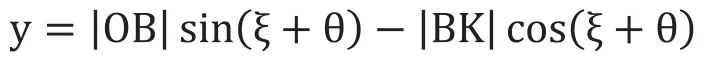

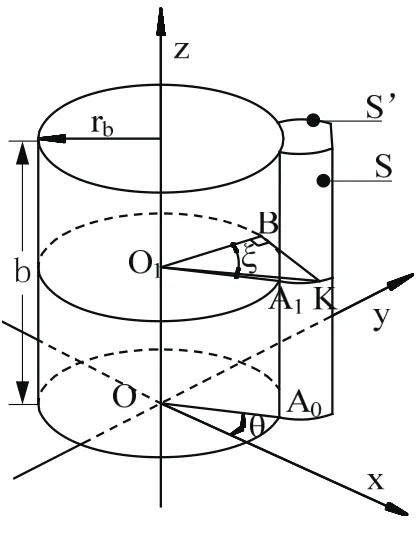

如图2所示,直齿轮端面的圆心与测量坐标系原点O重合,且其中心轴重合于测量坐标系的z轴。直齿轮端面与xoy平面重合,其渐开线的起点为A0,与x轴所形成的夹角记作θ。取齿廓上一点记为K,设点K在齿面上的空间坐标为(x,y,z),ξ为点K的展开角,以逆时针方向的角度为正向角。平行于xoy平面取一个渐开线齿廓,其齿廓起点为A1,A1在xoy平面上的投影与A0重合。

图2 齿轮坐标系建立

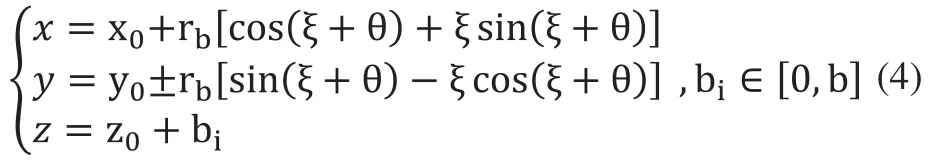

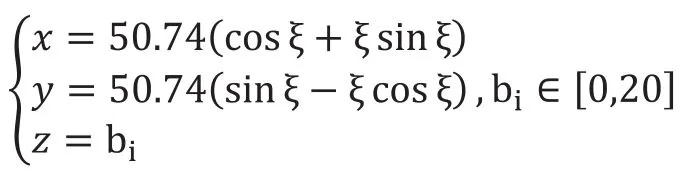

假设齿轮的齿宽为b,在式(1)的基础上,则点K的z轴坐标为:z=bi,bi∈[0,b],可得齿轮齿面S上点K的坐标计算方法为:

同理可得,假如点K在齿面S′上时,点K的坐标计算方法为:

图3 通常情况下的齿轮坐标系建立

如图3所示,通常情况下,当直齿轮端面的圆心O0不与测量坐标系的原点O重合时,设O0的坐标为(x0, y0,z0),由式(2)、式(3)可得点K的方程为:

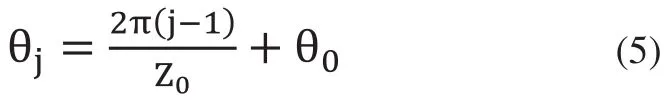

式中,当第一个轮齿的齿廓起点角度为θ0,则第j个轮齿的齿廓起点角为[7]:

式中,Z0为齿轮的齿数,通过式(4)、式(5),能够得到轮齿j的所有齿面坐标。

2 齿面测量点优化

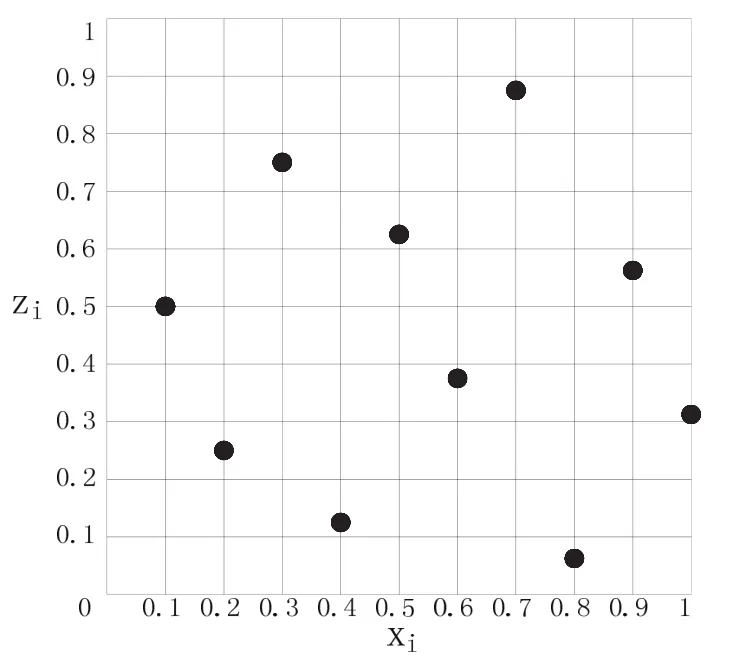

2.1 确定测量区域

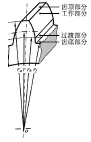

手工划定测量区域容易受人为因素的影响,无法保证测量点选取的科学性以及测量效率的提升。采取测量点的选取之前要先确定测量区域。如图4所示,通常情况下,一个完整的齿轮齿面由齿顶部分,工作部分,过渡部分和齿底部分组成。

图4 齿轮齿面的组成

其中工作部分起啮合作用,因此本文将包含工作部分的四条边界作为齿轮齿面偏差的测量区域。

2.2 测量点数量规划

确定合理的测量点数量是提高在机测量效率的关键一步。曲率能决定测量点的集中程度,而齿面上某一方向的弯曲程度可由法曲率表示,那么法曲率越大的区域点数越集中,反之法曲率越小的区域点数越稀疏。因此,测量点数量规划选用法曲率作为规划依据,尽量减少测量点的数量,从而提高在齿轮齿面偏差在机测量的效率。

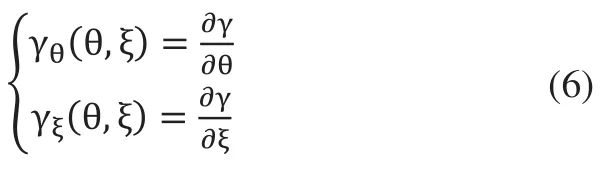

首先由齿面的参数方程,可表示为γ(θ,ξ),对θ和ξ各自求导,得:

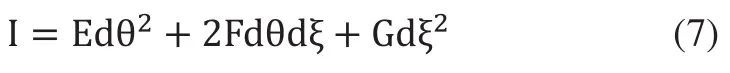

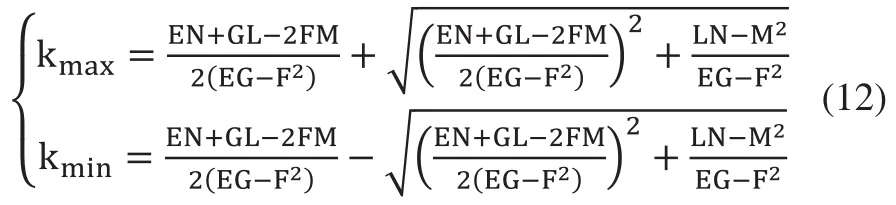

由曲面的第一基本齐式,可得:

式中,系数E、F、G计算公式分别为:

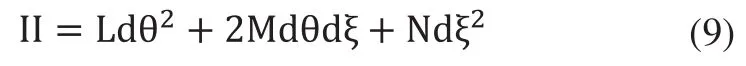

由曲面的第二基本齐式,可得:

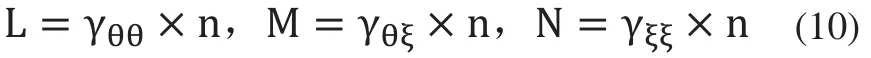

式中,系数L、M、N计算公式分别为:

则齿面上测量点的法曲率kn可表示为:

对法曲率kn求导,可得:

极小值kmin为法曲率kn的有效值,计算出测量区域上测量点的最大法曲率knmax,根据最大法曲率knmax求出对应的最小法曲率半径rkmin。根据采样定理f≥2fm(f为连续信号的采样频率,fm为连续信号的最高采样频率[8]),故将最小曲率半径rkmin的一半定为测量间距,即测量间距∆l0的值为。在实际操作中,为了避免混频现象的发生,至少需采4个周期[9],因此测量间距∆l的值为:

用测量间距∆l对测量区域对应的渐开线弧长L进行等间距划分,渐开线弧长L′:

根据式(13)、式(14)可得测量点数量Q为:

2.3 测量点分布规划

测量点的分布规划方法有以下几类:均匀分布法、随机分布法及智能分布法等。这里采用随机分布法中的Hammersley序列进行测量点的分布规划。Hammersley序列的测量点的分布规划是将齿轮齿面投影XOY平面上,进行测量点的分布规划,将得到的二维点坐标转化为三维点坐标,在解决齿面偏差的测量点分布上具有很好的效果,并且需要的测量点数较少,能显著地提升在机测量效率。

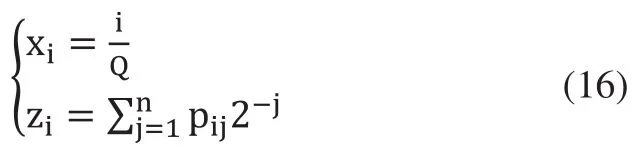

由式(15)计算测量点数Q,二维Hammersley坐标点Ni(xi, zi)坐标的方程为[10]:

式中:xi≥0,zi≤1,i∈{1,…,m},n为大于或等于log2m的最小整数,pi为测量点i的二进制编码,pij是pi的第j个元素。

假设测量点数量Q为10,则可得Hammersley测量点分布如图5所示。

图5 Hammersley测量点分布

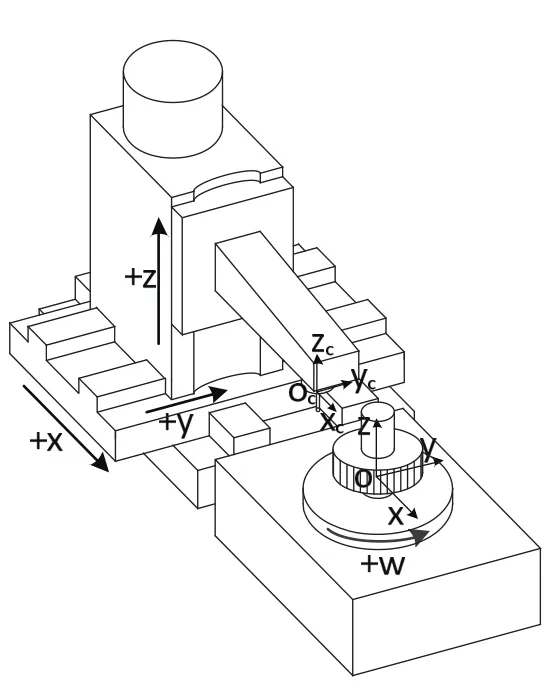

将图6中测量点的二维分布转化为齿面上的三维分布,则可得到如图7所示的齿面上的测量点分布图。

3 齿面偏差计算

齿面偏差是指在端平面内,实际齿面偏离设计齿面的量,该量的计值方向是过实际加工齿面S*到设计齿面S的法线距离。对于理论设计齿面上一点K0,过其法线方向,找到与点K0对应的实际齿面S*上的点K*。计算该两点之间偏差即为齿面加工时在K0点所形成的齿面偏差δ,即:

图6 测量点分布图

如图7所示,K0K*是齿面偏差δ的几何描述。

图7 齿面偏差计算原理

4 在机测量实验环境与结果分析

4.1 在机测量实验环境

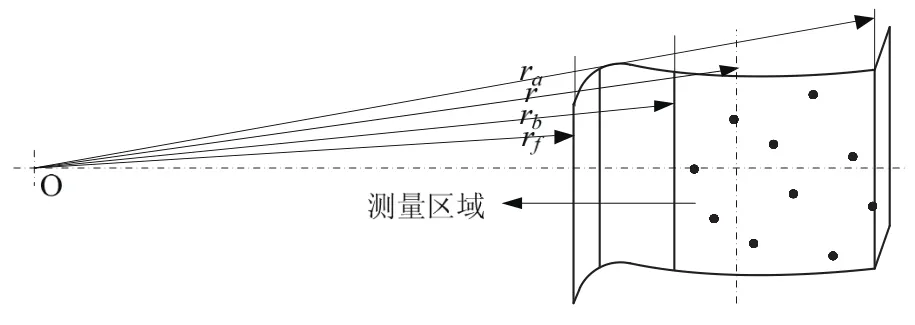

为了验证测量点规划的可行性,本文基于数控磨齿机现有结构的基础上,增加雷尼绍测头系统实现在机测量,搭建了齿轮在机测量试验台,主体主要由以下部分组成,如图8所示。西门子SINUMERIK 828D数控系统、TK13200E系列数控转台、THK KR30系列三坐标滑台装置以及雷尼绍OMP60测头系统。

图8 在机测量试验台

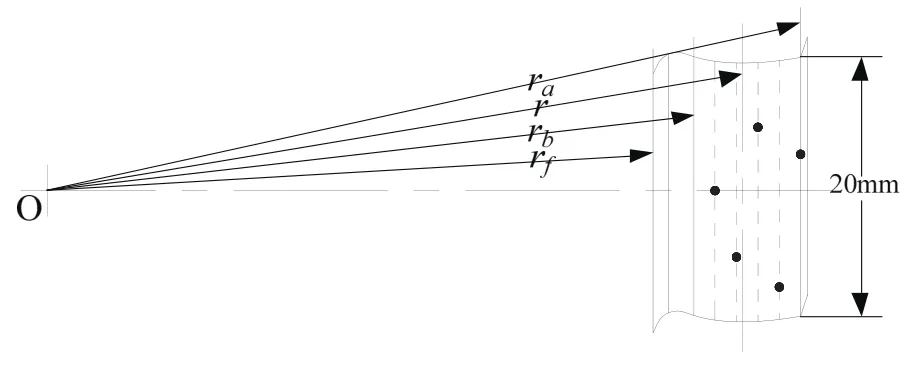

在机测量的过程中,测头球心的位置相对于待测齿轮的位置会不断的改变,而齿轮在机测量的误差数据处理是在待测齿轮工件坐标系中的,为了得到测头的球心坐标变换到被测齿轮工件坐标系中,得到测头球心相对于被测齿轮的实际位置坐标,需要建立在机测量坐标系。图9中,待测齿轮工件坐标系的原点为O,测量坐标系的原点为Oc。

图9 在机测量试验台坐标系建立

具体的测量过程如下:首先SINUMERIK828D数控系统根据接收到的测头检测程序,启动雷尼绍OMP60测头。先标定测头,对齿轮工件校正,然后利用数控系统控制回转工作台慢慢旋转,按照提出的齿面偏差测量点优化方案控制测头进行测量,当测头触碰到齿轮齿面后,测头控制器会反馈一个信号给数控系统,当数控系统接收到该信号后,将采集到的测量值和各坐标轴光栅的计数值存储,然后进行下一个位置的测量,直到测量任务的完成。最后系统对所存储的数据进行分析、处理,生成测量数据文件。如图10所示为实际的齿面在机测量实验图。

图10 在机测量实验图

4.2 结果分析

本文选定齿轮参数为模数m=4.5,齿数z=24,

分度圆直径d=108mm,压力角α=20°,齿顶圆直径da=117mm,齿根圆直径df=96.75mm,基圆半径rb=50.74mm,齿宽b=20mm的标准齿轮作为在机测量对象。此时,对齿廓起点角度θ=0°的齿面(记为1号齿面)进行建模,此时可计算出展开角ξ∈[0°,32.877°],根据式(4)可得:

根据式(12)可得最大的法曲率为knmax≈0.12453,则法曲率半径

根据式(16)计算出如图12所示的实验测量点分布。

图11 实验测量点分布

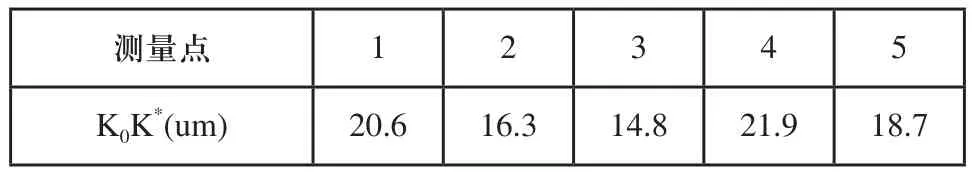

根据给定的齿轮参数按照所提出的测量点优化方案选取测量点进行在机测量,将测得的数据根据式(17)分别计算出每个测量点处的齿面偏差δ,如表1所示。

表1 齿面偏差在机测量值

由表1测量数据可知,δmax=21.9um、δmin=14.8um。

在JD45齿轮测量仪对1号齿面进行测量,得到的最大齿面偏差为:δmax=19.8um,最小齿面偏差测δmin=15.3um,测量精度符合测量要求。

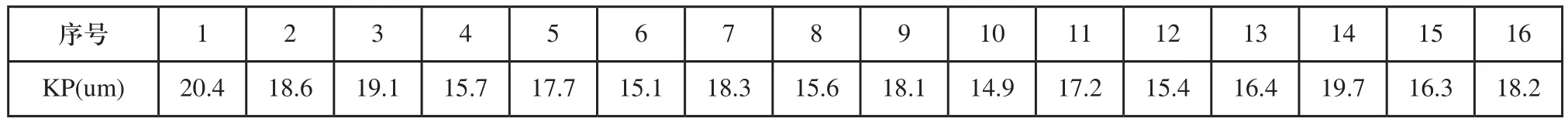

表2 随机均匀采点的测量数据

接下来,在齿轮在机测量试验台上对1号齿面随机均匀采点16个,得出的数据如表2所示。

由表2测量数据可知,δmax=20.4um、δmin=14.9um。

与传统的测量方法以及在齿轮在机测量试验台上测量点随机采点比较,本文测量点的优化方案减小了测量区域,同时压缩了测量点数量,在保证测量精度的同时提高了测量效率,验证了本文的在机测量方法是有效、可行的。

5 结束语

为了实现齿轮齿面偏差在机测量过程中的快速测量,本文重点研究了齿面的测量点优化。通过建立齿轮齿面的测量模型,在齿面的区域上规划了满足精度要求的测量点数量和分布方案。实验结果验证了该方法是有效的。因此,文中提出的方法可为齿轮在实际生产中齿面偏差的在机测量提供借鉴,有效地提高测量效率,节约了制造时间和成本。