水轮机调速系统在巨型电站的设计应用

靳光永,钱 凤

[南瑞集团(国网电力科学研究院)有限公司,江苏省南京市 211106]

0 引言

乌东德水电站是金沙江下游河段四个水电梯级中的最上游梯级,也是中国长江三峡集团公司开发的金沙江下游河段梯级的第一级电站。乌东德水电站的开发任务以发电为主,兼顾防洪、拦沙、改善下游航运条件和发展库区通航等综合效益,是“西电东送”的骨干电源点之一,在系统中承担基荷、腰荷和部分峰荷,并承担少量事故备用。电站共装设12台(左、右岸各6台)单机容量为850MW的立轴混流式水轮发电机组,总装机容量为10200MW。

水轮机调速系统对于水电站的正常运行有着重要的作用,调速系统不但要保持水轮发电机组稳定地以额定转速运行,而且要承担机组的正常开停机、负荷增减、工况转换、紧急停机等任务。根据巨型电站的特征需求和电网未来的发展趋势,研究调速系统的应用模式,进而优化设计,提升功能,对于保持水轮机组和电力系统的安全稳定运行有着重要的意义。同时在调速系统的设计阶段构建三维模型,可以更直观地表达设计意图,更好地沟通设计需求,为优质产品打下坚实的基础。

1 系统组成

水轮机调速系统的硬件组成主要分为电气控制设备和机械液压装置。电气控制设备接受外部输入的各种信号量,综合分析后输出控制信号给机械液压装置,通过机械液压装置的有效执行进而控制导叶接力器的动作。

1.1 电气控制设备

调速系统的电气控制设备主要包括:电源装置、控制器PCC、PLC、触摸屏、综合模块和继电器等,这些器件分别安装到电气控制柜和液压操作柜内。电气控制柜布置在发电机层,主要用于调速器的自动控制;液压操作柜布置在出线层,机械液压装置附近,主要用于调速器的现地操作,方便调试、实验。

1.1.1 电源装置

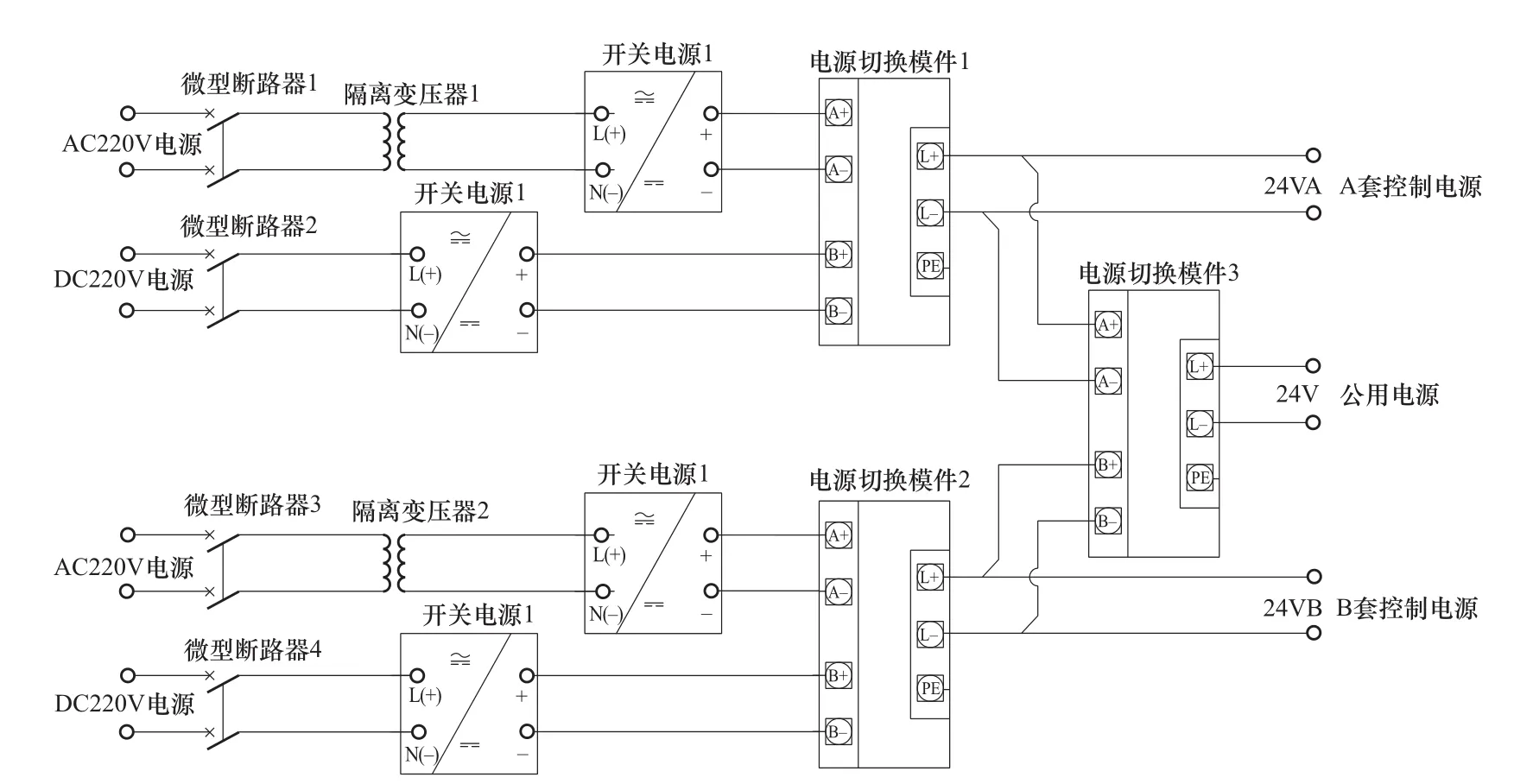

为了保障调速系统所有器件电源的稳定性和可靠性,电气控制柜和液压操作柜内均设置了两套独立的电源系统,每套电源系统同时采用交、直流双重供电。两套电源系统转换的24V分别给两套独立的控制器提供电源,控制柜内的共用器件则采用两套电源系统转换后的24V公共电源。控制柜电源系统的结构如图1所示。

1.1.2 控制器

调速系统采用了贝加莱X20-PCC作为核心控制器,X20-PCC的分时多任务特点、独立的测频功能和较快的运算速度能极好的满足调速系统实现稳定精准的控制。

电气控制柜内配置了两套独立的PCC控制器作为双冗余热备用,两套控制器之间的主从状态可通过第三方PLC进行判断,当主机PCC出现故障而另一套PCC正常运行时,PLC会自动将正常运行的PCC切换为主机。因两套控制器同步采集相同的信号量,也同步输出相同的控制量,故PCC之间能够实现智能无扰动切换。

图1 电源系统结构Fig.1 Power system structure

1.1.3 触摸屏

电气控制柜的人机界面选用贝加莱PPC2100系列的15寸高亮度液晶触摸显示屏。作为调速器整个控制系统的监控显示和操作界面,该触摸屏和PCC控制器具有同一套软件开发平台,两者之间通信无需编程,兼容性好,且采样速度快、内存大,实时性好,可实现实时通信,实时录波。方便实用的人机界面集调试与运行功能于一体,能自动录制试验曲线。

1.1.4 智能综合控制模块

为配合调速系统液压装置的伺服比例阀控制、主配压阀反馈控制及手动闭环控制,南瑞研发了拥有自主知识产权的智能综合控制模块。该模块引入了伺服比例阀反馈、主配压阀反馈和接力器行程反馈,增强了系统的速动性和稳定性;此外,模块还具备这三种反馈的在线监视和断线报警及保护功能。

液压操作柜配置了两台独立的智能综合控制模块,分别对应控制液压系统的两个伺服比例阀,两套伺服系统互为冗余,其主从状态可通过主机PCC自动选择切换。

1.2 液压系统组成

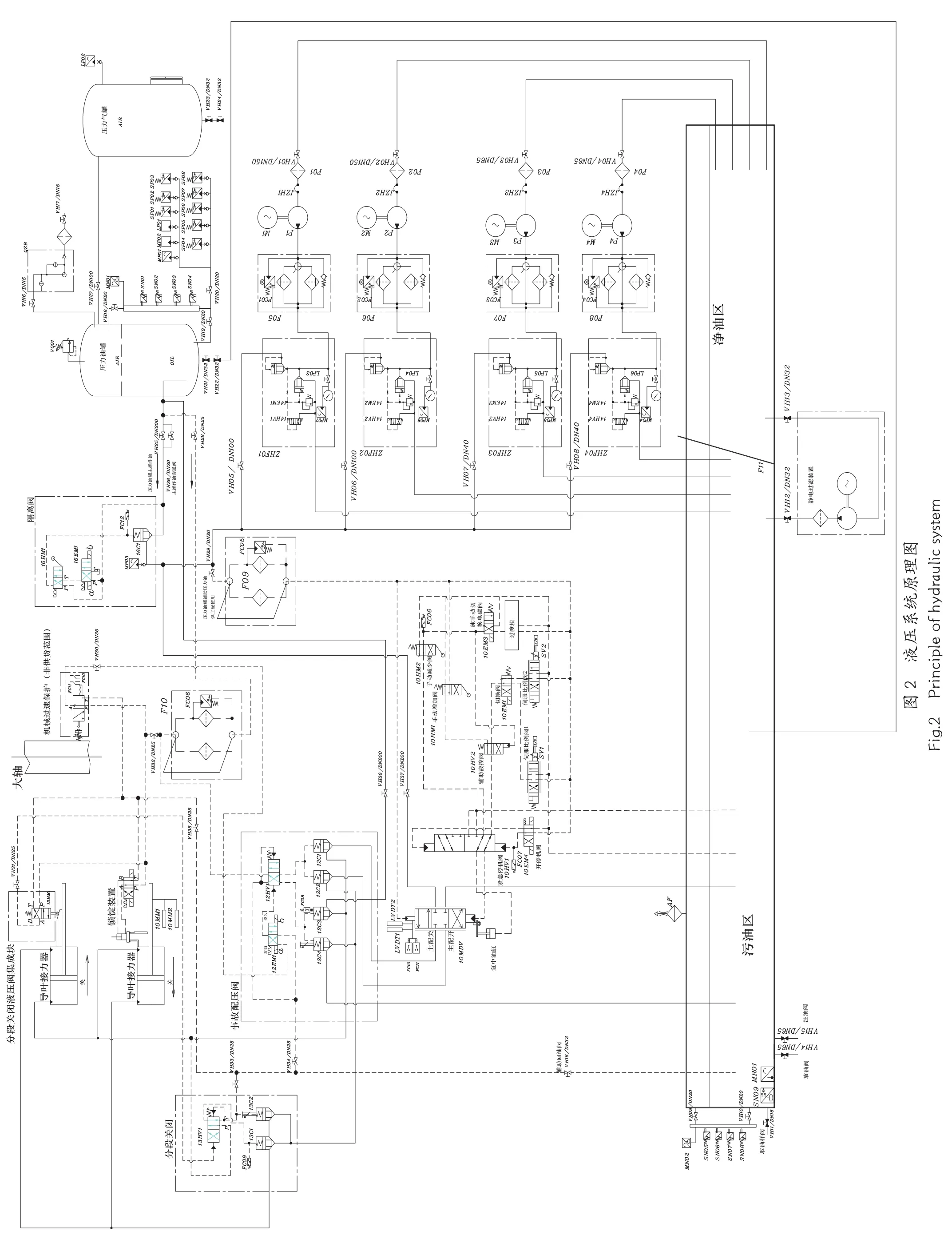

液压系统原理图详见图2。

液压系统主要包括油压装置和调速系统两部分组成。其中油压装置采用四台油泵卧式布置的方式,油泵吸油口过滤器及阀门等均布置在回油箱外部,方便检修。调速系统主要包括主配压阀及其先导控制部分,隔离阀、事故配压阀、分段关闭装置及锁锭装置等。原理图不仅表示了系统的原理,同时表明了系统的连接,阀门、开关等各个元件的布置情况。

2 设计特点

2.1 水轮机调速系统设计特性

随着科学的不断创新,技术的不断发展,电网和水电厂对水轮机调速系统的功能特性提出了越来越高的要求,为了满足新形势的需求,调速系统在传统调节功能的基础上,不断开发、完善和提升了一次调频、功率闭环、直流小网运行、孤网运行、实时对时、实时通信等功能。

2.1.1 一次调频功能

一次调频即机组并网后,当外界负荷变化引起电网频率改变时,调速系统调节机组所带负荷,使之与外界负荷相平衡。

乌东德左岸调速系统预留一次调频投入和一次调频退出的开关量输入通道,当调速系统接收到监控系统下发的一次调频投入令时,自动投入一次调频功能,调用一次调频的PID参数,同时上报一次调频功能投入反馈信号给监控系统。一般的,机组一次调频频率死区控制在±0.05Hz以内,永态转差率不大于 4%。当调速系统测量的机频与网频之间的差值超过一次调频频率死区时,调速系统自动调节机组负荷,同时上报一次调频动作信号给监控系统。调速系统一次调频的调节过程将持续到频率差值回复到频率死区范围内。

2.1.2 功率闭环功能

机组在发电态时,一般的调速系统常采用开度调节模式,即调速系统接收监控下发的增功令、减功令,改变导叶开度,以达到调节有功功率的目的。这种调节模式比较稳定,也是目前国内比较常用的调节模式。

功率闭环模式是指调速系统接收监控下发的功率给定值信号,对比当前采集的功率反馈值,根据两者之间的功率偏差自动调节导叶开度,使功率反馈值达到给定值,实现闭环调节功率的目的。功率闭环模式具有更快的响应速度和更小的超调量,近年来越来越多的大型电站采用这样的功率调节模式。

乌东德左岸调速系统同时具备开度调节和功率闭环两种模式,能可靠实现模式切换。其中功率闭环模式又预留有两种实施方案:

(1)通信方式:监控系统以通信的方式将功率给定值下发给调速系统,调速系统与监控系统确认过数值后,自动调节有功功率。

(2)模拟量方式:监控系统以模拟量信号的方式将功率给定值发送给调速系统,调速系统接受模拟量信号后再将读取值通过模拟量方式或通信方式反馈给监控系统,监控系统对比下发值和反馈值,确认一致后下发功率闭环执行令给调速系统,调速系统即可以此值为目标自动调节机组有功功率。

2.1.3 大网、小网、孤网运行模式

考虑到乌东德左岸电站投运后将并入的西南电网有异步联网的需求,故调速系统预设置了大网、小网和孤网三种运行模式。

(1)大网运行模式:机组发电并入交流大电网运行,并网后调速系统可选择开度调节或功率闭环调节方式,一次调频功能也可根据需求投入、退出。

(2)小网运行模式:机组发电并入直流小网运行,并网后调速系统以调功为主,采用开度调节方式。

(3)孤网运行模式:机组带地区小电网或厂用电运行,此时调速系统是以调频为主。

机组正常运行时,调速系统可结合外部指令进行三种运行模式的切换。

2.1.4 对时

调速系统作为机组的核心控制设备,其内部及外部产生的重要信号变化都需要记录较精确的时钟信息,其对时功能也显得日益重要。

调速系统控制器X20-PCC自身具有以太网通信接口,可直接采用网络对时的方式,通过SNTP协议与GPS时钟源进行通信对时。

根据巨型电站的特点,会要求参与对时的设备均采用统一的对时方式,B码对时,而PPC不具备B码对时接口,无法直接获取GPS装置下发的B码时间信息,故调速系统配置了一台B码解码器,将时间信息解码后再通信给PCC,PCC可结合内部时钟提高对时精度。

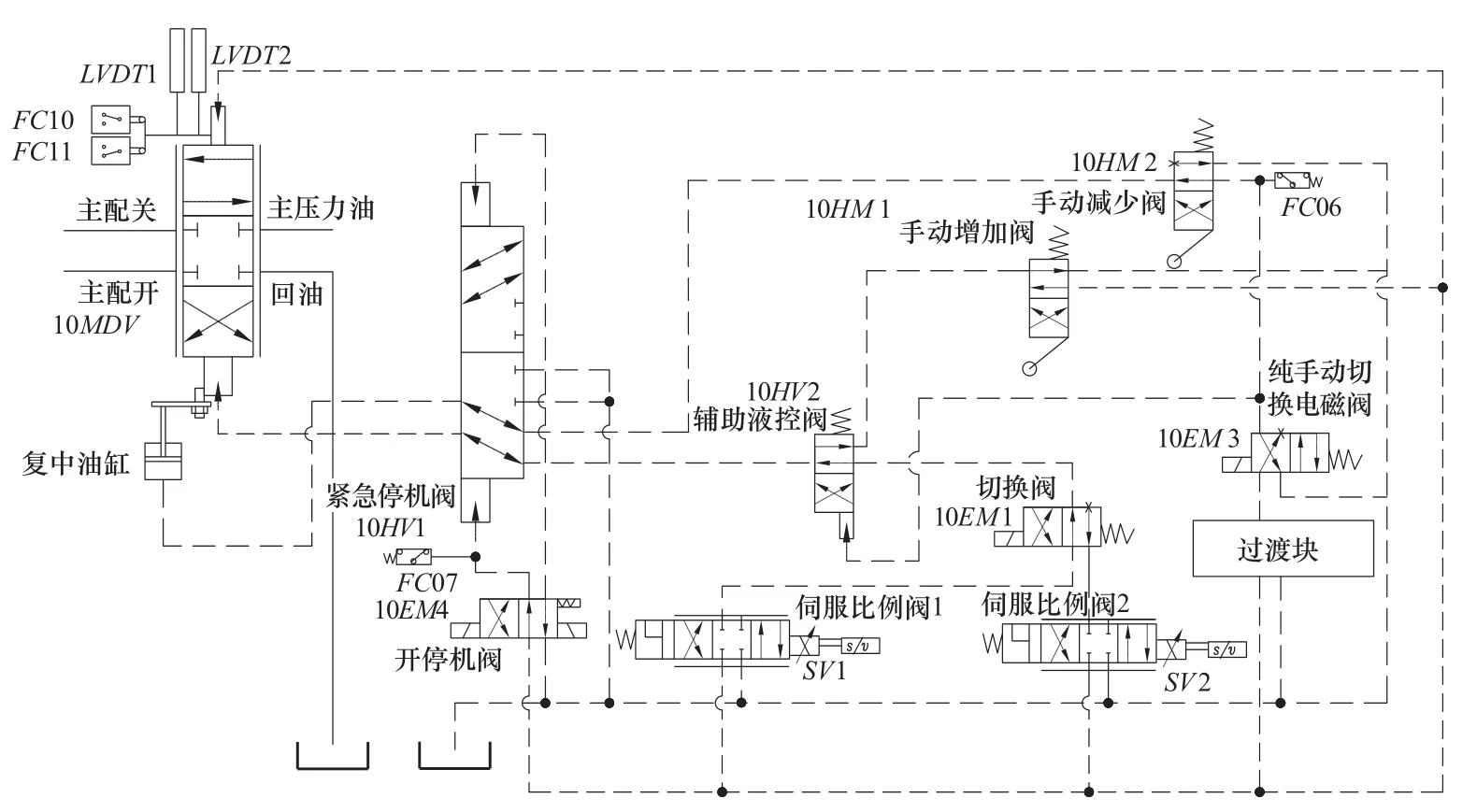

图3 主配压阀控制原理图Fig.3 Principle of main distributing valve control

2.1.5 通信

调速系统常用的通信方式有RS232、RS485和网络通信,在乌东德左岸电站中,调速系统采用的是网络通信。调速系统内配置了网络交换机,以此为中介,对内连接两套PCC控制器和触摸屏,对外连接到监控系统。PCC与触摸屏之间通信,两套PCC之间通信,以及PCC与监控系统的通信均通过以太网的方式进行。

2.2 液压系统原理优化

2.2.1 液压系统回路介绍

调速系统主配压阀控制回路主要包括自动回路、手动闭环控制回路、纯机械手动控制回路、急停回路。

(1)自动控制回路:自动回路由伺服比例阀SV1、SV2和切换阀10EM1组成。正常运行时,通过伺服比例阀SV1对主配压阀10MDV进行控制,当伺服比例阀SV1出现故障时,则通过切换阀10EM1切换到SV2,实现了自动回路的冗余控制。

(2)手动闭环控制回路:手动闭环控制回路通过伺服比例阀SV1和SV2实现。

(3)纯机械手动回路:纯手动切换电磁阀10EM3线圈失电,复中油缸控制腔通压力油,同时辅助液控阀机能切换,主配压阀控制腔通回油,实现了主配压阀的复中功能,通过操作手动增加阀10HM1手柄,使得主配压阀控制腔通压力油,主配往开方向动作,通过操作手动减少发10HM2手柄,复中油缸控制腔通回油,在主配压阀恒压腔压力油的作用下,主配压阀往关方向动作。原理的设计避免了在纯手动切换电磁阀没有投入的情况下,误操作手动增加和减少阀带来的风险。

2.2.2 MDV1250主配压阀

主配压阀作为调速系统的核心执行元件,对主配压阀的设计计算等具有很高的要求。

MDV1系列主配压阀为南瑞新型单端控制主配压阀,主配压阀上端为恒压腔,通恒压油,下端为控制腔,控制腔面积较恒压腔大。其中MDV1250主配压阀通径为250,属于巨型主配压阀。

为了满足巨型电站对主配的使用要求,MDV1250主配压阀在传统设计的基础上进行了优化,主要包括以下几方面:

(1)主配压阀对外接口法兰采用方法兰替代传统的圆法兰,连接管采用插焊方式连接,减少了空间,同时对连接法兰的螺栓强度进行了校核计算。

(2)采用双主配反馈传感器,实现两套控制系统完全冗余控制;图4为主配压阀。

图4 主配压阀Fig.4 The main distributing valve

(3)主配压阀布置在回油箱顶部,采用侧边和底部回油相结合的方式,优化了回油结构。

2.2.3 压力罐设计优化

压力油罐和压力气罐作为整个系统的压力源,对其稳定可靠设计尤为重要,主要从以下几个方面进行优化。

(1)自动化控制元件(压力开关和压力变送器)油源从磁翻板液位计下端取油。

(2)辅助供油从主供油管路上取,避免在罐体开孔,降低了系统的泄露可能性。

(3)回油箱顶部设置挡脚板。

2.2.4 隔离阀装置

机组开机时,将隔离阀打开,机组关机时,将隔离阀关闭。隔离阀布置在压力罐主供油阀后很好地避免了当接力器部分管路出现损坏造成系统压力急剧下降,保证了机组稳定关闭的同时,也保证了油压装置压力油罐液压油,防止导叶关闭后仍然造成液压油的大量损耗。

3 三维模型的设计

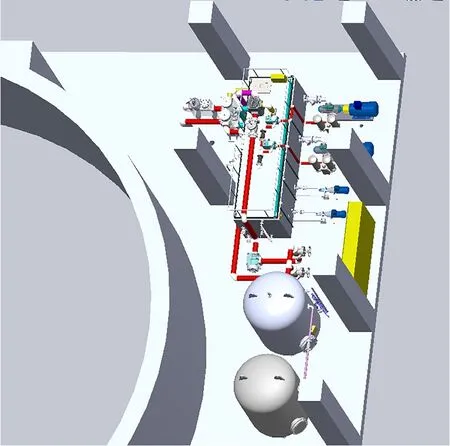

通过对关键部件主配压阀、隔离阀、事故配压阀和分段关闭装置进行详细的三维设计以及按照1∶1实际反映整个液压系统的整体三维装配,直观真实地反映了系统的布置情况,对现场的实际施工和管路走向优化提供参考。具体详见图5油压装置厂房总装图。

图5 油压装置厂房总装图Fig.5 Layout of oil pressure unit

整个系统尽可能采用明管设计,保证巨型电站对产品质量要求的前提下,对后期的维护检修提供了便利同时更直观地反映了系统的原理走向。

4 总结

通过对乌东德左岸电站调速系统的设计,主要进行了以下几方面的优化提升:

(1)基于传统调速系统控制功能的基础上,不断开发、完善和提升了一次调频、功率闭环、直流小网运行、孤网运行、实时对时、实时通信等功能。

(2)调速系统的功率闭环模式设置了两种实施方案。

(3)调速系统设置了大网、小网和孤网三种发电运行模式,并能安全稳定的进行模式切换。

(4)根据整个系统的布置实际,优化了MDV1250主配压阀回油结构以及对外的法兰接口。

(5)压力油罐和压力气罐结合用户的需求,减少了罐体阀门的开孔,尽可能采用明管布置,便于检修和观察。

(6)设置隔离阀装置,为系统油源提供了保护,避免了误动作等油大量损耗的情况,降低了对环境污染的可能。

(7)电气和机械系统用三维进行设计,直观简洁。