扭力梁疲劳寿命与减振器阻尼关系的研究

周兵,曾凡沂, 2,吴晓建, 3,崔庆佳,龙乐飞,陈晓龙

扭力梁疲劳寿命与减振器阻尼关系的研究

周兵1,曾凡沂1, 2,吴晓建1, 3,崔庆佳1,龙乐飞1,陈晓龙1

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙,410082; 2. 广州汽车集团股份有限公司汽车工程研究院,广东 广州,510640; 3. 南昌大学 机电工程学院,江西 南昌,330031)

为了研究扭力梁式悬架中扭力梁疲劳寿命受减振器阻尼的影响关系,首先基于物理机理建立了减振器阻尼力与阀片厚度、阀片片数等结构参数之间的数学模型,反映减振器的工作特性;基于减振器结构参数的灵敏度分析确认减振器阻尼特性调节方法;建立刚柔耦合的整车四立柱模型,并通过实验验证模型的准确性;在此基础上,将减振器模型应用于刚柔耦合的扭力梁汽车整车四立柱模型中,根据调节方法改变减振器结构参数,分析不同阻尼特性下扭力梁的疲劳寿命,得到扭力梁疲劳寿命−减振器阻尼特性关系曲线。研究结果表明:减振器阻尼特性调节方法与企业的实际调节措施一致,并且在兼顾安全性和平顺性的阻尼系数范围内,随着阻尼系数的增大,扭力梁最小疲劳寿命随之增大,而当到达一定的阻尼系数之后,阻尼系数的变化对扭力梁疲劳寿命几乎不产生影响。

扭力梁;减振器阻尼;疲劳寿命;减振器

扭力梁具有结构简单、布置方便等优点,广泛应用于中小型前轮驱动的轿车。作为底盘中重要的承载件,扭力梁需要承受复杂道路工况产生的冲击和振动,容易出现破坏,这严重影响扭力梁的疲劳寿命,提高其耐久性成为扭力梁悬架设计的重要一环。目前,已有国内外学者对扭力梁疲劳寿命进行了分析研究,蒋荣超等[1]建立了考虑后悬架扭力梁柔性体的整车刚柔耦合模型,采用名义应力法对扭力梁进行疲劳寿命分析,并且以质量和疲劳寿命为优化目标,使其在保证疲劳寿命满足要求的同时,扭力梁轻量化效果达到最佳;罗明军等[2]采用准静态法和Palmgren-Miner线性累计损伤法预测了扭力梁的疲劳寿命;艾传智等[3]考虑到频响对底盘部件的影响较大,采用模态综合法对扭力梁实际疲劳寿命进行计算;LYU等[4]针对扭力梁的弹性运动建立了较精确的模型,并且利用此模型对扭力梁截面参数进行优化;熊威等[5]对弹簧硬点位置与扭力梁悬架疲劳寿命的关系进行了研究,并且找出了硬点位置最优区域。需要注意的是,以上研究更多的是专注于扭力梁本体结构或悬架弹簧对扭力梁疲劳寿命的影响,缺少减振器阻尼特性对扭力梁疲劳寿命影响的分析,考虑到扭力梁的疲劳破坏源自长期的应变,而阻尼对振动系统的衰减及抑制发挥关键作用,故合适的减振器阻尼特性对提高动态振动的扭力梁疲劳寿命应发挥举足轻重的作用,因而,开展相应研究具有重要意义和应用价值。因准确的减振器模型是开展减振器阻尼与扭力梁疲劳寿命关系研究的基础。本文作者首先建立减振器数学模型,通过调整减振器内部结构参数,从而以更接近真实减振器调整的方式获取准确可靠的阻尼特性;接着,分别在扭力梁汽车整车刚柔耦合模型中进行四立柱仿真试验,得到扭力梁模态时间位移历程用于疲劳分析,最终获得不同减振器阻尼特性所对应的扭力梁疲劳寿命,并分析总结减振器阻尼特性与扭力梁疲劳寿命之间的关系。

1 减振器模型

1.1 减振器数学模型的建立

为了再现减振器的阻尼特性及其调节机理,建立了准确的减振器数学模型。采用常见的纯阀片结构双筒减振器[6]为研究对象,其结构简图如图1所示。该型减振器的阀片变形是其最主要的节流方式,通过阀片的挠曲变形来控制节流强弱。需要注意的是,该型减振器阀片变形属于大挠度变形[7],因此,本文基于大挠度变形假设,建立节流阀片变形模型。

节流阀片变形量与压强之间的关系为[8]

式中:a为阀片外半径;K1和K2为刚度系数[9−10];E为阀片弹性模量;w为阀片内边缘挠度;t为阀片的 厚度。

阀片式结构的减振器节流阀片包括压缩阀片和复原阀片,其常通孔以及活塞的流量计算公式为[11]

式中:∆为压强差;为流量系数;为油液密度;为常通孔的面积。

该减振器节流阀的特征是当活塞速度达到一定阈值时,节流阀片会在油压的作用下打开,阀片变形产生间隙,此后阀片开度对节流压力起主要作用。节流阀片流量与压强的关系表达式同式(2),这时式中的发生了变化,变为节流阀开阀之后的节流面积,活塞以中速运动时,0为节流阀片的开度,1为节流阀片的内半径,1为节流阀片的预变形量;活塞以高速运动时,节流阀片被打开到最大限度,此时=2π1,其中2为节流阀片的限位高度。

对于复原行程,活塞向上运动,其流量及压强的关系为

式中:h为活塞面积;g为活塞杆面积;f1为复原阀片常通孔流量;f2为活塞常通孔流量;fs为上、下腔之间的总流量;Δf12为复原行程中上、下腔压力差;Δf121为复原阀常通孔压力差;Δf122为复原阀节流阀片压力差;Δf123活塞常通孔压力差。

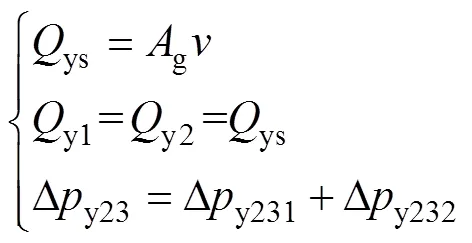

对于压缩行程,活塞向下运动,其流量及压强的关系为

式中:y1为压缩阀常通孔流量;y2为压缩阀节流孔流量;ys为下腔与储油腔之间的总流量;Δy23为下腔与储油腔之间的压力差;Δy231压缩阀常通孔的压力差;Δy232压缩阀节流阀片压力差。

当为复原行程时,上腔压力为1,下腔压力2,储油腔压力为3,但由于3比1和2都小很多,所以可以予以忽略。根据受力平衡可知,复原阻尼力df为

式中:h为活塞面积;g为活塞杆面积。

经整理得

当为压缩行程时,压缩阻尼力dy为

经整理得

1.2 减振器数学模型准确性验证

本文以某汽车的减振器为例对所建立模型的准确性进行验证。该减振器重要参数如表1所示。将减振器参数代入建立的减振器模型,得到减振器的阻尼特性曲线[12−14],与减振器阻尼特性试验得到的阻尼特性数据进行比较,结果如图2所示。

由图2可以看出:仿真模型的阻尼特性曲线与减振器试验数据吻合度较高,由此说明模型具有很高的准确性。

表1 某双筒液压减振器重要参数

图2 仿真与试验阻尼特性曲线对比图

1.3 减振器内部结构参数变量的确定

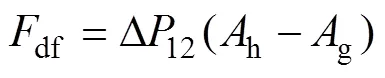

基于建立的减振器数学模型,通过改变减振器内部结构参数来调节不同阻尼特性的减振器;考虑到减振器内部结构参数较多,为了有效地实现所需要的阻尼特性目标,有必要先对减振器内部结构参数进行灵敏度分析,通过调节若干敏感的参数,达到期望阻尼特性输出。阀片式结构的减振器依靠阀片的变形控制阻尼力,因此,阀片变形是影响减振器阻尼特性的关键因素。本文以阀片变形与压强的关系式(1)作为目标函数,选取阀片片数、阀片外径、内径以及阀片厚度、阀片弹性模量等结构及特性参数,采用Sobol法进行全局灵敏度分析[15]。

灵敏度分析结果显示:在压缩行程中,阻尼压强对压缩阀的阀片片数最为敏感;在复原行程中,阻尼压强对复原阀的阀片片数最为敏感。此外,减振器阀片的预变形量通过影响预紧力来影响减振器的开阀速度值,进而对开阀之后减振器的阻尼力也有较大影响,所以,减振器阀片的预变形量也是较敏感因素。综上可知,本文将选取阀片片数和阀片预变形量作为调节变量(如式(9)所示,参数取值范围则如表2所示)调节期望阻尼输出。需要指出的是,实际上,企业在减振器开发过程中,通常也是通过调节阀片片数及阀片预变形量来达到所需的减振器阻尼特性,这也验证了灵敏度分析的准确性及可行性。

图3 压缩行程时减振器阀片参数的灵敏度

图4 复原行程时减振器阀片参数的灵敏度

式中:f为复原阀阀片数量;y为压缩阀阀片数量;f为复原阀阀片预变形量;y为压缩阀阀片预变形量。

表2 参数的取值范围

2 扭力梁疲劳寿命分析

2.1 扭力梁疲劳寿命分析过程

本文对扭力梁疲劳寿命的分析流程如图5所示。

图5 疲劳寿命分析流程框图

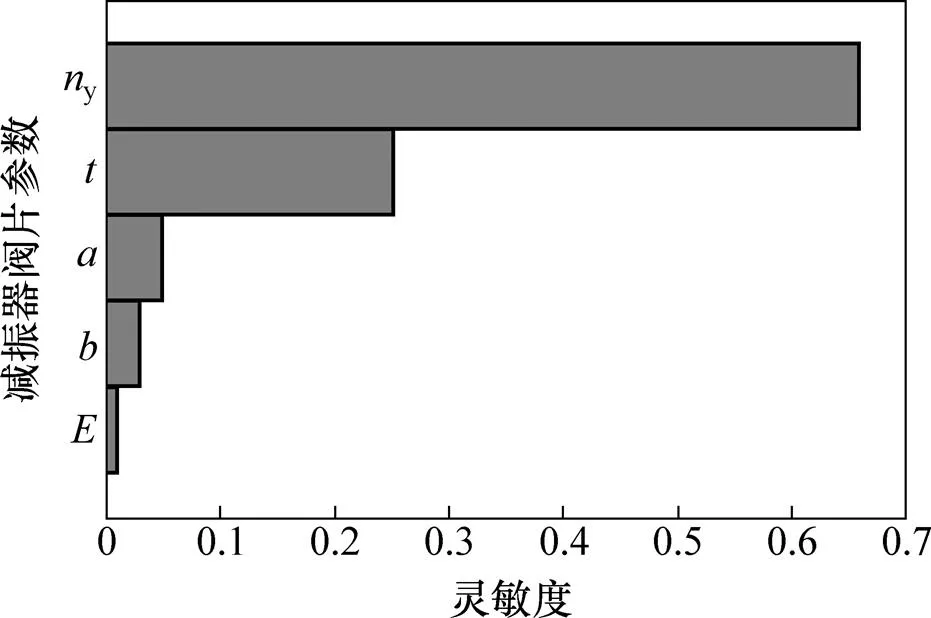

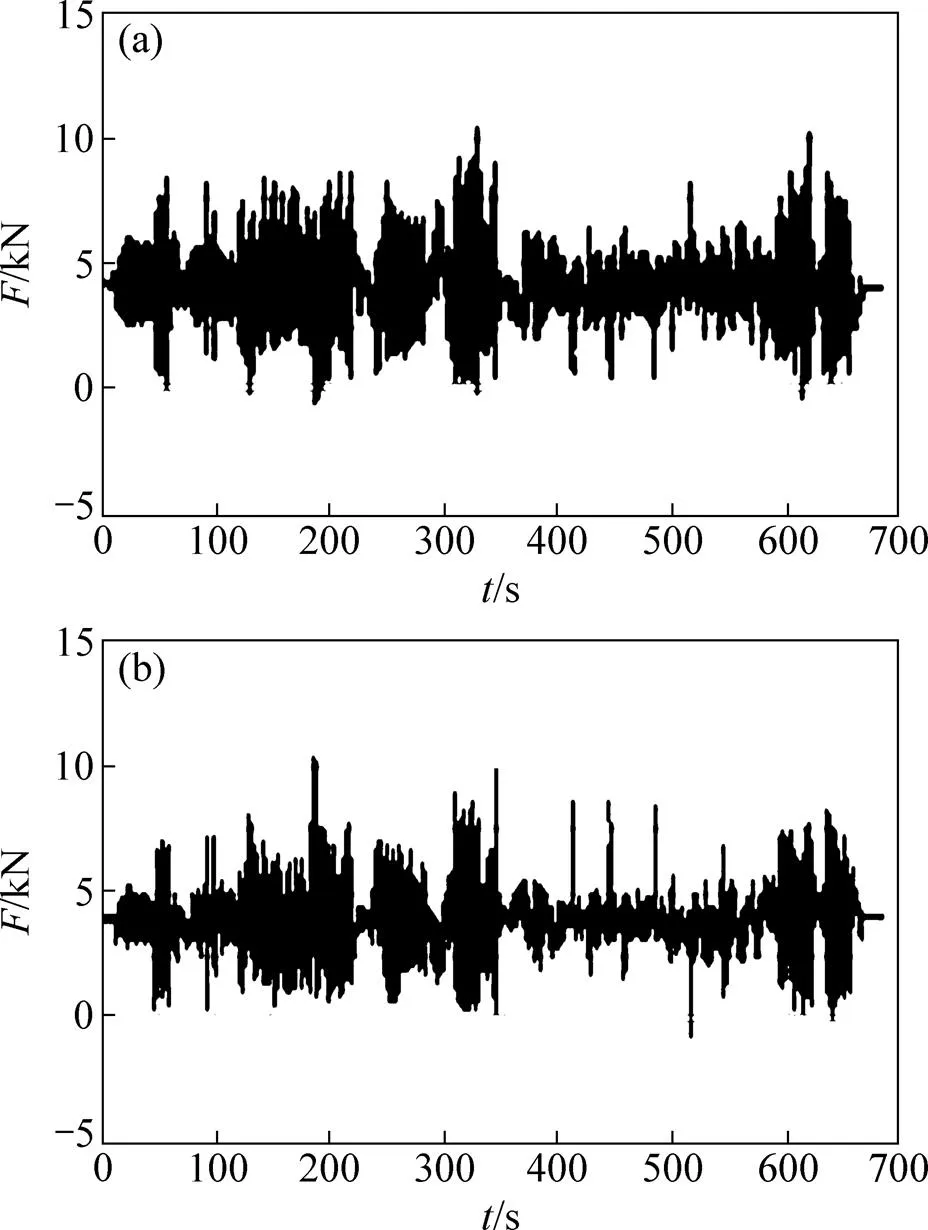

通过在Hypermesh 中建立扭力梁有限元模型,并且在MSC.Patran 软件中进行模态分析,生成扭力梁柔性体模型。在MSC.Adams/Car中设置减振器阻尼特性,并将生成的扭力梁柔性体导入建立的试验样车的刚柔耦合整车模型,如图6所示。在试验场利用车轮六分力传感器采集该试验样车在强化路面上的载荷谱(如图7所示为在实验场采集的样车后轮载荷谱),将载荷谱的等效垂向位移作为四立柱试验台的输入[18],在MSC.Adams/Car中进行四立柱试验台的虚拟仿真实验,模拟车辆在真实路面的行驶状况。实验采集的道路谱时长为684 s,与其对应的1个循环路程为9 km。所以,将仿真时长设置为684 s,仿真结束后,可以得到扭力梁柔性体各阶模态位移的时间历程文件。将其作为载荷时间历程,与各阶模态的模态应力相结合,并根据材料的疲劳特性曲线(−曲线)设置求解方法,在疲劳分析软件MSC.fatigue中对扭力梁进行仿真分析[19],最终得到扭力梁虚拟疲劳试验分析 结果。

图6 Adams/Car中建立的试验样车四立柱虚拟试验模型

(a) 左后轮;(b) 右后轮

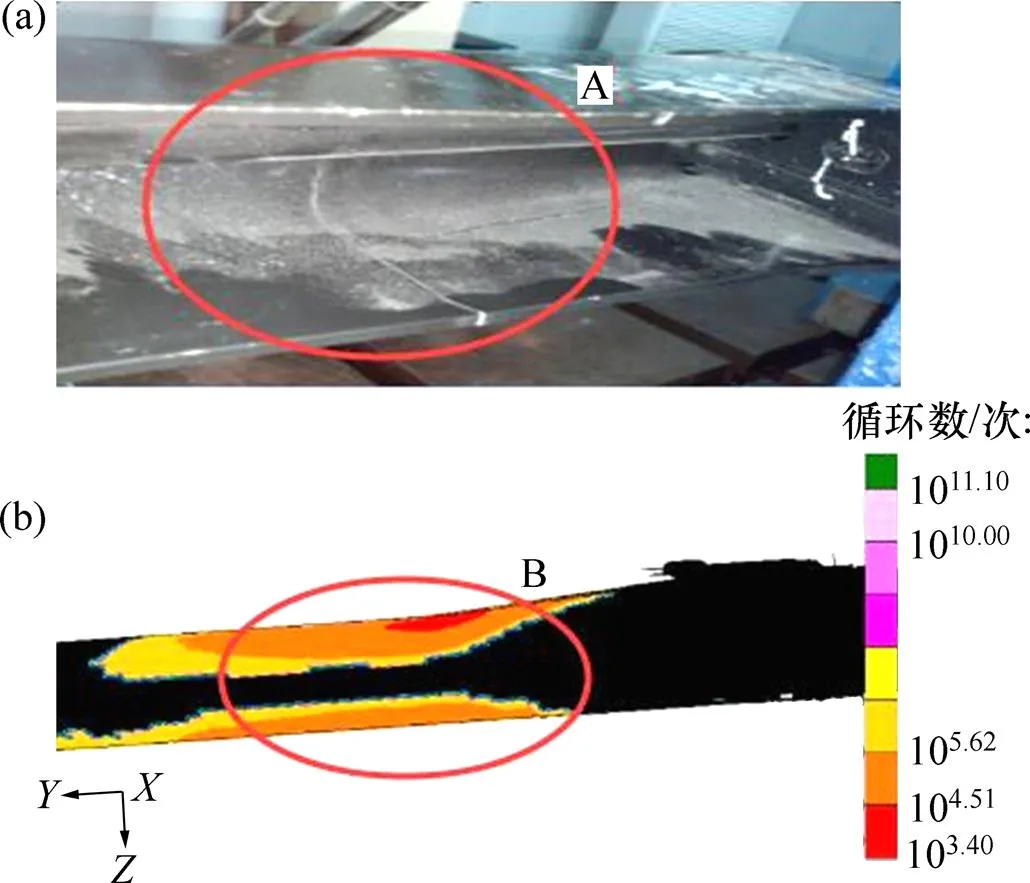

2.2 准确性验证

为了验证仿真试验的准确性,本文利用扭力梁耐久性台架试验台,对扭力梁进行耐久性试验。试验台如图8所示,2个作用缸施加沿垂直方向的变幅位移。利用车轮六分力传感器采集的强化路面载荷谱的等效垂向位移作为2个作用缸的位移信号,进行高周疲劳试验。试验后可以看出,该扭力梁最小疲劳寿命区域为图9中的区域A处,与仿真所得的该扭力梁疲劳寿命最薄弱区域(图9中的区域B)相吻合。说明本文的扭力梁疲劳寿命分析方法可以准确地反映扭力梁疲劳损伤情况,验证了刚柔耦合整车模型及虚拟疲劳试验分析方法的准确性。

图8 扭力梁耐久性台架试验台

(a) 试验;(b) 仿真

3 减振器阻尼对扭力梁疲劳寿命的影响研究

在减振器内部结构参数变量的取值范围内,对参数变量进行30组最优拉丁超立方采样,把每组的减振器结构参数(fi,yi,fi和yi)代入已建好的减振器模型中,得到相应的减振器阻尼特性曲线,然后将其输入到所建立的刚柔耦合整车模型的减振器阻尼特性文件中,进行四立柱试验台的虚拟仿真实验,得到疲劳寿命分析所需文件,在疲劳分析软件MSC.Fatigue中对扭力梁进行虚拟疲劳试验分析。随后获得减振器内部结构参数为fi,yi,fi和yi时的扭力梁最小疲劳寿命循环次数,计算得到其对应的等效公路行驶里程p(其中=1,2,…,30)。

3.1 减振器阻尼系数及其范围的确定

考虑到减振器阻尼对车辆行驶平顺性和附着安全性有重要影响,因此,分析减振器阻尼对扭力梁疲劳寿命影响的同时,还需使减振器阻尼在合理的范围内。

减振器阻尼力的关系为

其中:D为减振器的阻尼系数(随着fi,yi,fi和yi的变化而变化);D为速度;为衰减指数。

减振器的阻尼系数反映了阻尼力−速度特性曲线的斜度,是减振器的阻尼特性的重要参数[20],其可以用拟合减振器特性曲线之后得到的直线的斜率来表示。本文将前面不同减振器结构参数变量fi,yi,fi和yi所得到的减振器阻尼特性曲线分别拟合成直线,其对应的斜率为Di(其中=1,2,…,30)。需要特别指出的是,本文将阻尼系数进行线性拟合,并非用于疲劳寿命的计算,而是将每种减振器特性用线性值替代,仅用于统计减振器阻尼特性与扭力梁疲劳寿命之间的关系。

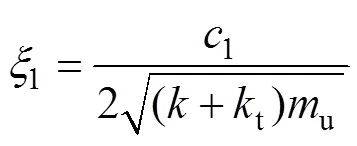

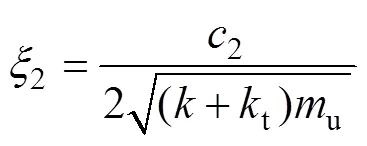

基于舒适性的车辆悬架最佳阻尼比计算公式为:

基于安全性的车辆悬架最佳阻尼比计算公式为:

根据试验样车数据,结合式(11)~(14)可得,兼顾汽车舒适性和安全性的减振器阻尼系数范围应选为1.3~3.1 N∙s/mm。

3.2 减振器阻尼对扭力梁疲劳寿命的影响分析

以减振器阻尼系数D为横坐标,与之对应的扭力梁最小疲劳寿命的等效公路行驶里程为纵坐标,拟合出与D之间的关系曲线如图10所示。其R-square值大于0.9,满足工程要求。

由图10可以看出:扭力梁疲劳寿命−减振器阻尼特性拟合曲线呈现出明显的非线性关系,且可以将扭力梁疲劳寿命−减振器阻尼特性关系分成3个阶段:I阶段,即线性增长阶段;II阶段,即稳定阶段;III阶段,即快速增长阶段。处于I阶段时,随着减振器阻尼的增大,扭力梁的疲劳寿命近似呈线性增长,因而,提高减振器阻尼系数可以有效改善扭力梁的疲劳寿命,但需要注意的是,在该阶段,减振器阻尼对扭力梁的疲劳寿命以及车辆的平顺性都有影响,减振器阻尼的选取需要平衡扭力梁疲劳寿命和车辆的平顺性;进入II阶段后,扭力梁的疲劳寿命则基本不受减振器阻尼的影响,若减振器阻尼选取在该阶段,则对综合改善车辆的平顺性和扭力梁的疲劳寿命是有利的,即可以在几乎不改变扭力梁疲劳寿命的情况下,通过优化减振器的阻尼特性提高车辆的平顺性;当到达III阶段时,随着减振器阻尼的增大,扭力梁疲劳寿命快速提高,但尽管如此,此阶段的减振器阻尼已经位于车辆平顺性和附着安全性对减振器阻尼的约束范围之外,虽然在此阶段减振器阻尼特性可以快速提高扭力梁疲劳寿命,但是以降低车辆平顺性和附着安全性为代价的。综上可知:在保证汽车舒适性和安全性的阻尼系数范围内,可根据I阶段和II阶段的扭力梁疲劳寿命−减振器阻尼曲线选择适当阻尼特性,可有效提高扭力梁最小疲劳寿命。该结论可给汽车生产厂家在为扭力梁悬架匹配减振器时提供参考,具有较好的工程实际应用价值。

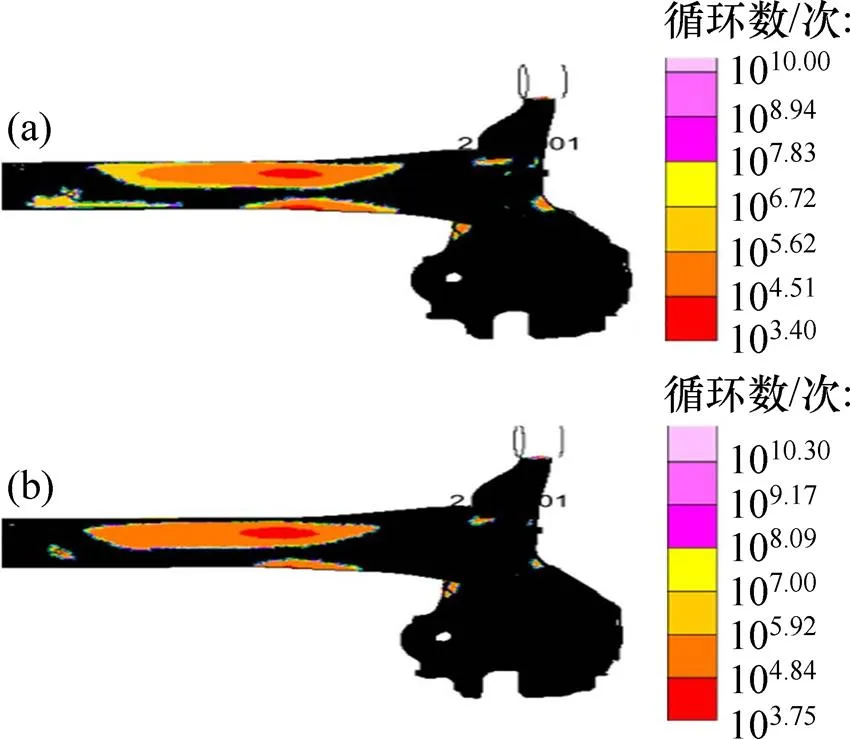

结合以上分析,当该扭力梁配备线性阻尼系数为2.0 N∙s/mm所代表的减振器阻尼特性时,满足安全性约束,车辆舒适性与扭力梁疲劳寿命综合性能最好。此时扭力梁疲劳寿命分析情况如图11(b)所示。图11(a)所示为试验样车使用原减振器时的扭力梁疲劳寿命分析结果。对比图11(a)和图11(b)可以看出:选择线性阻尼系数为2.0 N∙s/mm所代表的减振器阻尼特性,扭力梁薄弱区域的面积减小,同时最薄弱处的疲劳寿命循环次数明显增加,最小疲劳寿命提高了2.2倍。有效提高了扭力梁疲劳寿命。

图10 扭力梁最小疲劳寿命变化趋势图

(a) 使用优化前的减振器;(b) 使用优化后的减振

4 结论

1) 通过建立减振器数学模型获得较为真实合理的不同减振器结构参数变量所对应的减振器,分别应用于扭力梁汽车整车刚柔耦合模型中,进行四立柱仿真实验。然后结合该仿真实验所得结果对扭力梁疲劳寿命进行仿真分析,得到试验样车使用不同阻尼特性的减振器时所对应的扭力梁疲劳寿命。

2) 通过绘制扭力梁最小疲劳寿命的等效公路行驶里程与减振器阻尼系数的关系曲线,发现在兼顾安全性和平顺性的阻尼系数范围内,随着阻尼系数的增大,扭力梁最小疲劳寿命随之增大,而当到达一定的阻尼系数之后,阻尼系数的变化对扭力梁疲劳寿命几乎不产生影响。因此,在进行扭力梁悬架的设计时,不仅需要考虑该悬架减振器对汽车平顺性及操纵稳定性的影响,其对扭力梁疲劳寿命的影响也不容忽视。同时该结论还可给汽车生产厂家在为扭力梁悬架匹配减振器时提供参考,具有较高工程实际应用价值。

[1] 蒋荣超, 王登峰, 秦民, 等. 基于疲劳寿命的轿车后悬架扭转梁轻量化设计[J]. 吉林大学学报(工学版), 2016, 46(1): 35−42. JIANG Rongchao, WANG Dengfeng, QIN Min, et al. Light weight design of twist beam of rear suspension of passenger car based on fatigue life[J]. Journal of Jilin University(Engineering Edition), 2016, 46(1): 35−42.

[2] 罗明军, 侯之超, 宋立新, 等. 后扭力梁轴头载荷谱仿真及疲劳寿命预测[J]. 西安交通大学学报, 2013, 47(9): 106−111. LUO Mingjun, HOU Zhichao, SONG Lixin, et al. Simulation of load time history of spindle nose and fatigue life prediction for rear torsion beam[J]. Journal of Xi’an Jiaotong University, 2013, 47(9): 106−111.

[3] 艾传智, 陈建华, 肖攀, 等. 基于真实道路载荷谱后扭力梁疲劳寿命分析[C]//2009中国汽车工程学会年会.北京, 2009: 1−7. AI Chuanzhi, CHEN Jianhua, XIAO Pan, et al. Fatigue life analysis of twist beam based on real road load[C]//2009 China Society of Automotive Engineers Annual Meeting. Beijing, 2009: 1−7.

[4] LYU N, PARK J, URABE H, et al. Design of automotive torsion beam suspension using lumped-compliance linkage models[C]// ASME 2006 International Mechanical Engineering Congress and Exposition. Chicago, Illinois, USA: American Society of Mechanical Engineers, 2006: 219−228.

[5] 熊威, 黄妙华, 罗欢, 等. 扭力梁悬架弹簧硬点位置对疲劳寿命影响的研究[J]. 武汉理工大学学报, 2014, 36(7): 1671−4431. XIONG Wei, HUANG Miaohua, LUO Huan, et al. Research on the effect of the torsion beam suspension spring hard point location on fatigue life[J]. Journal of Wuhan University, 2014, 36(7): 1671−4431.

[6] 周长城, 孟婕. 车辆悬架最佳阻尼匹配减振器设计[J]. 交通运输工程学报, 2008, 8(3): 15−19. ZHOU Changcheng, MENG Ji. Design of shock absorber matching to optimal damping of vehicle suspension[J]. Journal of Traffic and Transportation Engineering, 2008, 8(3): 15−19.

[7] 康雨, 赵亮, 郭孔辉. 考虑阀片大挠度变形的减振器建模与参数辨识[J]. 中国机械工程, 2014, 25(18): 2544−2549. KANG Yu, ZHAO Liang, GUO Konghui. Modeling and parameter identification of shock absorber with consideration of throttle-slices’ large deflection[J] China Mechanical Engineering, 2014, 25(18): 2544−2549.

[8] BENAZIZ M, NACIVET S, THOUVEREZ F. A shock absorber model for structure-borne noise analyses[J]. Journal of Sound & Vibration, 2015, 349: 177−194.

[9] 贺李平, 顾亮, 辛国国, 等. 减振器环形阀片大挠曲变形的高精度解析式[J]. 北京理工大学学报, 2009, 29(6): 510−514. HE Liping, GU Liang, XIN Guoguo, et al. High-precision analytical formulas of large deflection problem for annular throttle-slice in shock absorber[J]. Transactions of Beijing Institute of Technology, 2009, 29(6): 510−514.

[10] BENAZIZ M, SAMUEL N, FABRICE T. A shock absorber model for structure-borne noise analyses[J]. Journal of Sound and Vibration, 2015, 34(9): 177−194.

[11] 周长城. 汽车平顺性与悬架系统设计[M]. 北京: 机械工业出版社, 2011: 79−89. ZHOU Changcheng. Vehicle ride comfort and suspension system design[M]. Beijing: China Machine PRESS, 2011: 79−89.

[12] 吕振华, 李世民. 筒式液阻减振器动态特性模拟分析技术的发展[J]. 清华大学学报(自然科学版), 2002, 42(11): 1532−1536. LÜ Zhenhua, LI Shimin. Simulation techniques for nonlinear dynamic characteristics of telescopic hydraulic dampers[J]. Journal of Tsinghua University (Science and Technology), 2002, 42(10): 1532−1536.

[13] 吕振华, 李世民, 刘目珍, 等. 筒式液阻减振器工作特性的实验研究[J]. 汽车工程, 2005, 27(2): 203−209. LÜ Zhenhua, LI Shimin, LIU Muzhen, et all. An experimental study on the characteristics of telescopic hydraulic shock absorber[J]. Automotive Engineering, 2005, 27(2): 203−209.

[14] 周长城, 孟婕, 田立忠, 等. 汽车筒式减振器分段线性特性的建模与仿真[J]. 汽车工程, 2010, 32(4): 333−338. ZHOU Changcheng, MENG Jie, TIAN Lizhong, et al. Modeling and simulation for the piecewise linear characteristics of automotive telescopic shock absorber[J]. Automotive Engineering, 2010, 32(4): 333−338.

[15] 张红晶, 吉海涛, 谭世语, 等. 基于Sobol’法的换热网络全局灵敏度分析[J]. 世界科技研究与发展, 2012, 34(6): 916−919. ZHANG Hongjing, JI Haitao, TAN Shiyu, et al. Global sensitivity anaiysis of heat exchange network based on Sobol’ method[J]. World Sci-Tech R & D, 2012, 34(6): 916−919.

[16] 程兵, 于兰峰, 吴永明, 等. 基于响应面法的地坑式架车机轻量化研究[J]. 工程设计学报, 2016, 23(6): 606−611. CHENG Bing, YU Lanfeng, WU Yongming, et al. Research on lightweight design of under floor lifting system based on response surface method[J]. Automotive Engineering, 2016, 23(6): 606−611.

[17] 张晓航. 防空导弹武器装备体系作战效能全局敏感性分析方法研究[D]. 长沙: 国防科学技术大学信息系统与管理学院, 2010: 35−36. ZHANG Xiaohang. Research on the global sensitivity analysis method of air defense missiles weapon system-of-systems combat effectiveness[D]. Changsha: National University of Defense Technology. School of Information System and Management, 2010: 35−36.

[18] ZHAO Lihui, ZHENG Songlin, FENG Jinzhi. Failure mode analysis of torsion beam rear suspension under service conditions[J]. Engineering Failure Analysis, 2014, 36(1): 39−48.

[19] 万茂林. 扭力梁式后悬架总成疲劳损伤研究[D]. 武汉: 武汉理工大学汽车工程学院, 2013: 56. WAN Maolin. Research on fatigue damage of torsion beam suspension[D]. Wuhan: Wuhan University of Technology. School of Automotive Engineering, 2013: 56.

[20] 艾小娇, 章桐. 汽车减震器特征参数的建立与评价[J]. 上海汽车, 2014(4): 38−41. AI Xiaojiao, ZHANG Tong. Establishment and evaluation of characteristic parameters of automobile shock absorber[J]. Shanghai Auto, 2014(4): 38−41.

(编辑 杨幼平)

Study of relationship between fatigue life of torsion beam and shock absorber damping

ZHOU Bing1, ZENG Fanyi1, 2, WU Xiaojian1, 3, CUI Qingjia1, LONG Lefei1, CHEN Xiaolong1

(1. State Key Laboratory of Advanced Design and Manufacture for Vehicle Body, Hunan University, Changsha 410082, China; 2:Guangzhou Automotive Group Co. Ltd., Automotive Engineering Institute, Guangzhou, 510640, China; 3. School of Mechatronics Engineering, Nanchang University, Nanchang 330031, China)

In order to study the relationship between the fatigue life of the torsion beam and the shock absorber damping, the mathematical model about the damping force of the shock absorber with the thickness of the valve plate and the number of valves based on the physical mechanism was set up, which can reflect accurately the operating characteristics of the shock absorber. The sensitivity analysis based on the structural parameters of the damper was done to confirm the adjustment method of the damping characteristics of the damper; The four column model of rigid flexible coupling was established, and the accuracy of the model was verified by experiments, and then the shock absorber model was applied to the rigid flexible coupling torsion beam vehicle four column model, with the structural parameters of the damper changed according to the adjusting measures. Moreover, the curve depicting the relationship between the fatigue life of the torsion beam and damping characteristics of shock absorber can be obtained by analyzing the fatigue life of torsion beam under different damping characteristics. The adjustment method of the damping characteristics of the damper is consistent with the actual adjustment measures as the results show. The results show that within the range of the damping coefficient in consideration of safety and smooth, the minimum fatigue life of torsion beam increases with the increase of the damping coefficient, and after it reaches a certain value, the change of the damping coefficient has little effect on the fatigue life of the torsion beam.

torsion beam; shock absorber damping; fatigue life; shock absorber

10.11817/j.issn.1672−7207.2018.10.014

U463.1

A

1672−7207(2018)10−2472−08

2017−10−22;

2017−12−14

国家重点研发计划项目(2016YFB0100903-2);国家自然科学基金资助项目(51875186);江西科技学院协同中心开放基金资助项目(16XTKFYB03)(Project(2016YFB0100903-2) supported by the National Key R & D Program of China; Project(51875184) supported by the National Natural Science Foundation of China; Project(16XTKFYB03) supported by the Collaborative Center Open Foundation of Jiangxi University of Technology)

周兵,博士(后),副教授,从事车辆动力学及其控制、智能驾驶研究;E-mail:zhou_bingo@163.com