基于CFD的喷射分配器结构优化

侯亚飞,商先永,李 伟,薄守石,孙兰义

(中国石油大学重质油国家重点实验室,山东 青岛 266580)

石油是一种非常重要的战略资源,同时也是不可再生资源,全球常规石油资源的储量约为430~570 Gt,而非常规石油资源,包括重质原油、超重原油、油砂等的储藏量约为1.1×1012t,因而从数量上看,非常规石油资源的储量为常规原油的2~2.7倍[1]。到目前为止,世界主要产油国已经进入到开发中后期,重质化和劣质化是世界原油的趋势[2-3]。因而从长远来看,重油加工比例将会越来越大,提高重油加工能力刻不容缓。加氢精制和加氢裂化都可以改善油品质量,降低油品的硫含量,因而对重油加氢相关技术的研究一直是重点,主要包括高性能催化剂的研制、开发新型高效的加氢组合工艺及其高效加氢内构件的开发等。

加氢反应主要在固定床加氢反应器内进行,固定床加氢反应器作为加氢装置的核心设备,其内部主要的内构件有入口扩散器、气液分配盘、积垢篮筐、急冷箱和催化剂床层支撑盘等[4]。气液分配盘是加氢反应器内构件中比较重要的一种,良好的性能是反应物料达到径向和轴向均匀分布的关键[5]。气液分配盘由单个分配器按照一定的排列方式组合而成,分配器按照工作原理可分为抽吸型、溢流型、喷射型和组合型。其中喷射型分配器气液操作弹性高,抗塔板倾斜能力强,分配效果好,现已成为高效内构件的代名词,而目前针对喷射分配器的相关研究较少。本研究借助计算流体力学(CFD)对喷射分配器进行流体力学模拟,在此基础上对分配器进行结构优化,以提高其综合性能。

1 喷射分配器结构与工作机理

图1 喷射分配器结构示意

喷射分配器主要由盖板、进气孔、上喷嘴和下喷嘴构成[6],其总体结构示意见图1。正常工作时,分配盘上方的液体在塔盘上积累形成一定的液位,分配器上方具有进气孔,其结构为跑道状,即上下为半圆结构,中间为矩形结构连接起来。气相通过进气孔进入分配器内部,在上喷嘴处由于气体流通面积变小,气速增大,在降液管内外形成一定的压差,因而会产生抽吸作用。由于分配器溢流孔的开孔方向具有一定的切向角度,因而塔盘上的液体被抽吸进入中心管时会产生旋转效应,在管内液体被破碎为液滴,气液经过变径管加速、分散、雾化后,喷洒在下方的催化剂床层上。

2 模型验证

由于分配器内部气液两相流动复杂,因而选择正确的流体力学模型是CFD计算的前提和基础,不同的流体力学模型计算结果可能相差很大。华东理工大学开发了一种气液分流式分配器,设计并搭建了冷模实验装置,对气液分流式分配器在自主设计的实验装置上进行了冷模实验研究[7]。本研究通过数值模拟考察分配器在实验中不同工况下的压降,并对实验结果和模拟计算结果进行对比,确保所选流体力学模型的正确性。

2.1 流体力学模型

根据加氢反应器内气液两相流动的情况,作如下假设[8]:①气液两相为不可压缩的牛顿流体,流动形式为湍流;②不考虑两相之间的质量传递;③气液两相在流动过程中不发生相变;④气液两相之间压力相同,接触界面压降可以忽略不计。

2.2 几何模型与网格划分

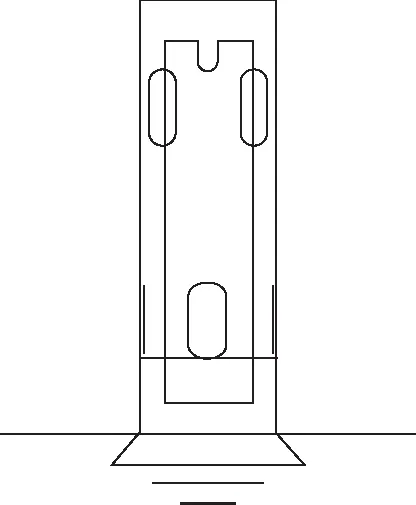

气液分流式分配器的结构示意如图2所示,具体尺寸详见文献[7]。

图2 分配器结构示意

图3 三维模型与网格划分示意

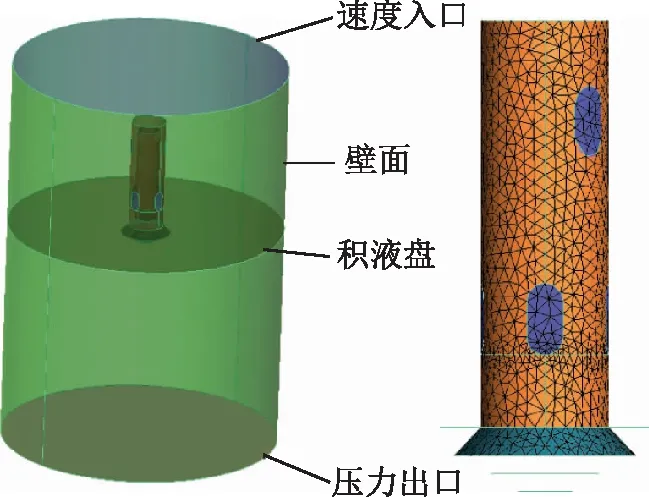

2.3 边界条件

采用空气-水体系,空气和水的物性采用Fluent软件内置数据,水和空气的密度(20 ℃)分别为998.2 kgm3和1.225 kgm3,黏度(20 ℃)分别为1.003 mPa·s和0.017 9 mPa·s。模拟采用实验中的5个工况,如表1所示。计算域直径与实验装置尺寸相同,均为280 mm。计算域边界条件为:进口为速度入口,出口为压力出口,连续相为空气,分散相为水,湍流模型采用标准k-ε双方程模型,压力和速度的耦合算法采用SIMPLE算法,三维非稳态计算,时间步长设置为0.001 s,所有方程收敛标准为0.001,取150 s的计算结果,此时所有方程的残差曲线数值均持续稳定在0.001以下。

表1 不同操作工况

2.4 模拟结果与实验结果对比

图4 模拟结果与实验结果对比■—实验结果; ●—模拟结果

将5个工况下的分配器压降实验结果与数值模拟结果进行对比,结果见图4。由图4可见,分配器压降模拟结果与实验结果一致,误差在10%以内,说明所选流体力学模型准确。

3 喷射分配器数值模拟

3.1 操作条件

实际加氢反应器内部为油和氢气,因此模拟均基于油和氢气展开。处理量和操作条件均参考文献[9]。文献中的分配器形式为CZII型,中心管内径为69 mm,分配盘上安装139个分配器,根据开孔率相同的原则,换算成喷射分配器的安装数目为236个。单分配器的处理量根据操作条件折合到单个分配器的承受量计算。操作条件为:温度330 ℃,压力8.2 MPa,气液总处理量5.13 m3h,计算域横截面积为0.141 2 m2,则可计算得到进口气液速度为0.010 1 ms,液相分率为0.044 78。油气的液相和气相密度(330 ℃)分别为691.90 kgm3和13.25 kgm3,黏度(330 ℃)分别为0.225 3mPa·s和0.013 5mPa·s。

3.2 结果分析

评价分配器的性能主要从操作弹性、压力降和分配的均匀度来考虑,其中分配均匀度最重要,可从两方面考虑,一是液体喷洒的范围,二是液体流率沿径向的峰值,液体喷洒的范围越宽,峰值越小,则分配器的分配性能越好[10]。通常情况下加氢装置中分配器下方200 mm处为催化剂床层,因此,考察分配器下方200 mm处的液体分布情况。图5和图6分别为沿径向液相速度和液相分率曲线。

图5 分配器下方200 mm处的液体速度径向分布

图6 分配器下方200 mm处的液体分率径向分布

经过后处理得到操作条件下分配器的模拟压降为1 954 Pa,由分配器液相分率分布可以计算得到喷洒面积为0.050 6 m2,此外也可看出液相分布比较集中。从图5液相速度分布可以看出,速度分布梯度变化较大。为了更精确地定量表示液体分布的均匀性,引入液体分布不均匀度的概念,计算式[9]如下:

(1)

4 喷射分配器优化分析

4.1 进气孔优化

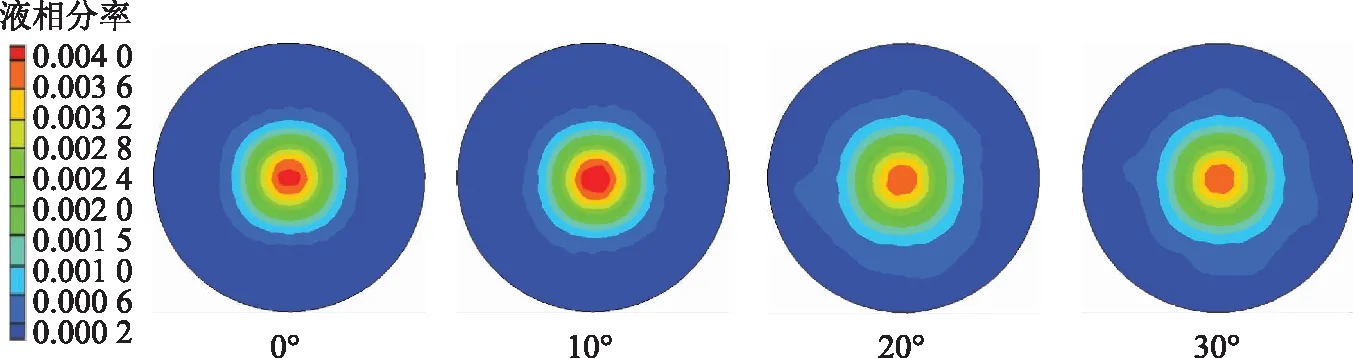

在前面原始构型模拟的基础上进行优化,分配器上方具有6个跑道状的进气孔,先考虑将进气孔倾斜一定的角度,进而使进入孔的气体产生旋转,这样可以与液体充分接触混合,将液体破碎为液滴,以期获得更好的分配效果。在此考虑3种情况,分别将跑道状的进气孔倾斜10°,20°,30°,改进的结构如图7所示。

图7 改进的分配器结构

图8为分配器下方200 mm处截面液相分率云图。由图8可以看出,与原始构型相比,改进的分配器构型中分配器喷洒面积明显有所扩大,其中倾斜10°时中心区域液相峰值偏高,倾斜20°和30°时中心区域峰值相对较低,喷洒面积也更大,因而相比于10°时分配性能有所提高。

图8 分配器下方200 mm处截面液相分率云图

由式(1)计算几种不同分配器的分布不均匀度,结果见图9。从图9可以看出,改进的3种分配器的分布不均匀度均有所减小,其中倾斜20°时分布不均匀度最小,为0.196,相比于原始构型减小了13.06%。因而确定进气孔倾斜20°。

图9 不同分配器分布不均匀度

4.2 喷嘴结构优化

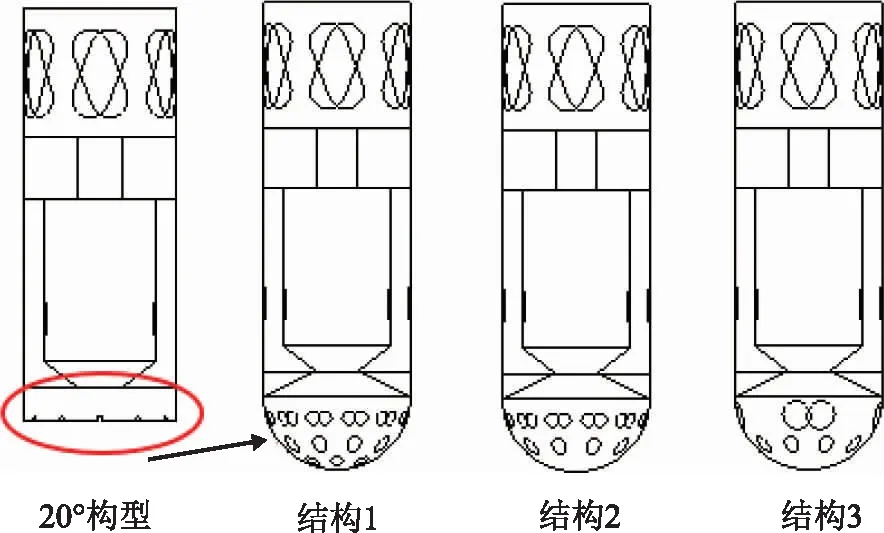

在前文基础上,针对喷嘴结构进行优化,思路是将原来分配器下方的喷嘴结构去掉,改成半球状喷嘴,在半球上沿圆周均匀开孔,其中半球最下方不开孔,如图10所示。考察不同开孔方式对分配器分配性能的影响。结构1分配器半球状喷嘴沿圆周开3排Φ5 mm的圆孔,由下至上个数分别为8,10,12;结构2分配器半球状喷嘴沿圆周开2排Φ5 mm的孔,由下至上个数分别为10和12;结构3分配器半球状喷嘴也沿圆周开2排孔,其中上排孔为4个Φ10 mm的孔,下排为8个Φ5 mm的孔。

图10 不同喷嘴结构的分配器

图11为不同喷嘴结构的分配器液相分率云图。从图11可以看出:改进的3种结构比原始构型喷洒面积有所增大;改进1构型效果不好,液相分率在中心区域达到0.006 5,汇集现象比较严重;改进2构型分配器喷洒面积明显变大,液相分配也较均匀;改进3构型与原始构型相比,喷洒面积最大(0.141 2 m2),增大了179.05%,覆盖了整个计算域,液相分配也更加均匀,此外经过后处理得到结构3的压降为2 149.4 Pa,相比于原始构型增大了10%。

图11 不同喷嘴结构的分配器液相分率云图

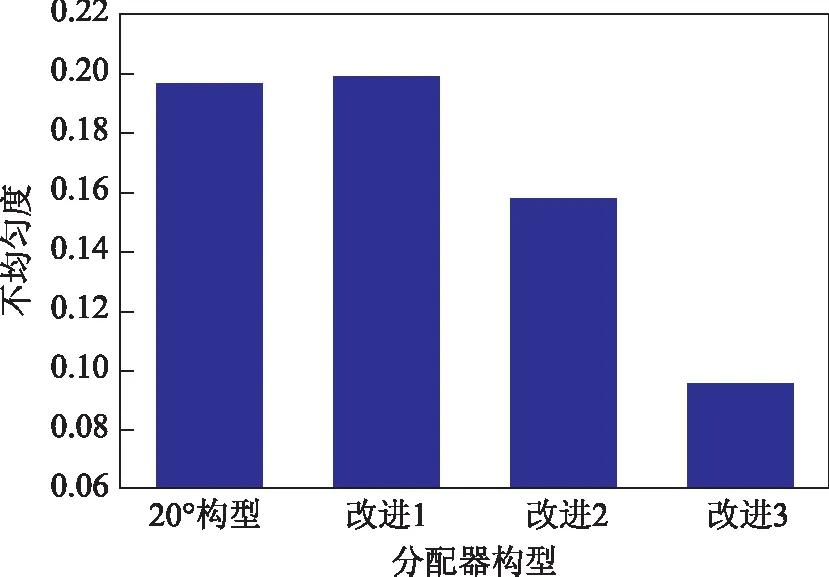

由式(1)计算4种构型的分布不均匀度,结果见图12。从图12可以看出,改进1构型的分配器分布不均匀度比20°构型稍大,为0.199,改进2构型和改进3构型分布不均匀度与20°构型相比均有所下降,分别为0.157和0.095,不均匀度相比分别降低了19.89%和51.53%,因而改进3构型分配器分配性能最好,与原始构型相比,分布不均匀度降低了57.96%。

图12 不同喷嘴结构的分配器分布不均匀度结果

4.3 操作弹性分析

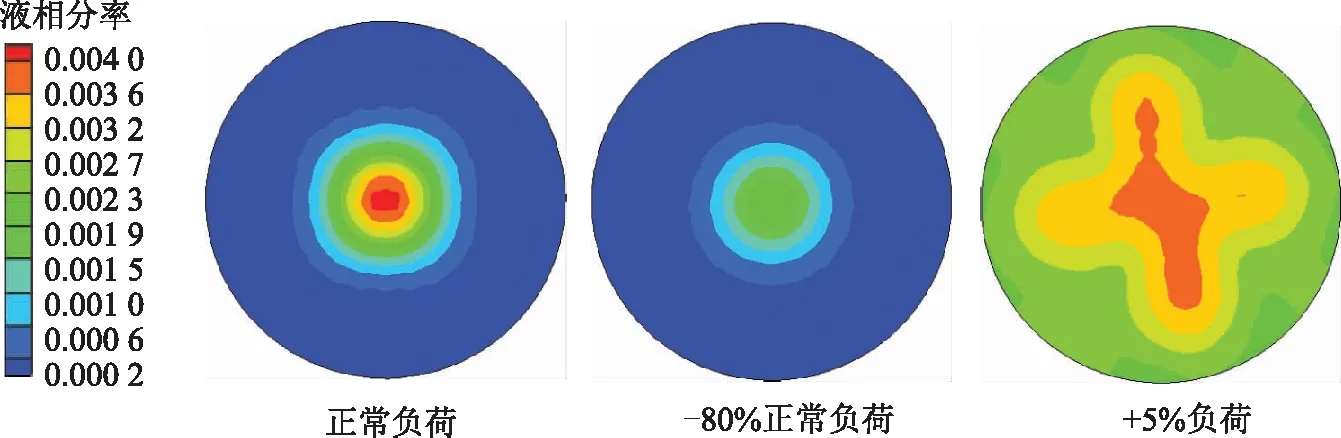

操作弹性是衡量分配器性能的一项重要指标,意为进料的气液流量发生波动时分配器的分配性能状况,在此考察气液流量波动对改进的分配器性能的影响。经过模拟发现,在基础工况的-80%~+5%范围内,改进的分配器分配性能很好,模拟结果如图13所示。

图14为不同负荷下的不均匀度。从图14可以看出,改进的分配器在-80%负荷下的分布不均匀度为0.169,在+5%负荷下的不均匀度为0.026,处于改进分配器基础工况的分布不均匀度之间,且均小于原分配器在基础工况下的分布不均匀度0.226,相比分别减小了25.22%和88.50%,因而可认为改进分配器的操作弹性范围为-80%~+5%。

图13 分配器下方液相分率云图

图14 分布不均匀度结果

4.4 抗塔板倾斜能力分析

抗塔板倾斜能力是分配器设计的重要指标,在分配器的安装过程中,由于人为因素和设备因素,分配盘或多或少不会保持绝对水平,一般都会有一定的倾斜角度,因而分配器的抗塔板倾斜能力显得尤为重要。在分配器彼此之间高度不一致时,考察其抗塔板倾斜能力。模拟方法参考文献中的试验方法,将2个相同的分配器安装在塔板上,两个分配器的安装高度相差10 mm,用来模拟实际生产操作中的最差工况[11]。在两个分配器的出口分别监测液体流量,通过考察两个分配器的流量差异来反映其抗塔板倾斜能力的强弱。抗塔板倾斜三维建模结构如图15所示。

图15 三维建模结构

定义塔板倾斜敏感度系数βQL来表征分配器的抗塔板倾斜能力,其计算式[11]如下:

(2)

式中,QLow和QHigh分别为安装在低位置和高位置的分配器单位时间流过的液体体积。通过定义式可以看出,βQL为0表示塔板倾斜与否对于分配器的分配性能没有影响,βQL越大则表示抗塔板倾斜能力越差。

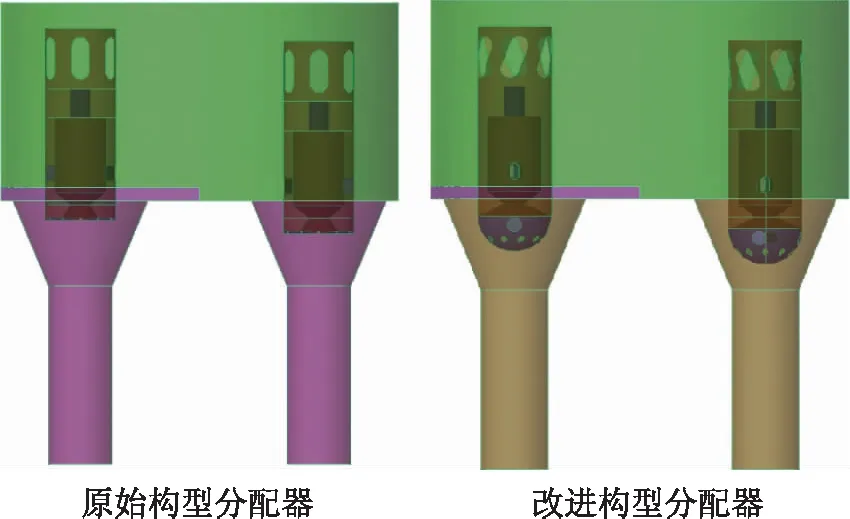

改进的分配器QLow为8.90×10-5m3s,QHigh为3.72×10-5m3s,带入式(2)计算得到βQL为0.410。原型分配器QLow为8.95×10-5m3s,QHigh为3.67×10-5m3s,同样可计算得到βQL为0.418,因而相比之下改进的分配器与原分配器相比提高了2%。

5 结 论

(1)对喷射分配器原始构型进行模拟,得到其压降为1 954 Pa,分布不均匀度为0.226,喷洒面积为0.050 6 m2。

(2)经过模拟优化从喷洒面积、分配均匀度、压降等方面进行综合比较可知,优化结构的分配器性能有较大幅度提高。最终确定分配器进气孔的数目为6个,与中心线的夹角为20°,喷嘴部分大孔为4个Φ10 mm的圆孔,小孔为8个Φ5 mm的圆孔。

(3)经过结构优化的分配器,分布不均匀度降低57.96%,喷洒面积增大179.05%,压降增大10%,在基础工况的-80%~+5%下操作性能较好,抗塔板倾斜能力提高2%。