跨临界变压运行中水冷壁动态特性的实验研究

刘佳伦,李会雄,冯渊,孔祥飞,雷贤良

(西安交通大学动力工程多相流国家重点实验室,710049,西安)

为满足我国快速增长的电力需求,应对日益严峻的环境问题,有着高效率、低排放特点的大容量参数超临界直流锅炉逐渐成为我国燃煤机组的主要组成部分[1]。然而,由于间歇性的太阳能、风能等可再生能源的快速增长,我国大型燃煤发电机组目前正面临更为频繁和大幅度的调峰要求,超临界变压运行机组正是为适应调峰需要而发展起来的。炉膛水冷壁是锅炉的重要承压部件,机组的运行可靠性与锅炉水冷壁的可靠性密切相关。超临界变压运行机组的水冷壁系统既要高负荷时在超临界压力条件下运行,又要低负荷时在亚临界压力条件下运行[2],不可避免地要经历超临界压力与亚临界压力之间的跨临界压力区(21~23 MPa)。必须注意的是,在跨临界压力区,水冷壁内工质的宏观形态及流动特性均会发生大幅度的变化[3],容易引发传热恶化(DNB传热恶化及蒸干现象等)及流动不稳定现象,严重威胁水冷壁的运行安全。为了保证锅炉乃至机组的安全、经济运行,掌握锅炉水冷壁内工质在跨越临界压力区内的动态流动与传热特性具有十分重要的意义。

对锅炉水冷壁动态特性的研究方法主要包括数学建模和实验探究,学者以往大多借助于建立数学仿真模型的方法来研究锅炉水冷壁系统在正常运行及启、停过程中的动态特性,目前关于超临界和亚临界压力下水冷壁系统动态特性的仿真模型有很多种,主要包括固定边界模型[4]和移动边界模型[5-10]。固定边界模型将受热管段划分为一系列固定长度的区域,进而采用数值差分法计算各区域内流体参数的动态变化过程,但是该模型不能实时跟踪相变点的位置变化,在水冷壁动态特性仿真计算中应用得较少;移动边界模型把相变点的位置作为独立变量植入整个计算模型,并在亚临界压力下将整个受热管划分为过冷水区、两相蒸发区、过热蒸汽区3类区域,而在超临界压力下将整个受热管划分为拟过冷水区和拟过热蒸汽区,然后采用集总参数法来建立并求解各个区域的微分控制方程,该模型具有计算简洁清晰、可以实时跟踪相变点位置等优点,在水冷壁动态特性的仿真模拟中应用最为广泛[5]。但是,在跨越临界压力的过程中,亚临界压力下的两相区消失,移动边界模型中的微分方程组的刚性将会变得无限大,导致其无法求解[8]。为解决该问题,范永胜等引入线性过渡的方法[8],李运泽等则提出了对跨临界区域进行重新分区的思路,使得移动边界模型可以用来模拟跨临界过程中的动态特性[9]。值得注意的是,文献[8-9]中的这两种方法只是将跨临界过程简单视为超临界压力与亚临界压力工况间的过渡环节,认为该过程中系统的动态特性并无特别,这些假设与实际的跨临界过程的动态特性并不符。有关近临界压力下受热管内流动与换热特性的研究表明,近临界压力下的管内流动与换热特性与亚临界压力及超临界压力下的流动与换热特性有明显不同,而且现有的关于亚临界及超临界压力下工质对流换热系数的计算关联式在用于预测近临界压力下的流体换热特性时往往会产生较大误差,甚至不能适用[11-13]。因此,文献[8-9]中的模型仅仅将跨临界过程简单视为超临界压力与亚临界压力工况间的过渡环节并不确切,另外,这些模型对跨临界过程动态特性的模拟结果尚未得到充分的实验数据验证,需要通过实验来进一步探究跨临界过程中受热管道内工质的动态流动与传热的特性,为理论模型的验证提供依据。

另一方面,过去对于锅炉水冷壁动态特性的实验研究很稀少,实验数据较为匮乏。黄锦涛等曾对亚临界压力下单相流体的阶跃动态响应特性进行了实验研究,并与其提出的动态特性模型做了对比[14];傅龙泉等分别获得了螺旋管圈水冷壁在亚临界压力和超临界压力下的动态特性数据,并分析了螺旋管圈水冷壁在启动及变工况过程中,不同输入参数对管段出口压力、壁面温度、流体温度及系统中其他参数的影响[15]。上述这些研究均仅仅是针对超临界区域或亚临界区域内受热管道内工质动态流动与传热特性的研究,对跨临界过程中的动态流动与换热特性的实验研究鲜有公开文献发表。宋明强搭建了跨临界自然循环实验台,研究了系统参数对跨临界自然循环流动不稳定性的影响,结果表明,在跨临界区域内发生了流量漂移,同时流量振荡也较为剧烈,且功率越大振荡周期越小[16]。可以看出,过去对于锅炉水冷壁系统在跨临界过程中的动态特性研究非常有限。

基于此,为了探索超临界锅炉水冷壁系统在跨临界过程中的动态特性,本文采用实验方法,对受热管道内工质在跨临界压力变化过程中的动态流动与换热特性进行了详细的实验研究,分析了其与在超临界压力下或者亚临界压力下的动态流动与换热特性的异同,并研究了入口流体焓值、壁面热负荷等因素对跨临界压力变化过程中的动态特性的影响规律,为超临界锅炉水冷壁系统跨临界变压运行工况的设计和调节提供了指导。

1 实验系统

1.1 实验装置

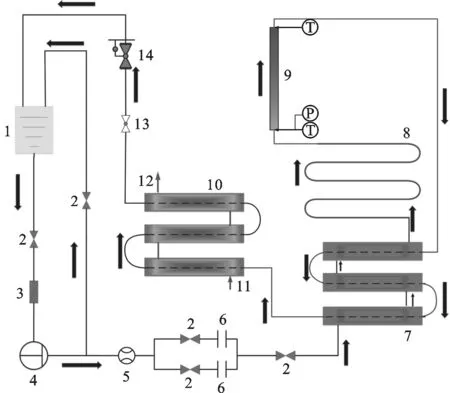

本研究设计了如图1所示的实验回路系统,去离子水由水箱经过滤器和高压柱塞泵后分为两条支路:一路作为旁路系统,用于调节流量;另一路经质量流量计测定流量后,进入套管式换热器,与实验段出口的高温工质进行热量交换,回收高温工质携带的热量后,再经预热段被加热到预定状态,之后流过全周电加热的实验段。从实验段出来的汽水混合物经过换热器和冷却器降温后,经过背压调节阀减压,再经过系列泄压装置将压力降低至常压,然后回至水箱。

1:水箱;2:普通调节阀;3:滤网;4:高压柱塞泵;5:质量流量计;6:孔板流量计;7:套管式换热器;8:预热段;9:实验段;10:冷却器;11:冷却水入口;12:冷却水出口;13:主路背压调节阀;14:泄压阀图1 实验系统示意图

在本实验中,首先将系统调整至预定的稳态工况,然后通过调节主路背压阀,对实验段压力进行阶跃降低或者升高,同时通过数据采集系统,记录该过程中实验段各参数的动态变化数据。本文重点讨论阶跃降压过程中受热管道内工质的动态流动与传热特性,对于阶跃升压过程中受热管道内工质的动态特性将在后续的文章中阐述。

1.2 实验段设计

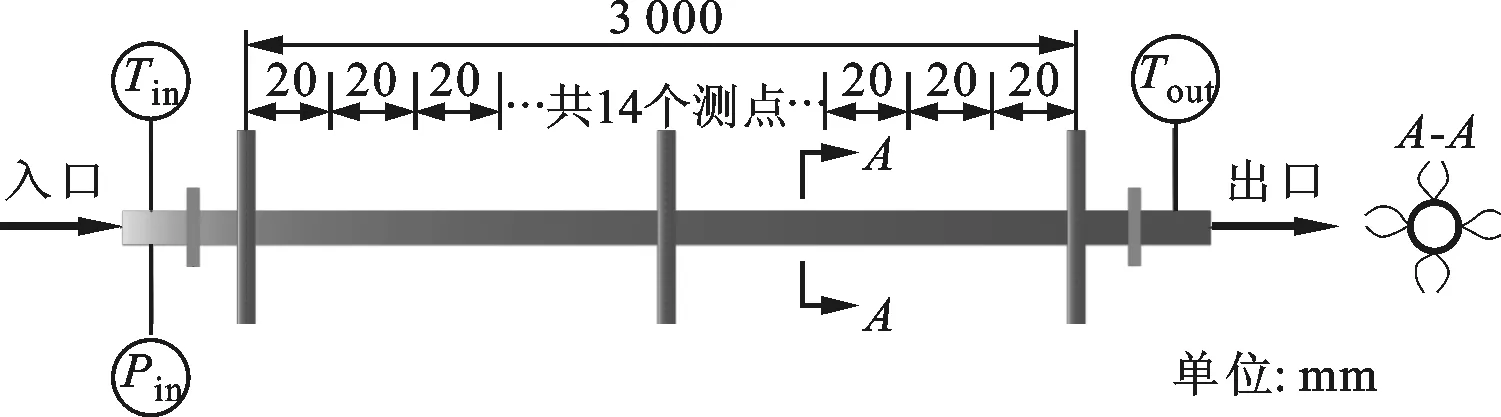

垂直上升实验段采用∅25 mm×2.5 mm的不锈钢管(1Cr18Ni9Ti),总长度为3 m,其前、后分别设置有稳定段。工质流量由RHEONIK科氏力质量流量计测量,精度为0.05级;工质压力由Rosemount 3051c智能式压力变送器测量,精度为0.25级。实验采用直接电加热方式对管内工质进行加热,电加热功率采取电流、电压变送器进行测量,测量精度为0.5%。工质温度采用布置在实验段进出口的4支NiCr-NiSi铠装热电偶测量,外壁温度采用点焊在14个截面上的NiCr-NiSi热电偶测量,测量误差为0.43 ℃。实验段结构以及各截面的壁温测点布置如图2所示。

图2 实验段测点布置图

本实验段为垂直通道,壁温测点沿周向均匀分布,依据直接测量到的外壁温度和通过热平衡得到的外壁热流密度,采用一维导热方程求解得到各截面处的内壁温度。本实验的二次测量系统主要由英国Schlumbeger公司生产的Solarton IMP3595C系列数据采集板和工控机两部分组成。二次测量系统对仪表变送来的电信号进行接收和测量,并将其转变为数字信号输送到工控机中,通过采集程序对数字信号进行存储和转化,IMP板的测量精度为0.02%。

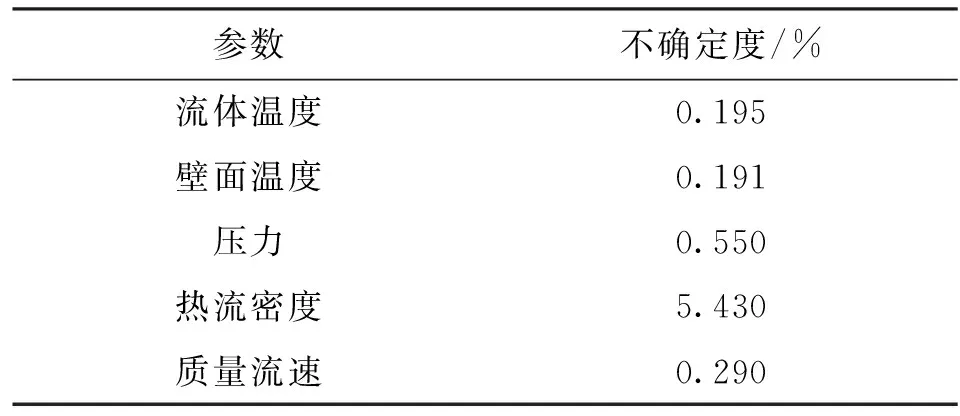

表1给出了实验段各测量参数的最大不确定度。

表1 实验段各参数的最大不确定度

2 实验结果

2.1 跨临界过程中的动态特性

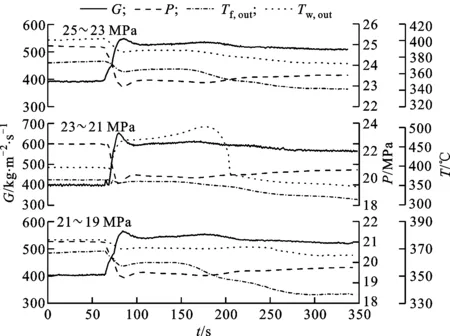

图3分别给出了在3个不同的压力跨度区间(超临界区间25~23 MPa、跨临界区间23~21 MPa和亚临界区间21~19 MPa),当实验段出口压力阶跃降低时入口质量流速G、入口压力P、出口流体温度Tf,out和出口壁温Tw,out(下文中壁温均指内壁面温度)的动态响应特性。实验段壁面平均热流密度均为150 kW/m2,初始时刻入口流体焓值均为1 400 kJ/kg,入口质量流速均为400 kg/(m2·s)。当t=66 s时,通过调节主路背压阀,使实验段出口压力阶跃降低。

图3 不同压力阶跃区间下受热管道各参数的阶跃动态响应特性

由图3可看出:在不同的压力区间,入口质量流速、入口压力以及出口流体温度在阶跃扰动后的动态响应过程一致,即随着出口压力的阶跃下降,入口质量流速迅速上升,由于加热功率保持不变,因此出口流体温度逐渐下降。出口壁温的动态响应过程在不同压力区间则有不同的表现:在超临界和亚临界区间,出口壁温随着流体温度的下降均逐渐下降,而在跨临界区间,随着出口压力的阶跃降低,壁温先极速上升而后再下降,且在高壁温状态持续将近150 s,最高达到了502 ℃,高于流体温度148 ℃,瞬时换热系数降低至约1.0 kW/(m2·K)。

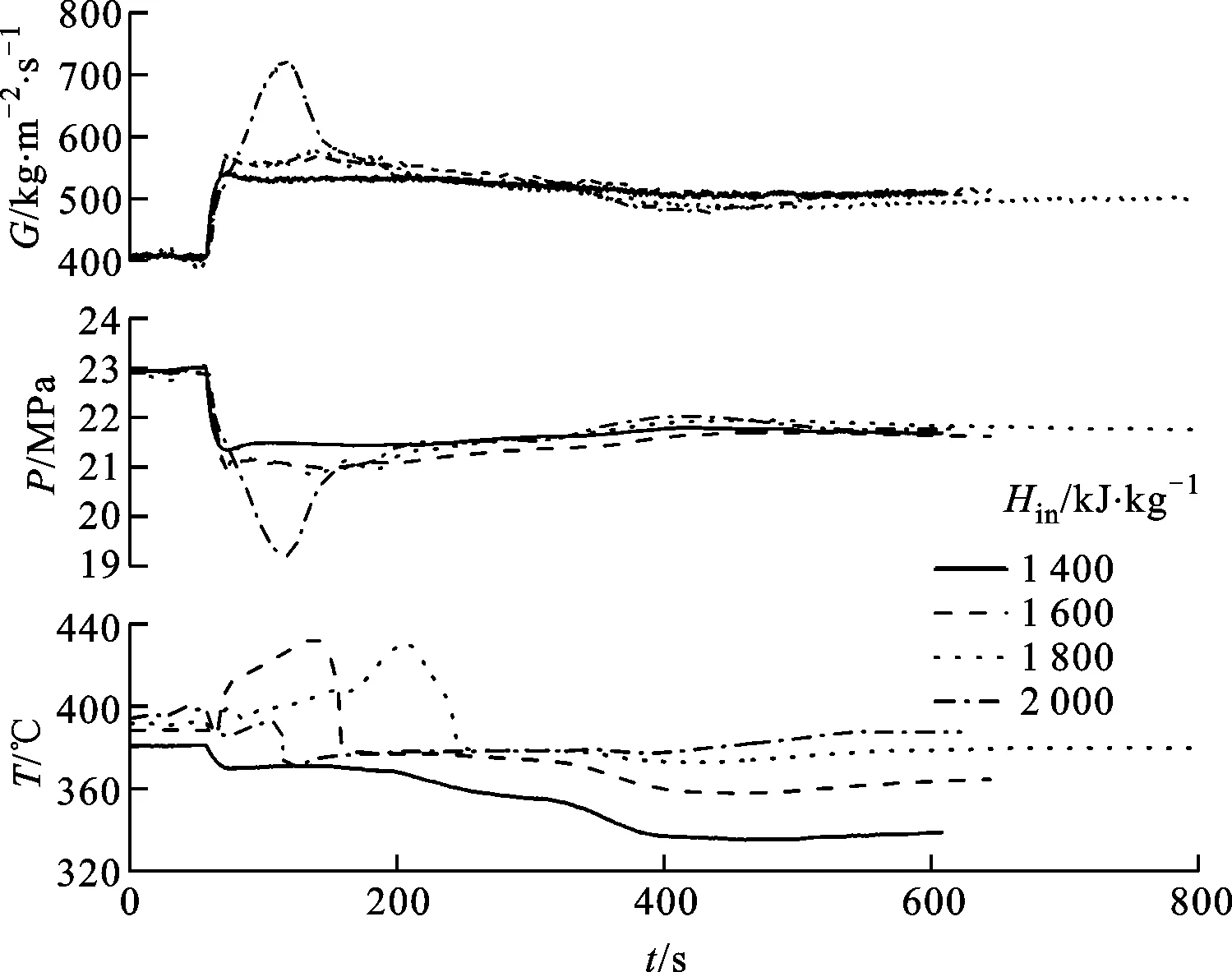

由本实验可以看出,与其他压力区间内的动态特性相比,在跨临界压力区间,当出口压力阶跃降低时,受热管会出现壁温飞升的现象。为探索并验证该现象的发生条件,本文进一步研究了不同入口流体焓值、不同壁面热负荷条件下,在跨临界压力阶跃降低过程中各参数的动态响应过程。图4分别给出了不同入口流体焓值Hin条件下在跨临界压力阶跃降低(从23 MPa阶跃降低至21 MPa)过程中,入口质量流速、入口压力以及出口壁温的动态响应特性,其中壁面平均热流密度均保持为100 kW/m2,初始时刻入口质量流速均为400 kg/(m2·s)。

图4 不同入口流体焓值下跨临界压力阶跃降低过程中进出口参数的动态响应特性

由图4可看出:在跨临界压力阶跃降低过程中,当入口流体焓值不同时,入口质量流速随着出口压力的阶跃降低均先迅速上升,然后再稳定下来,但出口壁温的阶跃响应特性存在较大差别。当入口流体焓值较低(1 500 kJ/kg)时,出口壁温由于实验段流量的增大而逐渐下降,但在入口流体焓值为1 600、1 800 kJ/kg的工况中,出口壁温则发生突升现象;在较高入口流体焓值(2 000 kJ/kg)的工况中,随着出口压力的阶跃降低,壁温没有出现飞升现象。这说明在跨临界过程中,出口壁温飞升现象的出现与入口流体焓值有关。

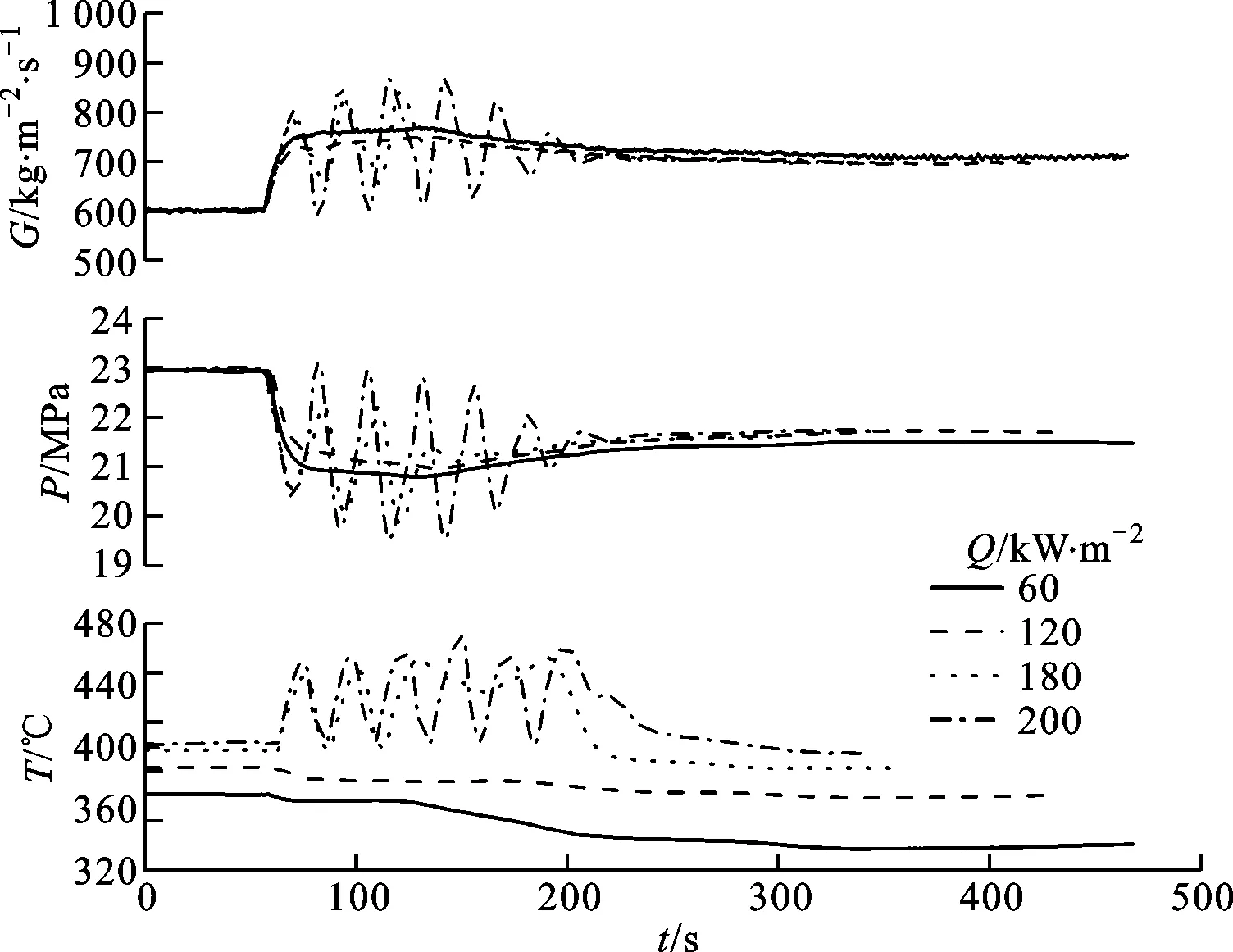

图5给出了不同壁面热负荷下,在跨临界压力阶跃降低过程中入口质量流速、入口压力以及出口壁温的动态响应特性,各工况下初始时刻入口流体焓值均为1 600 kJ/kg,入口质量流速均为600 kg/(m2·s)。

图5 不同壁面热负荷下跨临界压力阶跃降低过程中进出口参数的动态响应特性

从图5中看出:跨临界降压过程中在壁面热负荷较低(60、120 kW/m2)的工况下,入口质量流速、压力以及出口壁温的变化均相对平稳,然而,当壁面热负荷较高(180、200 kW/m2)时,入口质量流速、压力以及出口壁温发生了明显的脉动,且壁面热负荷越高,脉动振幅越大,持续时间越长。例如:在壁面热负荷为180、200 kW/m2的工况中,入口质量流速的脉动幅度(峰值减去谷值)最大值分别是185.99、252.9 kg/(m2·s),压力的脉动幅度最大值分别达到了2.365、3.434 MPa,出口壁温脉动幅度最大值分别达58.65、69.16 ℃,持续时间分别为105、160 s;此外,在壁面热负荷较低时,出口壁温未出现飞升现象,而当壁面热负荷增大至180、200 kW/m2时,在出口壁温的脉动过程中,平均壁温均高于初始时刻的壁温,相比于初始时刻,壁温飞升的幅度分别为24.86、29.06 ℃,表明在这两个工况下出口处发生了明显的壁温飞升现象。

上述实验结果表明:在跨临界压力变化过程中,受热管道出口处出现的壁温飞升现象与局部流体焓值大小密切相关,当入口流体焓值过高或者过低时均不会出现壁温飞升。当壁面热负荷较低时,出口处流体焓值也比较低,不会发生壁温飞升现象,当壁面热负荷较高时,出口才会出现壁温飞升,而且可能会伴随发生脉动现象,严重威胁系统的安全运行。在过去对水冷壁系统的动态特性研究中,很少有提及这种在跨临界压力阶跃变化过程中出现的壁温飞升现象,对该现象的发生机理需开展进一步的实验探索和理论分析。

2.2 跨临界过程中壁温飞升现象的发生机理

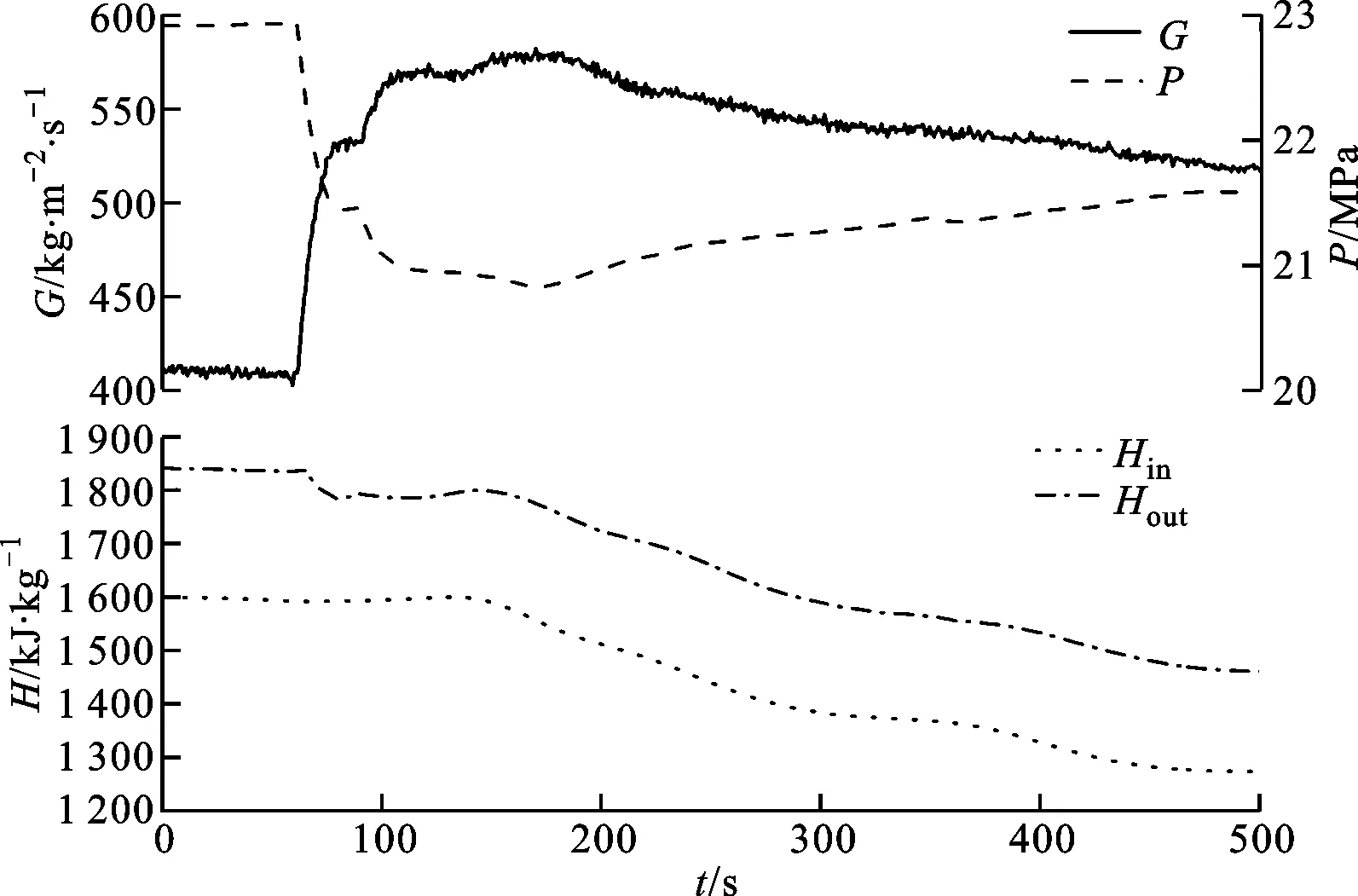

本小节通过分析沿实验段各截面处的流体温度、压力、壁温以及管内流体对流换热系数等局部参数的动态变化过程,来探究跨临界压力区的动态过程中壁温飞升现象的发生机理。图6给出了跨临界压力阶跃降低过程中入口质量流速、压力及进出口流体焓值的动态响应特性。在该实验工况中,初始时刻入口流体焓值为1 600 kJ/kg,质量流速为400 kg/(m2·s),平均壁面热流密度为150 kW/m2。在t=66 s时,调节主路背压阀,将实验段出口压力从23 MPa阶跃降低至21 MPa。

图6 特定工况下跨临界压力阶跃降低过程中进出口参数的动态响应特性

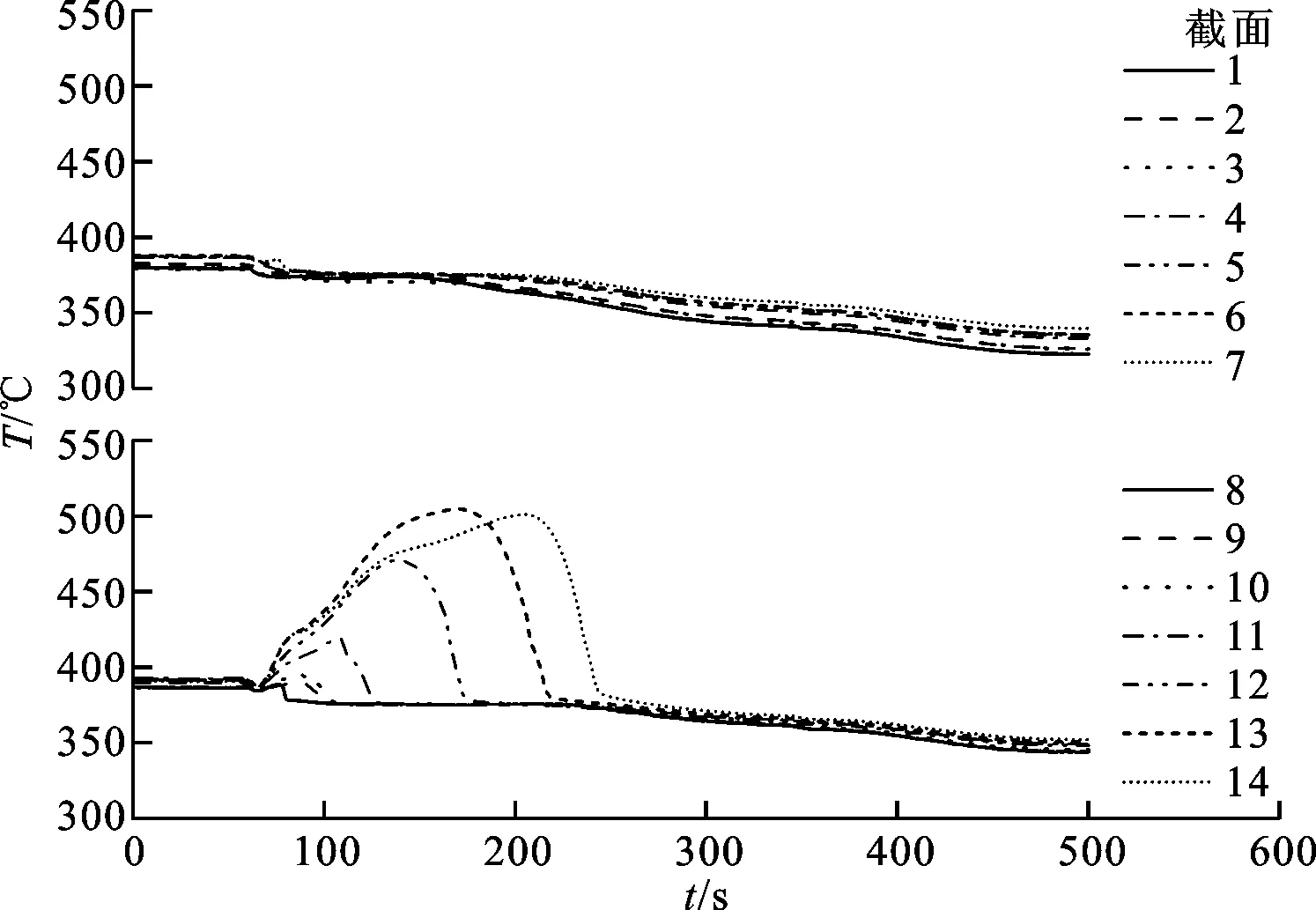

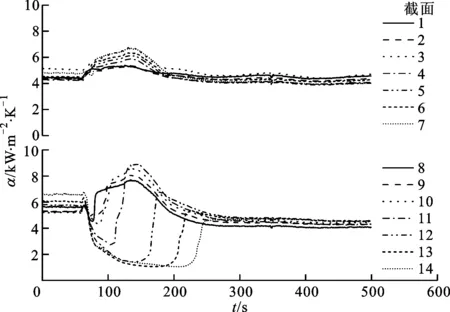

从图6中看出,随着出口压力的阶跃减小,入口质量流速逐渐上升,由于加热功率不变,进出口流体焓值逐渐下降。图7和图8分别进一步给出了该跨临界压力阶跃降低过程中,沿实验段各个截面(1~14)处的壁温以及对应的对流换热系数α的动态响应特性。

图7 跨临界压力阶跃降低过程中实验段各截面处壁温的动态响应特性

图8 跨临界压力阶跃降低过程中实验段各截面处对流换热系数的动态响应特性

由图7和图8可看出,在亚临界压力下,截面8到出口截面14处的壁温均发生了明显的飞升现象,而且飞升速度很快,例如截面13处壁温飞升值在80 s内达到110 ℃,其对应的流体换热系数发生了急剧的下降,如截面13和14处流体的换热系数下降到了1.0 kW/(m2·K),而在正常传热工况下,这些截面处的流体应该处于过冷沸腾区域,对应的流体换热系数应为8~12 kW/(m2·K)。这表明这些截面位置处流体发生了明显的传热恶化现象,而且越靠近出口,传热恶化持续的时间越长。与截面8到截面14的换热情况相反,从进口截面1到截面7,壁温在出口压力阶跃下降后均逐渐下降并恢复稳定,流体换热系数先略微上升再恢复平稳,并没有发生传热恶化现象。根据以往的研究结果可知,亚临界压力下垂直上升管内工质的传热恶化一般分两种类型:第一类传热恶化是在欠热区或者低干度区发生的膜态沸腾,也称为偏离核态沸腾(简称DNB);第二类传热恶化是蒸汽干度较高情况下的液膜蒸干现象,称为干涸[17]。这两类传热恶化的区别在于发生传热恶化时的流体干度不同,第一类传热恶化发生时流体的干度较低,而且在近临界压力区内DNB传热恶化发生时所需的流体干度大大降低,甚至提前至过冷区;第二类传热恶化发生时流体的干度接近1.0,甚至流体已经完全成为过热蒸汽。另外,发生DNB膜态沸腾时的壁温飞升速度和飞升峰值均比发生干涸时大很多[11-13]。

下面通过分析沿实验段不同截面处的流体状态来判断跨临界压力动态特性实验中出现的传热恶化的类型。

图9 截面5处流体参数在跨临界压力阶跃降低过程中的变化曲线

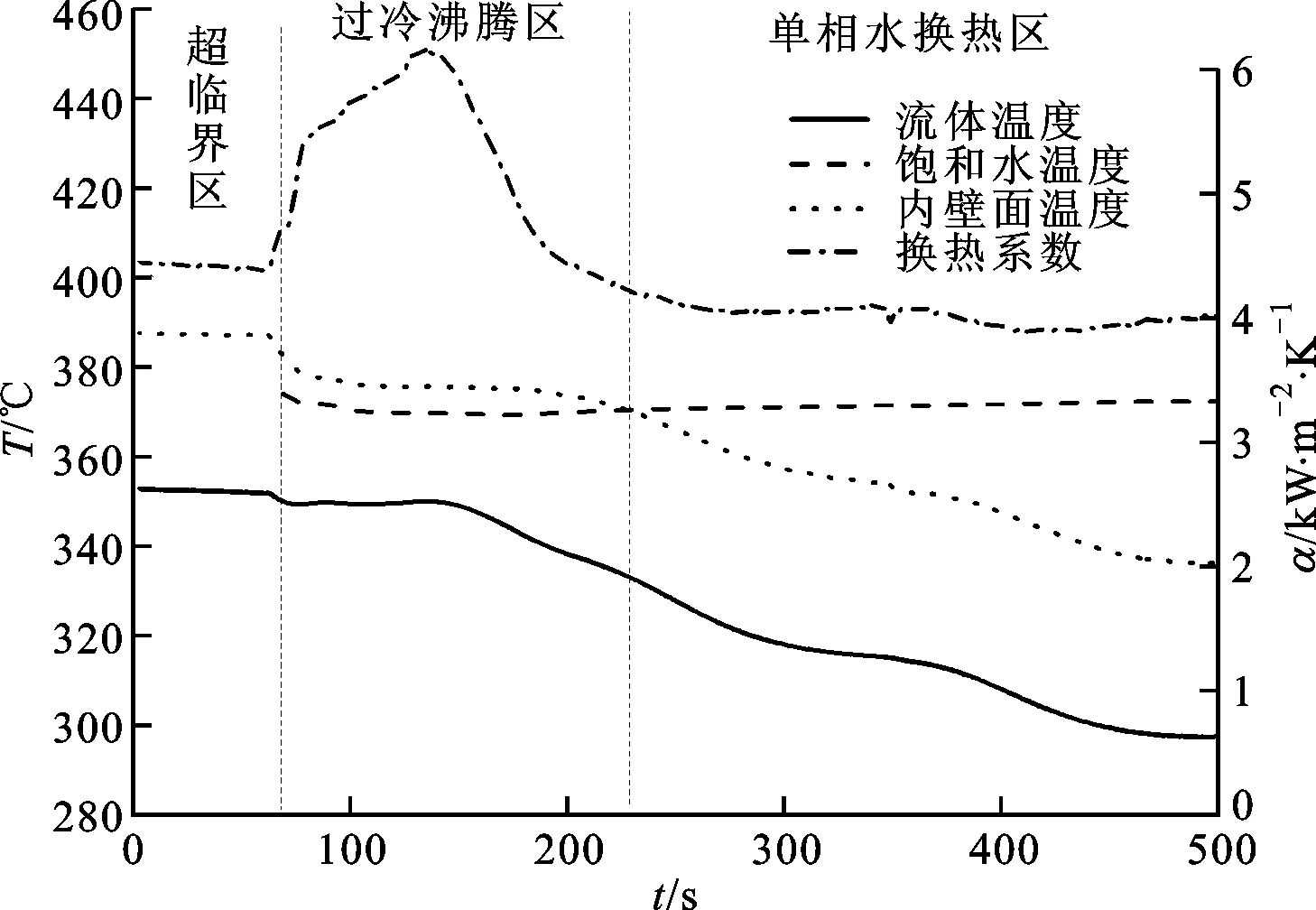

(1)截面1~7:这些截面处流体没有发生传热恶化现象,图9给出了在跨临界压力阶跃降低过程中截面5处流体温度、壁温、对流换热系数的变化曲线。

由图9可看出:在出口压力由超临界压力阶跃降低进入亚临界压力后,虽然流体温度低于对应压力下的饱和水温度,但是壁温高于饱和水温度,发生了过冷沸腾现象,因此换热系数明显增大;然后,随着流体温度的降低,壁温逐渐下降,低于饱和水温度,过冷沸腾现象消失,流体进入单相水换热区域,换热系数降低。

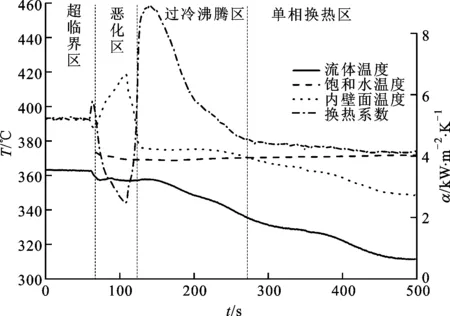

(2)截面8~14:这些截面处的流体均发生了明显的传热恶化现象。图10给出了截面11处流体温度、壁温、对流换热系数在跨临界压力阶跃降低过程中的变化曲线。

图10 截面11处流体参数在跨临界压力阶跃降低过程中的变化曲线

由图10可看出:由于流体沿流动方向一直被加热,相比于截面5,截面11处流体温度较高,随着出口压力阶跃降低并进入亚临界压力后,该截面处的流体瞬间达到了传热恶化发生的条件,传热恶化发生,使壁温极速上升,对流换热系数则瞬间下降;然后,随着流体温度的降低,传热恶化现象又逐渐消失。此时,虽然壁温仍然较高,壁面过热度较大,但流体温度却低于饱和温度,流体处于过冷沸腾区,因此换热系数又急剧回升,壁温也急剧下降;之后,随着壁温下降至低于饱和温度,流体进入单相水换热区,换热系数又逐渐下降。

综合图9和图10,可以看出:

(1)在跨临界的动态过程中出现传热恶化的截面处流体大多处于过冷水区,而且壁温飞升速度极快,由此可以判断本实验中出现的传热恶化现象属于DNB传热恶化。DNB传热恶化开始发生时对应的流体干度称为临界干度,对应的焓值为临界焓值,如果流体干度(焓值)达到该临界值,就会发生传热恶化,当流体干度(焓值)小于该临界值时,传热恶化现象则不会发生。

(2)在跨临界动态过程中若初始时刻流体焓值较高,尤其是靠近出口截面处,若流体焓值达到了DNB传热恶化发生所需的临界值,则阶跃降压过程中在这些截面处会出现壁温飞升现象,然后随着流量的上升,各截面处流体焓值逐渐下降,低于临界焓值后传热恶化现象消失,壁温也逐渐下降。

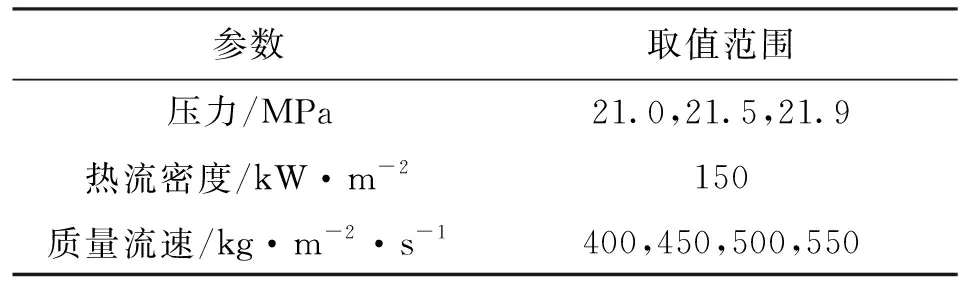

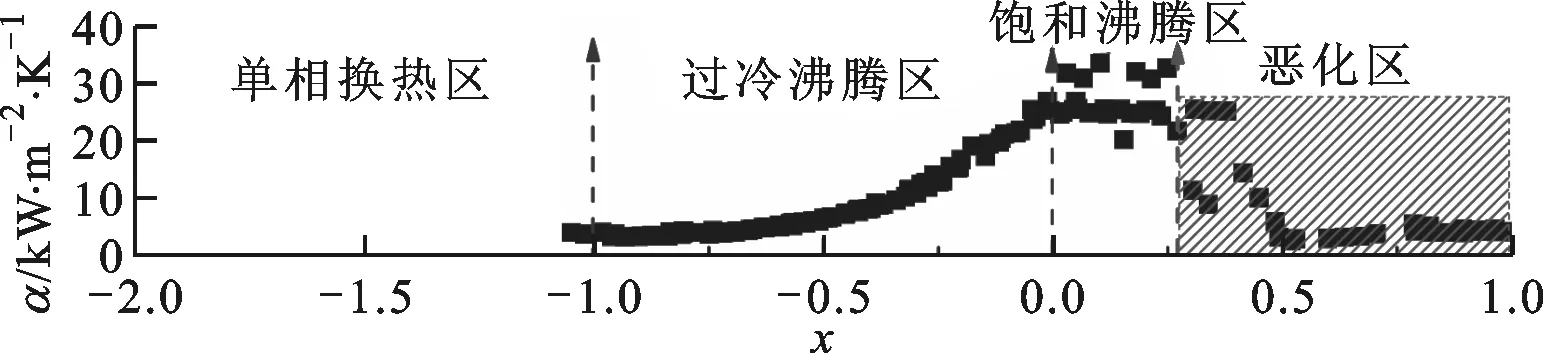

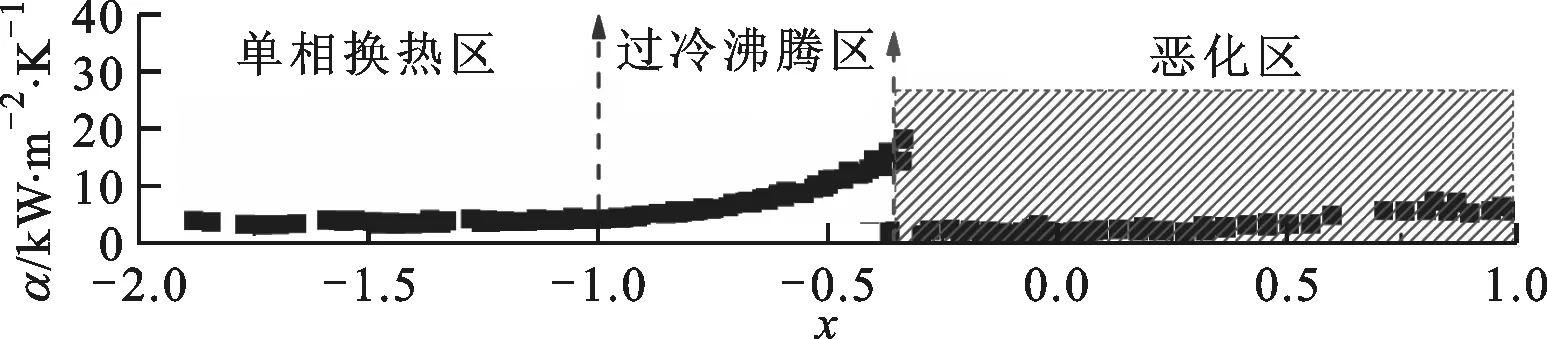

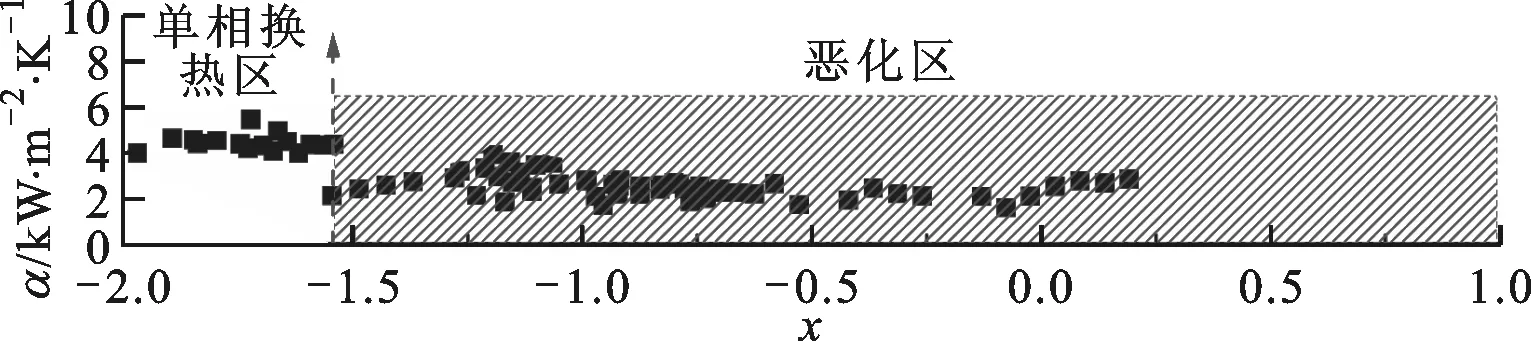

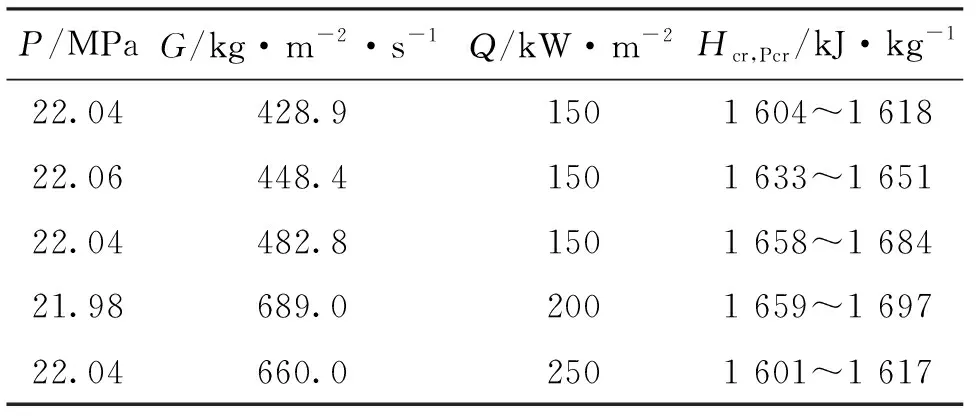

本文还对近临界区受热管内DNB传热恶化发生的起始条件及恶化强度开展了稳态实验研究。实验中在给定入口压力及质量流速下,逐渐提升入口流体焓值,测量并计算得出各稳态工况下沿实验段各截面处的壁温及局部对流换热系数随流体干度x的变化结果。参考本文跨临界动态实验工况的压力和质量流速变化范围,共设计了12组稳态实验工况,如表2所示。

表2 稳态实验设计工况

图11给出了质量流速为400 kg/(m2·s)时不同压力下流体的对流换热系数随干度的变化曲线。

(a)P=21.0 MPa

(b)P=21.5 MPa

(c)P=21.9 MPa图11 不同压力下对流换热系数随干度的变化曲线

由图11a可看出,当压力为21.0 MPa时,随着干度的增加,换热系数呈现先升高后降低的趋势。在干度较低(低于-1.0)时,流体处于过冷水状态,处在单相换热区,对流换热系数较低,约在5 kW/(m2·K)左右;随着干度的逐渐增加,流体进入过冷沸腾区,换热系数明显上升,随后流体进入两相饱和沸腾区,对流换热系数维持在较高数值;随着干度的继续增加,达到临界干度后发生了DNB传热恶化,换热系数急剧下降,当换热系数降低至最小值时,DNB传热恶化强度最强,壁温达到最大值;之后,随着干度的进一步增加,蒸汽逐渐增多,DNB恶化现象略有减缓,换热系数略有回升;最后,流体进入过热蒸汽区,换热系数维持在较低水平。

由图11b可看出,当压力增加至21.5 MPa时,发生DNB传热恶化的临界干度降低,传热恶化现象提前至过冷区就开始发生,因此换热系数未上升至最高点就因发生DNB传热恶化而骤降。

由图11c可看出,随着压力进一步靠近临界压力,即当压力增加至21.9 MPa时,发生DNB传热恶化的临界干度进一步减小,管内流体在单相过冷水换热区就开始发生传热恶化现象。通过实验获得了所有12组稳态工况下DNB传热恶化发生的临界干度、临界焓值,以及DNB传热恶化发生后换热系数的最小值,如图12所示。

(a)临界干度 (b)临界焓值 (c)换热系数最小值图12 不同工况下DNB传热恶化发生的起始条件以及换热系数最小值的变化规律

从图12中可以看出:随着流体压力靠近临界压力,发生DNB传热恶化的临界干度(焓值)急剧下降,同时恶化后换热系数最小值也逐渐减小。这说明传热恶化的强度也在逐渐增强,例如在压力为21.9 MPa时,发生DNB传热恶化的临界焓值低至1 661 kJ/kg,使得受热管道在跨临界动态过程中极其容易出现壁温飞升现象,严重威胁系统的安全运行,因此,预测锅炉水冷壁系统在跨临界过程中的动态特性时,必须考虑近临界区的DNB传热恶化现象。此外,管内流体的质量流速对DNB临界干度(焓值)也有一定程度的影响,随着质量流速的升高,临界干度(焓值)呈现逐渐上升的趋势。

在临界压力(22.06 MPa)附近,发生DNB传热恶化的临界焓值最小,定义为Hcr,Pcr,此时系统工况最为危险,因此确定Hcr,Pcr的值具有重大工程意义。由于在临界压力处流体工况极其不稳定,参数波动很大,无法开展有效的参数测量,在现有相关文献里很少发现有关于Hcr,Pcr的实验数据。本文通过如下方法提取跨临界动态实验中的数据来得到Hcr,Pcr的参考值:例如在图8的跨临界过程中,跨过临界压力时截面7处没有发生传热恶化,而截面8处发生了明显的传热恶化现象,此时截面7处的流体焓值为1 604 kJ/kg,截面8处为1 618 kJ/kg,表明该工况下1 604 kJ/kg 表3 本文动态实验工况中Hcr,Pcr的参考值 由表3可以看出,在本文实验工况范围内,只要管内局部流体焓值达到1 600 kJ/kg,在跨临界动态过程中就极有可能发生DNB传热恶化现象。 本文对垂直上升受热管在跨临界过程中工质质量流速、压力以及壁温等参数的动态响应特性开展了实验研究和理论分析,得到以下主要结论: (1)相同焓值下,相比于其他压力变化区间,在跨临界压力变化过程中极其容易发生壁温飞升现象。该现象仅发生在特定流体焓值区域,随着壁面热负荷的增加,在跨临界压力变化过程中管内流体会伴随发生脉动现象。 (2)跨临界动态过程中壁温飞升现象的出现是流体在近临界区发生的DNB传热恶化引起的。 (3)在近临界区,随着流体压力的上升,越靠近临界压力,流体发生DNB传热恶化的临界干度下降越快,恶化强度逐渐增强;随着流体质量流速的增大,临界干度呈现逐渐上升的趋势。 (4)基于本实验工况范围,当管内的局部流体焓值高于1 600 kJ/kg时,水冷壁系统在跨临界动态过程中就极有可能出现DNB传热恶化现象。

3 结 论