烟水复合回热系统节能效果的研究

席泽艳,张 敏,李 强,盛 伟

(1.沈阳工程学院研究生部,辽宁 沈阳 110136;2.辽宁中电投电站燃烧工程技术研究中心有限公司,辽宁 沈阳 110179)

1 烟水复合回热系统

1.1 烟水复合回热系统原理

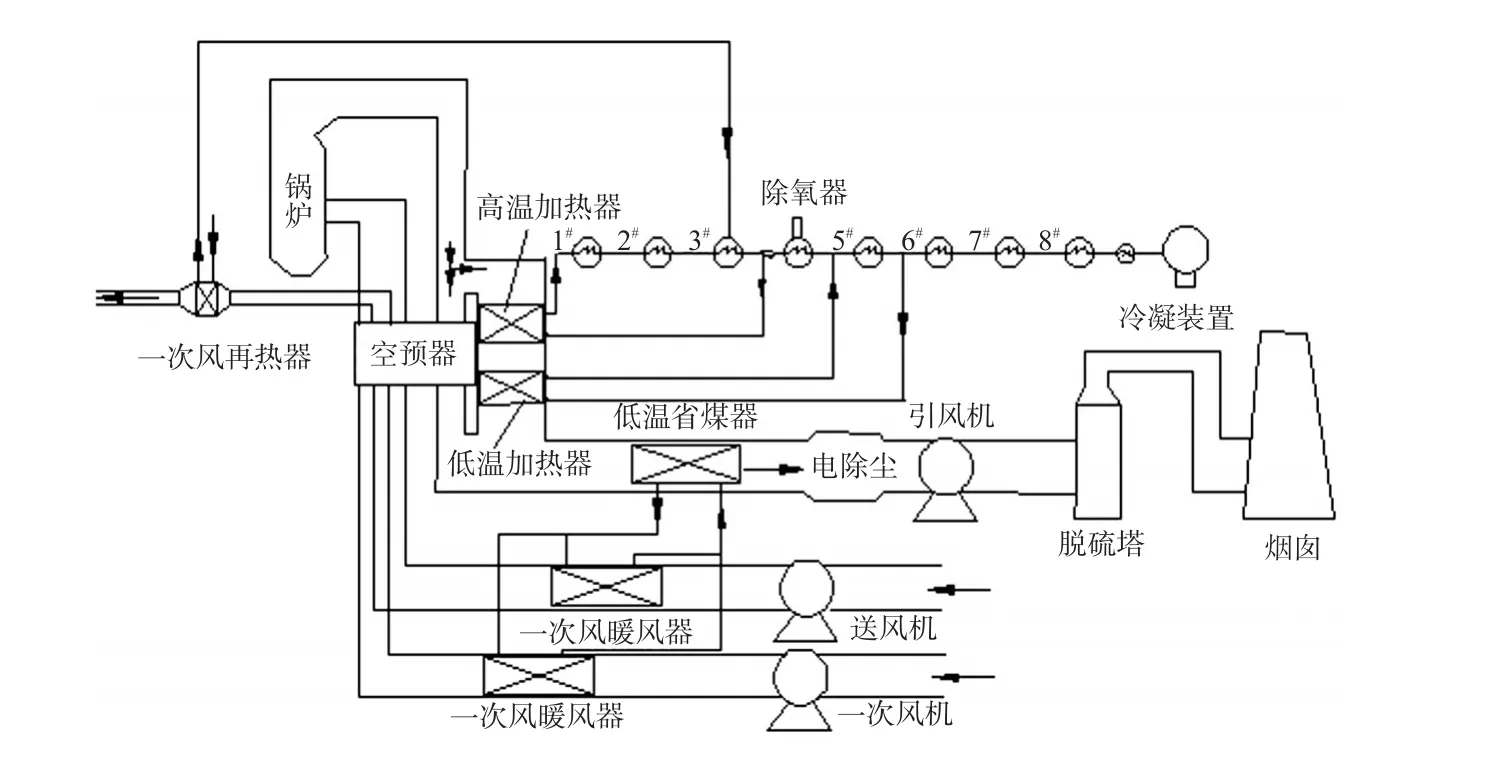

烟水复合回热系统在机组热力系统基础上,在机炉之间增加了两种交换工质:旁路给水和旁路凝结水。汽轮机系统方面,设置低压加热器水侧旁路和高压加热器水侧旁路。锅炉系统方面,设置空预器烟气旁路,旁路内布置两级换热器,分别加热给水、凝结水。锅炉尾部再设置回收低品位余热的低低温省煤器—热媒水暖风器,以烟气替代部分抽汽加热给水。烟水复合回热系统采用机炉耦合换热的思路,具有更大的节能潜力,如图1所示。

图1 烟水复合回热系统

1.2 烟水复合回热系统组成

1.2.1 锅炉部分

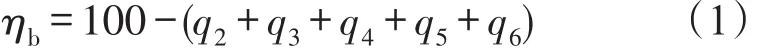

某电厂节能改造方案以烟水复合回热系统为基础,同时考虑制粉系统出力、系统烟风阻力等因素,其系统组成如图2所示。

图2 烟水复合回热系统结构

1)空气预热器旁路系统

旁路烟道与空气预热器并联,烟道内布置高压换热器和低压换热器。高压换热器用于加热给水泵出口的给水,升温后并入省煤器入口管道。低压换热器用于加热6#低加出口的凝结水,经加热后并入除氧器进水母管。旁路系统利用烟气加热给水和凝结水,减少回热系统抽汽量,增加汽轮机出力,达到节能目的。同时,减小空气预热器烟气流量,降低烟气总阻力。

2)热媒水暖风器系统

空气预热器出口和旁路烟道的混合烟气仍有大量的低品位余热可以利用。通过设置低低温省煤器—热媒水暖风器系统,以封闭式循环水的方式利用烟气余热加热风机出口的冷风。电除尘器前布置低低温省煤器,利用烟气加热循环水。一次风风机和送风机出口风道布置热媒水暖风器,利用循环水来加热冷空气。

3)一次风再热器系统

该电厂燃用高水分褐煤,制粉所用干燥剂用量很大,即制粉所需一次风热量大。空气预热器旁路的设置造成热一次风温度达不到设计值,影响制粉系统出力。给水回热系统主要利用汽轮机抽汽的汽化潜热,抽汽的过热度越低,其机组的循环效率越高。该电厂3#汽轮机抽汽过热度大、汽温高,用于加热热一次风温压、热量均合适。一次风再热器系统设置在空气预热器至制粉系统的热一次风风道上。1.2.2 汽轮机部分

1)高压换热器与给水回热系统中的高压加热器并联布置,高压换热器入口水取自给水泵出口(3#低压加热器入口),高压换热器出口水回至省煤器入口主给水管道(高压加热器旁路门后)。通过设置在给水母管上的调节阀调节高压换热器的水流量,水流量调节依据是换热器出口水温等于1#高压加热器出口水温。

2)低压换热器与凝结水回热系统中的5#低压加热器并联布置,低压换热器入口水取自5#低压加热器入口,低压换热器出口水回至5#低压加热器出口。通过设置在凝结水母管上的调节阀调节低压换热器的水流量。水流量调节依据是换热器出口水温等于除氧器饱和水温。

2 机组热力性能计算方法

2.1 锅炉效率

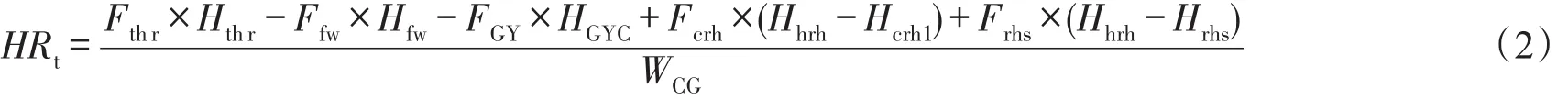

低低温省煤器回收的烟气余热用来加热空预器进口冷风(热媒水暖风器)。计算锅炉热效率时,边界选择在低低温省煤器烟气侧出口,空预器旁路烟道的高、低压加热器吸收热量由汽机侧进行计算,因此该部分烟气焓降作为锅炉的一个热损失。采用反平衡的方法计算锅炉热效率,锅炉效率计算公式如下:

式中,ηb为锅炉热效率;q2为排烟热损失;q3为可燃气体未完全燃烧热损失;q4为固体未完全燃烧热损失;q5为散热损失;q6为灰渣物理热损失。

在试验期间,如果送风温度、给水温度以及燃料特性偏离各自的设计值,那么测试的锅炉效率无法对比。因此,需要根据GB10184-1988《电站锅炉性能试验规程》中的有关规定,将锅炉热效率测量值修正到设计条件下。给水温度偏差对排烟温度的修正,同样采用GB10184-1988《电站锅炉性能试验规程》中推荐的公式,如果实际给水温度与设计值偏差小于10℃,则不予修正。

在进行锅炉各项热损失修正时,将燃料各组分及低位发热量的设计值、修正后的排烟温度和设计基准温度替代锅炉各项热损失计算公式中的试验值,即可求得修正后的各项热损失值。

2.2 汽轮机热耗率

式中,HRt为试验热耗率;Fthr和Hthr分别为主蒸汽流量和焓;Ffw和Hfw分别为高压加热器旁路给水流量和焓;Hhrh为再热热段蒸汽焓;Fcrh和Hcrh1分别为再热冷段流量和焓;Frhs和Hrhs分别为再热减温水流量和焓;FGY和HGYC分别为高压换热器出口给水流量和焓;WCG为机组负荷。

按ASME PTC6-2004《汽轮机性能试验规程》进行第一类修正计算,主要修正影响给水加热系统的参数有:①给水加热器端差;②给水加热器疏水冷却段端差;③抽汽管道压损;④系统贮水量变化;⑤凝结水泵和给水泵的焓升;⑥凝结水过冷度;⑦补给水量;⑧控制蒸汽温度用的减温水。

第二类修正主要修正对汽轮机性能有主要影响的参数:①汽轮机主蒸汽压力;②汽轮机主蒸汽温度;③汽轮机热再蒸汽温度;④再热器压降;⑤汽轮机排汽压力。

第二类修正采用制造厂提供的修正曲线。

2.3 机组供电煤耗率

各工况下的供电煤耗计算公式如下:

式中,bn为机组供电煤耗;HRt为汽轮机热耗率;ηb为锅炉效率;ηp为管道效率;ra为机组厂用电率。

3 案例分析

某超临界600 MW机组锅炉为HG-1900/25.4-HM2型变压运行带内置式再循环泵启动系统的直流锅炉,汽轮机为CLN600-24.2/566/566型,一次中间再热、单轴、三缸、四排汽、反动凝汽式,回热系统配置3个高压加热器,4个低压加热器,还有1个除氧器。锅炉测点分别布置在空预器进、出口,高温加热器进、出口,低温加热器出口以及低温省煤器进、出口。该机组投运烟水复合系统前、后,同时进行了不同负荷下锅炉、汽轮机及电气专业的性能试验。锅炉效率的性能试验结果如表1所示,汽轮机性能试验结果如表2所示,电厂煤耗计算结果如表3所示。

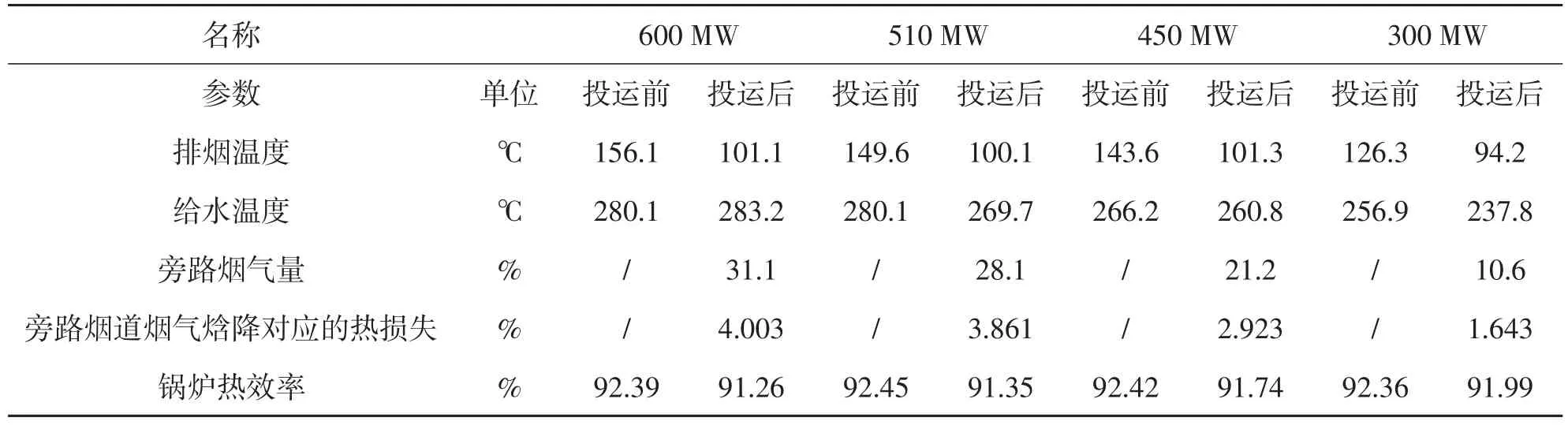

表1 烟水复合投入前、后锅炉效率

由表1可知,在燃烧褐煤的情况下,600 MW负荷投运前修正后的锅炉热效率是92.39%,投运后的效率是91.26%,降低了1.13个百分点;510 MW负荷投运前修正后的锅炉热效率是92.45%,投运后的效率是91.35%,降低了1.10个百分点;450 MW负荷投运前修正后的锅炉热效率是92.42%,投运后的效率是91.74%,降低了0.68个百分点;300 MW负荷投运前修正后的锅炉热效率是92.36%,投运后的效率是91.99%,降低了0.37个百分点。

烟水复合系统投运后,导致锅炉热效率比投运前降低的原因是旁路烟道烟气热损失较大。在600 MW负荷下,旁路烟道烟气焓降热损失为4.003%,在510 MW负荷下为3.861%,在450 MW负荷下为2.923%,在300 MW负荷下为1.643%。

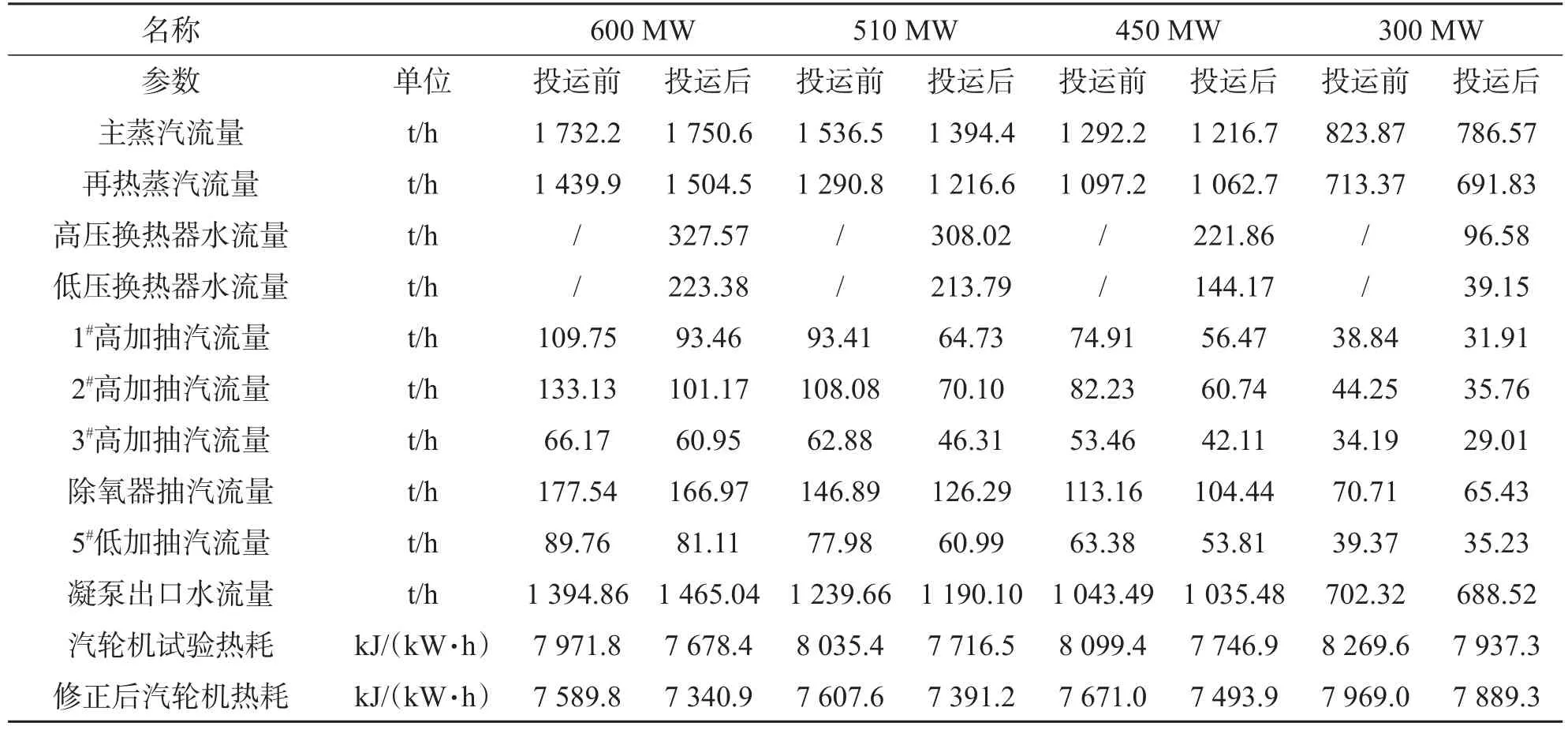

表2 烟水复合投入前、后汽机热耗

由表2可知,烟水复合系统投入前后,在100%负荷下,均以三个高压调节阀全开,主蒸汽参数保持设计值的工况运行,烟水复合系统投入前的试验热耗为7 971.8 kJ/(kW·h),经第一、二类修正后的热耗为7 589.8 kJ/(kW·h);烟水复合系统投入后的试验热耗为7 678.4 kJ/(kW·h),经第一、二类修正后的热耗为7 340.9 kJ/(kW·h),烟水复合投入后比投入前热耗降低了248.9 kJ/(kW·h)。在85%负荷、75%负荷、50%负荷下,烟水复合系统投入后比投入前热耗分别降低了216.5 kJ/(kW·h)、177.1 kJ/(kW·h)、79.7 kJ/(kW·h)。

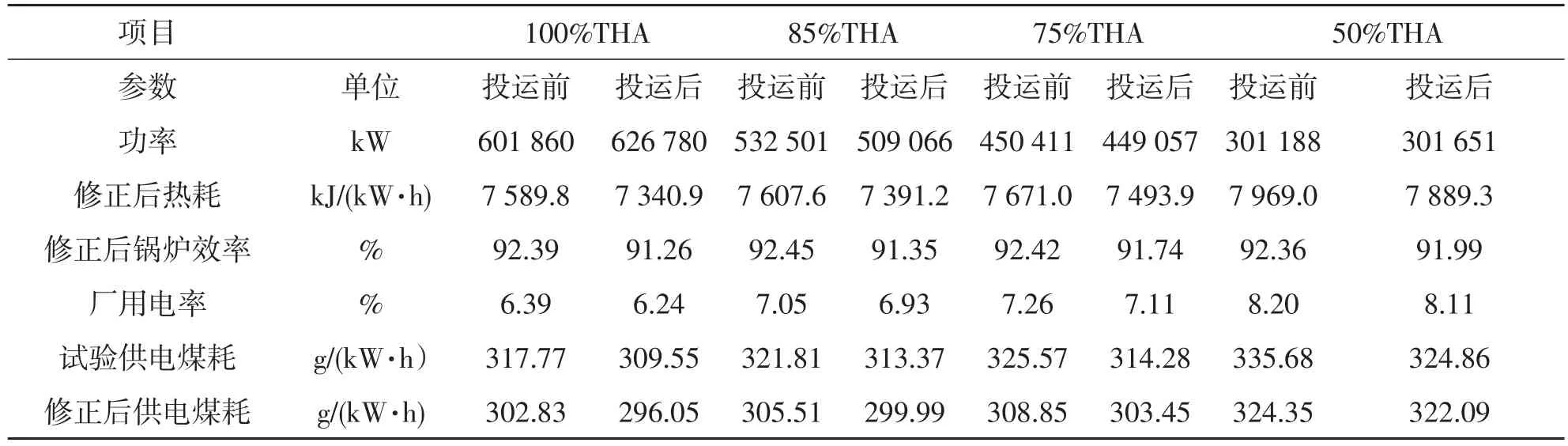

表3 烟水复合投入前、后的供电煤耗

由表3可知,烟水复合系统投入前,在100%负荷下,试验供电煤耗为317.77 g/(kW·h),修正后的供电煤耗为302.83 g/(kW·h);烟水复合系统投入后,在100%负荷下,试验供电煤耗为309.55 g/(kW·h),修正后的供电煤耗为296.05 g/(kW·h),供电煤耗在烟水复合投入后比投入前降低了6.79 g/(kW·h)。在85%负荷、75%负荷、50%负荷下,供电煤耗烟水复合系统投入后比投入前分别降低了5.51 g/(kW·h)、5.40 g/(kW·h)、2.26 g/(kW·h)。

4 结 论

综合以上分析可知,在投入烟水复合回热系统后,由于旁路烟道烟气热损失较大使锅炉效率有所下降,如在600 MW负荷下锅炉效率降低了1.13个百分点,但此时汽轮机热耗率下降了248.9 kJ/(kW·h)。根据对600 MW机组煤耗的计算经验进行粗略计算,即锅炉效率每下降1个百分点,供电煤耗上升3.2 g/(kW·h),汽轮机热耗率每下降100 kJ/(kW·h),供电煤耗下降3.5 g/(kW·h),烟水复合回热系统在600 MW负荷下由于锅炉效率下降可使煤耗上升3.616 g/(kW·h),而汽机热耗下降可使煤耗下降8.711 g/(kW·h),相互抵消后可得整个系统的供电煤耗下降5.096 g/(kW·h),其他负荷与其类似。由实际运行结果可知,供电煤耗在烟水复合系统投入后比投入前降低了6.79g/(kW·h),节能效果显著。因此,烟水复合回热系统在火力发电企业中有较大的应用价值。