高速列车设备舱内大型设备通风方式的数值仿真研究

林 鹏, 王维斌

(中车青岛四方机车车辆股份有限公司, 山东青岛 266111)

我国高速铁路网的南北跨度大,列车运行区域的温差较大,运行里程较长,高速列车设备舱内各类通风设备的通风冷却性能直接影响到列车的正常及安全运行,而设备舱通风性能的好坏又直接影响到车下设备的正常工作。高速列车设备舱内的通风设备主要包括牵引变压器、牵引变流器、牵引电机冷却风机、空调机组、废排装置、空压机、充电机等,其中牵引变压器、牵引变流器的通风量及散热量都相对较大,其通风散热性能也备受关注。

高速列车设备舱内存在多个通风设备,整个设备舱内空间气流组织分布极其复杂,在设计阶段较难准确把握。王东屏[1]等对设备舱内的牵引变流器进出风口的压力分布进行了数值计算,张亮[2]等就格栅对高速列车设备舱散热性能的影响进行了分析,章国平[3]等将设备舱内主要设备简化为块体进行设备舱温度场分析。从设备舱整体宏观的通风方式角度,基于高寒抗风沙动车组等车型设备舱设计经验,对牵引变压器、牵引变流器的两种典型通风方式,即:单侧进风单侧出风和双侧进风底部出风两种方式进行数值仿真计算,主要就两种不同通风方式设备舱内的速度场、车辆不同运行速度及方向对设备舱裙板进出口风速的影响、通风阻力等进行综合分析。

1 几何及网格模型

1.1 几何模型

图1所示为单侧进风单侧出风方式几何模型,牵引变压器和牵引变流器从车辆设备舱一侧进风,从另一侧排风(绿色箭头代表进风气流方向,蓝色箭头代表出风气流方向)。外界气流从设备舱裙板格栅进入或排出设备舱,各通风设备进气端不加风道,牵引变压器及变流器通过密接风道向外排风。

图1 单侧进风单侧出风方式几何模型

图2所示为双侧进风底部出风方式几何模型,牵引变压器和牵引变流器从车辆设备舱两个侧面进风,从底部排风(绿色箭头代表进风气流方向,蓝色箭头代表出风气流方向)。外界气流从裙板格栅进入或排出设备舱,各通风设备两侧进气端不加风道,牵引变压器及牵引变流器通过设备下面的密接风道向下向外排风。

图2 双侧进风底部出风方式几何模型

图3所示为设备舱内外流场仿真计算的几何模型。在满足计算要求的前提下,整体计算区域应选取适当的大小,具体以基本不影响车体附近流体的流动为原则,选取外围计算域的高度为车体高度的6倍,宽度为车体高度的8倍,尾流区长度为车体模型高度的16倍。

图3 设备舱内外流场仿真几何模型

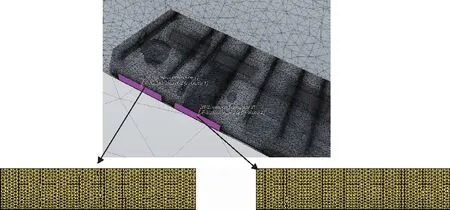

1.2 网格模型

采用四面体网格进行整个设备舱计算域的空间离散,网格划分结果如图4所示。在网格划分过程中,对设备吊装横梁、各个风口、主要设备等几何尺寸较小、对流动特性影响较大的结构进行网格加密处理,对外部流体空间等数据梯度变化不大的区域,网格尺寸适当放大,使得网格数量和质量得到很好的控制。

单侧进风单侧出风通风方式计算域最终四面体网格数量总和约为1.014×107,双侧进风底部出风通风方式计算域最终四面体网格数量总和约为1.032×107,由于两种结构采用的网格尺度一致,网格数量接近,可以有效避免因网格数量差异对仿真结果的影响。

图4 设备舱网格模型

2 数值算法及边界条件

2.1 数值算法

列车高速运行时,其周围流场为三维黏性定常湍流流场,列车周围的流场可处理为不可压缩流动[4]。湍流模型采用Realizablek-ε湍流模型,其控制方程的运输方程形式为:

(1)

式中:t为时间,ρ为空气密度,u为速度矢量,φ为流场通量,Γ为扩散系数,S为源项。

控制方程方面,与空间相关的扩散项均采用二阶中心差分格式离散,对流项采用二阶迎风格式离散。采用SIMPLE算法实现速度与压力之间的耦合。采用分离式隐式方案求解三维时均雷诺N-S方程[5]。近壁区域采用标准壁面函数方程进行处理。

2.2 边界条件

计算中给定外部大气空间计算域的入口边界为速度入口,速度为列车运行速度,出口边界为压力出口,初始压力为一个大气压,即1.013 25 ×105Pa。地面给定滑移壁面,滑移速度与列车运行速度相同,车体表面为无滑移壁面。

牵引变压器、牵引变流器、牵引电机冷却风机为通风设备,其进风口和出风口设置为流量边界条件,牵引变压器、牵引变流器及牵引电机冷却风机的风量分别为180,130,50 m3/min。

设备舱通风口裙板由格栅及滤网组成,几何结构复杂,压降阻力特性对流场仿真影响较大,采用多孔介质模型(Porous Baffle),根据裙板进风口的速度-阻力特性试验数据来近似处理,需在进风口区域建立单独的几何区域,后续仿真可设置为多孔介质区域进行简化处理,如图5所示。

图5 多孔介质模型区域

3 仿真结果分析

为深入研究设备舱不同裙板通风口的进出风情况,进行了多个工况的数值计算,包括:不同的列车运行速度(400,350,300,250,200 km/h)及列车运行方向(上行,下行)。

3.1 速度场分布

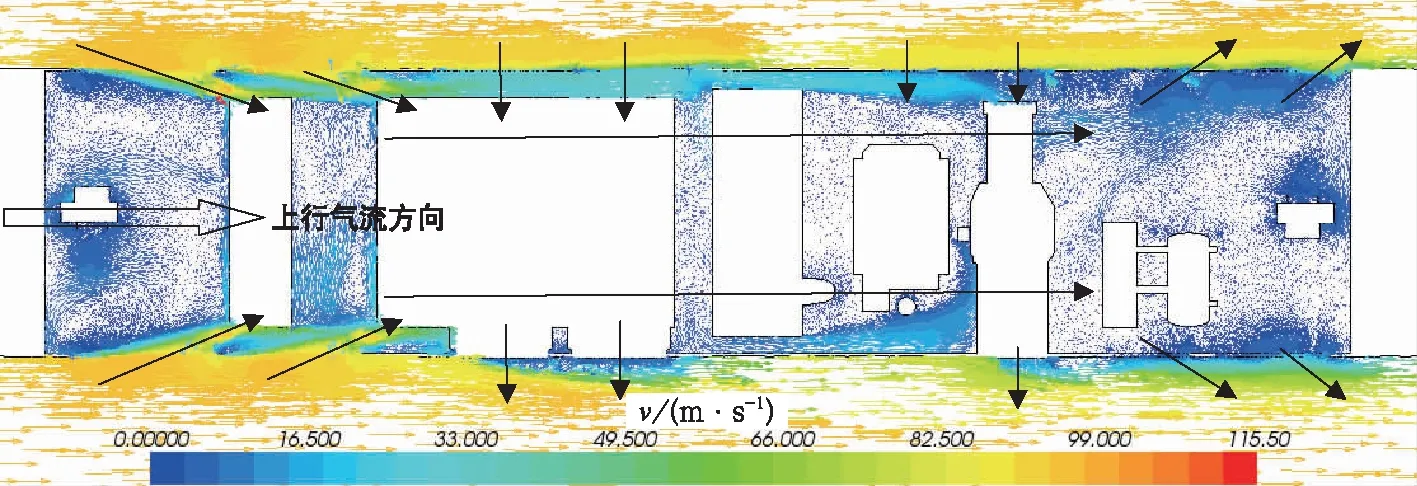

图6~图7所示为列车运行速度350 km/h工况下,单侧进风单侧出风结构,上行和下行时,设备舱裙板通风口进出风情况,可以看出,空气沿着列车的上下行方向迎风侧的裙板风口进入设备舱,扰流设备舱内各个设备后,沿下风侧裙板风口流出设备舱。对于牵引变压器、牵引变流器等通风设备截面的速度场分布,环境气流经过格栅进入设备舱后,通风设备抽吸邻近风口的环境气流及设备舱内气流通过通风设备进口进入设备,而后通过密接排风风道排出设备舱。

图8~图9所示为列车运行速度350 km/h工况下,双侧进风底部出风结构,上行和下行时,设备舱裙板通风口进出风情况,由于双侧进风底部出风结构在变压器附近比单侧进风单侧出风结构多了一个进风口,使得设备舱下风侧进入气流增加,其设备舱内气流组织分布相对更加均匀。由于高压设备箱距离设备舱上下的间隙较小,来流方向气流进入设备舱后被高压设备箱阻挡,使得高压设备箱迎风侧气流聚集较多。双侧进风底部出风结构在变流器附近多了两个进风口,进风较单侧进风单侧出风结构较多,其对高压设备箱的冲击也更加强烈。

图6 单侧进风单侧出风结构,上行,设备舱裙板通风口进出风情况

图8 双侧进风底部出风结构,上行,设备舱裙板通风口进出风情况

图9 双侧进风底部出风结构,下行,设备舱裙板通风口进出风情况

3.2 格栅进出风口风速

单侧进风单侧出风方式进出风口编号位置示意如图10所示。

图10 单侧进风单侧出风方式 进出风口编号位置示意图

单侧进风单侧出风结构,上行不同运行速度等级下各进出风口风速分布如图11所示,可以看出:随着列车运行速度的降低,进风口风速整体存在下降趋势。沿着气流方向,各进风口风速存在下降趋势。另外,位于设备舱两侧相对位置相近进出风口的风速差异不大,而3和4进风口风速与前面进风口相比风速降低幅度较大,这是因为3和4进风口为牵引变流器进风口,其进风裙板是格栅+迷宫+滤网结构,裙板压降阻力约是其他进风口的10倍,使其气流阻力增大,风速降低。

单侧进风单侧出风结构,下行不同运行速度等级下图13所示为350 km/h运行速度下,单侧进风单侧出风结构,一位侧和二位侧上行下行工况进出风口风速分布,可以看出:沿着气流方向,各进风口风速存在下降趋势,可能是因为外界气流率先通过迎风侧通风口进入设备舱后,增加舱内压力,间接增加下风侧进风口的进风阻力。另外,相比之下,上行速度幅度变化较大,而下行相对较小。二位侧与一位侧变化规律类似。

图11 单侧进风单侧出风结构, 上行,不同运行速度等级下各进风口风速

各进风口风速分布如图12所示,可以看出:随着列车运行速度的降低,进风口风速整体存在下降趋势。沿着气流方向,各进风口风速存在下降趋势,与上行变化趋势一致。另外,设备舱两侧相对位置相近进出风口的风速差异也不大,相比于上行较大的风速波动,下行各进风口风速的波动幅度较小,可能是因为二位端设备舱内设备较多,进风阻力较大,使得二位端进风口风速降低。

图12 单侧进风单侧出风结构, 下行,不同运行速度等级下各进风口风速

图13 350 km/h运行速度下,单侧进风单侧出风结构,一位侧和二位侧上行下行进风口风速分布

双侧进风底部出风方式进出风口编号位置示意如图14所示。

图14 双侧进风底部出风结构 进出风口编号位置示意图

双侧进风底部出风结构,上行不同运行速度等级下各进出风口风速分布如图15所示,可以看出:随着列车运行速度的降低,进风口风速整体存在下降趋势。设备舱两侧相对位置相近进出风口的风速差异整体较小。另外,3'和4'进风口风速与前面进风口相比风速降低幅度较大,这与单侧进风单侧出风结构变化趋势一致。

双侧进风底部出风结构,下行不同运行速度等级下各进出风口风速分布如图16所示,可以看出:随着列车运行速度的降低,进风口风速整体存在下降趋势。位于设备舱两侧相对位置相近进出风口的风速差异也不大,相比于上行较大的进风风速波动,下行进风口风速的波动幅度较小。

图15 双侧进风底部出风结构, 上行,不同运行速度等级 下各进风口风速分布

图16 双侧进风底部出风结构, 下行,不同运行速度等级下 各进风口风速分布

图17所示为350 km/h运行速度下,双侧进风底部出风结构,一位侧和二位侧上行下行工况进出风口风速分布,可以看出:沿着气流方向,各进风口风速存在下降趋势。相比之下,上行速度幅度变化较大,而下行变化幅度相对较小。二位侧与一位侧变化规律类似。

图17 350 km/h运行速度下,双侧进风底部出风结构, 一位侧和二位侧上行下行进风口风速分布

3.3 设备排风阻力

设备舱内各通风设备在列车高速运行时需要向外排风,排风压力过低,在外界气流压力作用下可能导致气流排出困难;排风压力过高,会增加风机能耗,增加出口气流风速及气动噪声,如果向下排风,还容易激起沙尘。因此,确定合理的排风压力,在满足性能要求的基础上降低通风设备的通风量,可以间接降低设备能耗,降低设备自身运行引起的振动及噪声,对指导设备舱排风口设计具有重要工程价值,同时可以根据排风压力及速度对设备供应商提出要求。

高速列车设备通风方式如图18所示进行简化:排风风道相当于通风设备排风风道,环境风道相当于大气环境,由于列车高速运行,相当于环境风道内风速较高。要保证排风风道内气流可以排入环境风道,需要通风设备内的风机一方面需要克服车体两侧P1和P2形成的压差阻力,另一方面需要克服通风设备内部各种部件形成的摩擦阻力,同时保证排风风道出口风速应大于0。

图18 单侧进风单侧排风结构简化示意图

伯努利方程是能量守恒及转换定律在流体力学中的一种表达形式。因为气体密度较小,由气体位置变化引起的位能、相对压力能及动能可以忽略。在其对应的伯努利方程为:

(常数)

(2)

式中,P为气体静压;v为气体速度;ρ为气体密度;C为常数。

在排风风道内,根据式(2),

只要满足v2>0即可使得排风风道气流进入环境风道,临界状态为v2=0。

所以,对于通风设备的风机要求满足如下两个性能参数要求:

通过数值仿真计算得知,环境风速施加在双侧进风底部排风结构进风口与出风口之间的压差约170 Pa,环境风速施加在单侧进风单侧排风结构进风口与出风口之间的压差约10 Pa,平均计算,双侧进风底部排风结构的排风压差阻力比单侧进风单侧排风的排风压差阻力大约高160 Pa。可以看出,相同结构的通风设备侧向排风比底部排风的阻力要小。

4 结 论

针对设备舱单侧进风单侧出风结构和双侧进风底部出风结构,完成了400,350,300,250,200 km/h运行速度,上行及下行工况下的数值计算,得出如下结论:

(1) 两种结构的优缺点对比

①整体看来,单侧进风单侧出风结构在设备排风阻力方面存在优势,而双侧进风底部出风结构在舱内气流组织均匀性等方面存在优势。

②单侧进风单侧出风方式的进风口分布缺乏对称性,一侧进风口数量多于另一侧,舱内气流组织均匀性较差。双侧进风底部出风方式进风口近似对称分布,两侧进风口数量接近,舱内气流组织均匀性较好。

③单侧进风单侧出风方式相比于双侧进风底部出风方式,其不同进风口高风速与低风速之间差值较大,最大速度差达到约5 m/s,相邻进风口进风风速变化梯度较大,最大速度差达到约3 m/s。

(2) 两种结构相同的变化规律包括

① 随着列车运行速度的降低,进风口风速整体存在下降趋势,下降幅度约10%~20%。

②沿着气流方向,各进风口风速存在下降趋势,整体下降幅度约25%。

③位于设备舱两侧相对位置相近的进出风口风速差异不大,差异幅度在5%以内。

④下行各进出风口的通风风速整体低于上行。

(3)基于对两种结构设备舱内流场的仿真对比分析,对设备舱相关设计提出如下几点建议:

①在条件允许的情况下,两侧进风口应尽量对称分布,有利于提高舱内气流组织空间分布的均匀性。

②应尽量减小设备舱内各个设备的几何尺寸,增大设备与设备舱顶板与底板之间的间隙,有利于舱内气流的流动。

③通风设备侧向排风的压差阻力小于底部排风,在条件允许的情况下,可优先考虑选用侧向排风方式。

④在条件允许的情况下,尽量减少设备舱内设备的密集度,设备越多,舱内通风阻力越大,使得舱内较多设备附近进风口风速相对较低。

⑤在条件允许的情况下,尽量增大设备舱靠近端部通风口尺寸。上行在进风时利于增加进风量,在下行排风时利于增加排风量。