一种解决汽车杯托功能失效的方法

朱文婕

(上海延锋金桥汽车饰件系统有限公司 前期制造工程二部,上海 201206)

随着用户对汽车内饰零件要求的提高,汽车内饰中配置了越来越多的功能件,功能件的使用情况直接影响一款车的实用性和舒适性。对于汽车杯托这样使用频率高的功能件,其操作方式和功能质量都会影响用户体验。

1 按压开启式杯托的结构原理

汽车杯托零件一般布置在仪表板、副仪表板、门板和座椅等位置,便于用户取放物品。常见的杯托根据造型可分为:开放式杯托和按压开启式杯托。开放式杯托结构简单、不带门盖,结构上可与副仪表板本体合成一体,代表车型有大众POLO、通用凯越等。按压开启式杯托为有面板的独立组件,多用于中高端车型上,既满足杯托的基本使用功能,又起到一定的装饰作用。副仪表板的杯托处在驾乘人员的手部操作区域,因此杯托容易在频繁使用中发生功能失效。本文所述问题来源售后反馈,E车型发生数例副仪表板杯托功能失效,表现为杯托面板无法正常开启。对此需从该款杯托的具体特点出发,有针对性地分析解决该问题。

发生功能失效的杯托属于按压开启式(简称Push-Push)结构。杯托主要由面板、壳体、转轴,以及可保证杯托面板平缓开启的硅阻尼等零件组成,如如图1所示。

图1 杯托零件爆炸图

该款杯托的面板开启关闭的功能设计,运用了齿轮传动原理。用户按压杯托面板可使门锁解锁,面板上的齿轮(行星轮)和杯托壳体上的齿条(太阳轮)在转轴和硅阻尼的带动下,面板绕轴转动,齿轮齿条互相啮合,杯托面板可平缓顺畅地实现开启、关闭的功能。

2 杯托功能失效问题分析

观察发现失效件的杯托面板一侧下陷,与对手件面目视严重超差,且下陷后的面板按不动,无法再次解锁开启。拆解零件后发现杯托壳体上的齿条顶端被压溃损坏,但面板齿轮表面无明显磨损痕迹,且面板齿轮与壳体齿条匹配发生错齿,因此导致杯托面板开启功能失效。

2.1 试验验证

根据对失效件状态初步分析得出结论:杯托面板受到较大外力作用,超过齿轮结构可承受的载荷,导致壳体齿条被压溃,齿轮机构错齿失效。为验证这一结论,选取两件现生产的杯托总成产品,通过试验模拟复现失效情况,并测量齿条的压溃力。

试验方法:使用φ20mm圆柱压头,测量杯托齿条的最大压溃力。试验样件:现生产杯托总成2件。对杯托进行外加载荷试验,如图2所示。

图2 对杯托进行外加载荷试验

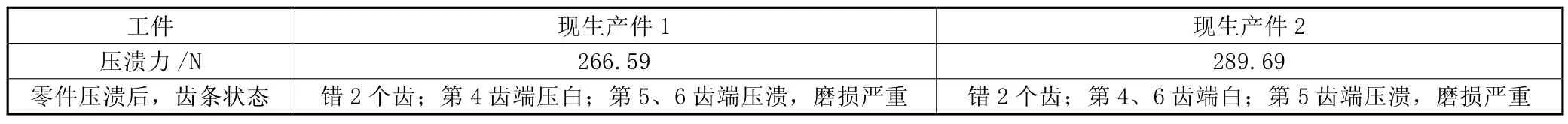

将试验结果与客户标准比较,虽满足试验大纲中滥用力大于100N的要求,但失效的杯托存在错齿及齿端压溃的问题。因此,杯托壳体上的齿强度不够,是导致杯托功能失效的主要原因。两组外加载荷试验数据如表1所示。

2.2 影响因素

影响齿强度的一个因素是材料。E车型杯托壳体材料为PP,对手件杯托面板材料为PA6+GF30,对手件材料的硬度和耐冲击性能明显高于PP。PP料相对偏软,一旦受到超过材料可承受的外力作用后齿轮会被压溃,导致运动机构失效。

影响齿强度的另一个因素是齿的模数。由于杯托使用的硅阻尼模数为0.8,其齿轮设计模数受阻尼齿轮模数约束也为0.8。根据齿轮参数公式:齿厚s=πm/2,齿高h=2.25m,因此模数越小,齿形越小,则齿越容易损坏。选取另外两个车型结构相似的杯托,进行了同样条件的加载试验。其可承受的失效载荷明显高于E车型。三种车型的杯托外加载荷试验结果如表2所示。

表1 现生产件的外加载荷试验结果

表2 三种车型的杯托外加载荷试验结果

经过对比,客户要求提高E车型杯托齿轮结构承载力,在现有试验基础上增加一项加载试验,将杯托齿轮结构失效载荷限定为500N。

3 杯托零件结构优化方案及验证

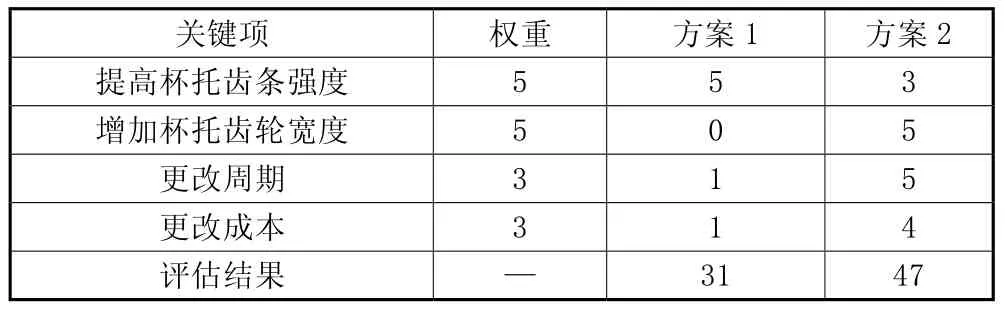

根据问题的分析和试验结果,须提高杯托壳体齿条部分的强度,加强齿轮机构的承载能力,保证更改后杯托齿轮机构压溃力大于500N。针对改进目标提出了两种更改方案。方案1将杯托壳体材料由目前的PP更换为强度更高的PC/ABS。方案2更改杯托零件的结构,提升杯托齿轮机构的强度。两种方案如表3所示。

表3 更改方案价值分析评估

综合考虑功能和成本的关系,方案1中,由于PP和PC/ABS两种材料收缩率不一致,更换材料意味着杯托壳体模具需重新开发,增加了更改周期和成本。因此,选择方案2,通过结构优化来解决杯托功能失效问题。

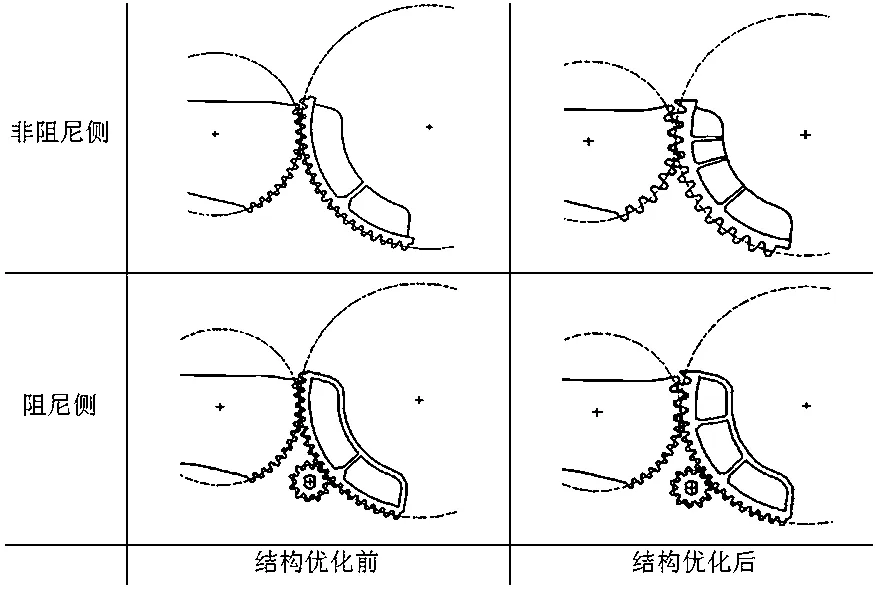

针对失效情况,从以下几方面对杯托壳体和面板零件做结构优化:将非阻尼侧齿轮模数从0.80增大到1.25,齿轮设计模数增大代表杯托壳体和面板上的齿尺寸增大,齿所能承受的载荷随之增大;将阻尼侧齿轮最上方三个齿的模数从0.80增大到1.25,提高易压溃位置齿的承载能力,其余齿和硅阻尼匹配,因此模数保持不变;增加杯托两侧齿条的根部壁厚,同时在磨损最严重的三个齿根部布置加强筋,防止齿条根部受外力变形导致轮齿啮合不良;增加杯托面板齿轮处壁厚,提高与齿条的啮合重叠量,改善齿轮机构的承压能力。由于齿条和齿轮的分度圆直径不变,即传动比保持不变,因此齿模数增大不会改变杯托面板的运动行程。结构优化前后的对比如图3所示。

图3 齿轮和齿条结构优化前后对比

4 更改验证

4.1 验证一

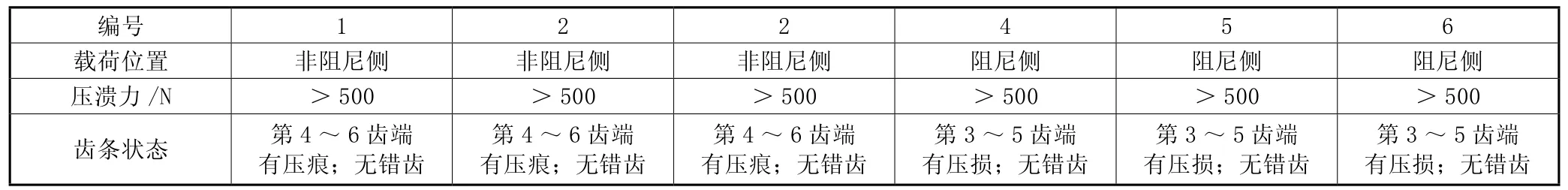

选取6件结构优化后的杯托总成进行加载试验,检测杯托齿轮结构的压溃力值是否满足设定目标。试验结果如表4所示。

表4 结构优化后杯托外加载荷试验结果

本次试验的6个零件承受的失效压溃力均大于500N,满足设定目标。试验后零件齿端均存在一定程度的压损,但不影响杯托的正常开启关闭功能。由于杯托材料为PP材质,故齿端不可避免存在被压损的情况。

4.2 验证二

根据客户批准的试验大纲对更改后的杯托送样检测。杯托面板正常开启过程中无停顿及卡滞,手感舒适。操作循环疲劳试验中操作力和开启时间的结果与更改前无明显差异,均符合试验大纲要求。装配后杯托面板与对手件匹配间隙和面差也符合客户DTS,检测结果合格。

5 结语

优化杯托零件齿轮部分结构提高零件关键位置的强度,可有效解决杯托面板开启功能失效的问题。比起换材料的方案,极大缩短更改周期。杯托零件结构优化方案受现有运动机构条件限制。由于传动比和中心位置在设计时已确定,结构优化时不能对齿轮啮合的重要参数进行改动,否则会影响杯托面板开启轨迹,使更改方案变得复杂。因此,在设计开发类似带面板杯托的功能件时,要综合评估材料、单件结构、运动匹配等各方面的因素。

在材料选择方面,开发初期选择合适的材料非常重要,尤其对需要进行高低温循环疲劳试验的功能件,优先选择刚度高且耐磨性能好的材料,如PC/ABS、PA6等。在单件结构设计方面,零件局部需要受力或易发生变形的位置,通常采用加壁厚、布置加强筋等方法提高零件强度,从结构上弥补材料性能的不足。在运动件的匹配方面,相对运动的两个零件之间要保证合适的搭接量,起相互支撑或限位的作用。本案例中采用增加轮齿宽度的优化方法,可有效提高齿形结构承压能力,减少因零件局部结构受损而导致总成件功能失效的情况。

考虑到杯托在实际应用中可能面临的滥用操作,在项目开发阶段增设多种条件下的功能件受力模拟分析要求,应用CAE分析帮助识别功能件结构的风险点,完善设计来保证产品的可靠性。对于批产后零件因材料物理性能限制而发生功能失效的问题,优化局部结构增加零件强度是一种快速有效的解决方法。更改方案的同时,人们要考虑降低零件的更改周期和成本,提高客户满意度。