基于热力学理论的应急柴油机润滑油温高原因分析

李小虎 毛劲松

(中广核核电运营有限公司,深圳 512124)

应急柴油发电机组是核电站的一套安全专用设备,用于给连接在应急母线上的重要中、低压核辅助设备供电,以确保反应堆安全停堆,同时还用于防止正常的外部交流电源系统失电而导致重要的设备损坏,以确保人身安全。应急柴油发电机组在核电站起到重要的电源保障作用,因此,柴油机及其相关设备的异常问题都应该引起足够的重视并妥善的解决。

1 系统简述

柴油机通常有五大系统,分别为燃油、润滑油、(高/低温)冷却水、启动空气和进排气系统,根据与该问题的相关性,这里简要介绍润滑油、冷却水系统。

1.1 冷却水系统

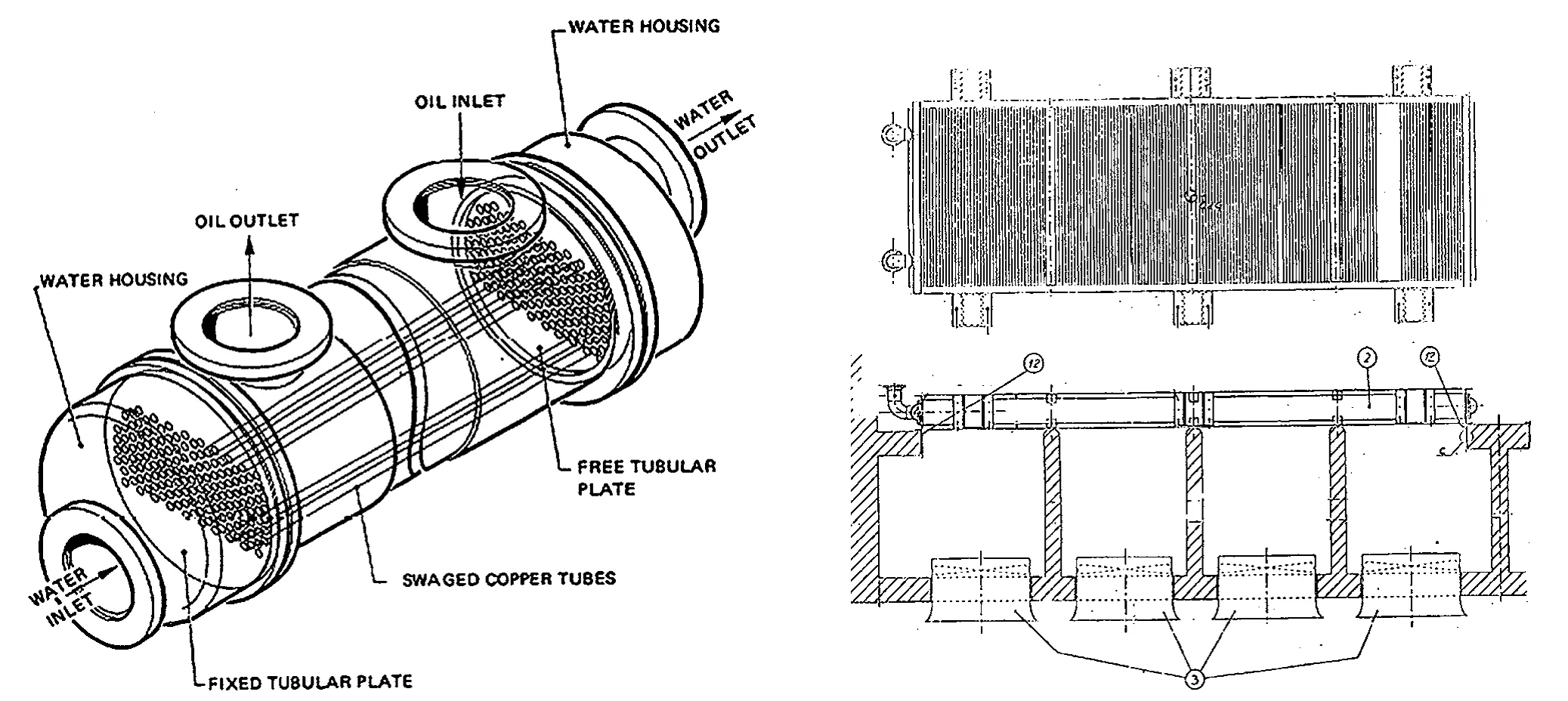

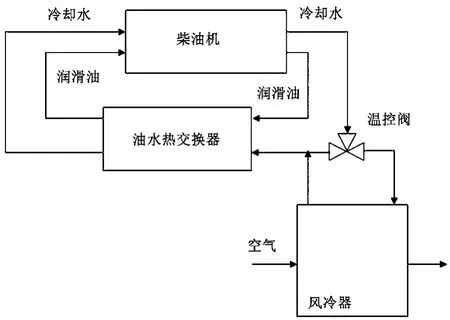

冷却水系统的任务是在柴油机工作时保证冷却水不断的流过受热机件,吸收和带走工作中产生的热量,同时,还通过热交换器带走润滑油的热量和增压空气的热量,使它们的温度保持在合适的范围内,从而保证柴油机连续正常工作,如图1所示。

本文涉及的柴油机冷却水为闭式循环系统,主要流程如下:冷却水进入机体后,经由管式冷却器冷却增压空气,再经过管式换热器冷却润滑油后,由柴油机自驱的单级离心水泵加压进入机身腔体冷却燃烧室组件,然后经机体出口支管汇集至总管,再由总管流向温度控制阀(温控阀)。温控阀内置温敏元件根据冷却水温情况将冷却水导入强制冷却的翅片式风冷散热器或直接返回到机体入口,从而保证进入机体的冷却水温度在一定范围内。

1.2 润滑油系统

润滑油系统的任务是在柴油机运行时保证一定压力和温度的润滑油送达各润滑点,润滑机件表面,同时冷却和清洗各摩擦副,保证相互配合机件的磨损在可控范围内。另外,润滑油还可起到表面防腐、防锈等功能。

本文涉及柴油机为湿式油底壳,润滑油系统为闭式循环系统,主要流程如下:柴油机自驱动的齿轮式润滑油泵从油底壳内吸取润滑油加压后进入管式油水热交换器冷却,再经调压阀及过滤器后进入机体内部油道,从而到达曲轴、凸轮轴、连杆大端、活塞底部、摇臂机构等工作点,最后又汇集到油底壳中。过程中,润滑油的温度控制由水温调节来实现。

1.3 建立分析模型

图1 油水热交换器和风冷散热器

根据上述流程,当柴油机稳定运行时,在各系统的相互配合下,整体发热和冷却散热达到某一平衡点,此时热工参数均稳定在要求的范围内,可将柴油机的传热循环简化为如下模型:将柴油机整体看作为一个恒定热源,通过润滑油系统及冷却水系统冷却,被加热的润滑油通过热交换器与进入机体前的冷却水进行热量交换,完成润滑油系统热量交换的冷却水和吸收柴油机本体热量的冷却水会合后,经温控阀调节通过强制风冷散热器与大气进行热量传递,达到适合温度的冷却水再次与润滑油及机体进行热交换,形成散热循环。

柴油机在满功率稳定运行过程中,设备本身温度偏差较小,且厂房温度由通风系统维持基本稳定不变,同时自然对流情况下散发的热量相对较小,可简化为柴油机运行过程中产生的热量主要依靠润滑油及冷却水带出。

依据上述简化,建立柴油机运行过程中传热模型如图2所示。

图2 柴油机传热循环简图

2 原因分析

2.1 柴油机本体的热交换分析

根据图2可知,柴油机运行过程中发出的热量主要依靠润滑油及冷却水交换带出[1]。忽略散热损失的情况下,依据能量守恒定律,将上述模型用热平衡方程表征如下:

式中,Qe代表柴油机发热量;QW代表冷却水吸热量;QO代表润滑油吸热量。

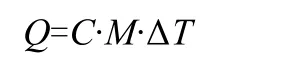

根据热量计算公式:

式中,Q代表热量;C代表热量;M代表流量;ΔT代表温度增量。

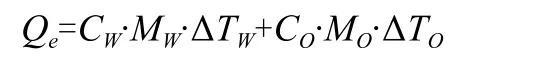

代入热平衡方程中,得:

式中,Co代表润滑油比热;Cw代表冷却水比热;Mo代表润滑油流量;Mw代表冷却水流量;ΔTo代表润滑油温升;ΔTw代表冷却水温升。

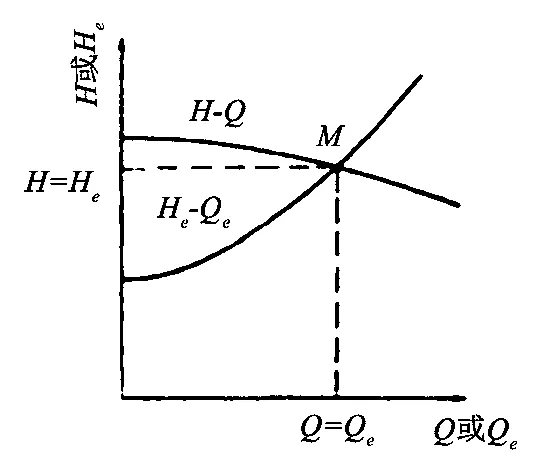

由于冷却水系统为封闭式系统,系统循环动力为离心式水泵,其流量MW取决于水泵的扬程(压力)及系统管阻特性,如图3离心泵的工作点曲线所示。在前次大修中,完成了油水热交换器的清洗工作,并在此次大修中完成了冷却水系统的冲洗工作,因此可认为系统的管阻特性与系统原设计一致无变化,根据现场检测的冷却水系统压力参数与历史水平相同来看,可认为系统冷却水流量MW为定量。

图3 离心泵工作点曲线

图4 齿轮泵理论特性曲线

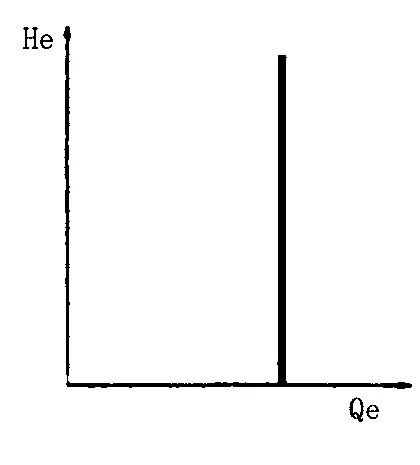

润滑油系统的循环动力为齿轮油泵,一定型式的齿轮泵在转速为定值时,其流量也确定为一定值,其理论特性曲线如图4所示,因此系统设计上一般设置有安全阀,以保证系统压力升高到一定程度后泄压而保护系统和设备。通常情况下只有改变泵的转速或者改变泵的结构或改变泵出口阀开度才能改变其流量Mo。因柴油机转速一定,现场监测的系统压力、温升情况与历史水平相当,管路无任何改变,可认为系统润滑流量Mo也为定量。

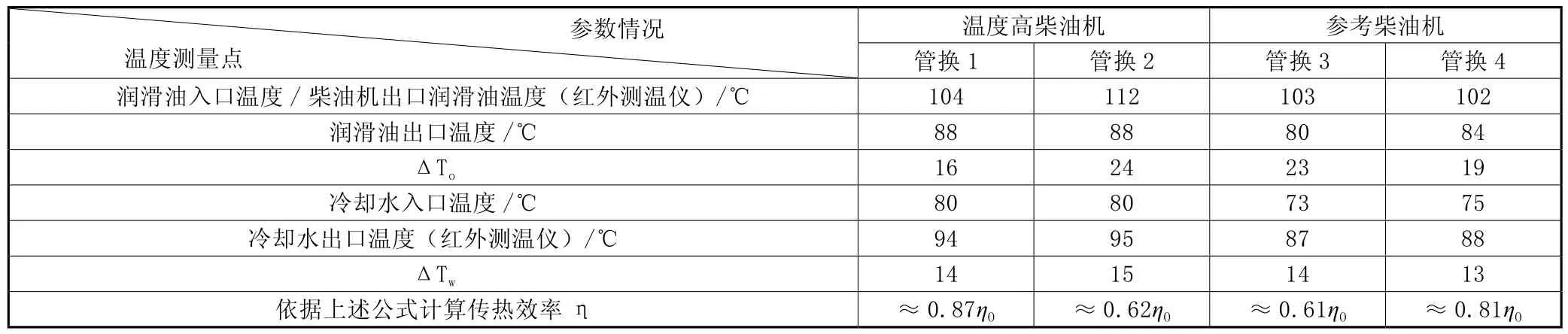

冷却水比热CW和润滑油比热CO均为常量,根据采集的现场系统运行数据表1,计算可得此次柴油机磨合过程中:

ΔTW1≈ ΔTW2≈11℃

ΔTo1≈ ΔTo2≈6℃

表1 现场整理的系统运行参数情况

因此:

Qe1≈Qe2

即,该润滑油温高的柴油机与参考柴油机相比,柴油机运行过程中各部件的发热量相当。

同时,对比该柴油机历史上多次的同功率平台下的运行参数,冷却水通过柴油机后温度增幅ΔTW均维持在11℃左右;润滑油温度增幅因柴油机出口润滑油温度无测点,此次根据分析需要使用手持式设备测量,但考虑到系统相关性及设备运行特性,结合冷却水的温度增幅ΔTW在11℃左右,可以判断ΔTo也应维持在6℃左右。即该润滑油温高的柴油机当前运行状态与历史运行状态相当。

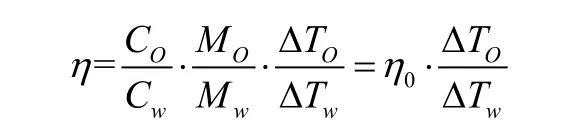

2.2 油水热交换器的热交换分析

对于同一热交换器,换热效率主要取决于工作介质的比热、流量及温升的变化。此例中,冷却水比热CW和润滑油的比热CO均为常量,系统冷却水流量Mw和润滑流量Mo可看成定量。因此,忽略散热损失的情况下,油水热交换器的换热效率可由下式表示:

式中,ηO为理论换热效率;Co代表润滑油比热;Cw代表冷却水比热;Mo代表润滑油流量;Mw代表冷却水流量;ΔTo代表润滑油温升;ΔTw代表冷却水温升。

表2 油水热交换器进出口参数情况

由表2可得,管换1与管换4的传热效率相当,管换2与管换3的传热效率相当。即,四个完全相同的热交换器实际计算热效率有所不同,但在厂房相同位置布置的两个热交换器的换热效率是相当的。这与热交换器在柴油机厂房内的布置空间不完全相同造成的传热损失差异有关,这也是导致柴油机运行参数略有差异的原因。

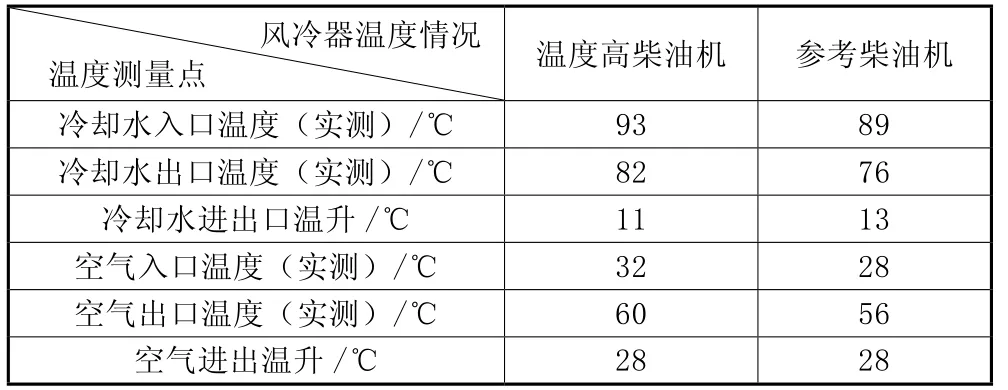

2.3 风冷器的热交换分析

对于翅片式热交换器,根据能量守恒定律,忽略散热损失的情况下,换热方程式为:

Q=CW·MW·ΔTW=K·Ca·Ma·ΔTO

式中,Ca代表空气比热;Cw代表冷却水比热;K代表传热系数;Ma代表空气流量;Mw代表冷却水流量;ΔTa代表空气温升;ΔTw代表冷却水温升。

表3 风冷器进出口参数情况

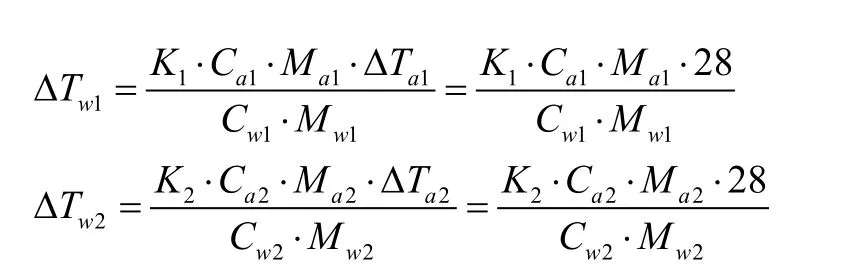

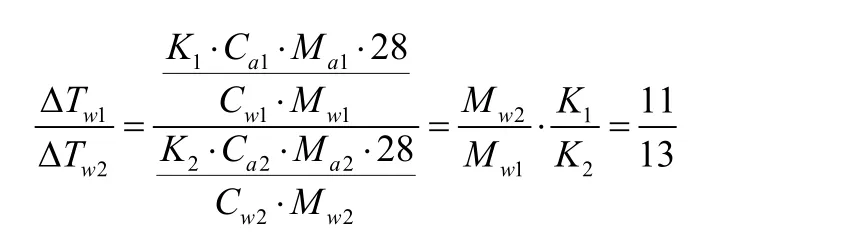

结合表3数据,由换热方程式可得温度高柴油机和参考柴油机的冷却水温升分别为:

根据风冷器的现场布局及各冷却风机的情况,轴流风机、叶片安装角度一致、使用相同电机且实际运行电流接近,可近似认为空气流量相同,即Ma为常量。此例中空气温度相对较低且接近,可认为空气的比热容Ca为定值[2]。水的比热容Cw为常量,可得:

流经风冷器的冷却水流量由回路中的温控阀根据冷却水的实际温度情况调节控制,在此次维修中温控阀元件的设定值已校验并合格,可认为温控阀元件工作正常,即,温控阀开度随着冷却水温度的变化而正常响应,在柴油机满功率运行条件下,冷却水温度高于温控阀元件设定值,因此温控阀全开运行,此时柴油机出口的所有冷却水都经过风冷器冷却后再回到入口。

根据2.1的推论,因温度高柴油机和参考柴油机的冷却水系统管路完全相同,运行参数基本相同,此处可认为两台通过风冷器的冷却水流量基本相等,即Mw1≈Mw2。

由此可得:

考虑到测量累积误差、散热器肋片的表面状态略有差异,可认为温度高柴油机和参考柴油机的风冷器传热系数也是几乎相等的[3]。

综上所述,通过对柴油机运行过程中各部位的传热计算,初步分析认为该润滑油温高的柴油机各部件运转状态正常,冷却水系统及润滑油系统运行也均正常。

2.4 现场观测及验证情况补充分析

试验过程中,现场观测到油温高的柴油机在满功率时,水温、油温均缓慢上升,逐渐超过上限值并稳定,在降功率后,水温、油温均会下降至标准要求范围内并稳定。

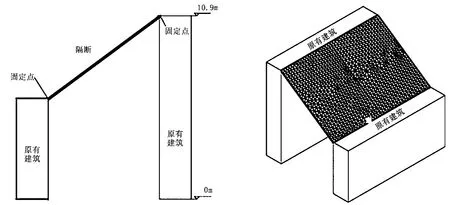

用热成像仪测量温度高柴油机的风冷器进口空气温度为44/43℃,比参考柴油机的风冷器进口空气温度32/35℃高出10℃左右。在油温高的柴油机风冷器进出口间增加物理隔断后,如图5所示,再次使用热成像仪测量风冷器进口空气温度在35℃左右,与参考柴油机基本相当。且在增加隔断后,该柴油机冷却水和润滑油温度明显降低,并处于合格范围之内。

图5 风冷器进出口物理隔断示意

从文中整理的数据不难看出,温度高的柴油机从风冷器处的空气到冷却水、润滑油系统温度整体都高出参考柴油机。经现场观测、横向参考柴油机对比及纵向历史情况对比分析,确认该柴油机油温高的原因是厂房外部空间狭小,风冷器出口部分热风被冷却风机吸入风冷器,导致风冷器所处的环境温度升高,使得风冷器冷却效率降低,进而导致柴油机冷却水温度和润滑油温度跟随升高,使其超过标准要求。通过增加物理隔断验证进一步验证了此分析结论,现场工作人员的热感也直接证明了这一点。

3 结论

热力学中实际的热量传递过程都是以热传导、热对流和热辐射三种基本方式进行,有时以其中的一种方式传递,但大多数情况下都是以两种或三种热量传递方式同时进行。本文以热力学理论为基础,从柴油机热量产生到导出的各个环节定性对比分析,利用系统的运行经验对过程中一些非主要成份进行了有效的简化,排除了因柴油机部件及冷却水、润滑油系统运行异常导致的油温升高因素,并在理论分析的基础上结合实际验证,确认造成该柴油机润滑油温高的原因为风冷器厂房外部空间狭小,布置不合理导致的热风回流,最终通过增加物理隔断优化厂房布置彻底解决了该柴油机润滑油温高的问题。