160 km/h新型磁浮列车液压制动系统的设计

杜慧杰 刘中华 刘 政 曲秋芬 吉振山 吴 桐

(中车唐山机车车辆有限公司,063035,唐山//第一作者,工程师)

160 km/h新型磁浮列车采用电磁永磁混合悬浮技术,牵引采用同步永磁直线电机,牵引效率高,比现有低速磁浮列车节能20%以上,适用于城市之间的短距离运行。其常用制动完全采用电制动,可满足车辆正常制动、悬浮停车的需求;液压制动不参与电制动的协调配合。

160 km/h磁浮列车液压制动系统在制动夹钳数量、夹钳用油量和管路长度方面比有轨电车液压制动系统多数倍,综合起来,其制动用油量是有轨电车制动系统的数10倍,这将延缓制动响应速度。为尽可能地缩短制动响应时间,必须提高系统供油量和管路流量,同时尽可能减小制动过程的用油量。

1 液压制动控制系统组成

液压制动控制系统由电子制动控制单元(VSS)、液压动力单元(HPU)、蓄能器、泵控模块、制动夹钳及管路等组成。其中,VSS为制动系统的控制元件;HPU和泵控模块为制动系统的动力装置;制动夹钳为执行元件;蓄能器为储能装置;管路为液压油传输的介质。

1.1 VSS

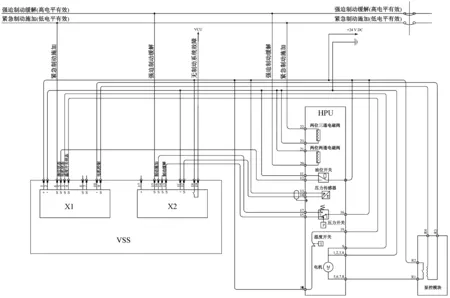

VSS的主要功能包括数字量输入输出、模拟量输入、电机控制及故障存储、人机接口。其电气原理图如图1所示。

制动控制指令的发送和接收是通过紧急制动施加和强迫制动缓解2根列车制动控制硬线来实现的。VSS采集列车制动控制硬线指令信号,以及温度开关、油位开关、压力开关、压力传感器的状态反馈,根据车辆制动系统的工作状态,将制动缓解、主要故障及主要数据等信号通过列车制动控制硬线发送给列车控制单元,用于诊断和监控。

紧急制动可通过安全环路触发,紧急制动环路继电器断开,同时通过列车制动控制硬线反馈给列车控制单元,用于故障诊断。

1.2 HPU

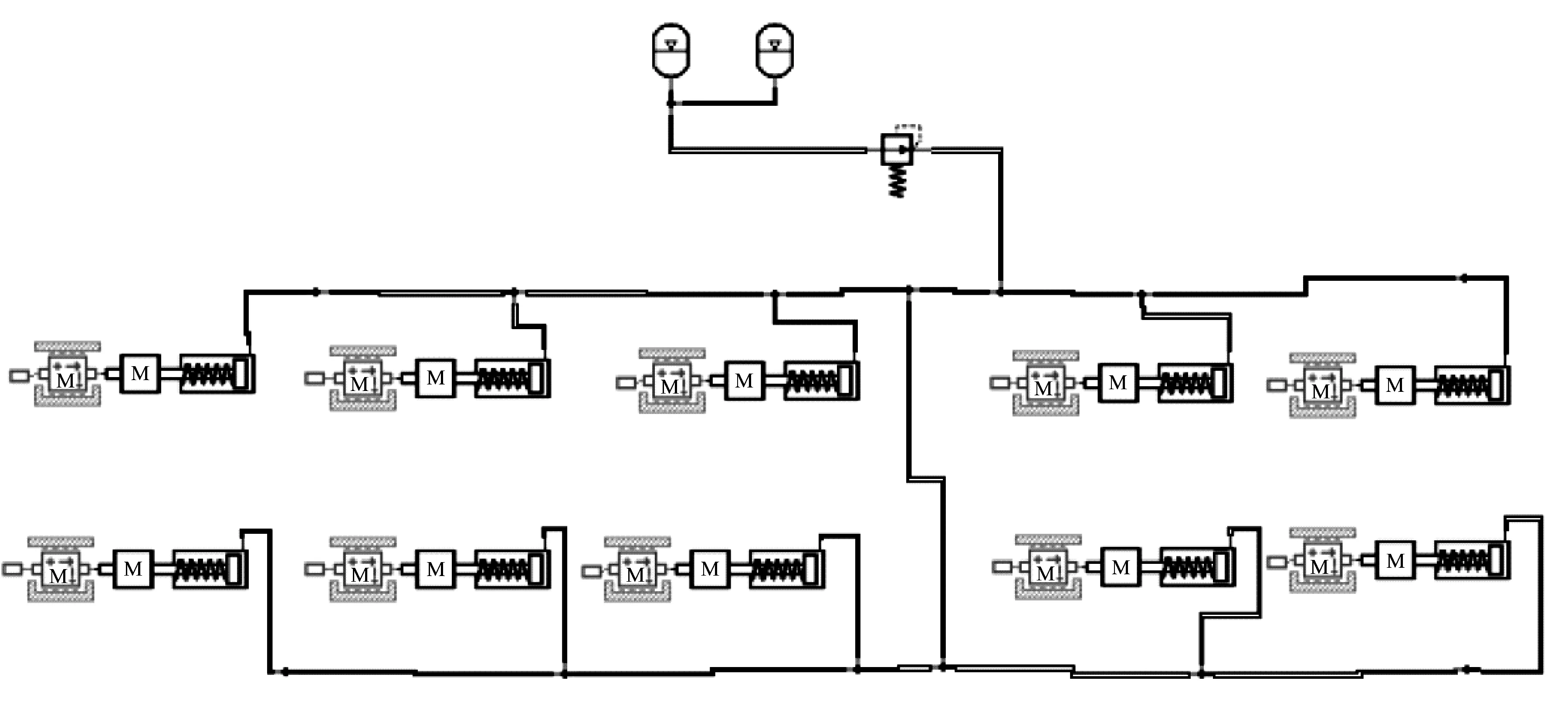

每辆车安装1套HPU,同时为10个制动夹钳提供制动动力。制动力的大小由减压阀(SV2)预先设定。液压制动原理图如图2所示。

HPU由电机、齿轮泵、电磁换向阀、溢流阀、单向阀等组成,回路外接到蓄能器。蓄能器的充液压力由压力开关经VSS控制,工作压力为12~15 MPa。当蓄能器内压力低于设定下限时,电机启动,带动齿轮泵工作;当蓄能器充液压力达到上限设定压力时,关闭电机停止充液。蓄能器为系统储存液压动力,保证制动回路能够快速建立相应的制动压力。

图1 VSS电气原理图

M———电机;SV1———溢流阀;F1———过滤器;RV1/2/3———单向阀;SW———压力开关;AV———两位两通换向阀;YV2———两位两通电磁换向阀;YV1———两位三通电磁换向阀;SV2———减压阀;B1———压力传感器;P1/2———测试接口;A1———蓄能器;A2———制动油缸

2 制动计算

2.1 用油量校核

磁浮车辆制动管路较长(约50 m),管路容腔较大,对制动系统供油量、流量和响应时间的影响较大,本文对其进行分析。

2.1.1 紧急制动的用油量

(1)单辆车10台夹钳最大用油量(无磨耗):活塞缸直径为40 mm、油缸行程为22.2 mm时,用油量为27.90 mL,则10台夹钳用油量为279.0 mL。

(2) 单辆车10台夹钳最大用油量(闸片磨耗到限):活塞缸直径为40 mm、油缸在最不利条件下的最大行程为66.4 mm时,用油量为83.44 mL,则10台夹钳在最不利条件下的用油量为834.4 mL。

根据以上计算结果,两个蓄能器的储油量为2×990 mL=1 980 mL,钢管路的储油量为2 047.72 mL(507.92 mL+1 539.8 mL),10台夹钳活塞缸最大用油量为834.4 mL,总油量为2 882.12 mL。液压单元油箱的最大储油量为8 000 mL,满足制动用油需求。

2.1.2 缓解状态下管路充满油液的方法

由于HPU在制动管路下方,在缓解状态下,为了避免主管路内油液在重力作用下流回HPU油箱,在制动回路增加了两个并联的反向单向阀。单向阀的开启压力为0.01~0.05 MPa。单向阀使得制动缓解状态下制动回路存在残存压力(压力大小由单向阀的开启压力决定),避免了主管路排空油液,能减少制动用油量和缩短制动响应时间。

若在制动缓解状态下制动主管路排空或部分排空,则会造成液压油箱内油位升高。通过液位开关可监测油箱油位,若油位超过设定的警戒线,将触发报警装置。

2.2 制动响应时间仿真分析

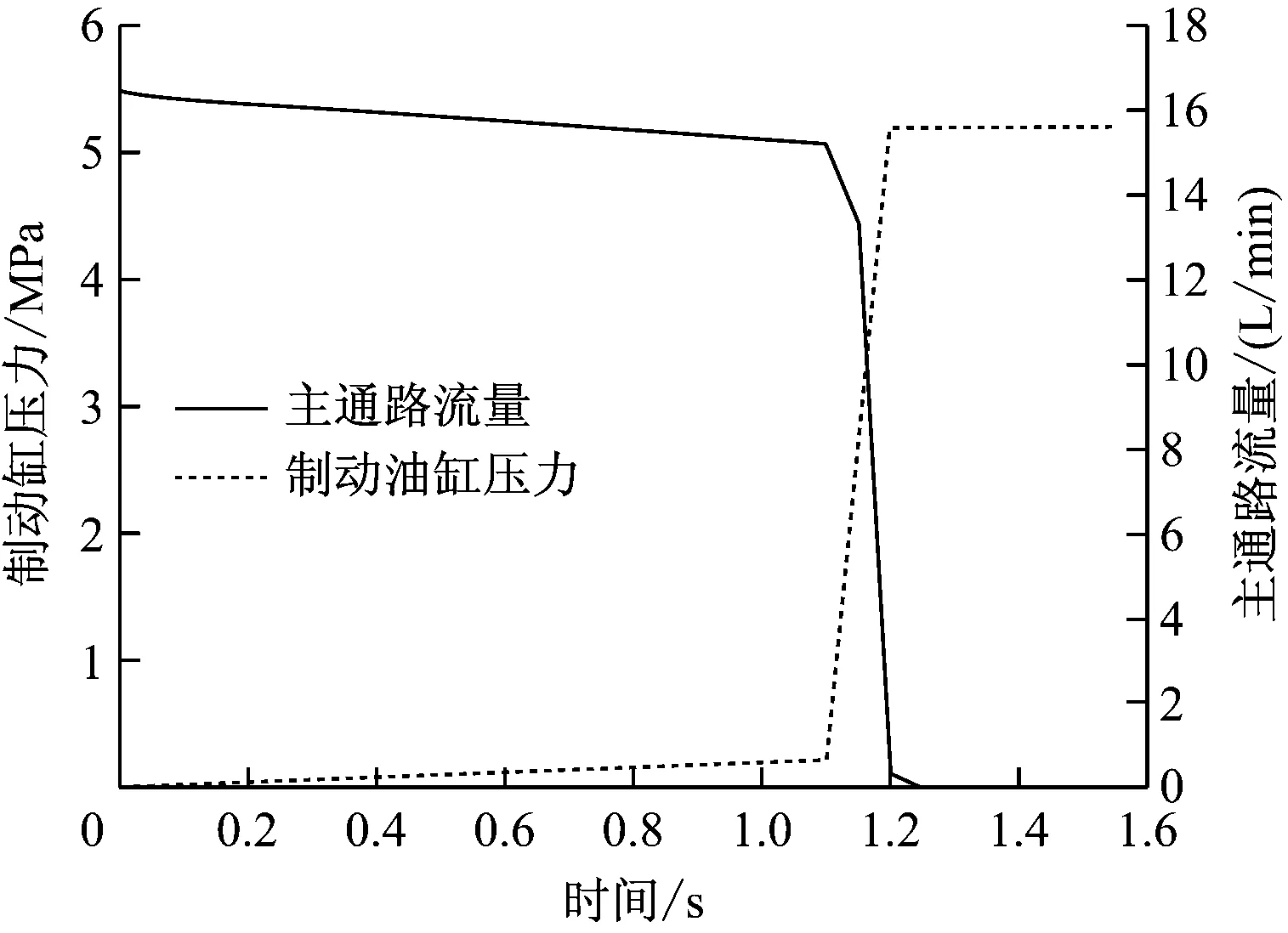

在无磨耗情况下,管路处于油液充满状态,制动用油量为279.0 mL;在全磨耗情况下,管路处于油液充满状态,制动用油量为834.4 mL。对无任何磨耗下的夹钳和管路无空气下的液压制动系统基于图3所示模型进行仿真计算。仿真结果如图4所示。

图3 液压制动仿真模型

图4 制动缸压力响应曲线

由图4可见,减压阀平均流量在15~16 L/min,制动油缸升压时间在1.2 s。该仿真没有考虑电气延迟及液压阀动作延迟(约0.2 s)。 综上所述,在闸片/轨道无磨耗、管路无空气、忽略管接头的节流作用的情况下,制动系统的计算响应时间为1.4 s。

3 结语

液压制动系统采用故障导向原则进行设计,具有结构稳定、安全性高、操作简捷、制动响应快、模块化等特点,能够满足总体设计对液压制动系统的要求。在满足车辆运行安全的前提下,考虑设备冗余的必要性。