金川矿区深部高应力破碎岩体巷道支护技术研究及应用

杨亚平,杨有林,穆玉生,韩 斌

(1.北京科技大学土木与资源工程学院,北京 100083;2.金川集团股份有限公司,甘肃 金昌 737100)

0 引 言

金川镍矿地处河西走廊不同大地构造单元结合部,经历多次地质构造运动作用、变质作用和多期岩浆侵入作用,形成矿区复杂的岩石组合,使得矿区内断层纵横交错,矿岩节理、裂隙较发育,形成大量挤压破碎带,开挖时极易冒落,不同岩层的接触带、富矿体与贫矿体的接触带均属于软弱破碎带。调查资料[1]表明,矿区开采范围内的不良岩层约占12.8%,主要采用双层喷锚网支护与钢支架、注浆、钢筋混凝土等联合支护方式,但高应力破碎岩体巷道围岩变形问题较为突出。本文提出四类新型支护技术以解决金川矿区高地应力破碎岩体巷道支护的难题。

1 现有支护方式评价

金川矿区的巷道支护方式主要有双层喷锚网支护、双层喷锚网+U型钢支架支护、双层喷锚网+注浆支护、双层喷锚网+U钢支架+钢筋混凝土+注浆联合支护等。根据金川龙首矿、金川二矿区、金川三矿区这三大生产矿山开采深度及开采面积初步证明了现有支护方式具有局部的适应性。但是在地压较大,受采动影响较大地段现有支护方式不能满足需要。每年三大生产矿山返修工程费用较高,需要探索新型支护方式延长巷道使用时间,节约返修费用。

1.1 支护体破坏形式

深部高地应力岩层巷道围岩变形以变形快、初期变形量大为主要特征,影响支护体的稳定性。金川矿区支护体主要破坏形式有以下四方面。

1) 底鼓。巷道走向与最大主应力方向平行或呈较小夹角,支护体两帮及顶部具有较大应力时,未封闭底板易发生底鼓,如图1所示。

2) 侧墙“鼓肚子”。巷道围岩破碎、节理裂隙发育、支护结构局部失稳时发生该类现象,如图2所示。

3) 巷道整体收敛。两帮与顶底板变形剧烈或巷道承受非均匀压力时,会引起巷道整体收敛变形,如图3所示。

图1 底鼓

图2 侧墙“鼓肚子”

4) 锚杆失效。锚杆和托盘材料强度不足时,在高地应力区域锚杆破坏表现为易被拉断或托板被破坏,如图4和图5所示。

图3 整体收敛变形

图4 锚杆被拉断

图5 托板失效

1.2 破坏的原因分析

金川矿区巷道工程处于复杂高应力环境[2-5],影响围岩与支护体稳定的因素错综复杂、相互作用,主要从工程地质条件、地应力及采动影响三方面分析支护破坏原因。

1) 工程地质影响。金川矿区处于地壳相对稳定与相对活动地区的接壤部位,濒临长期活动的深大断裂、断层交错、岩浆互动频繁等因素致使岩体极为破碎,工程地质条件恶劣[6]。金川二矿区矿体上盘为超基性岩与混合岩,其间有较发育Ⅲ3岩组,含矿超基性岩体的下盘存在多种频繁穿插的中薄层大理岩破碎岩组,岩体RMR值为39.41~47.78;回采至850 m中段时,采深达到1 000 m,其围岩的工程地质条件更加恶化,巷道变形破坏的问题更为突出。

2) 地应力影响。深部最大主应力随深度呈非线性规律递增,总体上以NNE-NE为主,但在部分区域也有所不同,具有一定的复杂性。部分区域最大主应力与水平面夹角较大,相对于上部有水平地应力主导性减弱的趋势;最大主应力与最小主应力差值有增大趋势,表明深部采区会出现剪应力增大现象,易出现剪切破坏,不利于深部工程稳定性。地应力各测点不同的法线方向的各截面应力椭圆的规律性突显,应力水平方向不对称性变化较大,不利于深部工程的稳定性。

3) 采动影响。金川矿山的采矿生产能力逐年提高,盘区开采水平下降速度达5~8 m/a,多中段同时回采的采场面积达25万~32.7万m2,回采分段或附近新建分段工程受大面积连续回采的影响[7],使得现有支护强度无法满足工程要求。

2 新型支护方案

由于原有支护方式出现了锚杆被拉断、垫板失效、整体收敛和底鼓等问题。新的支护方式从提高支护材料强度、增加锚杆预应力、锚杆抗拉力及锚固质量等方面入手进行试验,拟解决支护难的问题。

最终选取4段典型地质条件与破坏变形较大的巷道,分别提出相应的新型支护方案开展现场试验。

2.1 中空锚杆+钛克网+喷射砼支护

金川三矿区1110分段道离采场1130分段只有20 m,受采动影响较大,围岩主要为大理岩,块状构造,主要矿物成分为方解石、白云石,岩石较完整,节理密度6条/m,通常采用双层喷锚网+锚注支护,但在岩石破碎地段须加强支护。为此,开展中空锚杆+钛克网+喷射砼支护试验,净断面宽×高=5.0 m×4.5 m,长度50 m,实施支护后,进行巷道围岩变形监测。

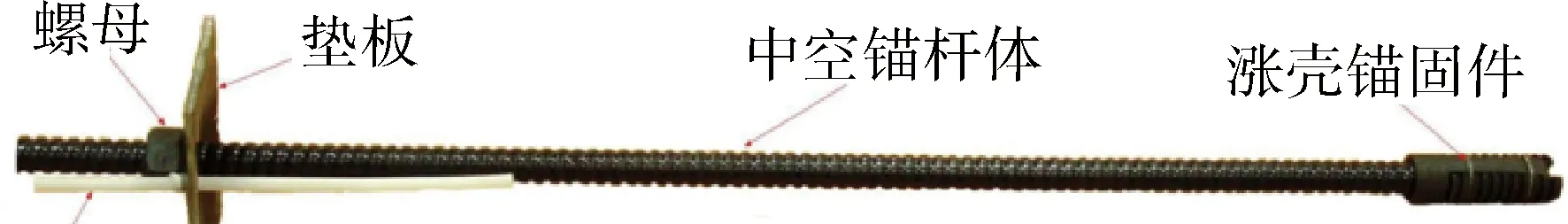

1) 支护参数。每一次掘进爆破后进行50 mm混凝土素喷,再施工锚杆孔,安装预应力中空注浆锚杆(图6),挂钛克网;之后对涨壳预应力中空锚杆施加预应力,并注浆;最后喷射混凝土,混凝土厚度为200 mm,该支护方案的具体参数见表1。

2) 围岩变形监测。在试验段布设三个监测站点(A、B、C),在每个站点的巷道断面布置三个测点,用于监测两帮及顶板变形,如图7所示。试验段巷道围岩两帮收敛变形监测结果如图8所示。

图6 预应力中空注浆锚杆

表1 中空锚杆+钛克网+喷射砼支护参数

支护材料支护参数锚杆选用预应力中空注浆金属锚杆,规格Φ25 mm×2 600 mm,锚杆间排距800 mm×800 mm注浆注浆液为42.5级普通硅酸盐水泥浆;水灰比为0.5,注浆压力为5 MPa钛克网高强轻质柔性TECCO网片,直径 3 mm,孔网为棱形140 mm×80 mm、棱形内切圆直径65 mm,抗拉强度1 770 MPa喷射混凝土C25喷射混凝土,厚度为200 mm

图7 巷道收敛监测布置方式

图8 试验段巷道两帮收敛监测结果

监测期内,巷道两帮的最大收敛变形量仅为50.94 mm,平均收敛速率为0.156 mm/d。其中,前14 d内收敛变形量为24.64 mm,为收敛总量的54.97%,变形相对较大,平均收敛速率为1.76 mm/d;后期平均收敛速率仅为0.07 mm/d,变形趋于稳定。

根据巷道围岩变形监测及现场调查,发现巷道无明显开裂现象;中空预应力锚杆能提供端部预应力锚固,所提供的锚固力现场实测结果达16 t以上;中空注浆锚杆的注浆操作与TECCO网的安装较为简单。

2.2 精轧螺纹钢+双垫板支护

所谓“精轧螺纹钢+双垫板”,即锚杆杆体为精轧螺纹钢、垫板为普通钢板制作的垫板,采用双层布置。精轧螺纹钢+双垫板支护的试验段巷道位于金川二矿区1038分段工程,长度40 m,净断面规格宽×高为5.3 m×4.6 m,原支护形式为双层喷锚网+锚注支护。试验段巷道围岩为大理岩块状构造,主要矿物成分方解石、白云石,岩石局部蛇纹石化,节理密度8条/m,岩石破碎。

1) 支护参数。一次支护锚杆间排距800 mm×800 mm,网片网度150 mm×150 mm,C25喷射混凝土厚度100 mm;二次支护拱顶锚杆间排距800 mm×800 mm,一次支护锚杆呈梅花型布置,二次支护墙部锚杆与一次支护锚杆间排距400 mm×400 mm,网片网度75 mm×75 mm;第一层垫板尺寸200 mm×200 mm×10 mm,第二层垫板尺寸150 mm×150 mm×10 m。

2) 围岩收敛监测。实施支护后进行巷道围岩收敛变形监测,结果如图9所示。

返修支护11个月后,巷道局部支护体有裂纹,裂纹宽度达到10 mm,巷道整体性较好;巷道底角双垫板有变形,但其仍未失效。返修支护21个月后,车辆维修硐室岔口局部有支护体小范围开裂,巷道最大收敛量466 mm,平均为278 mm;锚杆受力作用明显,承载了较大的巷道围岩压力;后期巷道两帮变形趋于稳定。

2.3 双层喷锚网+高强锚索支护

金川龙首矿1235东分段巷道围岩主要为混合岩、斜长角闪岩、破碎带,岩石稳定性差。掘进施工后采用双层喷锚网支护未达到预期支护效果。开展双层喷锚网+高强锚索支护试验,试验段巷道位于1235东分段,长度20 m,净断面规格宽×高为4.6 m×4.3 m。

1) 支护参数。采用改造了推进臂和卡钎器的山特维克A6凿岩台车进行锚索孔凿岩;涨壳机械端锚式中空锚索安装时不需加装排气管,可实现施加预应力锚固和注浆;注浆采用水灰比为1∶1.58的水泥浆添加增强外加剂注浆;使用YCJ26液压千斤顶进行拉拔张紧,使锚索锚具充分受力。

2) 围岩变形监测。实施支护后进行巷道围岩收敛与顶板下沉变形监测,结果如图10所示。

图9 试验段巷道两帮围岩变形监测结果

图10 试验段巷道顶帮变形监测结果

根据长期巷道监测数据分析,利用双层喷锚网+长锚索的支护防止对破碎岩层巷道支护后,初期巷道受力情况发生改变,在经过一段时间的微弱变换之后,围岩受力基本趋于稳定,巷道变形开始减弱,支护后巷道两帮变形量小于15 mm,顶部变形量小于20 mm。

长锚索作为柔性支护方式,针对破碎岩层支护效果显著,支护后为围岩预留变形空间,有利于充分发挥其承载能力。改装凿岩台车能适应井下全断面凿岩,长锚索安装效率提高50%以上,有效提高了现场劳动生产率和机械化程度。

2.4 网喷锚支护

金川龙首矿西部贫矿开采1340中段车场工程围岩岩性为角闪岩、岩石蚀变强烈,绿泥石化明显,节理发育,节理面充填有泥质物,岩石较破碎,属于冒落高发区。前期采用常规双层喷锚网支护,一次支护打眼围岩掉落严重,且两个月内一次、二次支护分离,巷道开裂收敛显著。针对龙首矿1340 m卸矿车场1#道开展网喷锚支护试验,从17#点前342 m开始施工网喷锚支护,巷道净断面规格宽×高为3.6 m×3.3 m。

1) 支护工艺。将原“喷锚网”工序改为“网喷锚”工序。即巷道开挖后,用风镐对巷道进行找规格,之后进行素喷支护,喷厚50 mm;再进行挂网喷浆支护,金属网使用Φ6.5 mm钢筋,网度150 mm×150 mm,网片之间应牢靠连接,然后进行50 mm厚的喷射混凝土支护封闭;最后进行锚杆施工,锚杆采用Φ18 mm螺纹钢制作,长度2.25 m,间排距1 000 mm×1 000 mm,梅花形布置,采用灰砂比为1∶1的砂浆全长锚固,锚杆紧固端采用滚压直螺纹,并配套相应的螺帽,垫板为δ=10 mm普通钢板,尺寸为200 mm×200 mm;二次支护参数和工艺与第一次支护相同。

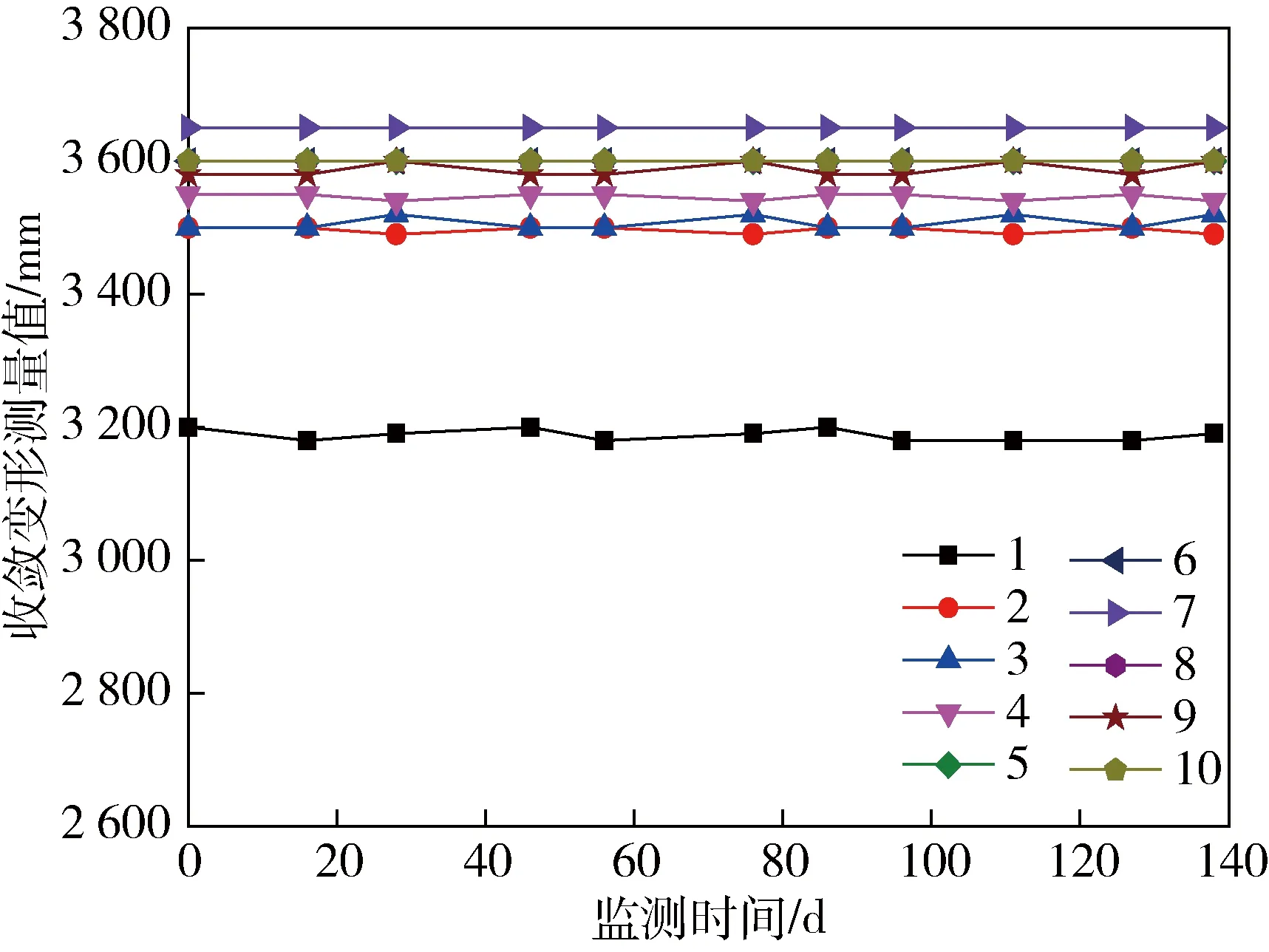

2) 围岩收敛监测。实施支护后进行巷道围岩收敛变形监测,结果如图11所示。

图11 试验段巷道两帮围岩收敛变形曲线

根据金川龙首矿1340车场1#道网喷锚支护巷道变型监测,巷道基本无变形收敛。该支护防护方式对软岩掘进中比较实用;对网喷锚支护工艺逐步优化其工艺环节,降低施工难度,在软岩条件下进行了推广。

3 结 语

金川矿区逐步进入深部开采,受到地质条件、地应力及采动影响,对于高地应力破碎岩体巷道采用常规的支护方式仍存在变形量大、返修周期短、支护效果差等问题。提出了四类新型支护技术,现场试验结果表明:中空锚杆+钛克网+喷射砼支护应用于巷道岩石条件较好、压力不大的巷道,施工操作简单,提高了支护效率,亦可达到维护巷道稳定的支护效果;采用精轧螺纹钢锚杆+双垫板支护的试验段巷道与1058分段、1078分段相同地质条件中的巷道相比变形较小,有效地维护了巷道稳定性;双层喷锚网+高强锚索支护针对破碎岩层支护效果显著,采用改装凿岩台车施工,锚索安装效率提高50%以上,提高了现场劳动生产率和机械化程度;网喷锚支护可作为软岩巷道掘进中首选支护形式,可有效控制软岩中先施工锚杆出现的冒落现象,该工序的优化有效提高了施工效率。四类新型支护技术在金川矿区推广使用,有效地控制高应力破碎岩体巷道围岩变形。