微细粒钛铁矿磁选回收率低原因分析

李丽匣,申帅平,袁致涛,王洪彬

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.攀钢集团矿业有限公司钒钛资源综合利用国家重点实验室,四川 攀枝花 617063)

攀西地区钒钛磁铁矿是我国最重要的钛资源产地,其钛储量占全国钛资源的90.5%,占世界的35%[1]。攀钢选钛厂所处理的原料为钒钛磁铁矿选铁后的尾矿,给矿粒度-74 μm含量达65%以上,其中-19 μm粒级中TiO2的分布率为30%以上[2]。选钛厂的分选工艺为强磁-浮选流程,强磁分选作业和浮选作业对-38 μm粒级钛铁矿都无法有效回收。选钛厂通过原矿浓缩、浮选前浓缩,将-38 μm粒级在强磁选、浮选前分离出去,保障选钛作业的正常生产,但造成选钛厂总回收率低、大量资源被浪费[3]。钛精矿的TiO2品位可达47%以上[4],但TiO2的回收率相对选铁尾矿仅33%,而理论上的TiO2回收率为50%~60%[5]。磁选阶段TiO2的作业回收率仅57%。因此,针对微细粒钛铁矿在磁选阶段的损失机制展开研究,进而提出相应的优化措施,以提高钛铁矿总回收率。

选钛给料中主要的脉石矿物为钛辉石,本研究以攀枝花钒钛磁铁矿石为原料,分别制备钛铁矿、钛辉石单矿物,采用矿物比磁化率表征不同粒级钛铁矿、钛辉石的磁特性。在适宜外加磁场强度下,对不同粒级钛铁矿、钛辉石的混合矿进行磁力分选,并研究不同粒级钛铁矿在磁选过程中的受力机制,查明微细粒级钛铁矿在磁力分选过程中的损失原因。

1 试验物料及试验方法

1.1 试验物料

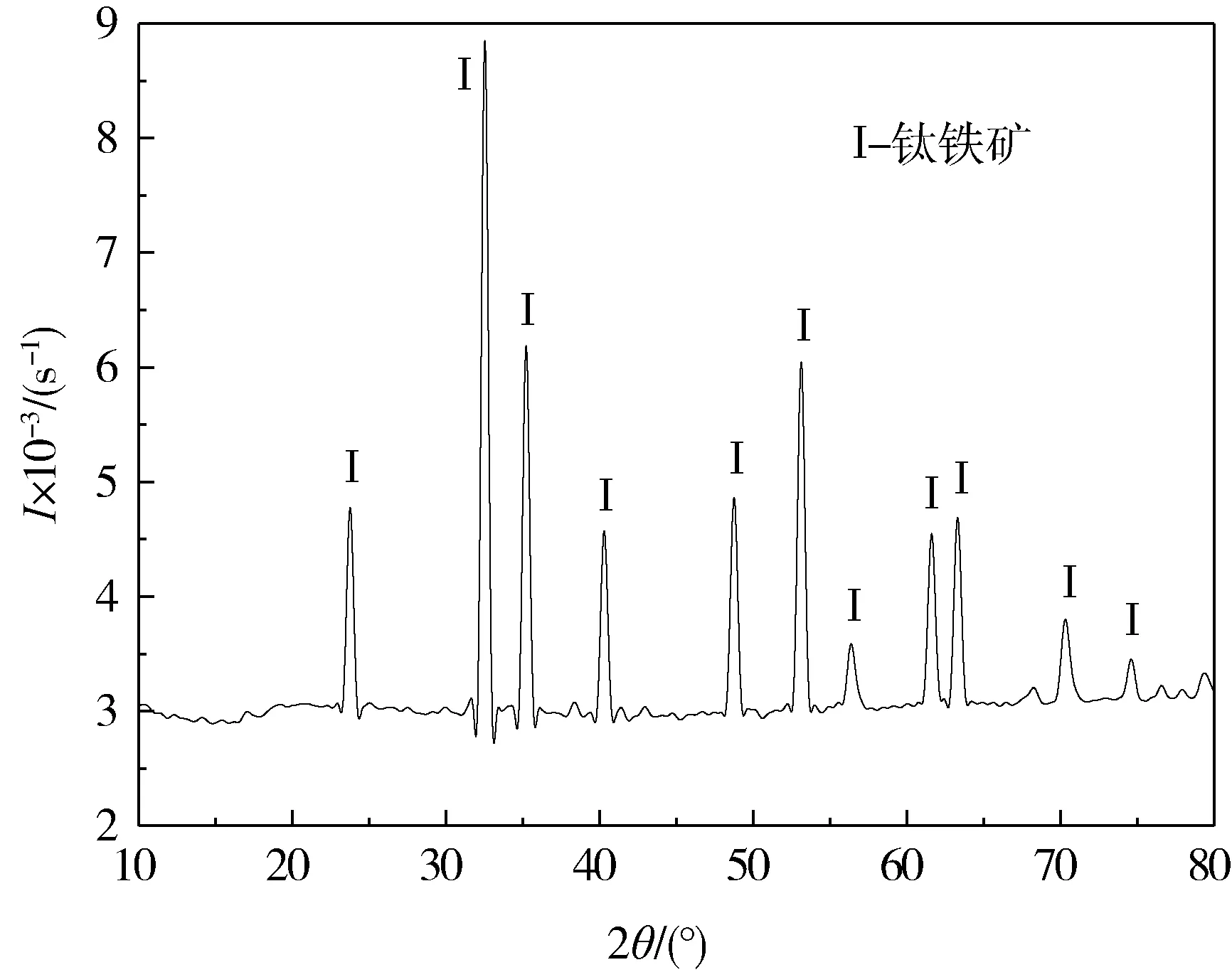

制备钛铁矿和钛辉石单矿物的矿样取自攀枝花钒钛磁铁矿,原块矿经破碎筛分、磨矿、一段弱磁选、两段强磁选、摇床多次分选处理后,分别得到钛铁矿和钛辉石单矿物样品。两种单矿物样品的化学组分分析结果见表1,X射线粉晶衍射(XRD)图谱见图1和图2。

表1 钛铁矿、钛辉石单矿物化学组分分析结果

图1 钛铁矿单矿物XRD图谱

图2 钛辉石单矿物X射线粉晶衍射

由表1可知,钛铁矿单矿物样品中TiO2含量51.45%,钛铁矿的TiO2理论含量为52.66%,计算得所制钛铁矿单矿物的理论纯度为97.70%。图1中样品的衍射峰基本为钛铁矿,表明所制备单矿物样品满足纯矿物试验要求。钛辉石单矿物样品中TiO2含量2.58%,由于钛辉石是含钛普通辉石-透辉石,没有固定的化学式,钛普通辉石中TiO2含量1%~5%。由图2可知,钛辉石单矿物样品的XRD衍射峰主要为钛辉石,纯度达90%以上,符合单矿物样品的纯度要求,另含少量的绿泥石、斜长石、钛铁矿。对所制备的两种单矿物进行磨矿、筛分及水析分级,分别获得-106+38 μm、-38+19 μm、-19+10 μm、-10 μm粒级的钛铁矿、钛辉石单矿物样品。

1.2 单矿物样品磁性表征

采用比磁化率表征单矿物样品的磁性,比磁化率的测定在Modl-7404振动样品磁强计中进行。磁强计的灵敏度优于5×10-7emu,磁场强度调节范围0~960 kA/m,磁场稳定度优于0.01%/3 min。根据试样制备要求[6],不同粒级钛铁矿、钛辉石的测定质量分别确定为30 mg、40 mg左右,试验时外磁场强度变化过程为0 kA/m→800 kA/m,整个试验过程中共选取40个测量点。

1.3 钛铁矿在不同粒级混合矿中的磁选行为

为了查找微细粒钛铁矿磁选过程损失的原因,研究不同粒级钛辉石对钛铁矿磁选的影响,在接近实际分选给矿中钛辉石含量的原则下,选择-106+38 μm、-38+19 μm、-19+10 μm、-10 μm粒级的钛辉石,分别与-106+38 μm、-38+19 μm、-19+10 μm、-10 μm粒级的钛铁矿,按质量比1∶1进行混合,制备16个混合矿样品,并利用XCSQ-50×70湿式强磁选机进行磁选试验。磁选机分选箱尺寸50 mm×70 mm×220 mm,介质为齿板介质,齿距为2 mm,分选间隙为1.5 mm,磁场强度调节范围0~1 840 kA/m。每次试验混合矿用量为8 g,加水200 mL,搅拌3 min,给矿流量、中矿冲洗水流量、精矿冲洗水流量、分别为10 mL/s、5 mL/s、20 mL/s,对应时间分别为20 s、5 s、20 s。

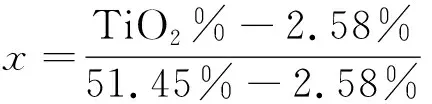

按照磁选机操作规程,设置不同的外加磁场强度条件(激磁电流),依次进行不同粒级混合矿的磁选试验。对分选所得精矿、尾矿分别烘干、称重,取样化验TiO2品位,按照式(2)计算精矿中FeTiO3的含量,根据式(3)计算FeTiO3的回收率。

x+y=100%

x×51.45%+y×2.58%=TiO2%

(1)

(2)

(3)

式中:x为钛铁矿矿物的含量,%;y为钛辉石矿物的含量,%;TiO2%为磁选精矿TiO2品位,%;γ为钛铁矿的回收率,%;C为磁选给矿的质量,g;F为磁选精矿的质量,g;f为给矿中钛铁矿的含量,%。

2 结果与分析

2.1 不同粒级钛铁矿的磁性特征

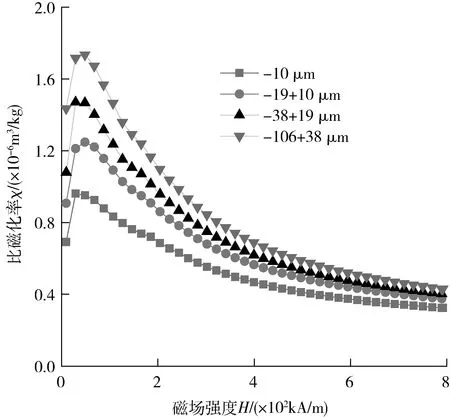

采用比磁化率表征钛铁矿和钛辉石单矿物的磁性。利用振动样品磁强计测量4个粒级钛铁矿单矿物样品比磁化率随磁场强度的变化趋势,结果见图3。

图3 不同粒级钛铁矿单矿物样品比磁化率随磁场强度的变化

由图3可知,四个粒级的比磁化率随外加磁场强度的变化规律一致,可以将磁场强度大体分为3个阶段:当磁场强度由0.09×102kA/m增加到0.29×102kA/m时,各粒级钛铁矿的比磁化率急剧增大;磁场强度在0.29~2.63×102kA/m之间时,各粒级钛铁矿比磁化率急剧减小;磁场强度继续增加到7.90×102kA/m,各粒级钛铁矿比磁化率缓慢减小,且与磁场强度呈线性减小关系。-106+38 μm粒级钛铁矿的比磁化率大于其他三个粒级,随着粒度级别由-106+38 μm减小至-19+10 μm,比磁化率也随之减小;当粒级减小至-10 μm时,其比磁化率明显小于其他粒级。另外,随着磁场强度的增加,各粒级钛铁矿比磁化率差别呈减小趋势。

2.2 不同粒级钛辉石的磁性特征

由图4可知,钛辉石比磁化率与钛铁矿比磁化率的变化规律相似,即随着磁场强度的增加,呈现先急剧增加,而后迅速减小、缓慢减小的趋势。与钛铁矿相比,在外加磁场强度的增加过程中,每个钛辉石粒级的比磁化率都小于相应粒级钛铁矿的比磁化率,-106+38 μm粒级钛辉石的最大比磁化率为1.73×10-6m3/kg,而相同粒级钛铁矿的最大比磁化率为3.63×10-6m3/kg;-10 μm粒级钛辉石、钛铁矿在外加磁场强度增加过程中,最大比磁化率分别为0.96×10-6m3/kg、3.05×10-6m3/kg。随着外加磁场强度的增加,各粒级钛辉石的比磁化率稳定在0.32×10-6~0.43×10-6m3/kg之间。总体而言,该钛辉石单矿物也同时表现出强磁性矿物和弱磁性矿物的特点,钛辉石单矿物样品中同样存在少量以高磁化率为特征的具有铁磁性或亚铁磁性的原子或分子。但是,钛辉石相对于钛铁矿更表现为顺磁性矿物特点。

图4 不同粒级钛辉石比磁化率随磁场强度的变化

2.3 不同粒级钛辉石对钛铁矿磁选的影响

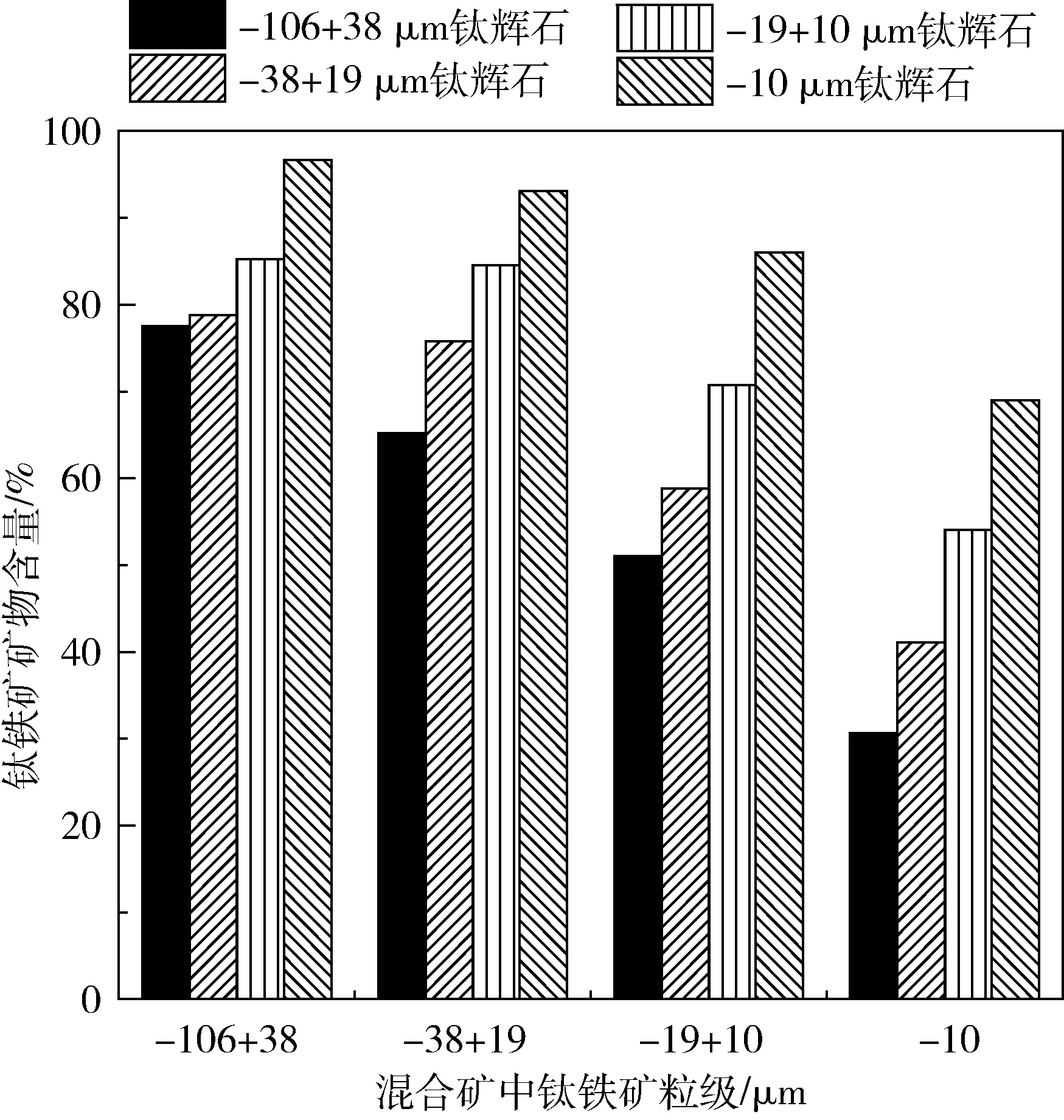

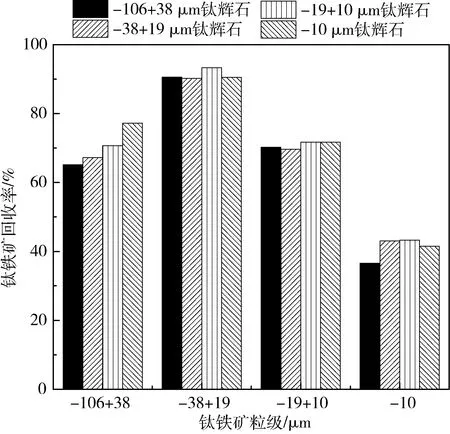

根据条件试验,确定了-106+38 μm、-38+19 μm、-19+10 μm、-10 μm粒级钛铁矿适宜分选的外加磁场强度分别为264 kA/m、592 kA/m、904 kA/m、1 192 kA/m。在各粒级钛铁矿适宜分选的外加磁场强度下,分别考察-106+38 μm、-38+19 μm、-19+10 μm、-10 μm粒级钛辉石对以上各粒级钛铁矿磁选的影响。磁选精矿中钛铁矿含量及回收率分别见图5和图6。

图5 钛辉石粒度对钛铁矿含量的影响

图6 钛辉石粒度对钛铁矿回收率的影响

由图5和图6可知,在相同的钛铁矿粒级下,随着混合矿中钛辉石粒度的减小,磁选精矿中钛铁矿的含量呈增加趋势。而随着钛铁矿粒级的减小,精矿中钛铁矿含量受钛辉石的影响越来越大。图5钛铁矿含量的增加趋势表明,当钛铁矿粒级粗,而钛辉石粒级细,精矿中钛铁矿的含量就越高。反之,当钛铁矿粒度细,而钛辉石粒度粗时,精矿中钛铁矿的含量就越低。因此,-10 μm钛铁矿和-106+38 μm钛辉石的混合矿,磁选精矿的钛铁矿含量最低,为30.64%,对应图6中钛铁矿回收率也最低,为36.58%。与不同粒级钛辉石对-106+38 μm、-38+19 μm、-19+10 μm粒级钛铁矿混合矿磁选精矿比较,对-10 μm钛铁矿粒级,精矿中的钛铁矿含量、回收率总体偏低。随着混合矿中钛辉石粒度减小,磁选精矿中钛铁矿的含量逐渐增加,钛铁矿的回收率增大后维持稳定,当钛辉石的粒度减小至-10 μm时,精矿中钛铁矿的含量为68.99%,钛铁矿的回收率为41.54%,说明对于-10 μm钛铁矿和-10 μm钛辉石的混合矿,采用传统的磁选设备不能实现有效分离。

由图6可知,-38+19 μm钛铁矿与各粒级钛辉石的混合矿,所获得的磁选精矿中钛铁矿回收率最高,均高于90%,对应图5中相应混合矿的精矿钛铁矿含量,当钛辉石的粒级为-19+10 μm、-10 μm时,可以获得钛铁矿含量分别为84.54%、93.12%的磁选精矿。

综合图5和图6的结果可知,细粒级钛辉石对粗粒钛铁矿磁选精矿中钛铁矿含量影响很大,而磁选精矿中钛铁矿的回收率主要受钛铁矿自身粒度的影响。综合磁选精矿的钛铁矿含量和回收率两个指标,选别效果最好的是-38+19 μm钛铁矿与-10 μm钛辉石的混合矿,磁选精矿钛铁矿含量为93.12%、回收率为90.50%;选别效果最差的是-10 μm钛铁矿和-106+38 μm钛辉石的混合矿,钛铁矿含量和回收率分别为30.64%和36.58%。

2.4 不同粒级钛铁矿在磁力分选过程中的受力机制分析

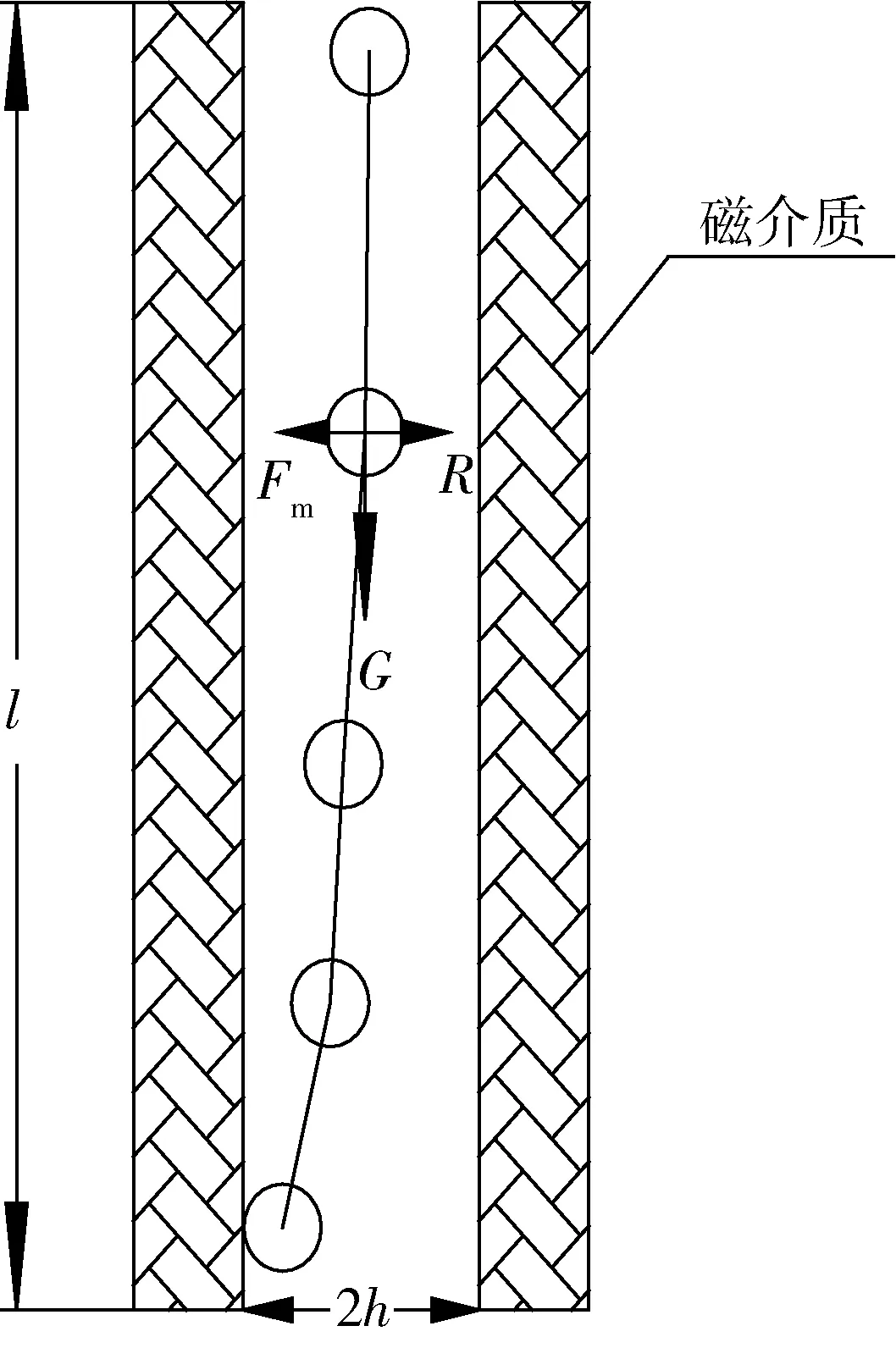

为了进一步研究钛铁矿、钛辉石混合矿磁力分选结果的内在机制,对不同粒级钛铁矿、钛辉石在磁选过程中的受力进行分析。本试验磁选机工作区2h=0.0015 m,l=0.22 m,钛铁矿的密度4.3×103kg/m3,钛辉石密度2.9×103kg/m3。随着矿物粒度的减小,其干扰沉降速度逐渐减小,钛铁矿颗粒的竖向运动速度主要由流体运动速度决定,矿浆垂直流速v0=0.5 m/s。矿物颗粒从给矿槽给入磁选机的分选工作区后,颗粒被磁力吸引并向聚磁介质靠近,其运动轨迹见图7。

图7 矿物颗粒在磁选区中的运动

作用在单位质量颗粒上的机械力有:颗粒有效重力G;所受到的磁力Fm;沿磁力方向运动时所受到的比阻力R(对于微细矿粒,此力是斯托克斯阻力,为流体黏度、颗粒粒度、密度、运动速度形成的沿运动方向的阻力)[7]。

1) 颗粒在水介质中的有效重力G的计算公式见式(4)。

(4)

式中:δ为颗粒的密度,kg/m3;ρ为水的密度,1.0 kg/m3;g为重力加速度,m/s2。

2) 颗粒沿磁力方向运动时所受到的比阻力R的计算公式见式(5)。

(5)

(6)

由式(5)和式(6)可得式(7)。

(7)

式(5)~(7)中:v1为颗粒离开分选作业区时的水平方向分速度,m/s;μ为水的黏度,1.0×10-3Pa·s;d为颗粒的平均粒度,m;v2为颗粒进入分选作业区时的水流速度,即0.5 m/s;l为图7中分选区的高度,0.22 m;h为图7中从分选中心到介质的距离,即0.00075 m;t为颗粒通过分选区的时间,s。

3) 使单位质量颗粒沿水平方向运动具有速度v2时所需要的合力计算公式见式(8)。

(8)

矿粒在磁选工作区被回收的必要条件为矿粒被吸引到聚磁介质上。如图7所示,当矿粒朝磁介质板运动时,磁力Fm与介质阻力R相反,并且合力Fτ朝向磁介质。重力G的方向与磁力和介质阻力方向相互垂直,式(8)中颗粒竖直方向的速度v2由水流速度决定,等于水流的速度v0。因此,由式(7)和式(8)可推导出从磁选机中分离所需的比磁力大小Fm,见式(9)。

(9)

在磁力分选过程中,单位质量矿物颗粒所受到的磁力大小见式(10)[7]。

Fm=μ0χ0H0gradH0

(10)

由式(7)可知,随着矿物颗粒的减小,水介质对矿物颗粒的阻力增大。钛铁矿的颗粒密度为4.3×103kg/m3,钛辉石的密度为2.9×103kg/m3,利用式(7)可分别计算得到不同粒级钛铁矿、钛辉石在磁选中所受到的比阻力,结果见图8。

由图8可知,由于钛辉石的密度小于钛铁矿密度,相应粒级的钛辉石所受比阻力大于钛铁矿的比阻力。随着颗粒粒度的减小,两者在流体中所受的比阻力急剧增加,对于-106+38 μm粒级钛铁矿、钛辉石单矿物颗粒,所受到的比阻力分别为2.75 N/kg、4.09 N/kg,而对于-10 μm粒级,两者所受的比阻力增加至570.82 N/kg、846.40 N/kg,阻力各自增大了约207倍。

图8 钛铁矿、钛辉石颗粒在磁选中所受的比阻力

图9 各粒级钛铁矿和钛辉石所需的最小磁场力

由图9可知,回收不同粒级钛铁矿所需要的磁场力差别很大,随着钛铁矿粒度的减小,实现磁选分离所需要的磁场力增加。当钛铁矿粒度由-106+38 μm减小到-19+10 μm时,回收钛铁矿所需的磁场力由1.09×1012A2/m3增大到36.52×1012A2/m3,而当粒度减小至-10 μm时,磁场力急剧增大到324.63×1012A2/m3,较之-106+38 μm所需磁场力增大了近297倍。由图8和图9可知,-10 μm粒级钛铁矿磁选所需要的磁场力高,而受到的比阻力大,这是微细粒级钛铁矿在磁选过程中损失的主要原因。

此外,根据图9中各粒级钛铁矿和钛辉石所需的磁场力,可分析图5和图6混合矿的磁选指标。由图5和图9可知,钛铁矿和钛辉石所需磁场力差异的大小,决定磁选精矿中钛铁矿的含量。在-106+38 μm钛铁矿和-10 μm钛辉石的混合矿中,钛铁矿所需的最小磁场力仅为1.09×1012A2/m3,而钛辉石所需的磁场力为1 123.15×1012A2/m3,因此所获得的磁选精矿中钛铁矿的含量最高。而对于-10 μm钛铁矿和-106+38 μm钛辉石的混合矿,两者所需的最小磁场力分别为324.63 A2/m3、7.57 A2/m3,磁选精矿中钛铁矿的含量最低。

结合图6和图9可知,钛铁矿的磁选回收率主要受钛铁矿粒度的影响,即不同粒级钛铁矿的磁选回收率主要由所需的磁场力决定,所需磁场力最大的-10 μm钛铁矿的回收率最低。但是,钛铁矿的回收率还受到磁介质吸附面积的影响。由于磁介质吸附面积所限,粗粒级钛铁矿吸附到磁介质表面后,影响了磁介质表面对更多钛铁矿的吸附,进而影响到钛铁矿的回收率。因此,即使粒度最粗的-106+38 μm所需要的磁场力小,磁选精矿的钛铁矿含量最高,但由于其对磁介质表面的覆盖,其回收率相对于-38+19 μm粒级的回收率反而有所下降。

综上所述,微细粒钛铁矿在分选过程中受到的比阻力大是造成其回收率偏低的主要原因,其需要更高的磁场力才能得到有效回收。因此,要实现微细粒级钛铁矿在磁选阶段的有效回收,可以选用磁场力更高的高梯度磁选机,比如超导磁选机,或者降低颗粒所需的磁场力,即增大颗粒的体积,比如形成磁聚团。

另外,从源头上解决钛铁矿的泥化问题,降低钛辉石在钛铁矿中的混杂,是提高钛铁矿磁选回收率的根本途径。选钛厂的原料为选铁流程的尾矿,其中一段磨选尾矿量约占选铁总尾矿的85%,二段磨选尾矿量约占总尾矿的15%。因钒钛磁铁矿(莫氏硬度5.5~6)、钛铁矿(莫氏硬度5.5~6)与钛辉石(莫氏硬度6.75~7.0)嵌布粒度和硬度的差异[1,8],这种“先选铁、后选钛”的以回收铁为主、钛为辅的流程造成钛铁矿的过磨、泥化。为减少钛铁矿过磨泥化,从工艺上来说,可适当将一段磨选粒度放粗、提高二段磨选量;从磨矿过程来说,可以在磨矿过程中添加助磨剂,进行选择性磨矿,减少或避免钛铁矿的泥化问题。

3 结 论

1) 随着外加磁场强度增加,各粒级钛铁矿的比磁化率趋近于1.40×10-6~1.50×10-6m3/kg,钛辉石趋近于0.32×10-6~0.43×10-6m3/kg。

2) 细粒钛铁矿需要的磁场力大,而常规高梯度强磁选机不能满足要求,这是微细粒级钛铁矿磁选过程损失的主要原因。钛铁矿的磁选回收率主要受钛铁矿粒度的影响,而磁选精矿中钛铁矿的含量主要由钛铁矿和钛辉石所需磁场力的差异大小决定。

3) 若要提高选钛流程中磁选阶段钛铁矿的回收率,可以在强磁选作业前设置分级作业,进行分级磁选,即将粗粒物料在常规高梯度磁选机中进行磁选,而将微细粒的钛铁矿在磁场力高的强磁选机中进行,比如采用适合微细粒弱磁性矿物分选的超导磁选设备,也可以采取措施将微细粒的钛铁矿通过磁团聚形成大颗粒的聚团,减小所需要的磁场力,实现分选。

4) 攀钢“先选铁、后选钛”的流程,由于钛铁矿与钛辉石存在硬度差异,造成了钛铁矿的过磨、泥化,可采取放粗一段磨矿细度、选择性磨矿措施,从而有效解决由于钛铁矿泥化而造成的钛铁矿回收率低的问题。