赵案庄铁矿尾砂充填技术及系统优化

张高飞

(河南安钢集团舞阳矿业有限责任公司)

近年来,随着金属矿山地下开采规模的不断扩大和深度的加大,采空区也在不断增大,地压活动明显,容易导致井下采场和巷道发生大面积冒顶、片帮事故[1],此类事故也是最常见的矿山事故之一,约占事故总量的40%以上,对矿山安全生产造成重大威胁。目前,在处理采空区方面主要采用充填采矿法[2-4]。因此,根据矿山的实际生产情况,采用相适应的充填技术工艺,对于治理采空区具有重大意义。本文以河南赵案庄铁矿充填系统为例,通过分析原充填系统在生产过程中存在的问题,并进行优化,为确保采矿作业的安全提供有力保障。

1 工程概况

舞阳矿区探明铁矿地质储量6.6亿t,占河南全省铁矿储量的80%,平均TFe地质品位为29.12%[5]。赵案庄铁矿是舞阳矿业公司的主要矿山之一,位于河南省舞钢市八台镇境内,南距舞钢市9 km,西北距平顶山市55 km,东北距漯河市60 km。矿山设计规模为采选矿石200万t/a,采用竖井开拓方式,上向水平分层盘区式尾砂胶结充填采矿法,目前开采水平为-200~-400 m,多中段开采。

该矿工程地质环境复杂,属于复杂难采矿体,矿体呈缓倾斜分布且夹层多,围岩深度变质,破碎严重,矿岩直接顶底板及夹石极不稳固,上盘冒顶严重;第四系承压含水层底板在±0 m水平,极易因开采而导致地下水沿矿体顶板裂隙流入坑道及采区,严重威胁矿山安全开采;矿区附近多为村庄、道路及农田,矿床中部地表有河流通过,不允许沉降[6]。

据统计,截止2017年4月30日,采空区量为17.75万m3。采空区增大的原因主要有以下几个方面:尾砂利用率[7]长期不足;-360,-400 m充填系统形成较晚,前期一直处于一层采矿状态未充填,进入全面回采阶段后,空区较多,充填欠量较大;选矿系统过磨导致尾砂颗粒较细(含细泥),经旋流器抛走。

2 原充填系统及存在的问题

赵案庄铁矿充填站现有4个立式砂仓,2个立式灰仓,1个φ30 m浓缩池,1台水隔离泵,设计2套充填系统,每套系统都能独立实现不同工艺操作的尾砂充填。

选厂Ⅱ段φ53 m浓缩池底流泵将尾矿输送至充填站,尾矿通过砂仓上部旋流器进行分级,粗砂沉入砂仓,细砂溢流进入φ30 m浓缩池,沉淀后的细砂经水隔离泵输送至罗寺沟尾矿库,灰仓中的C料与砂仓中的粗砂按照1∶6灰砂比进入搅拌桶,搅拌后的料浆通过管道自流进入井下充填矿房。充填采用DCS自动化控制系统,达到精细化控制,实现料浆配比优化和充填的连续性[8]。

原充填系统存在的问题:

(1)尾砂利用率不足,未进行技术改造前,尾砂利用率为50.5%,若要达到采充平衡,尾砂利用率须达到65.25%。

(2)未有效利用充填站1#、2#砂仓,3#、4#砂仓沉砂量较小,沉砂浓度低。

(3)没有严格控制水隔离泵运行时间,造成尾砂外排量增大。

(4)Ⅱ段φ53 m浓缩池底流泵输送至充填站的尾矿浓度较低,砂仓储砂量减小。

3 充填技术及系统优化

为防止采空区体积增大,减小地压活动的影响,提高采矿作业的安全性,采用的技术方案为将微细粒尾砂用于分层充填下部1.5 m的打底层,粗粒尾砂用于分层充填上部1.5 m的浇面层,同时结合原充填系统存在的问题进行系统优化。

3.1 充填系统优化措施

(1)全面投入使用1#、2#砂仓。在1#、2#砂仓上部安装浓缩型旋流器,将φ30 m浓缩池底流泵抽出的细颗粒尾砂输送至1#、2#砂仓;粗颗粒沉入砂仓,分级后的最细颗粒溢流至φ30 m浓缩池。浓缩旋流器可提高进入1#、2#砂仓沉砂浓度。

(2)合理改造、利用3#、4#砂仓。初步将4#砂仓旋流器沉砂嘴规格变大,更换为φ45 mm,增加进入砂仓的尾砂量;利用4#砂仓一直储存粗砂,3#砂仓用于储存选矿来砂,经实践运行,摸索出沉砂时间段,保证沉砂浓度(60%以上)的前提下,首先使用4#砂仓放砂至井下充填。

(3)改造砂仓溢流口,排放砂仓清水。在3#、4#砂仓上部约17.5 m处开口制作溢流口,尾砂沉淀一定时间后,将砂仓上部清水放出,提高沉砂浓度及储存空间。1#、2#砂仓利用管道虹吸原理排水蓄浆,浓度达到35%以上,具备放砂充填条件。

(4)重点运行底流泵,严格控制水隔离运行时间,降低尾砂外排量。根据选矿水质情况,允许φ30 m 浓缩池有一定溢流,前提是不能造成选矿生产水浑,导致精矿品位波动;禁止长时间启用水隔离泵,造成φ30 m浓缩池无溢流,尾砂过量排放至罗寺沟;需结合充填站和选矿,通过实践摸索出运行规律,从而确定水隔离泵运行模式。

(5)有效确立4个砂仓的使用方式。充填期间根据井下采空区情况,采用分层充填方法,使用1#、2#砂仓将微细粒尾砂充填至井下空区一层进行打底;使用3#、4#砂仓将粗粒尾砂充填至井下空区二层进行浇面。

(6)更换选厂Ⅱ段φ53 m浓缩池底流泵叶轮。将Ⅱ段φ53 m浓缩池底流泵叶轮由φ470 mm更换为φ450 mm,提高选矿输送至充填站的尾砂浓度,增加砂仓储砂量。

3.2 充填技术及工艺优化

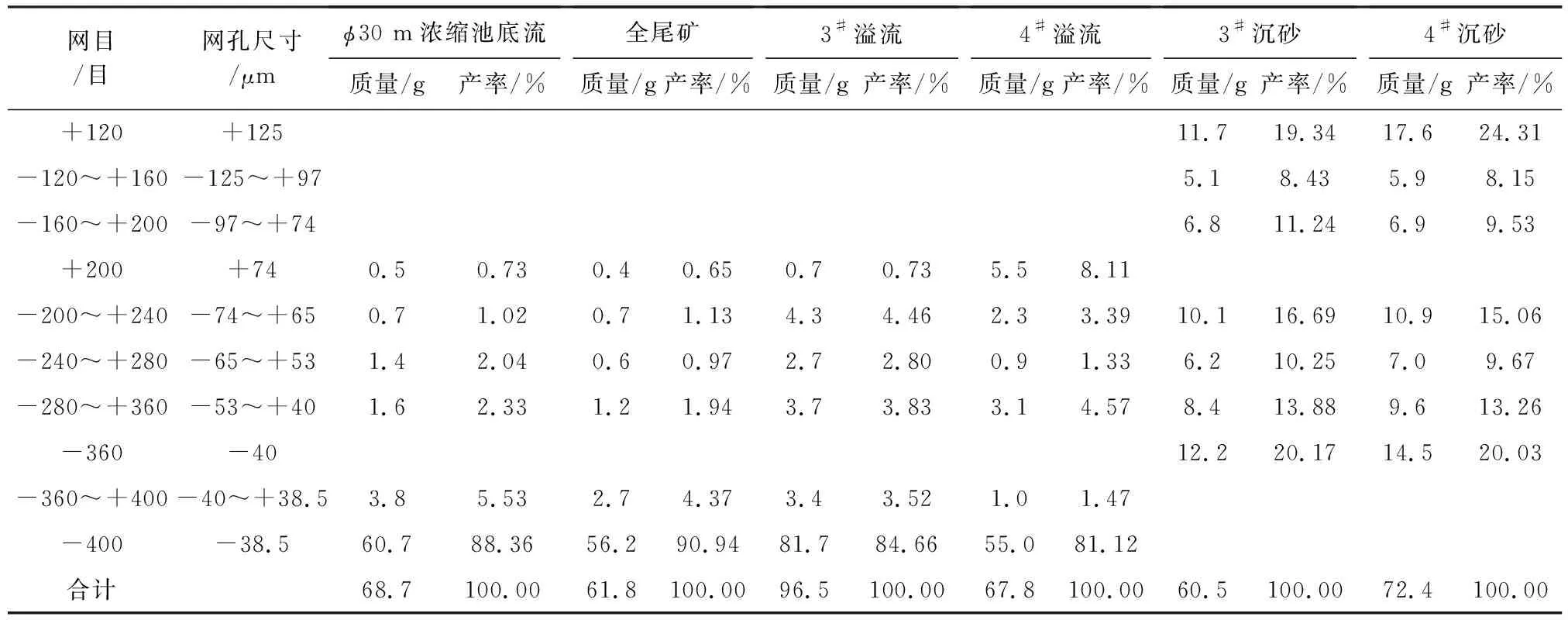

选厂Ⅱ段φ53 m浓缩池底流泵将浓度30%尾砂输送至充填站,尾砂通过3#、4#砂仓上部旋流器进行分级,粗砂沉入砂仓,底流浓度达到63%;浓度18%细砂溢流进入φ30 m浓缩池,将浓度25%沉淀后的细砂输送至1#、2#砂仓上部旋流器,较粗颗粒进入砂仓,底流浓度达到40%;溢流浓度20%尾砂再次进入φ30 m浓缩池,浓度18%尾砂经水隔离泵输送至罗寺沟尾矿库(表1)。井下标准矿房长50 m,宽5 m,高4 m,每分层充填高度要求3 m,留有1 m左右的控顶,作为下分层回采的爆破自由面和通风通道。因此,在充填时,灰砂比依然按照1∶6进行分层充填,将1#、2#砂仓微细粒尾砂用于分层下部的1.5 m打底层;将3#、4#砂仓粗粒尾砂用于分层上部的1.5 m浇面层。

上述方案立足于充填站现有设施,只需进行充填工艺与技术改造,投资小,可实施性强,能够最大限度回收微细粒尾砂,增大充填量,提高尾砂利用率。重点部位尾砂粒度筛析结果见表1。

表1 重点部位尾砂粒度筛析结果

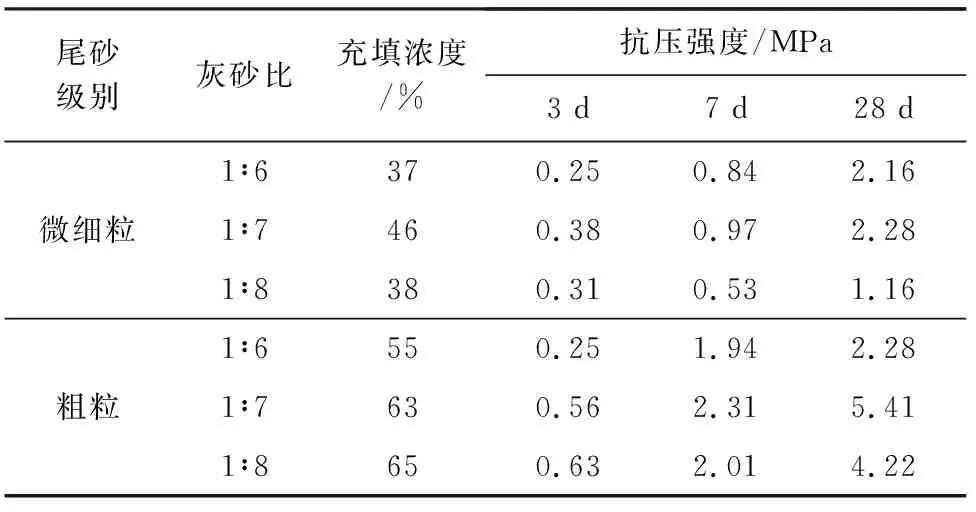

为了保证此方案的可行性,根据矿山生产实际情况,要求充填体表面抗压强度为0.8~1 MPa。因此,对微细粒和粗粒尾砂不同配比的充填体进行了单轴抗压强度试验,试验结果见表2。

表2 微细粒与粗粒尾砂不同配比的

由表2可以看出,微细粒尾砂充填体表面的抗压强度能够满足生产安全性的要求;浓度和灰砂比对胶结充填体强度的影响都非常显著。因此,在相同灰砂比的条件下,为了提高胶结充填体的质量,尽量采用高浓度尾砂充填。

4 应用效果

自赵案庄铁矿微细粒尾砂充填技术应用于实际生产以来,运行效果良好,提高了尾砂利用率,减少采空区总量,2018年1月采空区总量为13.9万m3,2017年5月采空区总量为17.2万m3,采空区总量减少3.2万m3;每年微细粒尾砂利用量为8万m3,减少尾矿堆存量,从而减少征地及尾矿库管理、维护费用592万元;实现采充平衡,提高矿石产量18万t/a,精矿量7.2万t/a,按全年精矿平均价格计算,每年经济效益为3 960万元;2项共计每年可增加收入4 552万元,经济效益非常显著,保证了矿山安全、经济、高效生产。

5 结 语

为防止采空区体积增大,减小地压活动的影响,确保赵案庄铁矿采矿作业的安全性,分析原充填系统存在的问题,并进行充填系统优化,提出了将微细粒尾砂用于胶结充填打底层,粗粒尾砂用于胶结充填浇面层的技术方案,并通过微细粒与粗粒尾砂不同配比的充填体单轴抗压强度试验结果论证方案的可行性。实践表明,该技术应用后,井下采空区总量减少,减小了地压活动影响,提高了采矿作业的安全性,同时带来了非常显著的经济效益,可供同类矿山参考。