某铅锌矿超细粒尾砂充填强度分析及优化措施

佟 磊 徐进军 肖益盖 何 伟

(1.南京银茂铅锌矿业有限公司;2.马钢(集团)控股有限公司南山矿业公司;3.中钢集团马鞍山矿山研究院有限公司;4.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;5.金属矿山安全与健康国家重点实验室)

栖霞山铅锌矿矿体位于风景区以下,采用上向点柱分层充填采矿法开采[1]。随着开采深度的增加,矿石品位发生了变化,矿山改变了选矿工艺,由此造成矿山用于充填的尾砂性质发生变化,尾砂粒径变细,充填浓度降低,充填体质量下降,而且随着采深加大,充填管线增加,管网系统更加复杂。

为了解决深部开采所遇到的采矿及充填技术问题,矿山开展了盘区上向分层进路阶梯式回采充填采矿方案的应用研究,对不同尾砂进行取样,开展基本物化性能测定、充填料浆输送性能研究及配比强度试验,对影响充填体质量的各因素进行分析,提出优化充填质量的技术措施。

1 尾砂特性研究

1.1 尾砂粒度

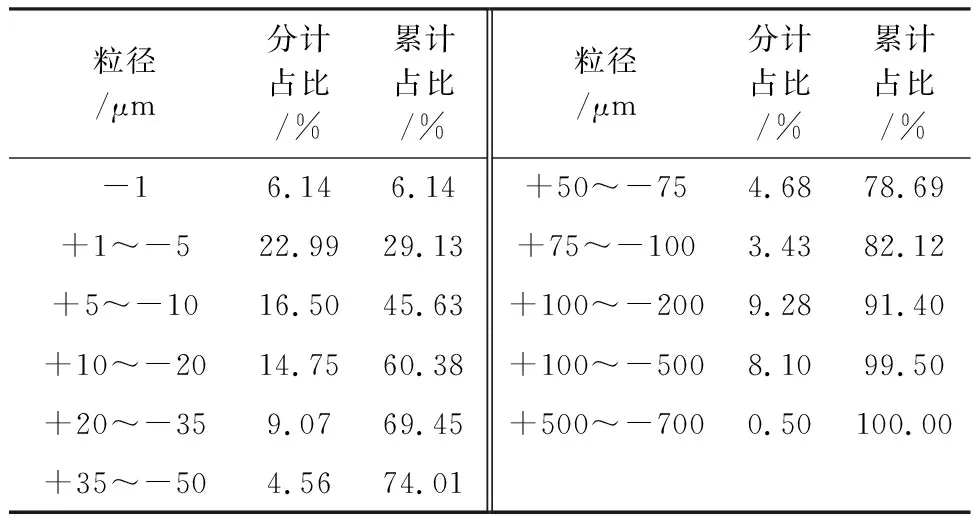

采用MASTERSIZER型激光衍射粒度分析仪对尾砂的粒级分布进行测定[2]。充填站尾砂粒径分布组成见表1。

表1 充填站尾砂粒径分布

尾砂的均匀程度可用粒级组成不均匀系数α表征,即

α=d60/d10,

(1)

式中,d10、d60分别为累计含量为10%、60%颗粒能够通过的筛孔直径[3-5],μm。α值越大表示粒级组成越不均匀,一般α=5时,充填尾砂的密实程度比较好[6-8]。通过计算得出,栖霞山铅锌矿充填站尾砂不均匀系数α=12.08,颗粒较细,级配不均。

-20 μm尾砂含量均达到结构流输送要求,充填时细粒级成分能够与较粗颗粒较为合理地搭配组合。但栖霞山铅锌矿充填站尾砂粒径远小于选厂全尾砂,特别是-20 μm极细颗粒含量达到60.38%,使得充填浓度降低,必然会导致充填体强度降低。

1.2 尾砂物理化学参数

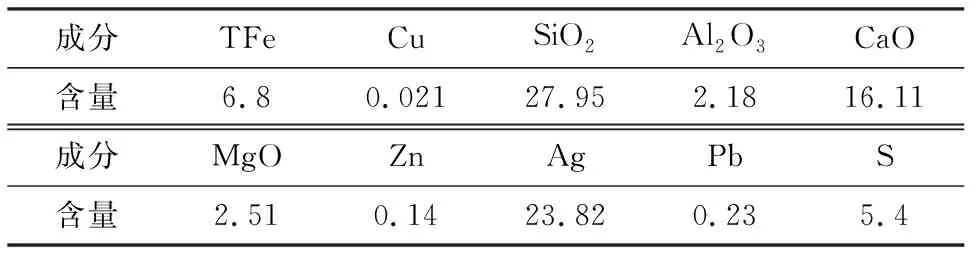

充填站尾砂的物理性能指标见表2,化学成分测定结果见表3。

表2 充填站尾砂物理性能指标测定结果

表3 充填站尾砂化学成分测定结果 %

注:Ag含量单位为g/t。

1.3 尾砂沉降性能

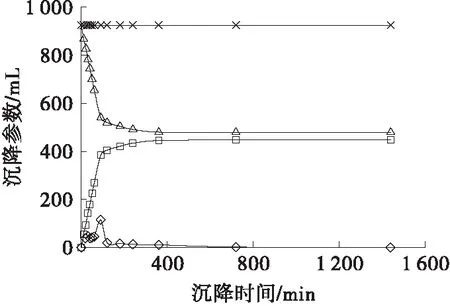

充填尾砂的沉降性能很大程度上对充填体的物理性质造成影响,栖霞山铅锌矿充填站尾砂起始浓度为40%。砂浆沉降试验结果见表4,各沉降曲线见图1。

表4 充填站1#尾砂沉降试验

图1 充填站1#试样尾砂样沉降曲线

由表4和图1可知,前40 min左右尾砂浆混沌,但随着时间的推移,料浆随之慢慢变得清晰。在6~8 h基本可以达到最大沉降浓度。料浆24 h最大沉降浓度为61.35%~62.34%,平均为61.98%。尾砂料浆24 h最大沉降密度为1.663~1.68 g/cm3,平均为1.671 g/cm3。由此可见,由于充填用尾砂-20 μm极细颗粒含量过高,充填站尾砂沉降速度较慢,沉降浓度较低。

1.4 尾砂坍落度

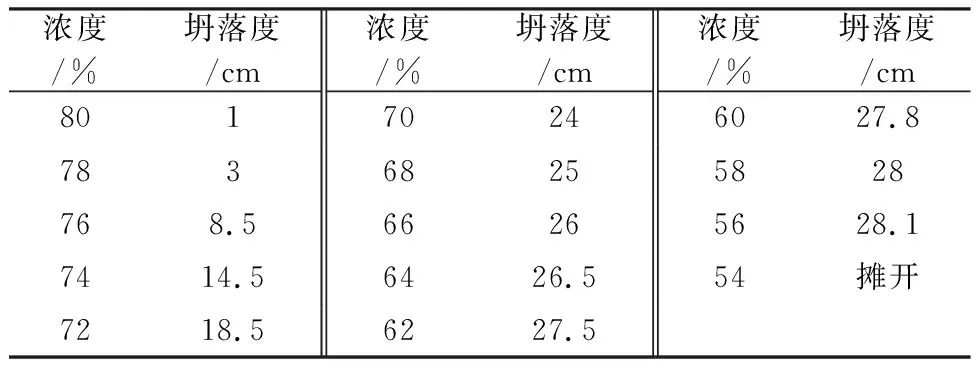

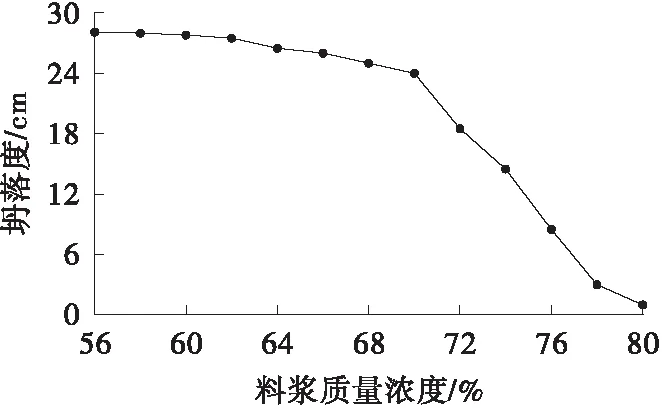

对栖霞山铅锌矿充填站尾砂进行坍落度性能测试,结果见表5,尾砂充填料浆的坍落度试验结果曲线见图2。

表5 充填站尾砂坍落度试验结果

图2 充填站尾砂坍落度试验结果曲线

由表5和图2可以看出,随着料浆不断地被稀释,坍落度不断增大。尾砂料浆浓度为80%~74%时,无法流动;浓度为72%时,料浆坍落度为18.5 cm,料浆具备流动性,但流动阻力大;当浓度降为70%、68%、66%时,坍落度分别为24,25,26 cm,流动效果明显改善;浓度为64%~58%时,坍落度分别为26.5,27.5,27.8,28 cm,料浆流动效果良好,无不良现象发生。

2 充填体强度测定

选用32.5#复合硅酸盐水泥作为矿山充填体强度试验的胶凝材料,根据影响充填体强度的主要因素、坍落度情况,试验选择水泥-尾砂充填料浆灰砂比1∶3、1∶4、1∶6、1∶8、1∶12,尾砂料浆浓度为66%、64%、62%、60%。试块单轴抗压强度测定结果见表6。

从表6可以看出,龄期较短时试块强度较小,龄期到达28 d时强度大幅增加。随着灰砂比的增加,试块强度增大,当水泥添加量较小时,充填料浆浓度对试块强度影响明显较大。

充填体力学强度由其内部物理结构决定,在受压时,首先产生细微的裂缝,随着外力作用的逐步增大,细微的裂缝逐渐相互贯通并扩大,数量也随之增加,最终充填体承载结构遭到破坏,从而充填体失稳而破坏失效。

通过对试块破坏过程进行观察,对于灰砂比高的充填体试块,由于水泥的高强胶结作用,内部构成一种较为牢固的力学结构,在外力作用下,具有较强的承载能力。试块灰砂比为1∶12低配比时,由于大大减少了水泥的用量,水泥包裹胶结作用在充填体内部明显减弱,大幅降低强度。

表6 充填站尾砂-水泥配比试验单轴抗压强度结果

3 影响充填体强度因素分析

栖霞山铅锌矿充填站尾砂由选厂通过管道自流输送至选厂φ12 m浓密机,含有细颗粒尾砂的浓密机溢流,再由渣浆泵输送至选厂原充填站的立式砂仓中,与絮凝剂混合后在砂仓中沉降。选厂原充填站的2个立式砂仓中的尾砂经沉降排水造浆放砂后,经立式搅拌槽搅拌及高扬程渣浆泵输送至采矿厂充填站的2个卧式砂仓中,通过卧式砂仓沉降后的集料与水泥等胶凝材料进入搅拌槽搅拌制备成充填料浆,由充填孔自流输送至井下采场充填。

该处理工艺中φ12 m浓密机处理能力偏小,从而使溢流细颗粒尾砂含量较大,矿山生产中由于加大浓密机的进砂量,从而进一步增大了φ12 m浓密机溢流浓度及细颗粒含量,最终导致进入原充填站立式砂仓的细颗粒大幅增加。

由于充填站尾砂粒径小,使最大沉降浓度由69%降至61.98%,受尾砂沉降浓度的影响,充填料浆制备输送浓度相应由72%降至64%左右。在同等灰砂比条件下,充填料浆制备输送浓度大幅降低,最终导致井下充填体强度大幅下降。

4 提高充填体强度的措施

通过试验研究表明,影响矿山充填强度的主要因素为尾砂粒度,其次为充填料浆浓度,为了满足矿山超细粒尾砂的充填要求,提高充填体的强度,采取如下措施:

(1)根据试验结果,对现有尾砂处理系统进行优化。提高浓密机处理能力,减少浓密机溢流细颗粒含量。2路尾砂处理系统相互独立运行,即进入浓密过滤系统的全尾砂不产生溢流细泥而进入充填流程,使充填用尾砂为真正的全尾砂,提高尾砂级配,从而提高充填料浆浓度至74%,确保充填质量。

(2)加大充填管道内径。通过试验表明,在实现全尾砂充填的条件下,充填料浆浓度从70%提高至74%,充填体各龄期强度均提高20%左右。目前布置的充填管网内径为89 mm,充填管径提高至100 mm时,可实现浓度提高至72%以上充填料浆顺利自流输送,从而提高充填体强度。

(3)应用新型胶凝材料,增加对超细粒尾矿的固结能力,加快固结时间,缩短早强时间,提高充填体强度。

5 结 论

(1)根据尾砂性能试验测定,由于-20 μm极细颗粒含量达到60.38%,从而使最大沉降浓度由69%降至61.98%,充填料浆制备输送浓度相应由72%降至64%左右。

(2)通过充填体强度试验表明,在同等灰砂比条件下,影响矿山细粒级尾砂充填体强度的主要因素为充填料浆的浓度,为了提高充填料浆浓度,矿山减少浓密机溢流细颗粒的含量,提高充填料浆的级配,将充填料浆浓度由70%提高至74%,充填体强度明显提高。

(3)通过加大充填管路内径及应用新型胶凝材料,能进一步实现料浆自流输送及充填体强度提高。