露坑联采隔离层设置优化及产量衔接方案研究

胡天寿 詹立荣 王 宇

(1.江西铜业股份有限公司永平铜矿;2.长沙矿山研究院有限责任公司)

对于露天与地下联合开采的矿山,理论上露天开采坑底位置越浅,地下开采采场距露天坑底越深,越有利于隔离层的整体稳定。然而,目前不少矿山由于露天开采生产能力大、作业安全等优势,露天开采下降速度远大于井下开采下降速度,导致之前预留的隔离层厚度不断降低。由于露天爆破振动以及地下开采扰动的影响,若隔离层厚度过小,其能否保持稳定性、保证露天和地下同时开采安全等问题将变得复杂和不可确定[1-2]。此时,地下开采可能会突然发生崩落破坏,给地下采场造成强动力的冲击。隔离层发生崩落破坏时产生的压缩空气从连通的巷道泄出,速度极高,形成具有极大破坏性的空气冲击波,给井下作业人员及设备带来极大危险,甚至导致矿井报废[3-5]。而留设的隔离层厚度过大又必然会造成资源的浪费,即使采用露采方式在生产后期对隔离层进行回收,其回采率也较低,回收时工艺难度也更加复杂。另外,隔离层厚度过大,也不利于目前矿山的产量平衡和稳定。因此,隔离层需要根据实际开采的情况及时做出调整,并对排产方案进行优化,以确保回采的安全和资源的回收。

1 工程概况

永平铜矿为一座大型露天地下联合开采矿山,产品为铜精矿和硫精矿。露天开采于1984年投产,地下开采采用两步骤分段空场阶段出矿嗣后充填法,于2009年投产。目前矿山整体开采规模为10 000 t/d,露天和地下各5 000 t/d。

露天开采设计最低标高为-50 m,地采中段高度为50 m,首采-100 m中段,在露采和地采之间留设+0~-50 m标高共50m作为临时隔离层。由于露采的下降速度远大于地采的下降速度,目前隔离层的最小厚度为42 m,没有发生贯穿破坏,尚处于稳定状态。随着开采的加剧,预留的隔离层厚度将不断减小。因此,隔离层需要根据实际开采的情况及时作出调整,并优化产量衔接工作。

2 隔离层调整方案

矿山井下目前回采-100 m中段,西部采场与露天采场间厚度远大于50 m,稳定性基本不受影响;而东部采场位于露天坑下方,是受隔离层影响的主要区域。其一步骤矿柱已全部充填完毕,二步骤矿房部分已充填,部分已回采尚未充填,剩余部分尚未开采。因此,考虑到后期排产的连续性,本研究推荐以-100 m中段东部盘区露天正下方的部分采场区域为新的隔离层位置,优先进行回采充填作业,将矿石置换出来后,以此部分连续充填体为新的隔离层。

为了保证露天与地下在同一垂直面作业时的隔离层厚度始终不小于50 m,本研究对新隔离层在-100 m 中段的水平范围进行了极限分析。

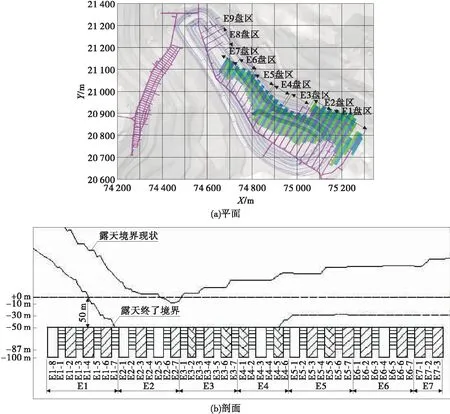

根据矿山排产,露天开采终了境界的最低工作平台标高为-50 m。露天终了境界与-100 m中段东部盘区的位置对应关系见图1。

从图1可知,-100 m中段E1~E7盘区均位于露天开采下方,其采场的位置与露天坑底的距离表明,这部分采场的回采对露天开采存在不同程度的影响。其中,E2、E3、E4盘区的全部采场都处于露天终了境界最小工作平台(-50 m)的正下方;E1和E5盘区的部分采场位于露天终了境界边坡下方;E6和E7盘区位于露天终了境界侧翼(-30 m平台侧翼)。

若露天坑继续向+0 m以下延伸,则隔离层小于50 m的尚未充填的采场包括E1-4(1)(单个采场内矿块编号,下同)、E1-4(2)、E1-6(1)、E1-6(2)、E1-6(3)、E2-1(2)、E2-3(2)、E2-5(2)、E2-7(1)、E2-7(2)、E2-7(3)、E3-4、E4-3、E5-1、E5-3、E5-7、E6-2、E6-4、E6-6、E7-1、E7-3。

因此,为保证隔离层厚度不小于50 m,设置E1~E7盘区中尚未充填的这21个采场和已充填完的采场一起形成的连续充填体为新的隔离层。考虑到露天台阶下降的时间不一,新隔离层的充填时间、紧缓次序亦有不同。总体顺序是根据露天台阶推进方向和台阶下降时间,优先充填露天终了境界最小工作平台正下方E2、E3、E4盘区,然后充填露天终了境界边坡下方的E1和E5盘区部分采场,最后充填露天终了境界侧翼E6和E7盘区,确保露天台阶推进和下降到-50 m标高前,地下采场已充填完毕,形成新隔离层。

3 露坑联采产量衔接方案

为了保证露天地下联合开采的安全,露天台阶的下降必须在新隔离层设置完成后,即相应采场形成连续充填体后才能进行。因此,对应工作面之间的回采顺序显得尤为重要。通过合理的产量衔接方案及排产顺序,确保在隔离层调整期矿山的生产能力不发生大的波动。

3.1 露天坑-2 m台阶保有矿岩量及服务期核算

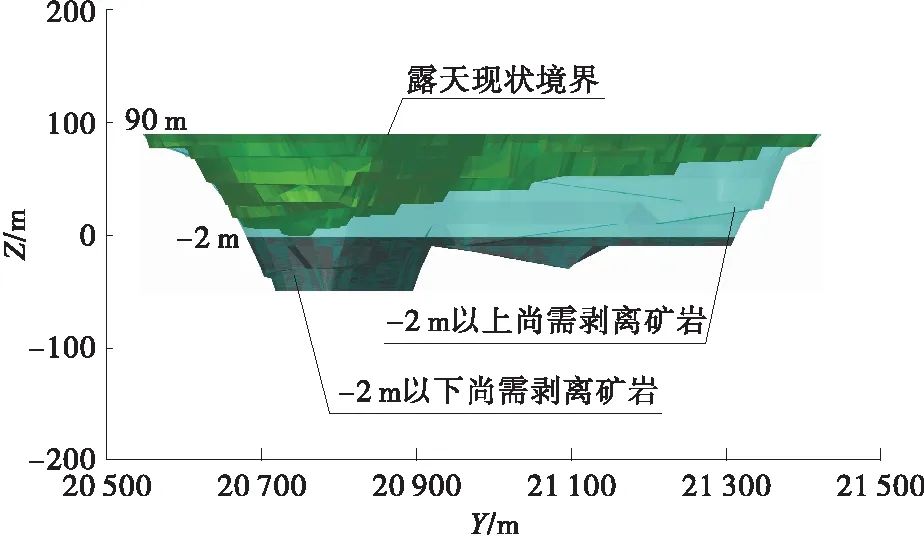

根据现场调研,+90 m台阶以上露天境界已经剥采完成,故以+90 m台阶为上部边界,制作露天现状境界与露天终了境界的复合实体三维模型,见图2。通过布尔运算,得到理论上目前-2 m台阶以上的露天境界内保有矿岩量(露天终了境界内矿岩量--2 m台阶以下保有矿岩量-露天现状境界内矿岩量)。

图1 露天终了境界与-100 m中段东部盘区的位置对应关系示意

图2 露天开采境界三维模型

通过三维体积计算可知,-2 m台阶以上保有矿岩的总体积为260.88万m3。矿岩比例按1∶1.7进行反算,得出三维模型中-2 m台阶以上保有矿量为282.58万t,废石量为468.35万t。此结果与现场提供的统计结果一致。

3.2 露采剩余矿量(不含新开台阶)服务年限

矿山工作制度为330 d/a。按照露天165万t/a(15万t/月)的生产规模进行核算,截止到2017年4月底,露天开采-2 m台阶以上的剩余保有矿量为206.10万t。若露天坑暂时不向下延伸,则-2 m台阶以上的矿石仅够服务13.7个月(1.25 a)。

3.3 新隔离层设置所需时间

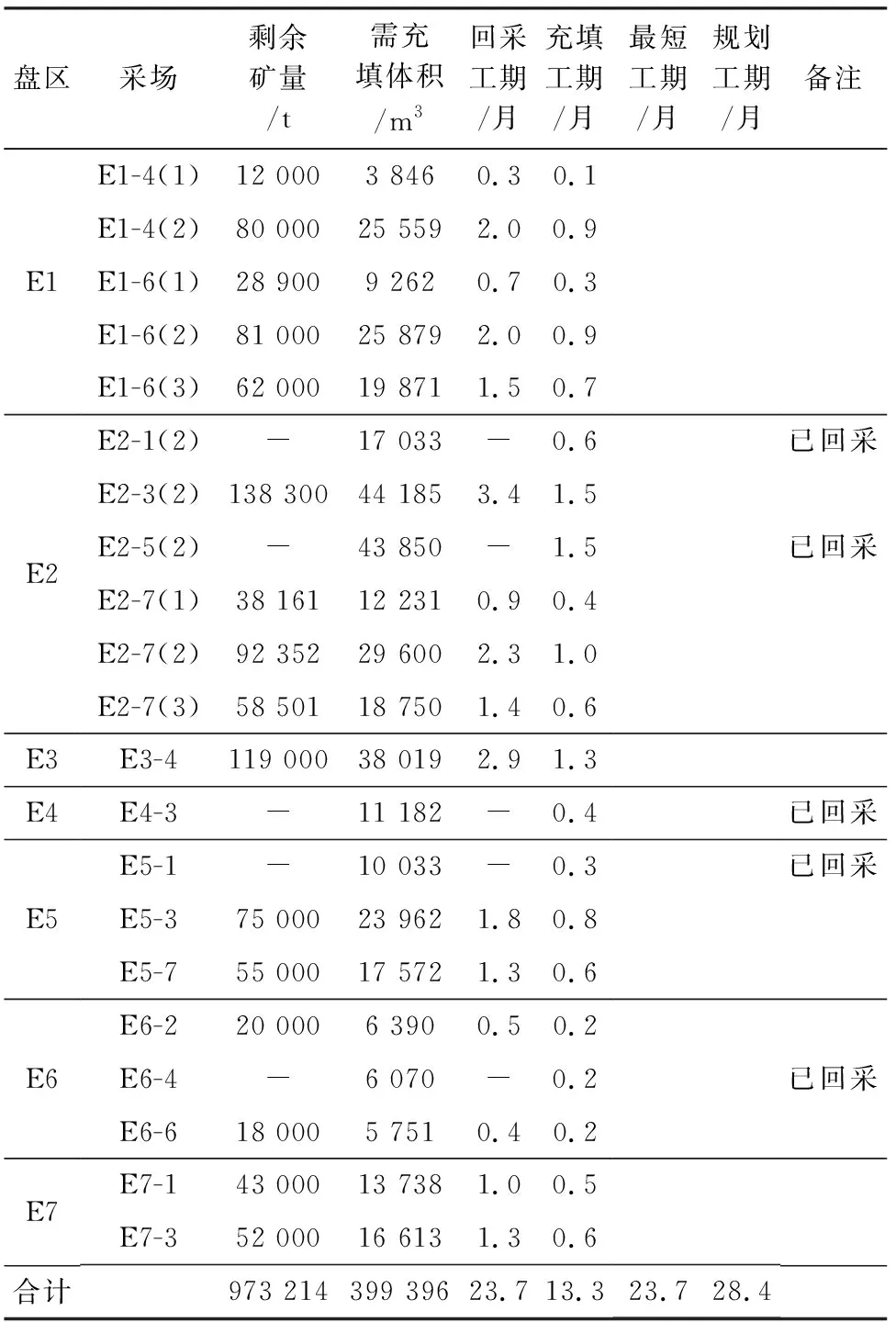

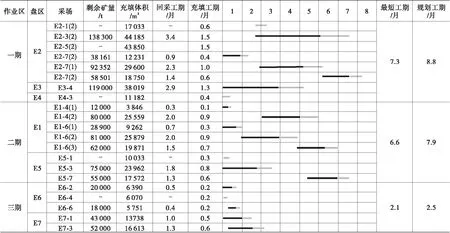

目前-100 m中段一步骤矿柱已全部充填完毕。二步骤矿房中E2-1(1)、E3-2、E3-6、E4-1、E4-5、E5-5已充填完毕;E2-1(2)、E2-5(2)、E6-4已回采完毕,正在充填;E1-4(1)、E2-7(1)、E4-3、E5-1正在回采;剩余矿房尚未回采。各采场的剩余矿量和需充填体积见表1。

-100 m中段东部盘区出矿能力为13万t/月,充填能力为3.45万m3/月。经详细分解到具体采场,则单个采场最大出矿能力为4.1万t/月,单个采场最大充填能力为3万m3/月。因此,若不考虑采场平行回采,要完成所有隔离层区域采场的回采作业,至少需要23.7个月(973 214/41 000);若不考虑采场充填的先后顺序,要完成所有隔离层采场的充填作业,至少需要13.3个月(399 396/30 000)。

考虑到有5个采场已回采完,可直接进行充填,即新隔离层位置的采场可同步进行回采和充填,则要完成隔离层连续充填体设置,至少需要23.7个月。考虑1.2的工序衔接补偿系数,完成隔离层连续充填体设置,共需要28.4个月。具体工期安排见表2。

表1 各采场的剩余矿量和需充填体积

表2 新隔离层设置工期安排

4 排产优化及进度安排

4.1 排产优化原则

要完成新设隔离层中21个采场的回采、充填工作(其中有5个采场已回采),至少需要28.4个月,而目前露天坑-2 m台阶以上的矿量仅够维持13.7个月稳产服务期。若在完成整个隔离层的设置后再向下延伸露天坑,则露采有14.7个月的停工期。为解决这14.7个月露天产量差额,提出了2种方案:

(1)方案一,露采减产。

(2)方案二,优化新隔离层设置,露采提前向下延伸。

考虑到矿山实际,露采减产将带来一系列问题。因此,推荐方案二。

原则上,对应下沟位置的采场先进行充填置换,形成充填隔离层,保证上下对应工作面的隔离层保持50 m以上。如此,分批次在对应位置设置隔离层后,上部露采即可向下延伸。

4.2隔离层设置排产优化

根据生产计划,露天坑下坑位置与露天终了境界最小工作平台在水平投影方向基本一致。只要保证露天坑向下延伸时,其水平投影方向对应的-100 m 中段相应位置充填体隔离层已设置完毕即可。因此,新隔离层分区域按顺序进行设置。

根据新隔离层与露天终了境界最小工作平台的相对位置关系,分3个阶段进行采场的回采充填。具体设置顺序见图3。

4.3 新隔离层设置工期优化

结合矿山的实际情况,对新隔离层设置的工期优化应满足如下原则:

(1)由于E2-7、E1-4、E1-6采场厚度较大,内部设计有2~3个小采场,以间柱隔开。为保证凿岩、爆破及通风的顺畅,这3个大采场内部回采时只能按顺序回采。

(2)在满足出矿能力的前提下,大部分采场可平行回采。

(3)由于充填能力和充填管道数量的限制,采场只能按顺序进行充填。

(4)为保证围岩的稳定性,采场回采后应及时组织充填。

各期作业区的进度安排见表3。

由表3可知,露天终了境界正下方的一期区域共有8个未充填采场,其中有3个已回采完,可以直接充填。当一期充填体隔离层全部设置完成后,露天开采下沟区域距最小工作平台(-50 m标高)间的矿岩均可进行剥离和回采。从产量衔接方面看,一期充填体隔离层全部设置完成需8.8个月,而-2 m台阶以上矿量服务期为13.7个月,略大于隔离层设置时间,可以顺利下沟,露采产量能够保持平稳。待所有充填体新隔离层全部设置完成,露天台阶即可向北面扩帮,稳定生产。

图3 新隔离层设置顺序

表3 各期作业区进度安排

注:表中黑色线条为回采工期,灰色线条为充填工期。

为防止地表陷落,地下开采设计采用分段空场嗣后分级尾砂胶结充填法,相关研究结果显示,地下采场顶板所受应力及沉降量均在安全范围内,充填体强度满足采矿安全需要。因此,充填体形成的新隔离层可有效支撑围岩,满足采矿安全需求。

5 相关安全技术措施

(1)严格控制露天地下深孔爆破作业最大单响药量,降低爆破振动的相互影响。露天爆破作业时,正下方地下采场作业人员暂时撤离,爆后加强采场和巷道顶板检查,出现隐患及时处理。

(2)加快一期新隔离层区域内采场的回采和充填,在此之前,-2 m台阶不得往下延伸。

(3)加强地下采空区上覆岩层和露天边坡监测,建立预警机制,对位移异常区域及时采取支护、充填、封闭等安全措施,防止地表坍塌而发生安全事故[6]。

(4)在地下开采岩体移动界线以外的来水方向增设防洪堤、截水沟拦截地表径流,露天采区增设排水设备,地下确保排水排泥设备正常运转,以应对露天来水涌入井下。

6 结 论

(1)排产优化后,可在露天剩余矿岩量服务年限内完成新隔离层设置,按进度工期安排地下采掘及充填不会影响露天采剥按计划推进,可确保露坑采矿规模保持10000t/d,生产能力不发生大的波动。

(2)露天坑底及地下采场顶板对应工作面之间的隔离层厚度始终大于50 m,满足隔离层安全距离要求。

(3)采用分级尾砂胶结充填工艺,新隔离层(充填体)自立性好,强度高,可有效支撑地下采场围岩,不会出现大的沉降和破坏,露天边坡也可保持稳定。

(4)有效解决了预留隔离层厚度不断降低、回采安全性不断下降、露坑产能衔接不平稳等问题,对类似矿山过渡期决策和生产安排具有借鉴意义。