急倾斜特厚钾盐矿床开采方案选择

石 亮

(中国煤炭科工集团太原研究院有限公司)

急倾斜特厚钾盐矿床在哈萨克斯坦、德国广泛分布[1],一般都达到20 m以上,由于矿井设计理念的限制以及采掘设备落后,导致此类条件的矿体开采难度较大,大大限制了钾盐资源的开发。随着采掘设备的不断发展,悬臂式掘进机、连续采矿机[2-4]等一批先进的设备逐渐应用于老挝地区近水平固体钾盐矿山开采中,应用效果良好,由于地质条件的限制及开采工艺设计的不合理,机械化落矿设备在急倾斜钾盐矿体的开采中应用效果不佳[5-8],严重制约着此类矿床的规模化开采。本文在充分研究地质条件及设备性能的基础上,以房柱法为基础,将连续采矿机机械化开采工艺与充填工艺相结合,形成连续采矿机机械化充填开采工艺,为提高钾盐矿山机械化程度及资源回收率奠定坚实的基础。

1 开采技术条件

矿区的钾盐矿体主要分为上钾盐层和下钾盐层。杂卤石岩石属于下钾盐层,而钾石盐和钾石盐-光卤石属于上钾盐层。钾石盐矿层主要分为Ⅰ、Ⅱ层,埋深为340~675 m。东翼矿体走向南北长6~8 km,倾向接近南北向,倾向延伸250~500 m,其中,Ⅰ矿层厚2.4~69.5 m,平均厚24.2 m,Ⅱ矿层厚5.6~43.1 m,平均厚18 m。K2O品位为19.14%~21.51%。西翼Ⅰ和Ⅱ层是独立的,矿体走向南北长1~2 km,其中,Ⅰ矿层厚7.1~25.75 m,平均厚21.1 m,Ⅱ矿层厚20.25~60.6 m,平均厚37.65 m,K2O品位为19.145%~21.51%。本文研究对象为上层钾石盐矿体,这些地层的发展区比杂卤石的面积要小,层面是以南北走向的板状透镜体的形式存在。开采对象属于钾石盐的东翼南部矿体,矿体北面倾角为40°~65°,平均为50°,向南倾角变缓,平均倾角为25°,钾石盐顶板为石盐层,底板为硫酸盐和石盐的互混层,顶底板岩性较稳固。

2 采矿方案

由于矿体为固体盐类矿床,不允许顶板冒落,严防淡水的进入和溶蚀矿体[9],排除崩落法采矿,设计以房柱法为主。根据矿体的产状和开采技术条件,参考类似矿山开采经验,初步选择凿岩爆破房柱法方案和连续采矿机房柱法方案。

2.1 凿岩爆破房柱法方案

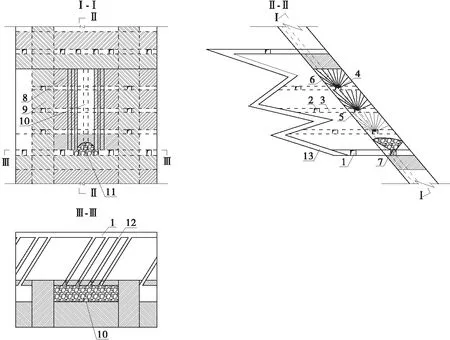

沿矿体走向每隔60 m划分一个矿块,垂直方向每15 m为一个分段,留10 m顶柱。在矿体底板距离矿体20 m位置设一条分段巷道,分段巷道通过石门与盘区斜坡道连通,分段巷道通过布置在矿柱中间的穿脉巷道与脉内凿岩巷道连通,最下面一个分段作为集矿堑沟。每个矿房内布置4条出矿进路,连接中段运输巷道和集矿堑沟。每个矿房中央设一条切割天井,将各分段脉内凿岩巷道与上部中段巷道连通。当矿房完成切割工作后进行回采。凿岩爆破房柱法见图1。

图1 凿岩爆破房柱法示意

从矿房中央向两端后退式自上而下回采。在分段凿岩巷道内采用凿岩台车施工上向中深孔,孔径为55~65 mm,最小抵抗线为3 m,孔间距控制在1.5~1.8 m,各分段每次爆破一排孔。采用BQ-50A型装药器装药,非电雷管起爆。爆破后先通风 30 min,处理浮石后用铲运机从出矿进路铲装入无轨运输汽车,运至采区溜井。

2.2 连续采矿机房柱法方案

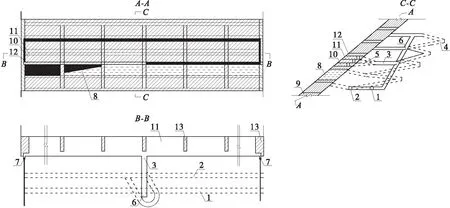

2.2.1 采场布置

中段高80 m,采用脉外采准,沿走向500 m划分盘区,在每个盘区中央底板脉外布置一条采场溜井,分段高度为16 m,每个分段在每个分层开采时底板脉外布置一条分段平巷,分段平巷离矿体水平距离约40 m,矿块沿走向布置,长度为50 m,从分段平巷按不大于20%的坡度掘分层联络道进入矿体,第一分层高4 m,其余分层高4.5 m。矿块之间为间隔开采,留4 m宽间柱,5 m厚顶底柱。连续采矿机房柱法见图2。

图2 连续采矿机房柱法示意

2.2.2 回采及出矿

中段内从下往上回采,每个分段内从上往下回采,连采机通过脉外斜坡道和分段联络道进入盘区后,沿着脉内回风巷道从盘区端部向中间进行后退式回采,采完上层之后通过掘进一条平向的分层联络道进入第二层回采,采完第二层后,掘进一条下向式分层联络道进入第三层矿体回采。

分层回采采用连采机切割矿石,采场一般用电动铲运机出矿,个别铲运距离远的采场用2台铲运机倒运出矿。采用TORO007型电动铲运机出矿。采场矿石由铲运机运到采场矿石溜井,经溜井下放到中段运输水平,在中段用胶带运到主运输巷道,通过主溜井落到主井运矿水平,最后通过主井提升到地表。

2.2.3 采空区充填

中段的第一个分层回采结束后,将充填管道布置在上分段的回风兼充填巷道,充填管通过采场回风充填井下到充填分层。采用选矿的尾盐和蒸发之后的卤水以及部分井下的矿坑水混合后的充填体充填。在生产期尽可能将掘进废石用于分层下部充填,达到废石不出坑。分层充填前在每个矿房之间安装挡墙,封闭充填区域。

2.2.4 底柱稳定性分析

(1)按固支梁计算。底柱垮落前所能承受的极限载荷为

q≤(2h2RT)/l2,

(1)

为使所留设的底柱不致垮落,则

(2)

q=q1+q2,

(3)

q1=γh,

(4)

q2=γvh/Δt,

(5)

(6)

式中,h为底柱高度,m;RT为底柱容重,kN/m3;l为底柱宽度,m;γ为上覆岩层平均容重,20.7 kN/m3;h为上覆岩层厚度,m;q1为上覆岩层载荷,kN;q2为冲击载荷,kN;v为下落时瞬间速度,m/s;Δt为冲击载荷从落地瞬间到停止运动经历时间,0.2 s。

计算得出h≥3.286 m。

(2)按简支梁计算,底柱垮落前所能承受的极限载荷为

q≤(4h2RT)/(3l2) ,

(7)

为使所留设的底柱不致垮落,则

(8)

计算得出h≥4.93 m。

综上所述,底柱不致受冲击载荷过大而垮落。

3 采矿方案比选

凿岩爆破房柱法方案优点为机械投资相对小,设备维修保养成本低;能够适应不同倾角的矿体。缺点为生产环节多,管理复杂,劳动效率低;爆破容易造成安全事故,影响顶板的稳定性,安全性较差;工作面多,需风量大,炮烟造成井下空气污浊,空气质差;深孔落矿,炮孔深度难以控制,容易超深和欠钻,造成矿石贫化损失。

连续采矿机房柱法方案优点为机械切割效率高,生产能力大,自动化程度高,工人的劳动强度小;采切比较小;需要人工少,劳动效率高;工作面少,管理简单;机械切割采矿有利于维护顶板的稳定;采下的矿石块度少,不需破碎,减少作业环节。缺点为设备投资较大;倾角大的矿体只能沿走向布置盘区,人工成本高;维修保养成本相对较高。

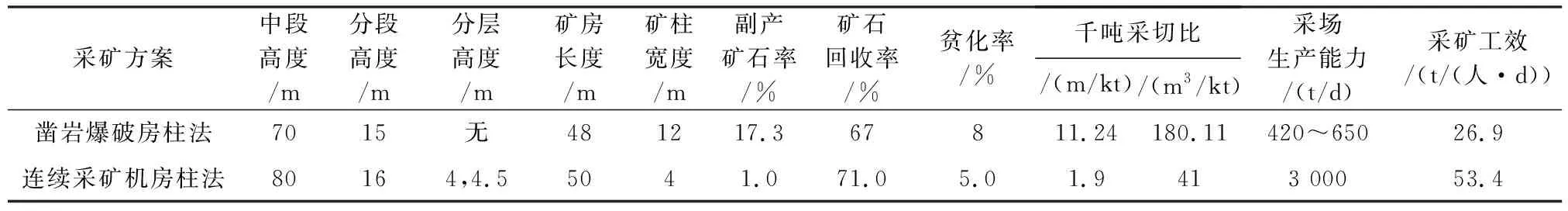

两方案技术经济指标对比见表1。可以看出,两方案矿石回收率基本相当,但连续采矿机房柱法采切比及矿石贫化率明显低于凿岩爆破房柱法,对于采场生产能力及采矿工效,连续采矿机房柱法是凿岩爆破房柱法的4~5倍和2倍。凿岩爆破房柱法虽然操作技术要求低,但它是一种间断式的回采工艺,劳动效率和生产能力均低,回采成本较高,回采率低;而连续采矿机房柱法是一种连续的回采工艺,虽然设备投资稍大,但劳动效率高,生产能力大,回采成本低,且钾石盐的强度一般为35 MPa以下,属软岩,易机械切割,同时连采机在煤、碱、盐类矿中有成功的开采经验,因此,推荐采用连续采矿机房柱法方案。

表1 技术经济指标对比

4 结 论

针对某急倾斜特厚钾盐矿床,采用连续采矿机落矿代替了凿岩爆破的方式,机械化程度高,劳动强度低,并与充填工艺相结合,可实现安全高效开采。新工艺、新技术、新装备的成功应用为类似条件的固体钾盐矿床开采提供了技术支持,是未来钾盐开采的发展方向,对实现急倾斜固体钾盐矿床绿色开采具有重要意义。