地下矿山铲运机无人驾驶技术发展及应用

杨 洋

(铜陵有色金属集团股份有限公司冬瓜山铜矿)

欧美发达国家在矿山铲运机无人驾驶技术应用方面较为成熟,我国尚处于技术应用的转型期。近年来,随着我国矿山装备自动化水平的不断提高,部分矿山已逐步开始从有人驾驶的铲运机过渡到遥控铲运机[1-2],遥控铲运机又分为视距遥控铲运机、超视距遥控铲运机和远程遥控铲运机。遥控铲运机的应用为铲运机无人驾驶或自动驾驶技术的研发提供了很好的基础。随着地下矿开采规模的显著提高,采矿条件变得愈来愈恶劣,对人员安全威胁也愈来愈大,对采矿效率的要求却越来越高,而传统采矿存在劳动者密集、资源消耗多、生产效率低、安全性差等特点。在国家安监总局“机械化换人、自动化减人”科技强安行动等政策推动下[3-4],机械化、自动化、智能化成为改造传统产业、推进产业转型升级、减员增效、提高矿山安全生产的有效途径。从发达国家矿业发展趋势来看,采矿从手工开始,技术进步起始于作业工具的机械化,发展于单台设备和独立系统的自动化,完成于整个矿山生产过程的自动化。因此,铲运机从有人驾驶迈向无人驾驶是地下矿山装备自动化发展必由之路。本文通过对国内外铲运机无人驾驶发展现状及趋势进行调研,分析无人驾驶存在的技术难题,结合我国地下矿山发展的特点,提出适合我国地下矿山的铲运机无人驾驶技术。

1 国内外无人铲运机发展现状

1.1 国外技术现状

上个世纪70年代起,国外发达国家在矿山领域开展了矿山车辆无人驾驶相关技术研究,经过近50 a 的发展,在矿山无人驾驶领域基本形成了较成熟的解决方案。在少数矿山初步实现了自动化和智能化控制,如瑞典北部生产能力为2 200万t/a的地下矿山基律纳铁矿。就目前来说,国外发达国家在矿山无人驾驶车辆方面,无论是可行性还是实用性,均走在了前列[5-6]。

德国瓦格纳(Wagner)公司于1922年成立,是目前全球生产规模最大、品种最齐全的井下无轨设备生产厂家,也是最早进入矿山地下铲运机领域的生产厂家。该公司于1963年研制出世界第一台铲运机,经过几十年的发展,其产品线不仅极为丰富,设备性能也极为优异,配备了德国Noranda公司最新的遥控技术的SLAM RemoteⅡ设备已经实现了铲运机的遥控。

现已被山特维克公司收购的汤姆洛克(Tamrock)也是世界上著名的地下无轨设备生产公司之一,其铲运机和地下矿用卡车制造技术居世界领先水平。其生产的TORO系列铲运机基于视频摄像机装载的自动控制系统,实现自主操纵运输与卸料;车载监控系统能实时监控和反映地下铲运机的性能;强大的通讯系统能确保每台地下铲运机和控制室的连接;导航系统(惯性导航系统和激光扫描仪)不仅可以测试车辆加速度和运行距离,也能监控工作区道路及环境,可以将记录到的所有信息反馈到中心控制室,从而对每台机器的运行与工作循环做出恰当安排。

加拿大安大略省明特罗尼斯设备公司研发了用于自动汽车和铲运机作业的Opti-Trak系统。该系统不同于传统的司机跟随操作的遥控模式,在未发生机械故障的情况下,控制中心只需要进行车辆装载和调度工作,无需司机照管而自动作业。Opti-Trak系统依靠安装在铲运机前后的激光器工作,通过激光器对巷道顶板及周围环境进行扫描,确保车辆正常行驶,而且可完成其他功能,如通过在参照物附近设置的反射条型码进行卸矿、换档、检查制动器。

瑞典山特维克公司生产的无人驾驶铲运机系统是单台铲运机自动化系统,也可升级为单操作台控制多个独立区域内铲运机的多平台自动化系统,并实现铲运机所有操作和监控功能的半自动化。半自动化生产作业循环包括自动化行驶、卸矿(若有固定卸矿点,如溜井或破碎站)和远程遥控铲装。辅助自动装矿功能也包含在系统中,操作员可选择自动装矿或者远程遥控装矿,大大提升了矿山生产效率和安全系数。

1.2 国内技术现状

相对于国外发达国家,我国在矿山无人驾驶车辆的开发与研究工作起步较晚。近年来,国内一些高校和研究所,如中南大学、哈尔滨工程大学、浙江大学、上海交通大学以及中科院沈阳自动化研究所等对工程设备在自动控制、遥控等各方面进行了研究,在实验室研究方面和成型系统推广方面都取得了不少成果[7-8]。

浙江大学的冯培恩教授等人在上个世纪90年代末以液压挖掘机为研究对象,基于远程无线电遥控系统研制开发出了采掘机器人,该系统由2台PC机通过扩频无线调制调节器实现,频率范围较为宽广,602~908 MHz,可实现长达50 km的远距离遥控。但该系统仅在实验室实现了自动化操作,在实际工程中缺乏应用和推广。我国工程意义上第一台无线遥控履带式推土机于2001年由山东理工大学与山特工程机械股份公司合作研制,该无线遥控系统拥有遥控和手动2套操纵方式,有效遥控距离达到了300 m,可实现远程遥控发动机启停、前进、后退与转向。

进入本世纪后,我国在铲运机的开发及生产过程中,积极引进了国外发达国家先进的以铲运机为代表的地下车辆生产技术,吸收并消化了在液压系统、制动系统、工作机构设计等方面先进的技术及经验,极大地促进了我国铲运机制造业的发展,并针对在实际矿山应用中发现的一些问题与不足,进行了有针对性的改进,使得我国的铲运机性能更符合我国矿山的作业环境与现场实际需求。但是由于起步晚,目前在远程遥控控制、设备自动化和智能化、大型铲运机制造这几个方面与国外领先的铲运机制造企业还存一定的技术差距。国内目前存在的主要问题为视距内遥控距离较近;控制信号抗干扰能力差,传输信道与井下其他通讯系统往往存在干扰问题,影响信号传递效果;感知与监测系统对周围环境的感知及模型重建存在精度低、速率慢等问题。

近年来,我国矿山安全事故频发,这不仅与一些矿山企业安全意识淡薄、安全基础设施薄弱有关,更重要的是我国数字化矿山建设没有跟上矿业的高速发展,我国矿山尤其是地下矿山,主流仍然是劳动密集型生产模式,极大地提高了矿山安全事故发生几率。借鉴国外发达国家矿业发展之路,数字化矿山建设将是解决矿山安全的根本之路,最终实现减人直至达到无人地下开采的生产模式,实现真正意义上的安全矿山。

2 铲运机无人驾驶系统与技术难点

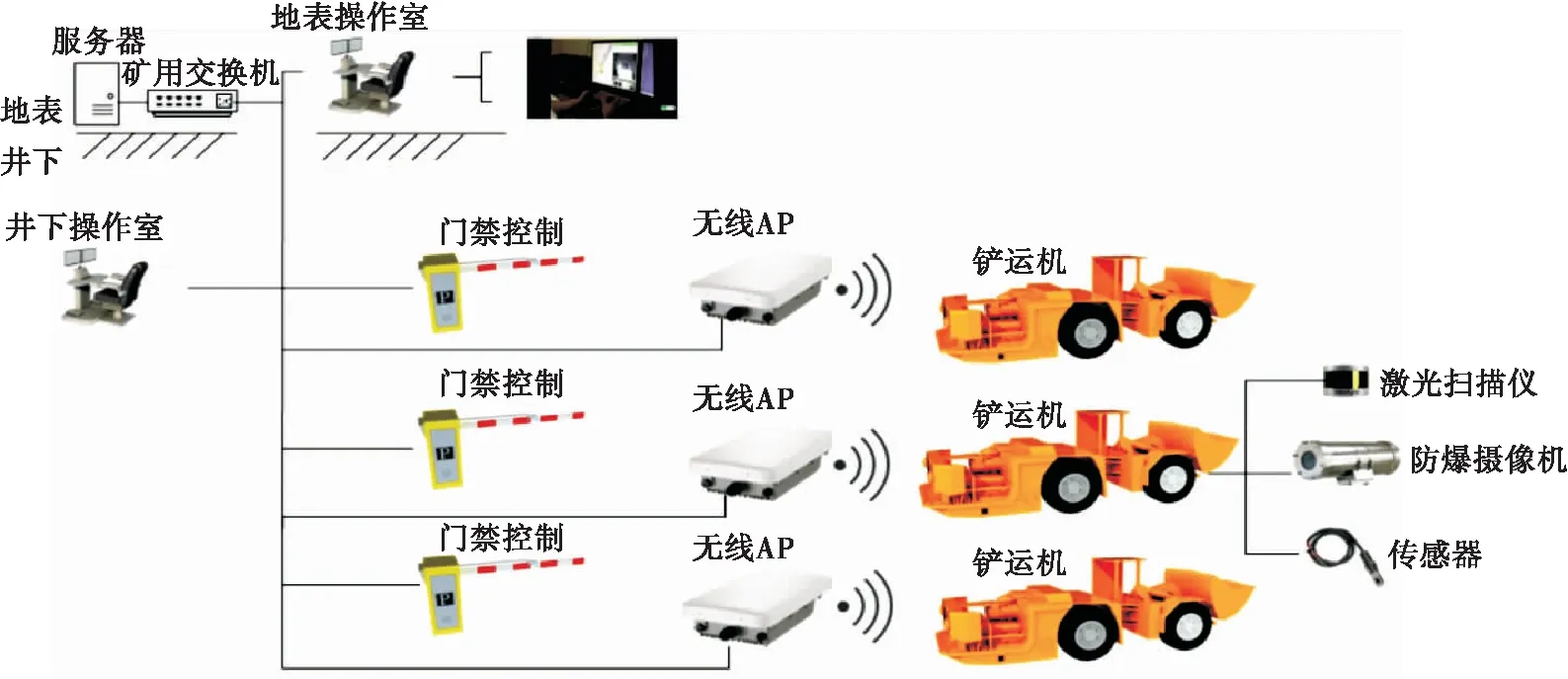

地下矿山铲运机无人驾驶系统主要由通信系统、遥控系统、视频监控系统、门禁系统、运行状态监测与记录系统、声光报警装置、铲运机定位装置、自主导航系统、行为学习和人工干预系统组成。地下矿山铲运机无人驾驶系统拓扑图见图1。

图1 地下矿山铲运机无人驾驶系统拓扑图

铲运机无人驾驶技术目前还处于不断发展的阶段,有若干技术难点需要进行研发攻关,通过对国内外无人驾驶技术进行调研分析研究,主要技术难点有如下几个:

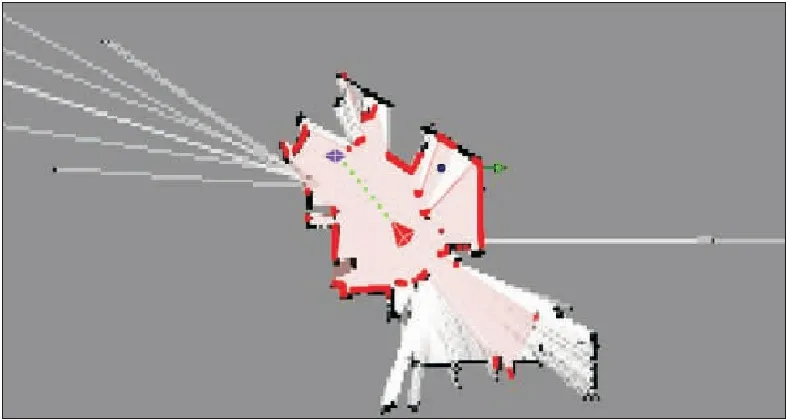

(1)实时定位与地图构建(SLAM)技术。SLAM (Simultaneous Localization And Mapping)为实时定位与地图构建[9],其重要的理论与应用价值被很多学者认为是实现真正全自主移动机器人的关键。近年来SLAM地下空间三维数据采集技术结合激光扫描技术与移动测量的优势,成为一项全新的三维移动测量技术。该技术在没有GPS和复杂惯导系统的环境下,依靠设备自身配置的简单惯性测量装置,实现地下三维空间数据的快速、便捷、低成本采集。实现SLAM技术的传感器分为激光和视觉两大类,由于矿山地下空间光线昏暗,视觉较差,因此,采用视觉类效果不理想;而采用激光虽然不受光线影响,但是激光扫描测量精度、测量距离和处理效率也是制约其发展的难题。目前在地下矿山采用激光类的占主流,激光类SLAM技术效果见图2。

(2)自主学习能力。无人驾驶铲运机要从遥控铲运机向智能化发展需要铲运机具备自主学习能力,如自动规划路径、实时调整铲运机的工作状态[10]、到预定装卸点装卸矿石等。目前各大研究机构主要从概率论、统计学、逼近论、凸分析、算法复杂度理论,通过示教学习策略,记录铲运车在视频遥控操作下的所有动作行为方式,然后在模型的基础上依据可以测量的实时参数进行自主行走、铲装和避让等动作。随着深度学习和人工智能技术的风起云涌,一些学者将机器学习算法应用到无人驾驶领域中,推动地下铲运机无人驾驶技术的发展。

图2 SLAM技术效果图

(3)异体车辆的远程控制与自主控制。由于矿山铲运机电气自动化程度差异,目前通信协议、控制主板的差异性使得设备之间在运行过程中存在不一致,会导致地下车辆系统运行的混乱。目前采用内部通讯协议与遥控主板建立连接的方式,实现操作室对自带主控中心铲运机的远程控制。对于由PLC电路独立控制的铲运机,采用在遥控主板预留对应的控制接口,将无线信号转换为PLC控制信号,从而实现对该类型铲运机的远程控制,未来还需进行标准化制定,解决差异性问题。

3 铲运机无人驾驶案例

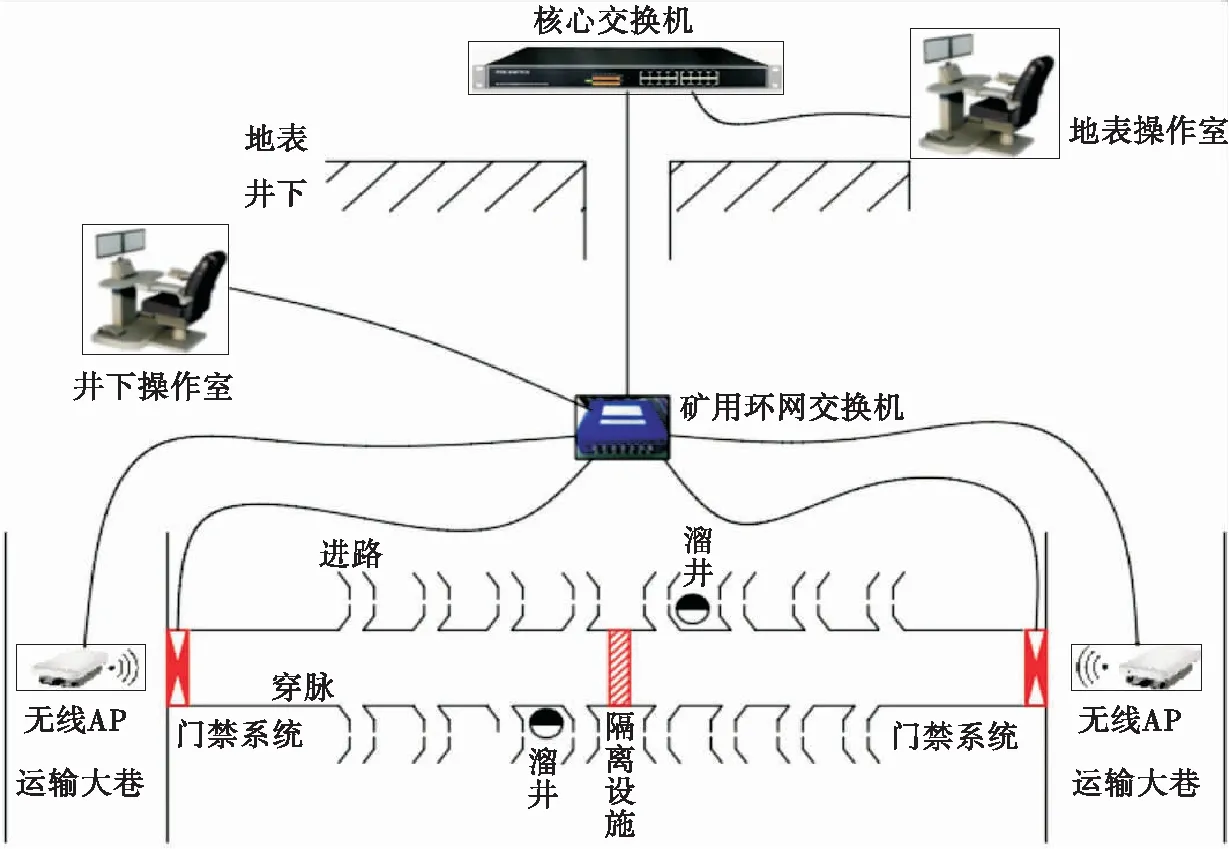

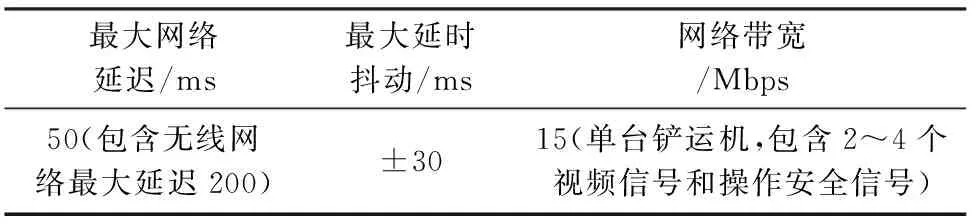

某地下矿山将原人工驾驶的铲运机改造为遥控铲运机,实现人员远距离安全作业,铲运机无人驾驶系统的通信网络结构见图3。通信网络由无线网络和有线网络组成,其中自动化作业区域必须是无线网络环境,通讯网络系统的优劣直接决定了整个系统的工作性能,主干通信网络的性能要求见表1。

图3 铲运机无人驾驶系统通信网络结构

最大网络延迟/ms最大延时抖动/ms网络带宽/Mbps50(包含无线网络最大延迟200)±3015(单台铲运机,包含2~4个视频信号和操作安全信号)

无线AP采用高通方案并支持802.11ac标准的高性能、高带宽、多功能电信级无线设备,该设备基于802.11n的MIMO(多进多出)技术,采用了2T2R构架,无线频宽支持20,40,80 MHz,最高带宽可达1 200 Mbps。车辆控制数据、激光与雷达环境感知数据、视频监控数据等多元信息通过无线网络传输到控制中心,因此,其无线AP性能要求较高。

自动化作业最基本的安全理念是为铲运机提供一个完全与人工作业设备及相关人员隔离的工作区域。门禁控制系统采用反馈机制确保系统安全,防止铲运机擅自离开作业区,禁止人工操控设备或人员进入该区域。每条穿脉两端布置门禁控制系统,穿脉中间布置隔离设施,防止铲运机进入其他自动化区域,铲运机从运输大巷靠近穿脉两端的门禁系统时,门禁自动识别铲运机并打开闸门,进入穿脉后,门禁自动关闭闸门,保证铲运机在该穿脉工作区域内进行铲矿、出矿、卸矿、自主行走等一系列自动化操作。

远程遥控系统的所有功能由操作站控制,操作站位于地表或者其他远离自动化区域的地点,通过光纤连接,配备单模或多模光纤网络机柜。操作站主要包括遥控座椅、遥控操作设备、电脑主机、液晶显示器、供电设备等。远程遥控操作站示意见图4,操作终端界面显示见图5。

图4 远程遥控系统操作站

图5 操作终端主要功能界面

在铲运机上安装激光测距及多种传感器,监测车辆与障碍物的距离。当选择自主模式时,基于三维激光扫描和SLAM耦合技术,使铲运机在自动化区域内自主行走,并根据学习路径自动调整方向,采取刹车、装矿、卸矿等一系列动作,大大提高生产效率,减少人力成本。铲运机智能导向示意见图6。

图6 铲运机智能导向示意

4 结 语

通过查询相关资料,对国内外铲运机的无人驾驶技术进行了调查研究,目前欧美发达国家部分矿山已经完全实现了铲运机的无人驾驶,并取得了很好的应用效果,我国无人驾驶技术还处于研究探索阶段。当前铲运机无人驾驶技术难点在于实时定位与地图构建(SLAM)技术、自主学习能力和多型号铲运机联合自动控制技术。随着中国采矿业向规模化、地下深层方向的发展和安全、节能的要求,以及安监总局“机械化换人、自动化减人”科技强安行动等政策的推进,国内的研发机构借助信息化技术发展的大浪潮具备弯道超车的可能性,远程遥控和自主行走地下铲运机系统的需求量在短期内会有快速增长,因此,具有广泛的市场前景。

人工智能及大数据为代表的新的信息革命的兴起为我国新型智能铲运机发展提供了弯道超车的便利。未来无人铲运机的发展,在实现自动化的基础上,将更多地侧重于智能化方面,实现井下智能化采矿。依托人工智能及现场生产的大数据技术,从环境自动感知、作业智能运行、行为深度学习等方面开展研究。未来铲运机行业将与信息行业相结合,编写更智能化的无人铲运机学习路径及跟踪控制算法,实现地下运行的最优轨迹跟踪、转角实时测量、地下铲运机自动铲取最优轨迹自动修正等功能;研发基于跟踪误差模型的无人驾驶车辆预测控制方法;研究智能化控制网络,将无人驾驶铰接式车辆、地下智能铲运机、智能凿岩台车等其他设备实现信息互通互联,建立地下系统化的智能设备运行网络,实现生产效率的最大化。