220 kV超高压线下某矿山控制爆破方案设计

葛 乐 仪海豹 尤元元 汪 禹 关佳佳

(1.安徽省公安厅治安总队;2.中钢集团马鞍山矿山研究院有限公司;3.马鞍山矿山研究院爆破工程有限责任公司;4.淮南市公安局治安支队)

1 工程概况

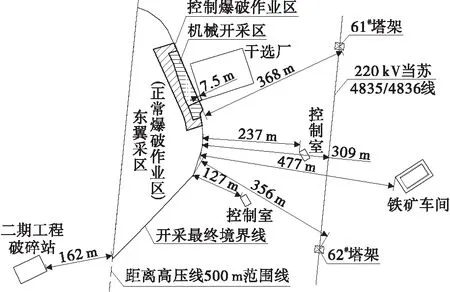

某露天铁矿地处安徽省马鞍山市,设计生产能力为500万t/a,现已形成12,0,-12,-24,-36,-48,-60,-72 m平台,主要针对西翼矿体进行开采。根据矿山生产采剥进度计划,矿山将对东翼矿体、西翼矿体进行协同开采,以实现矿山采剥平衡。矿区东翼矿体周边环境较为复杂,矿体位于采场东南侧、220 kV 当苏4835/4836高压线西侧,其东北侧和东侧为矿山临时排土场、干选厂、矿石倒装矿仓控制室、铁矿车间,西南侧为二期工程破碎站(图1)。

2 爆破设计方案

2.1 爆破方案选择

根据东翼采区地形及周边环境等特点,矿山生产爆破对采场东侧干选厂、220 kV 当苏4835/4836超高压输电线、二期工程破碎站的危害主要是爆破振动、飞石、冲击波等。为降低矿山日常爆破作业对220 kV 高压线、干选厂、二期工程破碎站的影响,设计将爆破区域划分为机械开采区、控制爆破作业区、正常生产爆破作业区,将距离干选厂大于60 m以外作为正常生产爆破区;将距离干选厂40~60 m范围划分为控制爆破区(标高-12~0 m);将距离干选厂40 m范围内划分为机械开采区(标高0 m以上),该区域严禁进行爆破作业,采用挖掘机配合破碎锤进行机械破碎(图1)。

图1 东翼采区周边环境

2.2 爆破参数

2.2.1 炸药单耗

为确保220 kV超高压线、干选厂、二期工程破碎站等设施安全,设计采用减弱松动爆破技术[1-4]。考虑到矿山地质构造及岩石物理力学参数,结合矿山日常生产爆破参数,本研究设计的单位炸药消耗量q取0.40~0.55 kg/m3。

2.2.2 炮径及布孔形式

设计采用CM351型潜孔钻机穿孔,正常生产爆破作业区炮孔直径为200 mm,炮孔倾角β为90°;控制爆破区炮孔直径90 mm,炮孔倾角β为90°;靠帮预裂爆破区孔径为140 mm,炮孔倾角β为60°。在平面上采用能量分布比较均匀的三角形布孔方式。

2.2.3 底盘抵抗线

底盘抵抗线(W1)一般为孔径的20~50倍。本研究正常爆破作业区炮孔直径为200 mm,底盘抵抗线为6.5 m;控制爆破区炮孔直径为90 mm,底盘抵抗线为2.9 m。

2.2.4 炮孔深度和超深

为克服台阶底盘阻力,促使爆破后台阶底盘平整,防止根底产生,设计炮孔深度适当超出台阶高度H,其超出部分即为超深h。超深h一般为台阶高度的10%~15%。结合目前矿山的实际生产爆破情况,设计台阶高度H为12 m,超深h取2 m,超深h选取应在生产实践中不断修正,炮孔深度应根据爆区实测标高确定。

2.2.5 孔距和排距

(1)孔距。孔距a一般取1~2倍W1。根据矿山条件及爆破施工经验,正常生产区a=7.5 m,控制爆破区a=3.4 m,预裂爆破孔距a=1.3~1.5 m。

(2)排距。本研究炮孔排距b取值为(0.6~1)W1。根据矿山条件及爆破施工经验,正常爆破作业区炮孔排距取5 m,控制爆破作业区炮孔排距取2.3 m。

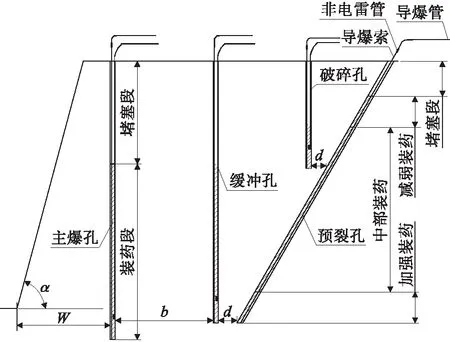

2.3 装药结构

正常生产炮孔与预裂孔装药结果不一致,其中正常生产炮孔采用连续装药方式,每个炮孔配双发高段位400 ms延期导爆管雷管,其中一发起爆雷管装入炮孔下部,一发起爆雷管位于炮孔中上部与放至孔底的导爆管捆绑连接。预裂孔的装药结构包括底部装药、中部装药和顶部装药3个部分,将分节药卷连同2根导爆索绑扎在一起。炮孔装药结构如图2所示。

2.4 爆破网络

(1)正常生产爆破网络。本研究采用非电雷管导爆管起爆网络,逐孔单响起爆方式,降低爆破作业对220 kV高压线、干选厂、二期工程破碎站等设施的影响。设计孔内孔外微差相结合,每个炮孔内均放置高段位400 ms延期非电雷管,同一排炮孔间均采用25 ms延期非电雷管传爆,排与排之间均采用42 ms延期非电雷管传爆。

图2 炮孔装药结构

(2)预裂爆破网络。本研究预裂爆破采用导爆索搭接网络起爆,预裂孔与主爆孔之间采用延期高精度导爆管雷管连接,超前主爆区150 ms起爆,主爆孔、缓冲孔依次起爆,爆破网络如图3所示。

3 爆破安全计算及防护措施

3.1 爆破振动影响范围

根据《爆破安全规程》(GB6722—2014)[3],当10 Hz

根据《电力设施抗震设计规范》(GB 50260—2013)和《架空输电线路杆塔结构设计技术规定》(DLT 5154—2012),输电线路杆塔和基础抗震设防烈度应采用当地的基本地震烈度。为确保爆破作业期间61#、62#高压线塔架安全,本研究选取的爆破安全允许振动速度为2.0 cm/s。

根据设计选取的爆破振动速度值计算爆破施工时的最大段药量,公式为

Q=[R·(V/K)1/α]3,

(1)

式中,Q为一次爆破最大段起爆药量,kg;R为被保护物至爆区的距离,m;K、α为与爆区地形、地质等条件有关的系数和衰减指数。

根据计算,正产生产区二期粗破碎站的最大爆破振动速度为0.82 cm/s,矿石倒装矿仓控制室的最大爆破振动速度为1.15 cm/s,岩石倒装矿仓控制室最大爆破振动速度为0.42 cm/s,铁矿车间的最大爆破振动速度为0.14 cm/s,61#高压线塔架的最大爆破振动速度为0.21 cm/s,62#高压线塔架的最大爆破振动速度为0.22 cm/s,以上振动速度皆小于选取的安全允许振动速度2.0 cm/s。控制爆破区域最大段药量为60 kg,通过采用预裂爆破技术,预计爆破振动可以降低50%,则可以将干选厂处的爆破振动速度控制在其安全允许振动速度2.0 cm/s以内。

3.2 爆破飞石影响距离计算

飞石距离计算常用的经验公式为[4]

Rf=20K′n2W,

(2)

式中,Rf为爆破飞石安全距离,m;K′为安全系数,一般取1.0~1.5,本研究取1.1;n为爆破作用指数,松动爆破时取0.65;W为最小抵抗线,取6.5 m。

经计算,爆破飞石安全距离为60.4 m,爆破飞石可控制在爆破安全警戒范围内,炮孔起爆方向背离220 kV高压线、干选厂、二期工程破碎站等设施,爆破飞石不会对矿山周边生产、生活设施产生影响。考虑到爆破飞石计算公式为经验公式,矿山在现场施工过程中须严格按照爆破设计方案进行,确保炮孔填塞质量及长度。

3.3 爆破冲击波安全距离计算

露天钻孔爆破空气冲击波超压值的计算公式为

(3)

式中,ΔP为空气冲击波超压值,×105Pa;Q为一次爆破炸药量;对于台阶爆破,K=1.48,α=1.55。

根据《爆破安全规程》(GB 6722—2014)[3],本研究爆破方案中被保护对象的空气冲击波超压的安全允许标准值为0.06×105Pa。经计算,各保护对象冲击波超压值均小于安全允许值0.06×105Pa,表明矿山爆破作业时严格按照设计的分区一次起爆药量进行爆破作业,可将爆破空气冲击波对各保护对象的影响控制在安全允许范围内。

3.4 爆破安全防护措施

(1)爆破施工时应严格控制单孔最大装药量和一次起爆总药量,单孔最大装药量控制在220 kg以内,一次起爆总药量控制在2.5 t以内。做好炮孔堵塞工作,保证堵塞长度和堵塞质量,严禁在堵塞物中掺杂碎石,避免发生爆破飞石事故[5-7]。

(2)靠帮时采取预裂爆破技术,预裂孔超前主爆区起爆,以形成预裂缝,降低爆破振动强度;一次最大一段预裂孔装药量小于220 kg,预裂线长度大于主爆区长度。

(3)选用合适的微差间隔时间,孔内孔外微差相结合,每个炮孔内均放置高段位400 ms延期非电雷管,同一排炮孔间均采用25 ms延期非电雷管传爆,排与排之间均采用42 ms延期非电雷管传爆。每次单体爆破设计应有效控制爆破自由面方向,尽可能使得爆破自由面侧向或背向220 kV高压线、干选厂、二期工程破碎站等设施。

4 结 语

为降低某露天矿山爆破作业对220 kV高压线、干选厂、二期工程破碎站等设施的影响,设计了控制爆破方案,将开采区域划分为机械开采区、控制爆破作业区、正常生产爆破作业区,方案中正常生产爆破区的最大单孔装药量为220 kg,一次最大起爆总药量为2.5 t;控制爆破区的最大单孔装药量为60 kg,一次最大起爆总药量为0.84 t,须根据现场施工情况及时调整相关爆破参数。实践表明:爆破振动和爆破飞石是矿山生产爆破期间对周边220 kV高压线、干选厂、二期工程破碎站等设施的主要危害因素,矿山生产爆破期间宜采用毫秒延时爆破技术,确保炮孔填塞质量和长度,可有效降低爆破作业对采区周边生产、生活设施的影响。