某低品位铜钼矿石铜钼优先浮选试验

刘水红

(1.北京矿冶科技集团有限公司;2.矿物加工科学与技术国家重点实验室)

随着经济发展,对矿产品的需求也不断增大,大部分矿石的开采规模大幅增长,富矿资源逐渐枯竭。目前矿产资源的开发利用方向逐步转向低品位矿,合理利用低品位矿已成为矿山企业增加经济效益、延长企业寿命的主要手段。

某斑岩铜钼矿为中等规模矿体,铜、钼品位不高。为充分开发利用该矿石,提高铜、钼回收率,进行不同选矿工艺流程的对比试验,并考察不同中矿返回处理方式对选矿指标的影响,以尽可能回收铜、钼。

1 矿石性质

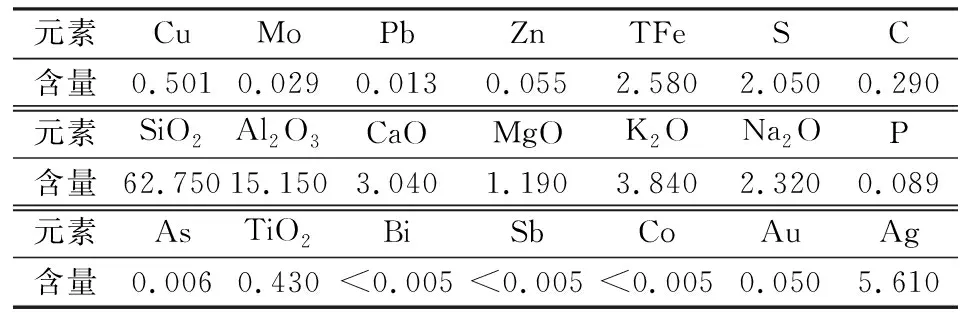

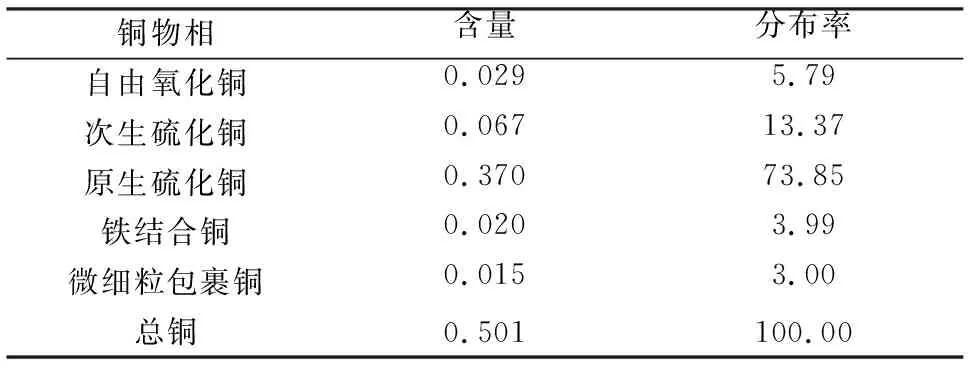

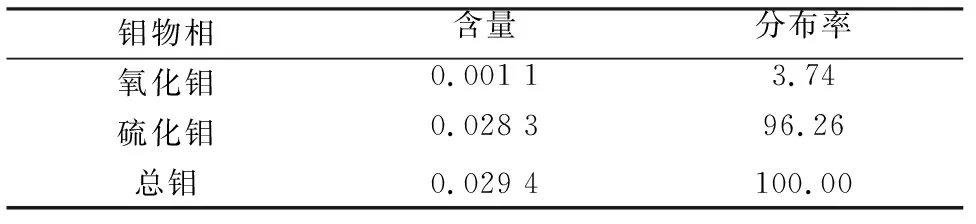

某斑岩型铜钼矿属典型的低品位铜钼矿石,矿石含铜矿物主要为黄铜矿,另外有少量的蓝辉铜矿、铜蓝、斑铜矿、辉铜矿、黝铜矿和微量的孔雀石;含钼矿物主要为辉钼矿;硫矿物绝大部分为黄铁矿。脉石矿物主要是钾长石、钠长石、斜长石和石英,其次为绿泥石、白云母,另外还有少量的方解石和高岭石等。矿石化学多元素分析结果见表1,铜、钼物相分析结果分别见表2、表3。

表1 矿石化学多元素分析结果 %

注:Au、Ag的含量单位为g/t。

表2 矿石铜物相分析结果 %

表3 矿石中钼的化学物相分析结果%

从表1~表3可知,矿石铜品位0.50%,钼品位0.029%;铜主要以原生硫化铜的形式存在,占总铜的73.85%,另外有少量的次生硫化铜;钼主要以硫化钼的形式存在,占总钼的96.26%。

2 试验结果与讨论

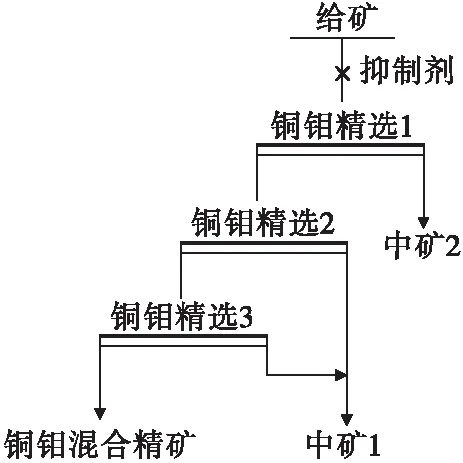

2.1 试验流程

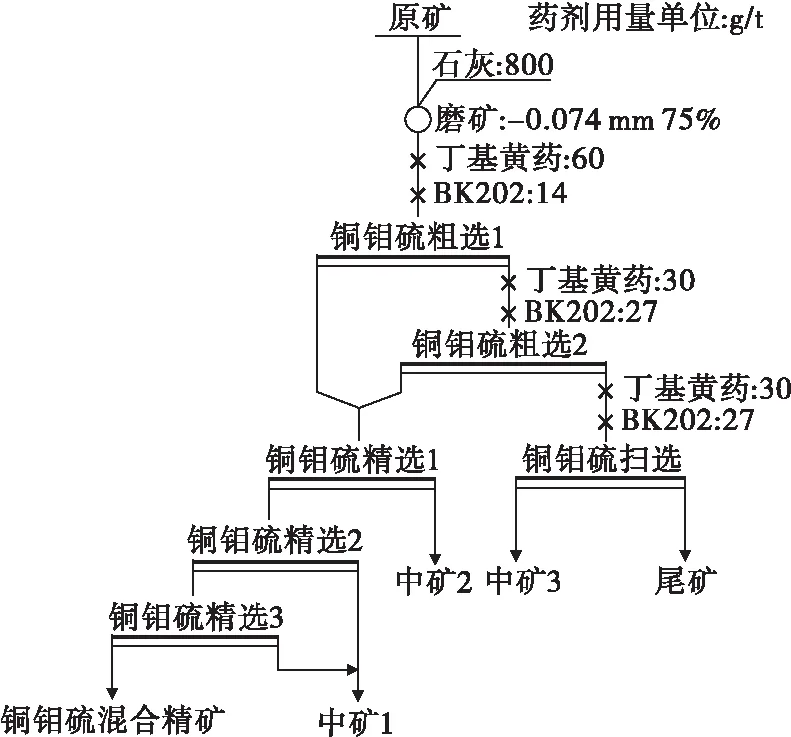

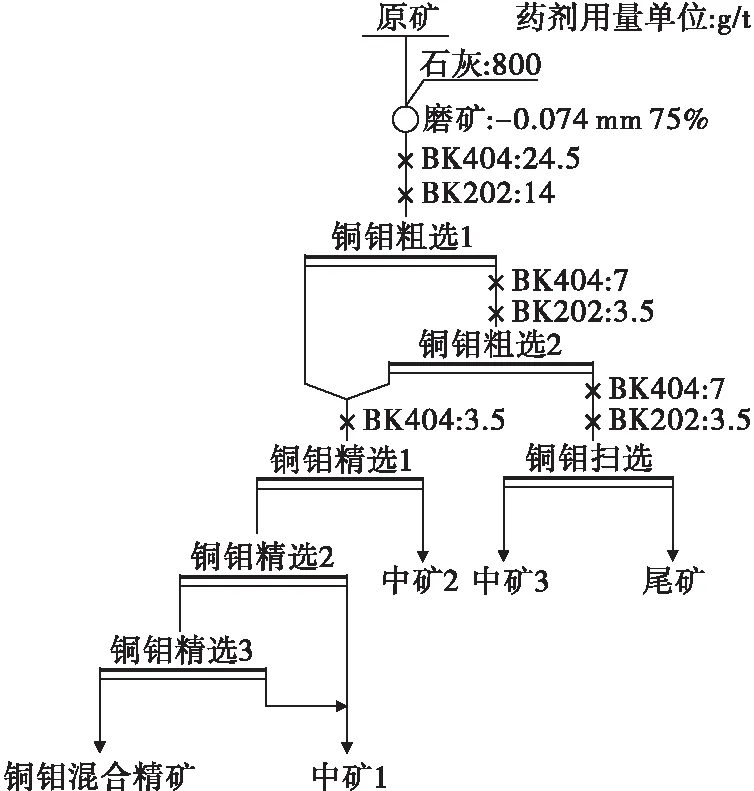

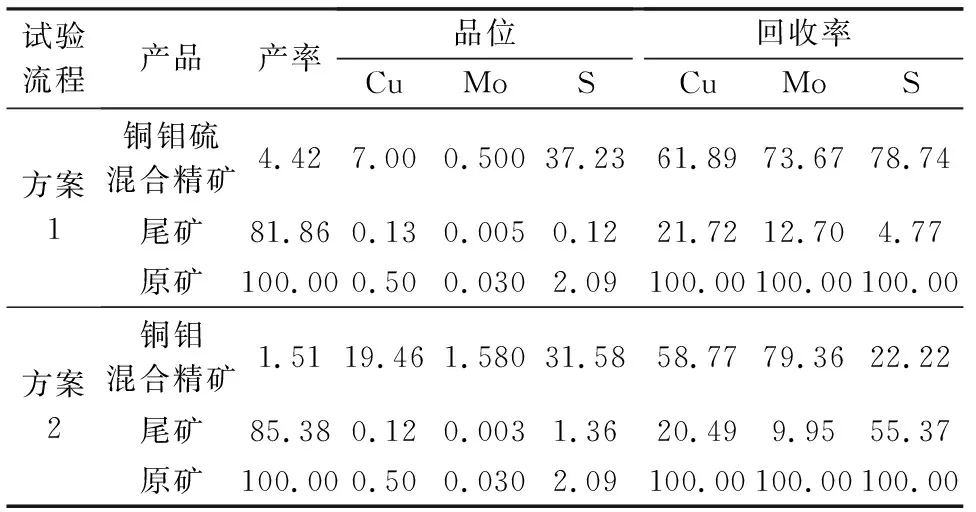

铜钼矿石常用的选矿方法有铜钼硫混合浮选、铜钼优先浮选及铜钼等可浮选3种[1],具体需要根据矿石性质确定。为有效回收该低品位铜钼矿石中的铜、钼,进行铜钼硫混合浮选(方案1)和铜钼优先浮选(方案2)两种流程对比试验,流程分别见图1、图2,结果见表4。

从试验结果来看,铜钼硫混合浮选流程铜钼硫混合精矿中铜、钼品位和回收率都较低,硫回收率较高,不利于铜钼分离;铜钼优先浮选流程铜钼混合精矿铜、钼品位和钼回收率都较高,因此选择铜钼优先浮选流程进行选矿试验。

图1 铜钼硫混合浮选试验流程

图2 铜钼优先浮选试验流程

2.2 粗选条件试验

2.2.1 捕收剂试验

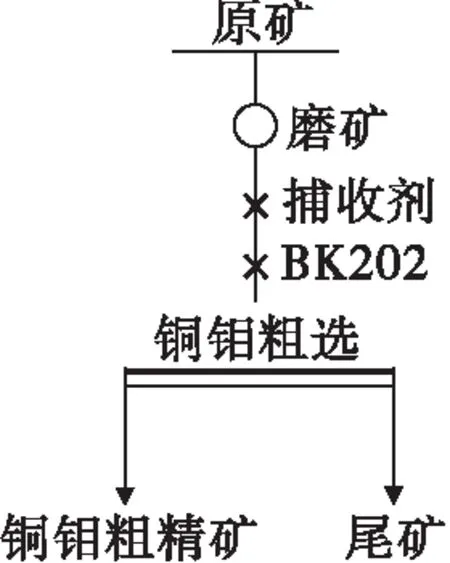

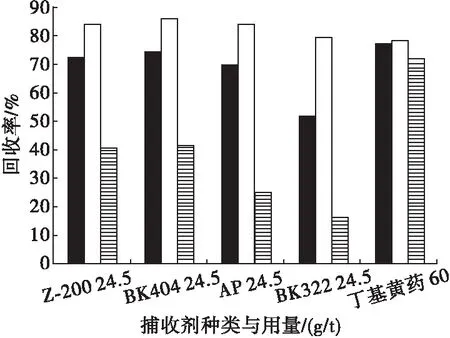

铜钼优先浮选的优点是在抑制大部分含硫矿物的同时,使铜钼矿物尽可能上浮,利于后续铜钼分离作业。为选择合适的捕收剂,在磨矿细度-0.074 mm 65%、调整剂石灰用量500 g/t、起泡剂BK202 14 g/t的条件下,进行捕收剂试验,以寻找捕收能力强、选择性好的捕收剂。试验流程见图3,结果见图4。

图3 试验流程

图4 捕收剂试验结果

从图4可以看出,相比其他捕收剂,BK404捕收能力更强,铜钼粗精矿铜回收率可达74.29%,钼回收率达到85.84%,同时硫回收率也较低,只有41.27%,对后续铜钼分离作业有利。因此选择BK404作为铜钼优先浮选的捕收剂,用量为24.5 g/t。

2.2.2 石灰用量试验

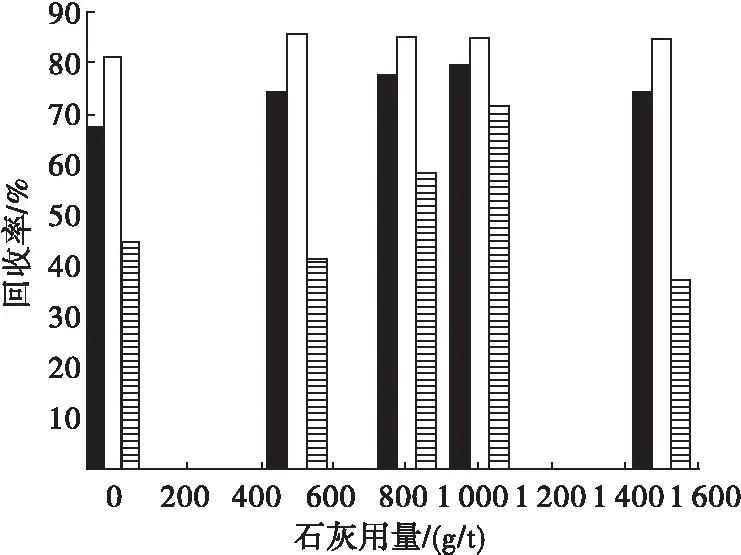

石灰因价廉易得且碱性较强,在硫化矿物浮选时,当需要提高矿浆pH 值或在碱性或弱碱性介质条件下进行浮选时,通常使用石灰作为矿浆pH值调整剂[2]。为确定适宜的矿浆pH值,在磨矿细度-0.074 mm 65%、捕收剂BK404用量24.5 g/t的条件下,按图3流程进行石灰用量试验,结果见图5。

图5 石灰用量试验结果

从图5可知,随着石灰用量的增加,铜钼粗精矿铜回收率先上升后下降,钼回收率先上升后趋于平缓,综合考虑,确定粗选石灰用量为800 g/t。

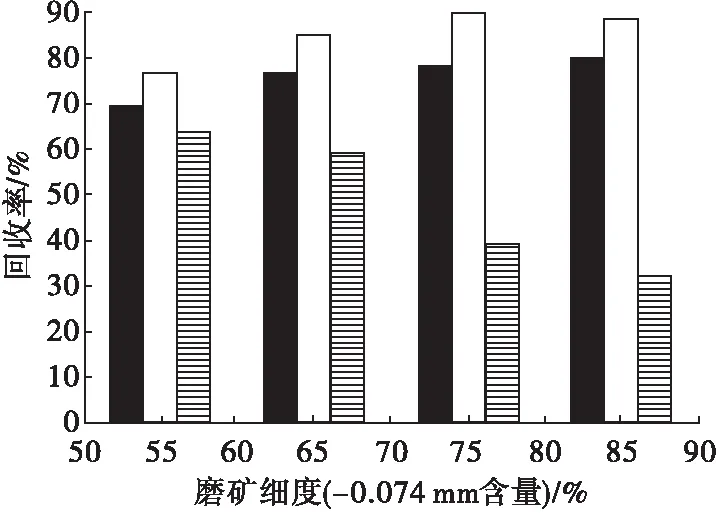

2.2.3 磨矿细度试验

目的矿物与其他矿物或脉石的解离程度,对获得经济合理的选矿指标影响很大[3]。矿石中铜是优先考虑回收的对象,钼是副产品,因此粗选条件主要根据铜回收率确定。在石灰用量800 g/t、BK404用量24.5 g/t的条件下按图3流程进行磨矿细度试验,结果见图6。

图6 磨矿细度试验结果

从图6可以看出,随着磨矿细度的增大,铜钼粗精矿铜回收率逐渐增加,钼回收率先上升后略微下降,硫回收率不断下降;当磨矿细度由-0.074 mm 55%提高至75%时,粗精矿铜回收率从69.06%增加到78.11%,钼回收率从76.62%增加到89.87%,硫回收率从63.74%降低到39.32%。综合考虑选矿指标和磨矿成本,确定粗选磨矿细度为-0.074 mm 75%。

2.3 精选条件试验

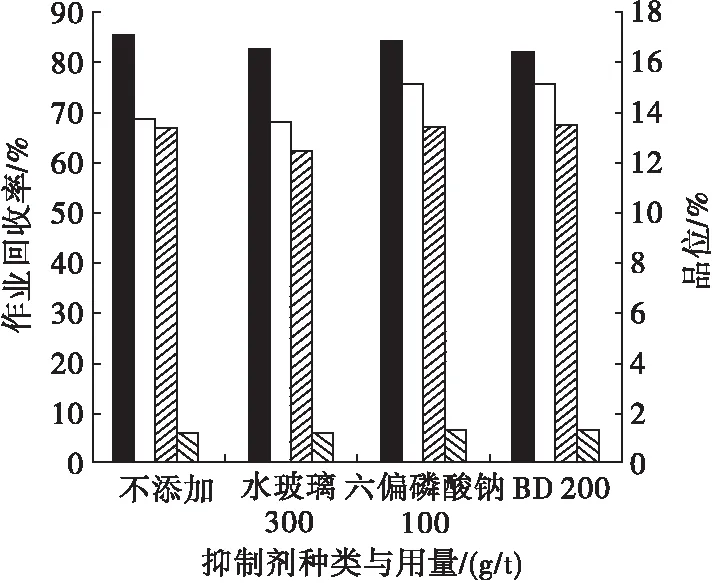

2.3.1 抑制剂试验

为提高铜钼精矿品位,对最佳浮选条件下获得的铜钼粗精矿进行精选抑制剂试验,流程见图7,结果见图8。

图7 抑制剂种类试验流程

从图8可以看出,添加水玻璃、六偏磷酸钠和BD 3种抑制剂后,混合精矿铜、钼品位和作业回收率变化不明显,因此精选作业不添加抑制剂,进行空白精选。

图8 抑制剂种类试验结果

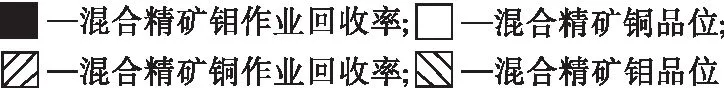

2.3.2 再磨细度试验

由于有用矿物嵌布粒度比较细,为获得铜品位合格的铜钼混合精矿,不添加抑制剂,按图7流程对铜钼混合粗精矿进行再磨细度试验,结果见图9。

图9 再磨细度试验结果

从图9可以看出,随着再磨细度的增大,铜钼混合精矿铜、钼回收率下降,铜、钼品位增加;为获得铜品位25%以上的铜钼混合精矿,选择再磨细度为-0.045 mm 89%。

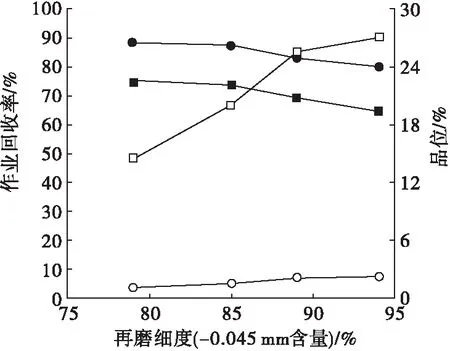

2.4 全流程试验

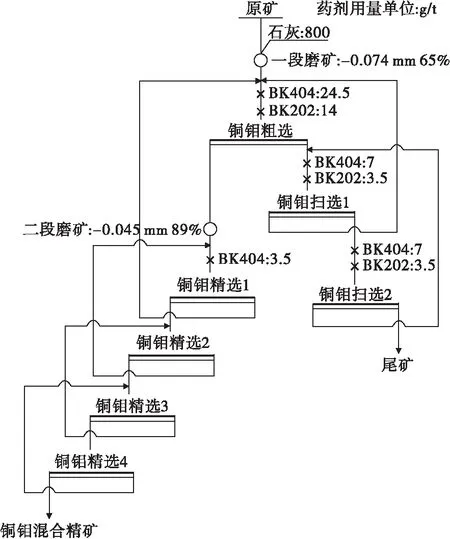

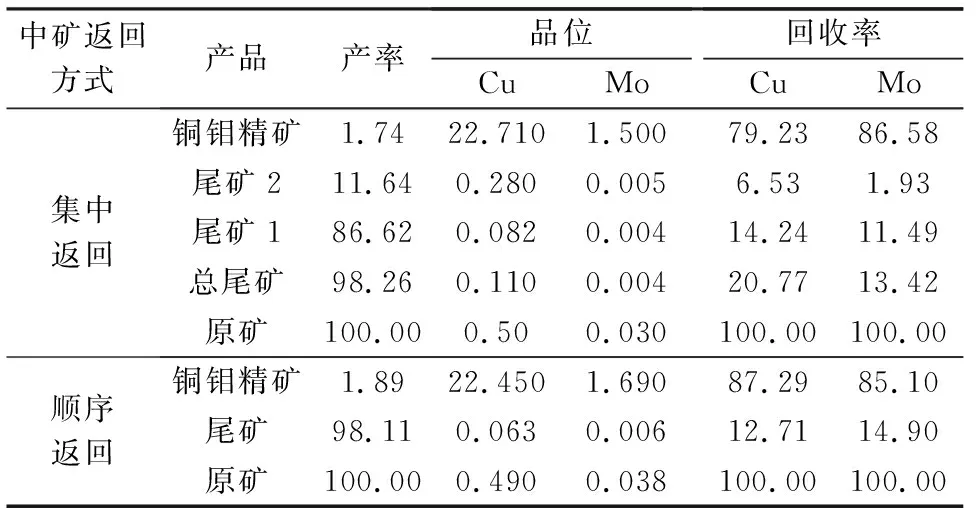

低品位矿石中有用金属的回收,除采用合理的选矿方法、适宜的选矿药剂与用量外,中矿返回方式对于选矿指标也具有较大影响。中矿返回主要有集中返回、顺序返回及中矿单独处理3种方式,具体需要根据中矿的可浮性和对精矿的质量要求确定[4]。根据矿石性质和条件试验,进行中矿集中返回和顺序返回2种中矿返回方式的全流程闭路浮选对比试验,流程分别见图10、图11,结果见表5。

从表5可以看出,采用中矿集中返回方式的全流程闭路试验可获得铜品位22.71%、铜回收率79.23%、钼含量1.50%的铜钼混合精矿;中矿顺序返回方式可以获得铜品位22.45%、铜回收率87.29%、钼含量1.69%的铜钼混合精矿。相比中矿集中返回方式,中矿顺序返回方式可使混合精矿铜回收率提高8.06个百分点。

图10 中矿集中返回闭路试验流程

图11 中矿顺序返回闭路试验流程

表5 不同中矿返回方式全流程闭路试验结果%

3 结 论

(1)某低品位斑岩型铜钼矿石铜品位0.50%,钼品位0.029%,铜主要以黄铜矿形式存在,钼主要赋存于辉钼矿中,主要矿物为黄铜矿、辉钼矿、黄铁矿等。

(2)在磨矿细度-0.074 mm 75%、石灰用量800 g/t、捕收剂BK404+BK202用量24.5+14.0 g/t的条件下,原矿经1粗2扫—再磨(-0.045 mm 89%)—4精、中矿顺序返回全流程闭路浮选,可获得铜品位22.45%、铜回收率87.29%、钼含量1.69%的铜钼混合精矿,相比2粗1扫—粗精矿再磨(-0.038 mm 89%)—4精2扫、中矿集中返回全流程闭路浮选,在铜、钼品位相差较少的情况下,铜回收率提高8.06个百分点。

(3)对于低品位铜钼矿石,捕收剂BK404捕收力强、选择性好,适于作为该铜钼矿石浮选捕收剂,且铜钼优先浮选流程效果优于铜钼硫混合浮选,中矿顺序返回比中矿集中返回指标要好,有利于矿石中铜、钼的富集回收。