某细粒粉状铅锌矿锌浮选试验

冉银华 杨茂春 肖东升 敖 江 石 礼

(云南科力新材料股份有限公司)

我国铅锌矿产资源丰富,铅锌矿作为重要的有色金属矿产资源在国民经济中发挥着重要作用,广泛用于电气、机械、军事、冶金、化工、轻工业和医药业等领域[1-2]。随着我国工业的快速发展,对铅锌金属的需求也越来越大。为充分利用现有铅锌矿资源,对云南某拟开发建设的铅锌矿进行小型浮选工艺试验,以期为该铅锌矿资源的高效开发利用提供技术依据。

1 矿石性质

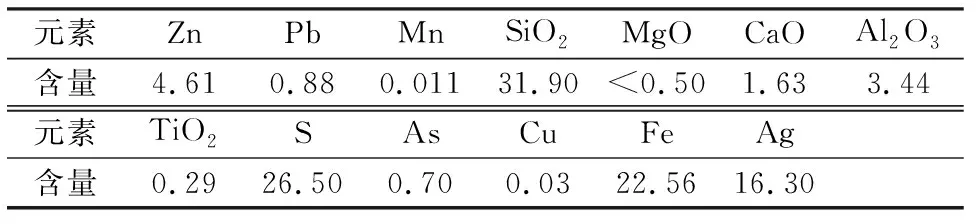

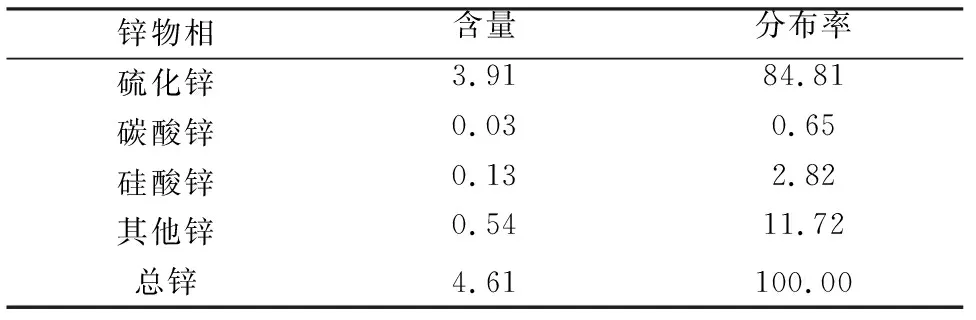

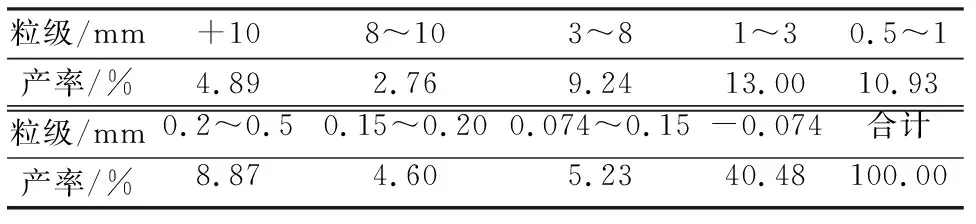

云南某铅锌矿原矿呈细粒粉状,主要金属矿物为闪锌矿、方铅矿、黄铁矿,其他金属矿物含量较低。闪锌矿嵌布粒度较粗,粗粒闪锌矿包裹有细粒脉石矿物;铅矿物主要为方铅矿和白铅矿,以极细粒分布在黄铁矿、闪锌矿和石英间隙中,难以富集回收。矿石化学多元素分析结果见表1,锌物相分析结果见表2,矿石粒度组成见表3。

表1 矿石化学多元素分析结果 %

注:Ag含量单位为g/t。

由表1~表3可知,矿石锌品位4.61%,铅品位0.88%,含铁22.56%,伴生银含量较低,仅16.30 g/t,不具有回收利用价值;锌主要以硫化锌的形式存在,占总锌的84.81%;矿石粒度较细,-0.074 mm占40.48%。

2 试验结果与讨论

优先浮选与混合浮选是铅锌矿石的常规选别工艺流程,一般通过添加有效的活化剂或抑制剂改变铅、锌矿物表面可浮性,再添加选择性较强的捕收剂进行铅、锌分离浮选。铅、锌矿浮选药剂的选择是影响选别指标的重要因素。为确定该铅锌矿石适宜的浮选药剂制度和选别工艺流程,进行选矿试验[3]。

表2 锌物相分析结果 %

表3 矿石粒度组成

2.1 探索试验

探索试验的目的是寻求有效回收铅、锌矿物的浮选工艺原则流程和适宜的浮选药剂。根据矿石性质,确定浮选回收的主要矿物是闪锌矿、方铅矿和白铅矿。

浮选工艺流程和药剂制度探索试验发现,铅矿物以极细粒分布在黄铁矿、闪锌矿和石英间隙中,无论采用优先浮选硫化铅,还是采用硫化铅+氧化铅混合浮选流程浮选铅矿物,即使采用捕收能力较强的丁基黄药作捕收剂,铅都难以在精矿中富集[4]。硫化锌矿物可浮性较好,即使采用大量抑制剂、甚至采用NaCN作抑制剂,在不使用捕收剂的情况下都能上浮。因此抑锌浮铅不仅不能回收铅,还会造成锌的大量损失。因此决定放弃回收铅,以浮选锌矿物为主要目标。

选锌探索试验采用2粗2精2扫流程进行浮选,可获得合格锌精矿。但选择常规的锌捕收剂丁基黄药时,锌精矿回收率较低,在尾矿中的损失大;采用Bw作捕收剂时,锌精矿回收率较高,因此最终确定CaO作抑制剂、CuSO4作活化剂、Bw作捕收剂、730 A作起泡剂进行药剂条件试验[5-6]。

2.2 条件试验

2.2.1 磨矿细度试验

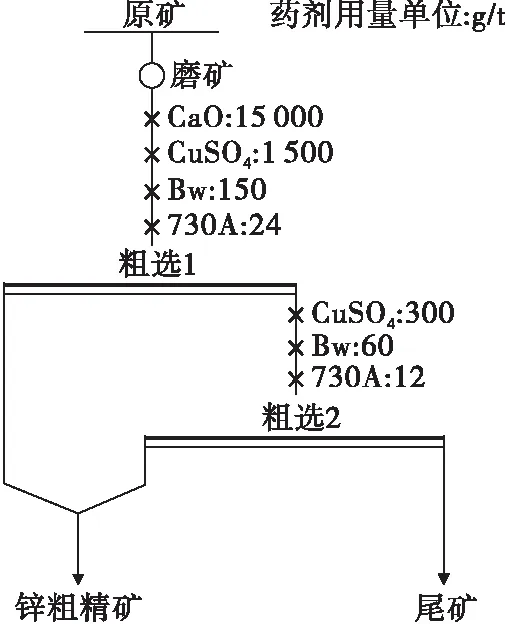

适当的磨矿细度是提高矿物选别指标的关键因素。磨矿细度过粗,目的矿物没有单体解离,金属矿物间互含严重;如果磨矿过细,产生较多的细泥又会干扰目的矿物的可浮性。按按图1流程进行磨矿细度试验,结果见图2。

图1 磨矿细度试验流程

图2 磨矿细度试验结果

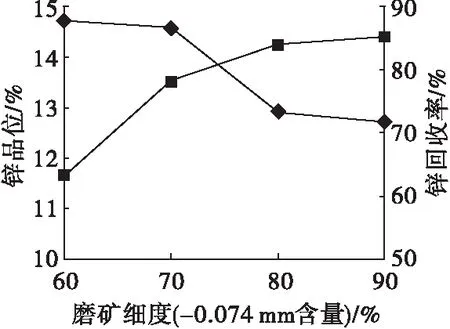

图2表明,随着磨矿细度的增大,锌粗精矿品位稍有下降,回收率呈先快后慢的趋势升高;当磨矿细度达到-0.074 mm 80%时,再增大磨矿细度,锌粗精矿回收率升高幅度很小,锌品位变化也很小。综合考虑磨矿成本和锌粗精矿指标,确定磨矿细度为-0.074 mm 80%。

2.2.2 粗选药剂用量试验

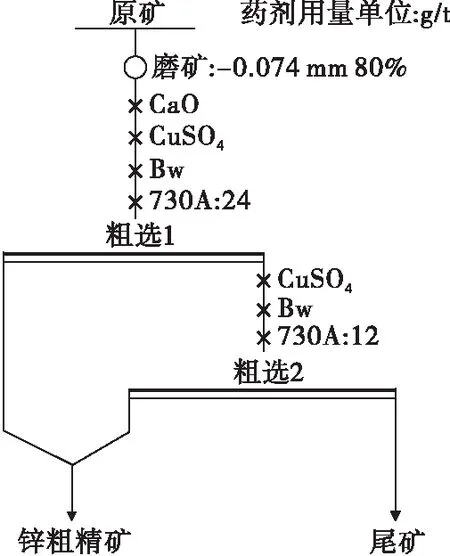

为确定浮选药剂的适宜用量,在磨矿细度-0.074 mm 80%的条件下,进行粗选CaO、CuSO4与Bw用量试验,流程见图3。

图3 粗选药剂用量试验流程

2.2.2.1 粗选CaO用量试验

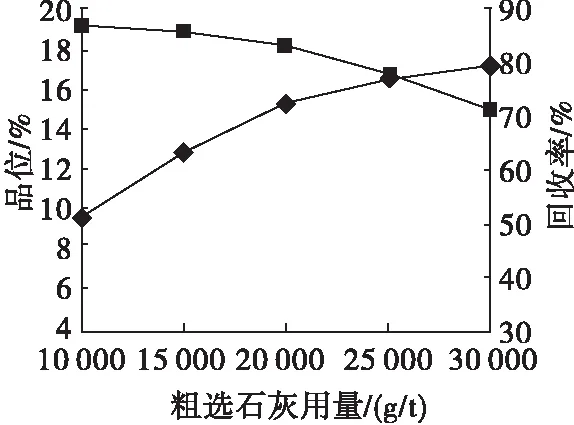

在粗选1和粗选2的CuSO4用量1 500+300 g/t、Bw用量150+60 g/t的条件下,进行粗选CaO用量试验,结果见图4。

图4 粗选1的CaO用量试验结果

图4表明,随着CaO用量的增加,黄铁矿受到抑制,锌粗精矿品位逐渐升高,回收率则呈不断下降趋势。当CaO用量超过20 kg/t时,回收率下降幅度增大,因此粗选CaO用量选择20 kg/t。

2.2.2.2 粗选CuSO4用量试验

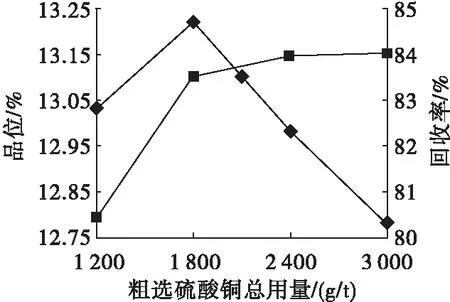

在粗选1 CaO用量20 kg/t、粗选1和粗选2的Bw用量150+60 g/t的条件下,按粗选1、粗选2用量比5∶1进行粗选CuSO4用量试验,结果见图5。

图5 粗选CuSO4用量试验结果

图5表明,随着CuSO4用量的增加,锌粗精矿品位先升后降,回收率呈先快后慢的上升趋势。当硫酸铜用量为1 800 g/t时,锌粗精矿品位最高,回收率也达到较高水平,因此粗选1和粗选2硫酸铜用量选择1 500+300 g/t为宜。

2.2.2.3 粗选Bw用量试验

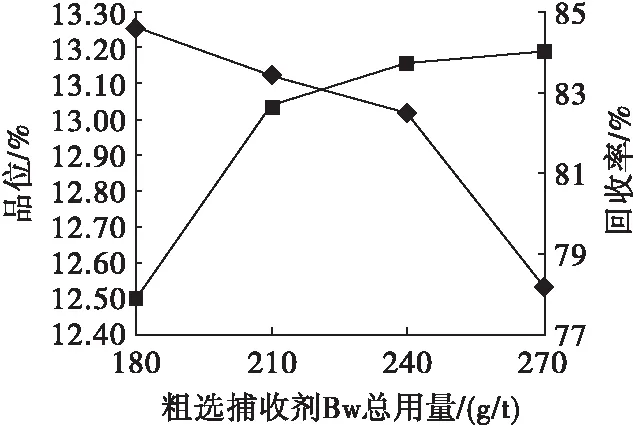

在粗选CaO用量20 kg/t、CuSO4用量1 500+300 g/t的条件下,按粗选1、粗选2用量比2∶1进行粗选Bw用量试验,结果见图6。

图6 捕收剂Bw粗选用量试验结果

图6表明,随着粗选Bw总用量的增加,锌粗精矿品位呈先慢后快的趋势下降,回收率呈先快后慢的趋势上升。当Bw总用量超过240 g/t时,锌粗精矿回收率升高幅度变缓,品位下降幅度增加,因此确定粗选1和粗选2的Bw用量为160+80 g/t。

2.2.3 精选药剂用量试验

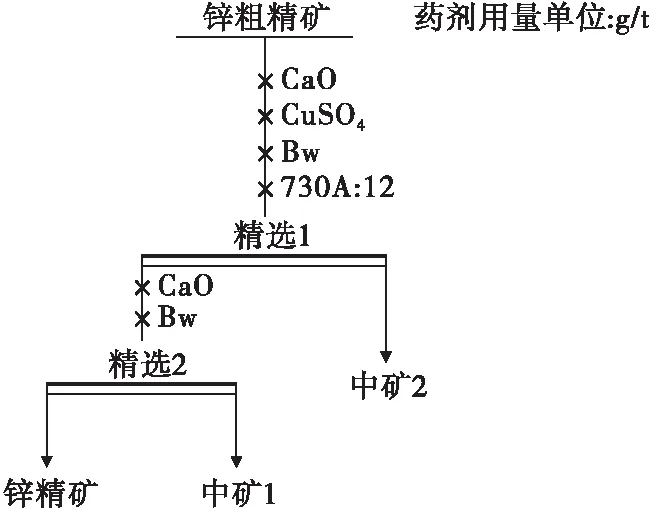

以锌粗精矿为给矿,进行锌精选药剂用量试验,流程见图7。

图7 精选药剂用量试验流程

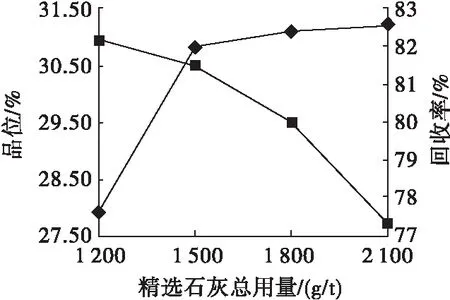

2.2.3.1 精选CaO用量试验

在精选1的 CuSO4用量450 g/t、精选1和精选2的Bw用量30+15 g/t的条件下,按精选1、精选2用量比2∶1进行精选CaO用量试验,结果见图8。

图8 精选CaO用量试验结果

图8表明,随着CaO用量的增加,锌精矿品位先上升后趋于平缓,回收率不断下降,因此选择精选CaO总用量为1 500 g/t,即精选1、精选2的CaO用量为1 000+500 g/t。

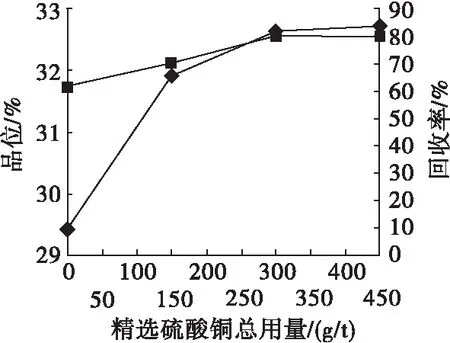

2.2.3.2 精选CuSO4用量试验

在精选CaO用量1 000+500 g/t、Bw用量30+15 g/t的条件下,进行精选CuSO4用量试验,结果见图9。

图9表明,随着CuSO4用量的增加,锌精矿品位与回收率均呈先快后慢的上升趋势。当CuSO4用量超过300 g/t时,锌精矿品位、回收率变化幅度均很小,因此确定CuSO4用量为300 g/t。

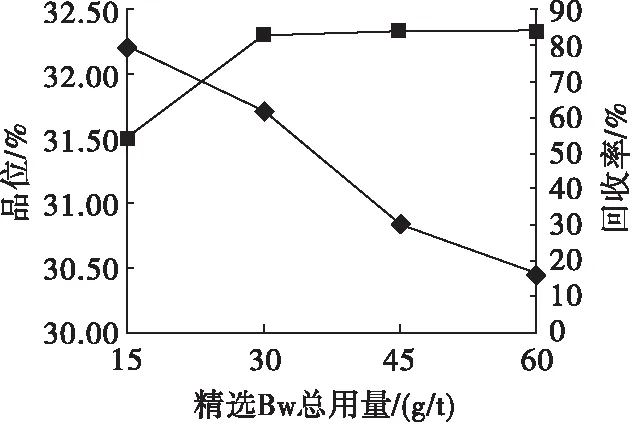

2.2.3.3 精选Bw用量试验

在精选CaO用量1 000+500 g/t、CuSO4用量300 g/t的条件下,按精选1、精选2用量比2∶1进行精选Bw用量试验,结果见图10。

图9 精选1的CuSO4用量试验结果

图10 精选Bw用量试验结果

图10表明,随着Bw用量的增加,锌精矿品位逐渐下降,回收率先上升后趋于平缓,拐点出现在Bw总用量30 g/t时,因此选择精选1、精选2的Bw用量为20+10 g/t。

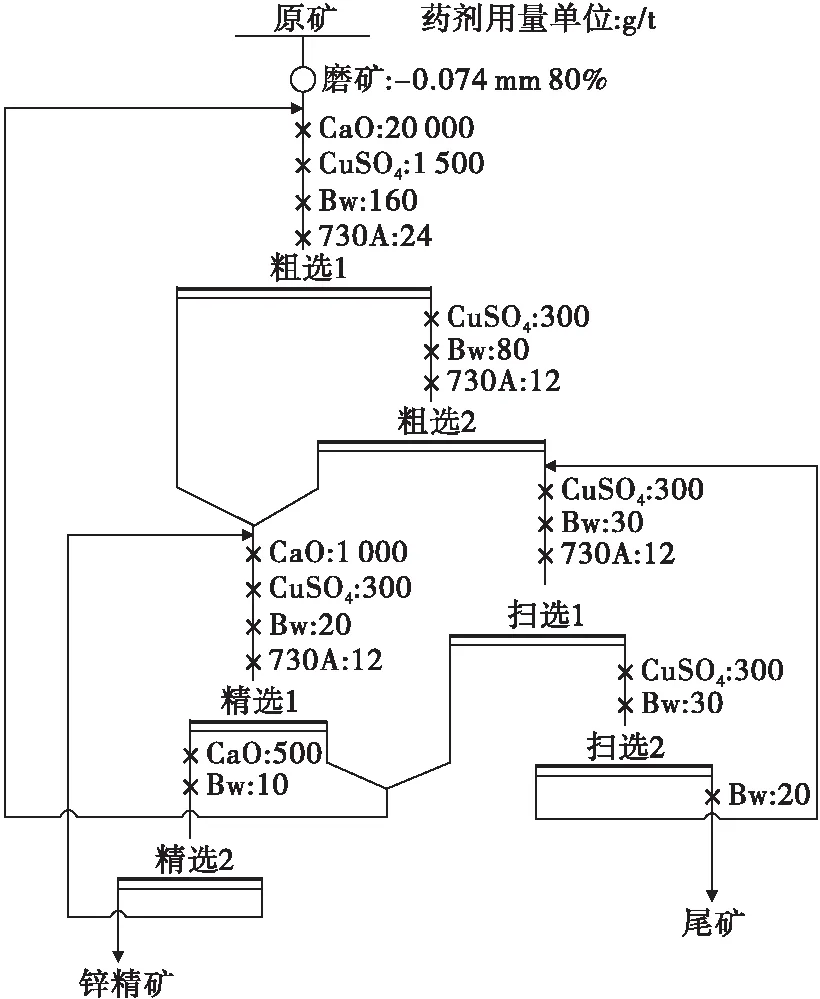

2.3 闭路试验

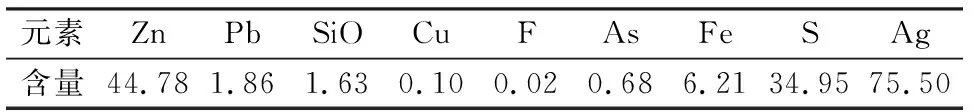

在探索试验和条件试验的基础上,进行2粗2精2扫流程闭路浮选试验,流程见图11,结果见表4,锌精矿化学多元素分析结果见表5。

表4 闭路浮选试验结果 %

表5 锌精矿化学多元素分析结果%

注:Ag的含量单位为g/t。

从表4、表5可知,2粗2精2扫闭路流程浮选可获得产率8.47%、锌品位44.78%、回收率83.31%的锌精矿,品质达到合格产品的质量要求。

3 结 语

(1)云南某细粒粉状铅锌矿粒度较细,-0.074 mm占40.48%,铅、锌品位分别为0.88%、4.61%,分别主要赋存于闪锌矿和方铅矿、白铅矿中。由于铅矿物主要以极细粒分布在黄铁矿、闪锌矿和石英间隙中,难以在精矿中富集,因此决定不回收铅,仅对锌进行浮选回收。

图11 闭路浮选试验流程

(2)选择CaO为抑制剂、CuSO4为活化剂、Bw为捕收剂、730 A为起泡剂,在磨矿细度-0.074 mm 80%,2粗2精2扫流程闭路浮选可获得产率8.47%、锌品位44.78%、回收率83.31%的合格锌精矿,可为该铅锌矿资源的高效开发利用提供技术依据。