伊朗某金矿选矿厂工艺流程改造实践

王庆民 谢园明 熊 立

(1.江西省地矿资源勘查开发中心;2.江西地矿资源勘查开发有限公司)

伊朗某金矿是江西地矿局资源公司积极响应国家“一带一路”倡议在伊朗投资建设的一个新矿山,于2017年9月完成建设并正式投产。该金矿属少硫化物破碎不等粒石英岩型含铅金氧化矿石,原采用磨矿—跳汰机+摇床重选—浮选原则流程进行生产。由于该工艺在生产调试过程中出现诸多问题,导致选矿生产指标不理想。为使矿山尽快达标达产,在试验研究和国内同行研究成果[1-6]的基础上,对生产工艺进行技术改造和优化,以提高选矿厂设备运转率,改善经济技术指标。

1 矿石性质

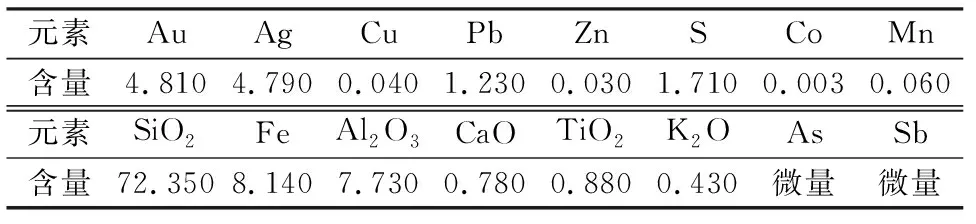

伊朗某金矿石主要金属矿物为铅矾、方铅矿、褐铁矿,其次黄铁矿、闪锌矿、黄铜矿、铜蓝等;非属矿物主要为石英,其次为明矾石等;贵金属矿物主要为银金矿,其次自然金。矿石化学多元素分析结果见表1。

表1 矿石化学多元素分析结果 %

注:Au、Ag的含量单位为g/t。

由表1可知,矿石中有回收价值的金属元素为金,有害元素As、Sb品位较低。其中铅含量1.31%,达到综合回收标准。铅矿物主要以铅矾和铅铁矾等氧化矿物的形式存在,难以选别,因此暂不考虑回收铅。金矿物嵌布粒度粗细不均,主要以细粒金(0.01~0.037 mm)嵌布为主,占79.66%;其次是微粒金(-0.01 mm)占20.34%,其中以0.005~0.01 mm粒级为主,占18.16%,0.002 5~0.005 mm和0.001~0.002 5 mm粒级分别占1.98%、0.20%。

2 原流程与存在问题

2.1 原工艺流程

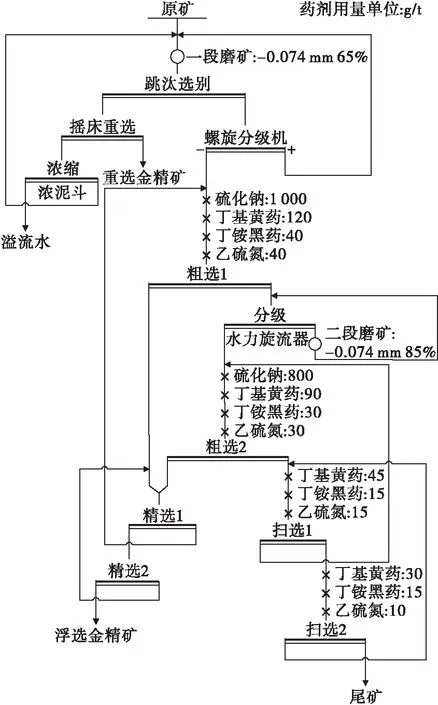

原矿破碎后进入球磨机进行一段磨矿,排矿进入锯齿波跳汰机选别。跳汰粗精矿自流进入摇床进行精选,得到重选精矿和摇床尾矿;摇床尾矿经砂泵给入脱泥斗内进行脱水,溢流水进入回水池循环再利用。跳汰尾矿则进入螺旋分级机分级,返砂与脱泥斗底流一起返回一段磨矿再磨,分级机溢流(-0.074 mm 65%)进入浮选作业,经粗选1选别获得粗精矿1和粗尾矿1。粗精矿1给入精选作业进行精选,粗尾矿1经砂泵给入水力旋流器分级,沉砂进入二段磨矿,溢流(-0.074 mm 85%)进行1粗2精2扫浮选作业,最终获得浮选金精矿。原选矿工艺流程见图1。

2.2 存在问题

(1)实际生产情况表明,锯齿波跳汰机对细粒矿物分选效果不佳、用水量大、难以保证浮选作业浓度、筛网2 mm的筛孔易被片状矿粒和钢球碎片堵塞。随着生产的进行,跳汰粗精矿产率越来越小,金回收率越来越低。在调试初期,跳汰机+摇床重选流程在原矿金品位4.66 g/t的条件下,可获得产率0.29%、金品位172.18 g/t、回收率10.16%的重选金精矿;生产3个月后,重选作业在原矿金品位4.39 g/t的条件下,只能获得产率0.07%、金品位321.47 g/t、回收率5.13%的重选金精矿。

图1 原选矿工艺流程

(2)摇床尾矿主要为-2 mm粒级的跳汰粗精矿,粒度较粗,砂泵易损件消耗过快,经常堵塞矿浆输送管道,设备运转率较低。

(3)浓泥斗脱水效果不理想。一是底流浓度偏低、排矿不稳定、排矿口易堵,造成一段磨矿给矿量、磨矿浓度、分级溢流浓度和细度波动大,且分级溢流浓度和细度不稳定,影响后续浮选作业选别效果;二是溢流跑浑严重,金属流失多,回水沉淀池和高位回水池沉积泥较多,难以清理。

(4)粗选1作业设置1台调浆搅拌槽对入浮矿浆进行搅拌混合,但搅拌时间不足,硫化钠与矿浆作用时间短,难以使氧化矿充分活化,致使硫化钠用量大,金回收指标不理想。

(5)原浮选粗精矿1金品位较高,为87.75 g/t,作业产率2.18%,作业回收率39.28%,达到金精矿合格产品的要求,无需再进行精选即可作为金精矿。生产流程中粗精矿1进入精选作业不符合“能收早收”的选别原则。

(6)受浮选金精矿压滤机选型限制,金精矿产率平均3.84%。考虑到流程处理能力和浮选金精矿品位与回收率,在保证金精矿销售经济品位的前提下,确定最佳的浮选金精矿产率更利于金的回收。

3 改造优化试验

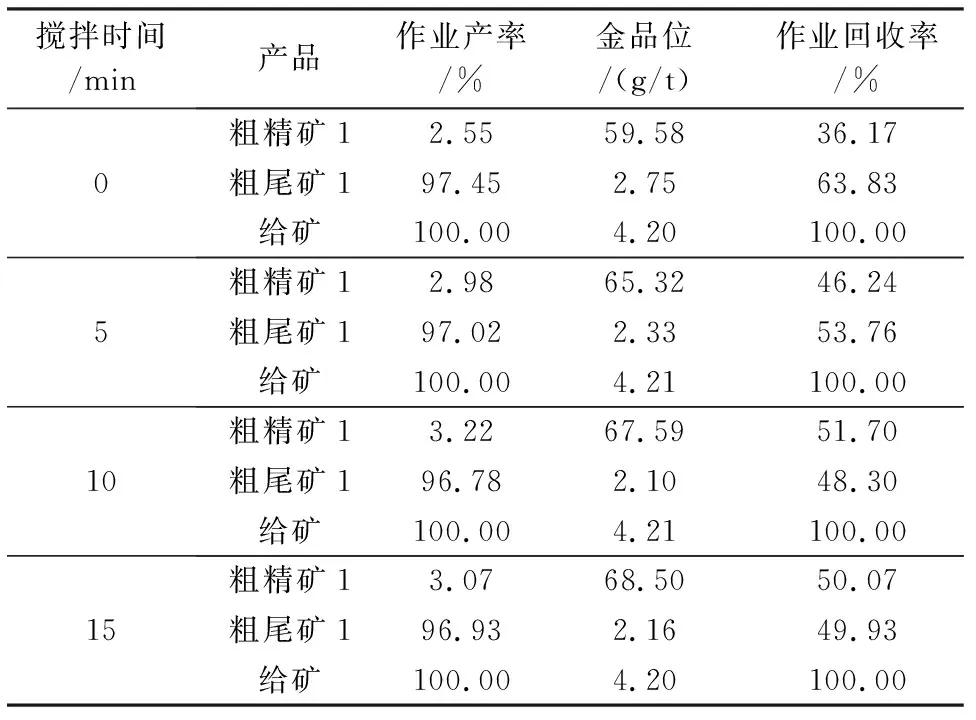

3.1 粗选1调浆搅拌时间试验

为确定适宜粗选1作业搅拌槽调浆作业搅拌时间,在现场取样进行搅拌试验。试验样品为生产现场螺旋分级机溢流,试验采用1次浮选流程,参考生产现状,活化剂硫化钠用量1 000 g/t,丁基黄药+丁铵黑药+乙硫氮用量(120+40+40)g/t(对原矿),刮泡频率15次/min,试验结果见表2。

表2 粗选1搅拌时间试验结果

由表2可知,随着搅拌时间的延长,粗精矿1金品位逐渐提高、作业回收率先显著上升后微幅下降。综合考虑,确定粗选1搅拌槽调浆作业搅拌时间为10 min。

3.2 粗精矿1产率试验

固定搅拌槽调浆作业搅拌时间10 min,硫化钠用量1 000 g/t、丁基黄药+丁铵黑药+乙硫氮用量(120+40+40)g/t(对原矿),对现场螺旋分级机溢流进行1次浮选流程,考查粗精矿1产率对回收金的影响,试验结果见表3。

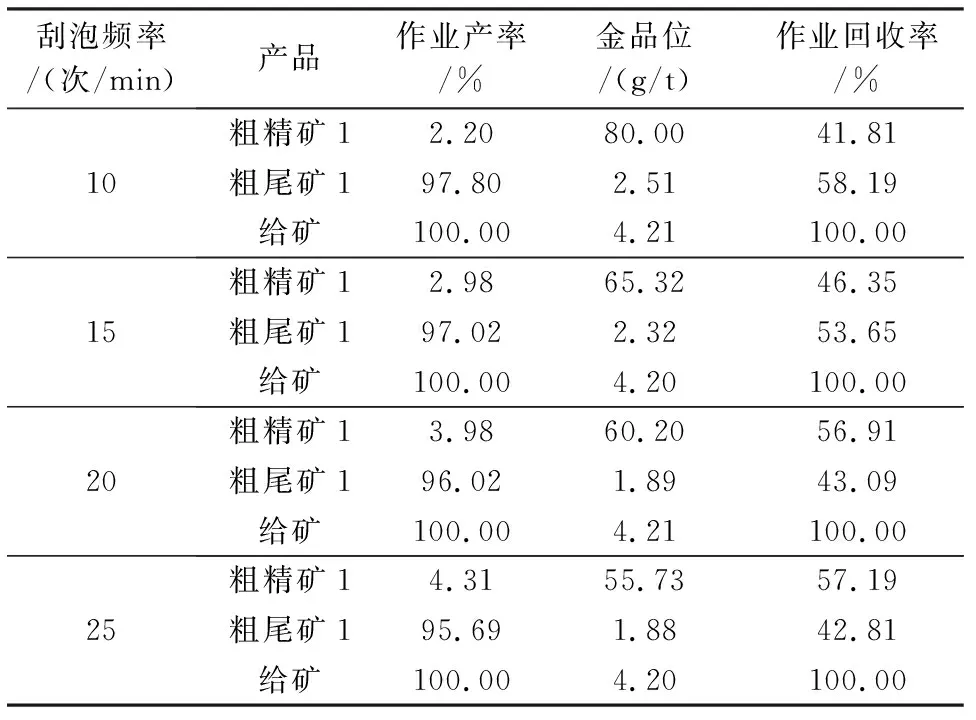

表3 粗精矿1产率试验结果

由表3可知,随着粗精矿1作业产率的不断增加,粗精矿1金品位逐渐降低、作业回收率逐渐提高。综合考虑金品位和回收率,确定粗精矿1作业产率为3.98%,较原粗选1精矿作业产率2.18%显著提高。

4 改造措施

根据选矿工艺流程中存在的问题和优化试验结果,进行工艺流程改造优化。

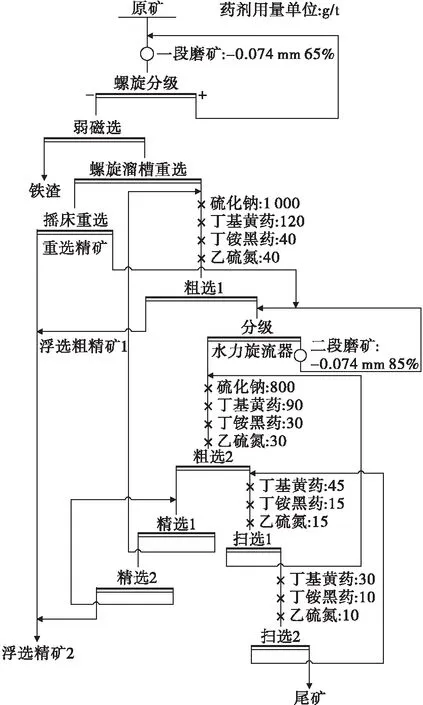

(1)跳汰机+摇床重选流程改为螺旋溜槽+摇床重选流程,一段磨矿与螺旋分级机形成闭路磨矿—分级流程,增加弱磁选除铁。细度-0.074 mm 65%的螺旋分级机溢流经弱磁选机除铁后给入螺旋溜槽进行分选,螺旋溜槽粗精矿进入摇床重选,得到重选金精矿;螺旋溜槽尾矿进入粗选1浮选,摇床重选尾矿与粗选1尾矿合并进入二段磨矿。

(2)在粗选1前增加1台φ2 000 mm搅拌槽,保证硫化钠与矿浆作用时间充足。

(3)粗精矿1与精选金精矿自流至精矿搅拌槽混匀作为浮选金精矿。

(4)在保证精矿合理的销售经济金品位的前提下,适当提高粗选1精矿产率,以提高金回收率。同时增加1台精矿压滤机,缓解精矿脱水压力。

改造后的选矿工艺流程见图2。

图2 改造后的选矿工艺流程

5 改造效果

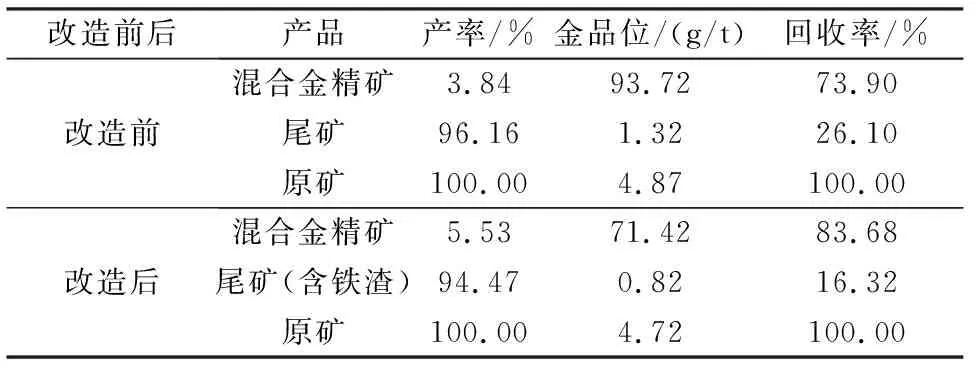

改造前后重选流程和全流程生产指标分别见表4、表5。

表4 改造前后重选流程生产指标

表5 改造前后全流程生产技术指标

由表4、表5可知,选矿工艺流程改造后,在保证重选金精矿和混合金精矿产品质量的前提下,重选金精矿回收率提高了19.79个百分点,混合金精矿回收提高了9.78个百分点。金价按265元/g计,折价系数按89.5%计,改造后可新增销售收入1 004.14万元/a,生产成本减少23.85万元/a,每年可新增利润1 027.99万元,经济效益良好。

6 结 论

(1)伊朗某金矿选矿厂通过将跳汰机+摇床重选流程改为螺旋溜槽+摇床重选流程、一段磨矿与螺旋分级机形成闭路磨矿—分级流程、增加弱磁选除铁,延长粗选1搅拌槽调浆作业搅拌时间至10 min,粗选1精矿作业产率提高到3.98%且不进入精选作业、直接与精选金精矿混合作为浮选金精矿,对原选矿工艺流程进行改造。改造后,可获得金品位71.42 g/t、回收率83.62%混合金精矿,相比原混合金精矿金总回收率提高了9.78百分点,其中重选金精矿回收率相比改造前提高了19.79个百分点。

(2)摇床尾矿不进入浓泥斗,通过水力旋流器分级后进二段磨矿,保证了分级溢流浓度和细度,为浮选作业创造了有利条件,也避免了浓泥斗溢流跑浑导致金属流失、回水池沉积泥过多的问题。

(3)浮选粗选1精矿不进入浮选精选,符合金“能收早收”的原则。对金品位0.82 g/t的尾矿进行氰化浸出试验,最终浸渣金品位为0.30 g/t、金浸出率可达63.41%,因此下一步可以考虑再回收尾矿中的金。

(4)摇床尾矿最大粒度从2mm降低至0.2mm,有利于延长摇床尾矿砂泵易损件使用寿命,也解决了该矿浆输送管道堵塞的问题,选矿厂设备运转率得到明显提高。