盘式磁选机在某铁尾矿再选中的应用

钱 坤 周 咏

(河北钢铁集团司家营研山铁矿有限公司)

某“鞍山式”沉积变质铁矿床,矿石类型主要为赤铁石英岩和磁铁石英岩两大类,浅部为赤铁矿石,深部为磁铁矿石。该选矿厂目前运转2个氧化矿生产系列和1个原生矿生产系列,其中氧化矿系列工艺流程为“阶段磨矿—粗细分级—重选—强磁选—阴离子反浮选”,原生矿系列工艺流程为“阶段磨矿—单一磁选”流程。选矿厂年处理铁矿石1 400万t,产生铁品位8.5%的尾矿1 050万t。受工艺和设备影响,生产过程中磁性铁和赤褐铁跑尾情况较为严重[1]。因此结合选矿厂现有设备的可利旧情况,通过利用盘式磁选机回收尾矿中的铁进行技术改造,取得了良好的经济效果。

1 盘式磁选机

盘式磁选机由给料槽、永磁盘、卸料装置、精矿收集槽、动力传动装置等组成。矿料进入盘式磁选机后均匀分配到给料槽,与永磁盘充分接触,磁性物受磁力作用被吸附到磁盘表面,由卸料装置从磁盘表面抓取物料并收集到精矿收集槽中,达到分离回收精矿的目的[2]。

盘式磁选机具有如下优点:

(1)采用磁翻滚和磁缺的结构设计原理,卸料充分,精矿品位和回收率高。

(2)采用强磁场、高梯度、大包角磁系设计,同时增加扫选区长度,消除弱磁性连生体及夹杂的影响,降低尾矿品位;提高磁场深度,有利于矿物在回收过程中的返料。

(3)进料侧两盘中间加装导流板,充分搅动物料,消除磁盘中间的零磁区。

(4)根据入料性质,磁盘转速可在0~10 r/min选取,实现精矿回收率最大化。

2 试样性质

选矿厂氧化矿系列和原生矿系列综合尾矿主要有用矿物为磁铁矿和赤铁矿,脉石矿物主要为石英。取代表性试样进行铁物相分析和粒度分析,结果分别见表1、表2。

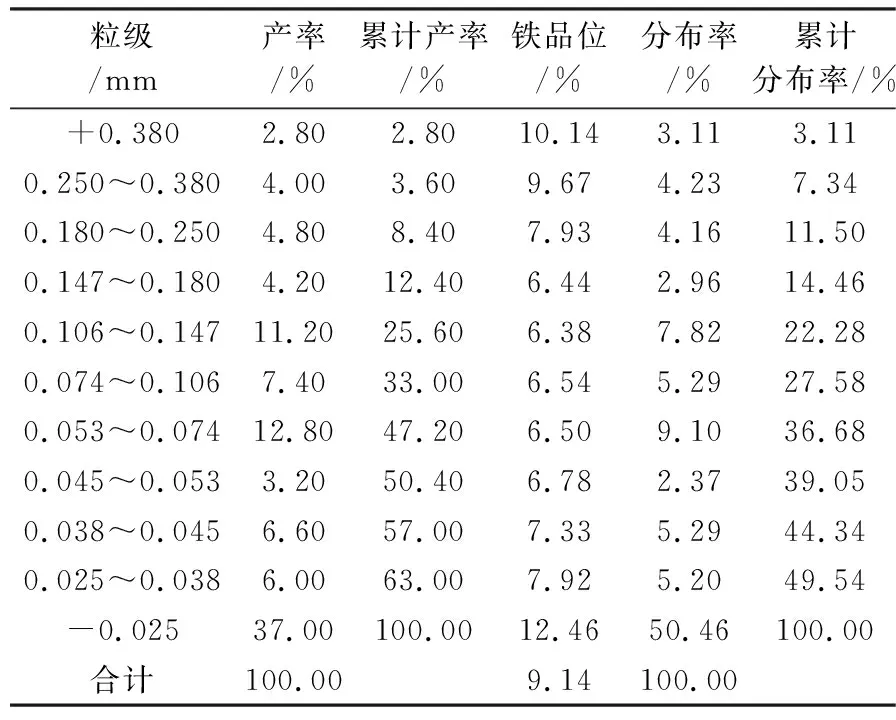

表2 粒度分析结果

从表1、表2可以看出,综合尾矿铁品位9.14%,磁性铁分布率20.13%,赤褐铁分布率55.91%,磁性铁和赤褐铁是重点回收对象;尾矿-0.025 mm粒级铁品位12.46%,分布率50.46%,铁富集较为明显。

3 改造实践

3.1 确定工艺流程

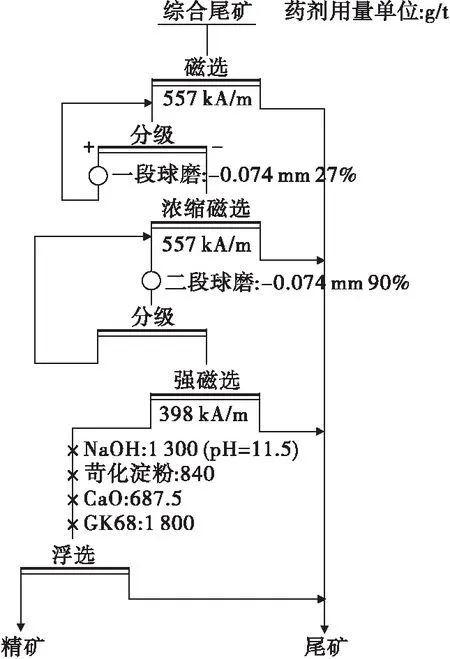

为有效回收尾矿中的铁矿物,既要解决铁矿物连生体的解离问题,又要强化对微细粒铁矿物的回收。可采取细磨实现有用矿物和脉石的充分解离,再通过强磁选控制连生体跑尾;阴离子反浮选也是微细粒铁矿物提铁降杂的首选工艺。根据尾矿性质及探索试验结果,综合考虑选矿厂设备的可利旧情况,决定利用盘式磁选机回收尾矿中的磁性矿物,再利用磨矿—强磁选—阴离子反浮选流程进一步回收铁[3-5]。综合尾矿回收工艺流程见图1。

图1 综合尾矿再选铁工艺流程

3.2 盘式磁选机工艺参数调整

选矿厂增设4台ZX15-6盘式磁选机回收综合尾矿中的有用铁矿物,投入使用后对工艺参数进行调整和跟踪,以达到最佳的回收效果。调试期间综合尾矿铁品位9.17%,盘式磁选机作业转盘转速调试结果见表3。

从表3可知,盘式磁选机转速从5 r/min提高到8 r/min,精矿铁回收率逐渐降低。根据现场盘式磁选机运转状态发现,转速为5 r/min时,精矿收集槽内矿物聚集,长时间运转容易造成堵塞,影响生产连续进行。综合考虑设备运转状态和精矿铁回收率,确定盘式磁选机转盘转速为6~7 r/min。

表3 转盘转速对盘式磁选机回收效果的影响 %

3.3 改造效果

改造后,综合尾矿经盘式磁选机回收后,再经两段磨矿分级—强磁选—1粗1精3扫反浮选流程选别,可得到铁品位69.0%以上、回收率0.5%的精矿,技术指标良好。综合尾矿铁品位可有效降低0.4~0.5个百分点,年增加69.0%以上铁品位的铁精粉5万t。

4 结 论

某选矿厂综合尾矿铁品位9.14%,铁主要以磁性铁和赤褐铁的形式存在,多富集于-0.025 mm粒级。采用盘式磁选机(转盘转速6~7 r/min)—磨矿—强磁选—1粗1精3扫反浮选对综合尾矿进行再选铁,可获得铁品位69.0%以上、回收率0.5%的铁精矿,并降低最终尾矿铁品位,经济效益显著。该尾矿再选可有效减少因工艺和设备不完善造成的金属流失,对国内同类型矿山具有一定的借鉴价值。