斌郎煤矿高浓度气体及突水灾害治理实践

李光荣 唐 锋 李 洪

(1.达竹煤电(集团)有限责任公司斌郎煤矿;2.山东科技大学泰安校区)

1 工程概况

2 灾害气体及突水治理

2.1 治理思路

根据川东石油集团公司在本井田内的天然气钻井资料,结合本区域含硫化氢天然气藏的分布及地质地层等资料,分析认为0 m水平石门涌出的硫化氢和瓦斯气体是通过裂隙来源于气藏丰富的雷口坡岩层组的高含量硫化氢天然气。因此,无法通过临时抽放措施减少硫化氢及瓦斯涌出量,必须采取通风、引排、吸收、分解等综合措施降低巷道中的硫化氢浓度,保证人员安全,从而实施帷幕注浆工程封堵涌水和伴随的硫化氢、瓦斯气体[1]。

2.2 气体治理措施

针对斌郎煤矿灾害气体涌出的具体情况,提出了综合治理方案,主要包括压抽结合排除瓦斯和硫化氢;引导隔离排水,减少硫化氢释放;吸收和分解空气中残留硫化氢;氧化还原处理流水,净化水中硫化氢。

2.2.1 瓦斯和硫化氢压抽结合排除

抽出式通风是解决掘进面硫化氢灾害最有效的手段,考虑到0 m石门同时存在瓦斯灾害,确定采用长抽长压相结合的通风方案。

经测定,突水孔的瓦斯涌出量为1.71 m3/min,稀释到安全浓度需要风量为324 m3/min,因此,0 m石门局部通风量确定为400 m3/min。由于随着突水治理的开展,突水及瓦斯的流量会逐渐减少,需风量也会降低,为便于增减风量,安装2台压入式风机,每台风量为200 m3/min。另外,突水点硫化氢涌出量为0.014 m3/min,稀释到安全浓度需要的风量为3 192 m3/min,斌郎煤矿0 m水平总回风量达到5 200 m3/min,可以满足稀释硫化氢气体的要求。因此,采用抽出式局部风机把高浓度硫化氢抽到0 m 水平总回风巷进行稀释,抽出式风机风量为400 m3/min。

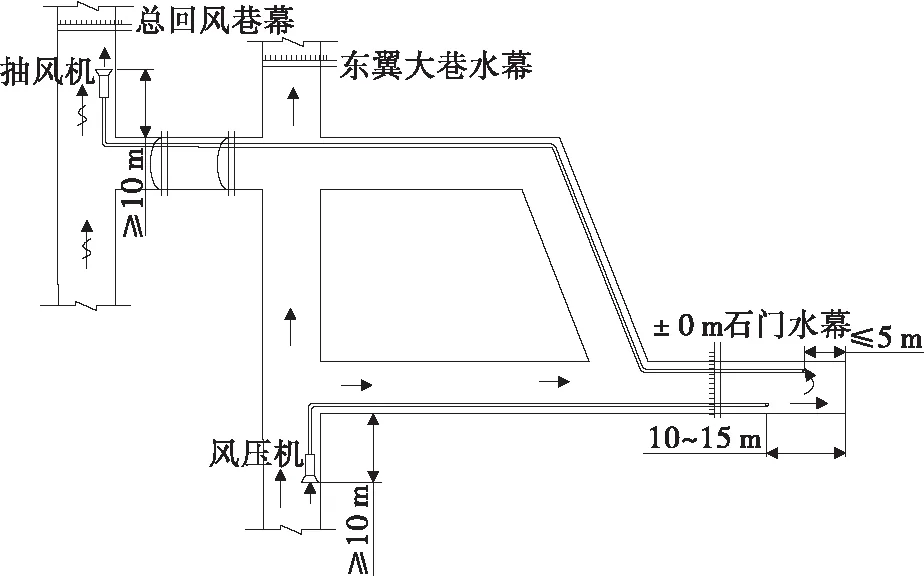

当硫化氢浓度超过10×10-6时,抽出式和压入式风机同时开启,为了保证巷道中有200 m3/min的风量,压入式风机只开启一台;当硫化氢浓度小于10×10-6,不开启抽出式风机,只开压入式风机,但如果瓦斯浓度高于1%时,压入式风机开启2台,瓦斯浓度小于1%时,压入式风机开启1台。压抽结合的风机安设布置见图1。

图1 局部风机及水幕设置位置示意

2.2.2 硫化氢吸收

采用碳酸钠溶液(苏打水)喷雾的方法吸收空气中残留的硫化氢气体[2]。根据实验,碳酸钠溶液浓度取3%~5%,不仅对硫化氢吸收效果好且副反应小。使用自动配比箱按比例配制3%~5%的苏打液,清水泵加压喷雾。设置3道喷雾水幕,第一道设在掘进巷道0 m水平石门中,第二道设置在抽出式风机排风口所处的总回风巷中,第三道设置在东翼大巷中。水幕设置位置见图1。

2.2.3 涌水的排出及净化

2.2.3.1 涌水的引导排放

对涌水或渗水点设导水管,将水集中导入水沟;并在水沟盖板下铺设风筒布进行密封处理,盖板密封后在其上铺一层2 cm厚的石灰,如密封效果好,也可不铺石灰。

2.2.3.2 排水的净化

采取硫酸亚铁结合双氧水对排放水中溶解的硫化氢净化处理[3]。

取60 kg硫酸亚铁加入药箱后加水至500 L,搅拌溶解,配制成12%硫酸亚铁溶液;取60 L双氧水加入药箱并加水至500 L,配制成12%双氧水溶液。

将配制好的硫酸亚铁和双氧水溶液以8 L/min流量均匀分散地加入到水沟中,加药点位于石门涌水处,加入过程中不进行搅拌,使其随水流动混合。

2.3 帷幕注浆堵水

由于涌水与灾害气体有相伴性,堵水不仅能控制水害,亦能控制灾害气体。为此提出帷幕注浆堵水方案,并以80 m为一探水注浆循环段距划分为若干段,一个循环结束后恢复掘进60 m,保留20 m的超前距。

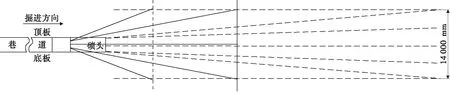

2.3.1 钻孔布置

为了保证巷道轮廓外围加固圈厚5 m,设计3层钻孔,第一层布置在掌子面上,钻孔深80 m,布置11个;第二层布置在两帮上,钻孔深45 m,布置6个;第三层也布置在两帮上,钻层深25 m,布置6个。另外,每循环施工一个60 m检测孔[4-5]。钻孔布置见图2。

图2 钻孔布置剖面

2.3.2 失控钻孔的处理

要恢复掘进必须处理好失控钻孔,由于前期安装的闸阀锈蚀无法使用,现场在失控钻孔周边再施工一个钻孔进行注浆试验。试验孔在38 m深度出水并伴有硫化氢气体涌出,通过压水试验可以看出,该孔与失控钻孔的连通性较为通畅。开始采用水泥单液浆进行注浆,但跑浆现象较为严重,失控钻孔成为主要的浆液运移通道,在共注入35 t水泥后,添加锯末、海带、海绵等软骨料构建裂隙通道的骨架,并改注水泥-水玻璃双浆液,再注入60 t水泥,控制住跑浆,并且失控钻孔出水也得到了控制。最后该孔向前施工至80 m深度未再见水,掘进头硫化氢气体浓度也随之降至6×10-6以下,掘进头恢复正常的压入通风方式,为下一步全断面帷幕注浆堵水创造安全施工的环境。

2.3.3 帷幕注浆

钻孔孔口直径为127 mm,终孔直径为70 mm,孔口管埋设长度为14 m,注浆压力为8 MPa。采用间隔施工的原则[5],布置在掌子面上的第一层钻孔向四周呈放射状钻进,终孔位置为孔深80 m。钻孔采用两级孔径、一路套管的结构,套管试压合格后方可继续钻进,采用下延式注浆方式,注浆后继续钻进,如此反复直至设计位置,遇水旋转防喷装置,阻止灾害气体逸出,连接注浆管注浆堵水。第二、第三层钻孔在两帮开辟钻场,钻孔终孔位置分别为前方25和45 m距离。

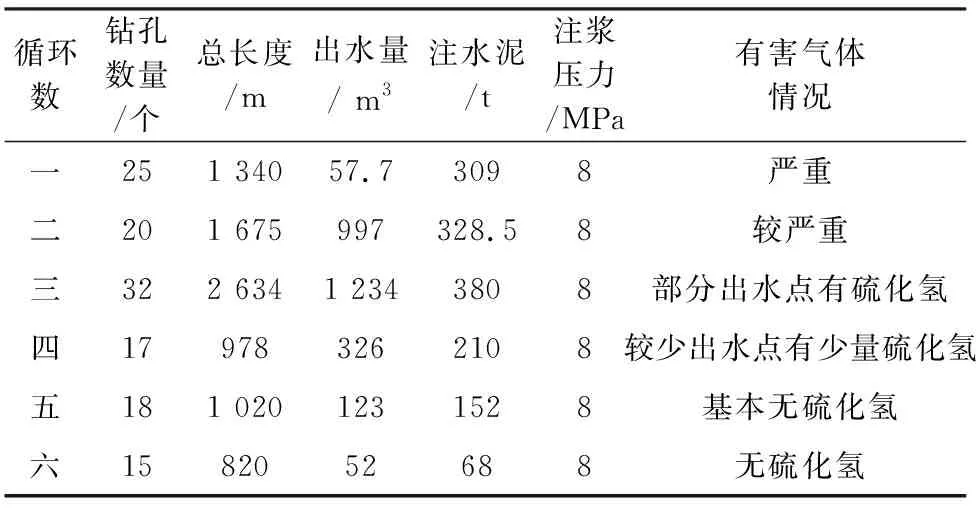

整个帷幕注浆堵水工程共实施6个循环,掘进360 m。工程量见表1。

表1 帷幕注浆堵水工程量

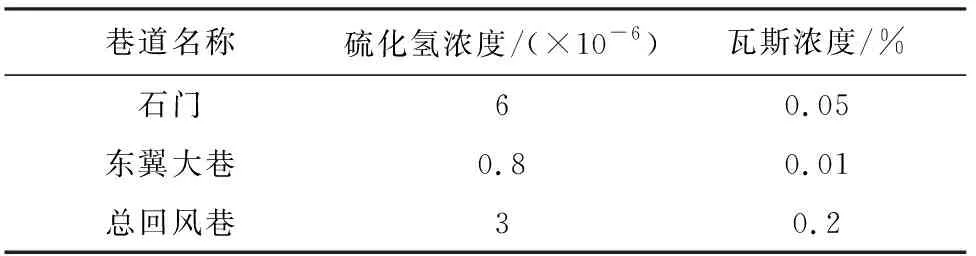

2.4 钻探防喷治理

由于涌水伴随硫化氢及瓦斯气体逸出,为了防止钻探时遇水喷出灾害气体,发生喷孔事故,开发加工了一种新型水气害探测防喷封孔装置(图3)。该装置由旋转手柄、弹性胶圈及压紧垫圈组成。工作时通过旋转手柄向压紧垫圈施加外力并传递给弹性胶圈,从而使耐压胶圈和钻杆完全密闭。在施工过程中突然发生喷孔现象时,不用退出钻杆,通过旋转手柄可轻松关闭封孔器,从而实现高压水和气体封堵。

图3 φ127 mm防喷封孔装置结构示意

3 治理效果

项目实施后,巷道顺利穿过了中山背斜富藏有硫化氢和瓦斯的雷口坡组灰岩段和须家河组砂岩段含水层,保证了0 m生产水平的开拓延伸按期完成。

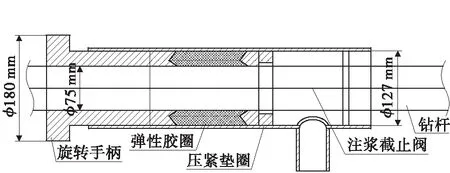

全断面帷幕注浆共进行了6个循环,注浆380 m,掘进360 m,循环帷幕注浆过程中,使用自主开发的孔口防喷封孔装置,虽多次钻探遇水,但未发生一例硫化氢喷出及巷道超限事故,施工结束并经壁后注浆,巷道四壁没有明显渗水点,也没有硫化氢气味。治理结束后对巷道中硫化氢和瓦斯进行检测,结果见表2。

表2 硫化氢和瓦斯检测结果

4 结 论

(1)针对斌郎煤矿0 m水平石门巷道突水并伴随硫化氢和瓦斯喷出的特点,结合该区域的水文地质、含水构造以及硫化氢和瓦斯气藏条件,提出了“堵水治灾,水除气消、根除隐患、保证安全”的治理方针。

(2)采用引导隔离排水、水源硫化氢净化处理、长抽长压联合加强通风以及3%~5%碳酸钠水溶液水幕净化吸收等措施,解决了失控钻孔处理期间硫化氢灾害问题。

(3)开发研制的孔口防喷封孔装置有效防止了水、气顺钻杆涌出而造成硫化氢泄漏灾害。

(4)巷道实施了6个全断面帷幕注浆循环,顺利通过含有硫化氢、瓦斯等气体的强含水层,巷道中无明显的渗水点,亦未出现灾害气体大量涌出的现象。