松软直接顶冒顶机理分析及安全技术措施

孙 赫 王萌萌

(1.煤科集团沈阳研究院有限公司;2.山东能源淄矿集团唐口煤业公司)

色连矿地处内蒙古鄂尔多斯高头窑矿区东南部,井田从南到北跨度为15.7 km,东西跨度为5~7.4 km,面积为89.51 km2,设计生产能力为5 Mt/a。区内为黄土低矮丘陵地貌,沟谷较发育,植被稀少,为半荒漠地区。断裂、褶皱不发育,经勘查也未见岩浆侵入,地质条件简单。8101工作面走向长1 780 m,倾斜长280 m,可采储量为216.3万t。主釆2-2上煤层,厚2.2~5.19 m,平均为4 m,煤层倾角为1°~3°,埋深约170 m,其中基岩160 m左右,表土层厚8~9 m。8101工作面顶板岩石的力学强度低,以软弱岩石为主,稳固性较差。现场实践表明,受采煤扰动、支架支撑力和上覆岩层的压力作用,松软顶板几乎全部压碎,很容易在工作面发生局部冒落及掉块现象,严重威胁井下生产人员安全,同时也严重影响工作面高产高效和机械化的发展。因此,针对8101工作面松软直接顶情况,系统研究顶板冒落机理、冒落特征等,并提出相应的安全技术措施,为松软破碎顶板综采工作面顶板控制管理提供技术经验。

1 松软破碎顶板冒落机理

按照力学因素将工作面顶板冒落划分为3种:推垮型、漏冒型和压垮型。色连矿8101工作面直接顶软弱破碎,经现场实测分析,在工作面中发生的冒顶事故主要是由于顶板破碎产生的漏冒,即漏冒型冒顶[1-3]。

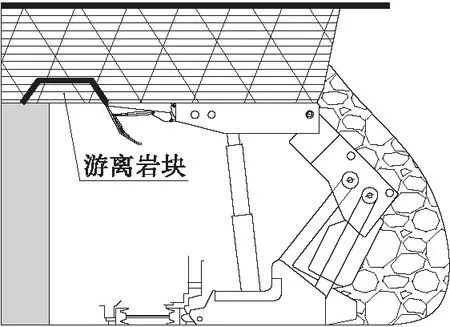

8101工作面回采巷道顶板冒落是由于多种原因相互作用的结果,其中岩层的结构最为关键。煤层直接顶板在原生、构造与采动多重因素作用下,存在“人字劈”、“升斗劈”以及其他各种形态块体。在端面距较大时,这种块体容易冒落造成人员伤亡。靠煤壁附近局部冒顶机理示意见图1。

图1 靠煤壁附近局部冒顶机理示意

由于采场两端安装的设备多,端面大,则需要控顶的范围加大。端头应力集中,顶板更为破碎,而且随工作面的推进,移动端头支架会对上层顶板造成扰动,移架过程中,由于顶板没有及时支护,会造成严重的冒顶事故。

2 松软破碎顶板冒落特征

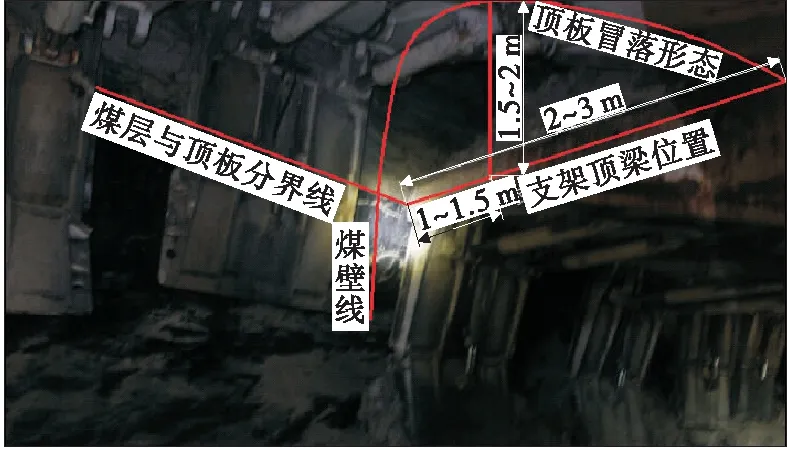

松软破碎顶板是导致色连矿8101工作面产生冒顶的根本原因,冒顶部位集中发生在机尾与煤壁附近区域。工作面机尾发生局部冒顶的区域主要在157#~163#支架处,现场观测机尾冒顶形状呈现锥型,冒顶长度在7架间,长约10 m,宽2~3 m,高0~2 m,最大高度出现在距离煤壁1~1.5 m,距离回风顺槽5~7 m区域,冒落的碎块抬升了机尾,对生产影响较大。见图2。

图2 机尾顶板冒落及支架支护情况

工作面中部测得的冒顶状况较机尾附近要轻,冒顶高度最大约0.5 m,最长约10 m。冒落的顶板垮落到工作面煤壁前方,部分区域冒顶,煤壁片帮产生大块的煤(图3),砸落到刮板输送机上,部分煤块硬度大,在运输工程中可能会卡到机头输送机和刮板机连接区域,造成停止生产。

图3 煤壁片帮的大块煤块和岩块

3 松软顶板对工作面不利影响

根据色连矿顶板情况及现场生产实际情况,总结松软顶板对工作面的不利影响如下[4-7]:

(1)工作面机尾大面积冒顶情况严重,影响机尾支架支护,容易出现支架不支撑顶板,或者支架后方支撑顶板,前方不支撑导致支架后倾或者前倾。

(2)松软顶板直接冒落到工作面,顶板岩石堆积到刮板输送机或机尾上,机尾抬高,推移机尾难度加大。现场生产期间统计机尾推移时间平均为半小时,远远大于推移机头时间。

(3)工作面靠近煤壁附近局部冒顶,推进方向漏空,煤壁不支撑,产生大块煤块或岩块,影响刮板输送机装煤,有时煤块或岩块太大,刮板输送机无法转移到胶带机上,导致停机,影响工作面正常生产。

(4)松软顶板冒落后,推移支架过程中,顶板破碎岩块从支架缝隙中漏下,工作面粉尘量加大,影响工人的健康安全。

(5)漏空的破碎顶板堆积在支架下方的人行道上,导致工人操作和行走困难,有的甚至把支架操作系统压死或压坏,导致支架无法前移,影响工作面的正常生产。

(6)工作面淋水较大,松软顶板遇水泥化,堆积大量泥,影响支架的正常行走和刮板输送机的推移。

4 安全技术措施

4.1 机尾铺顶网开采技术

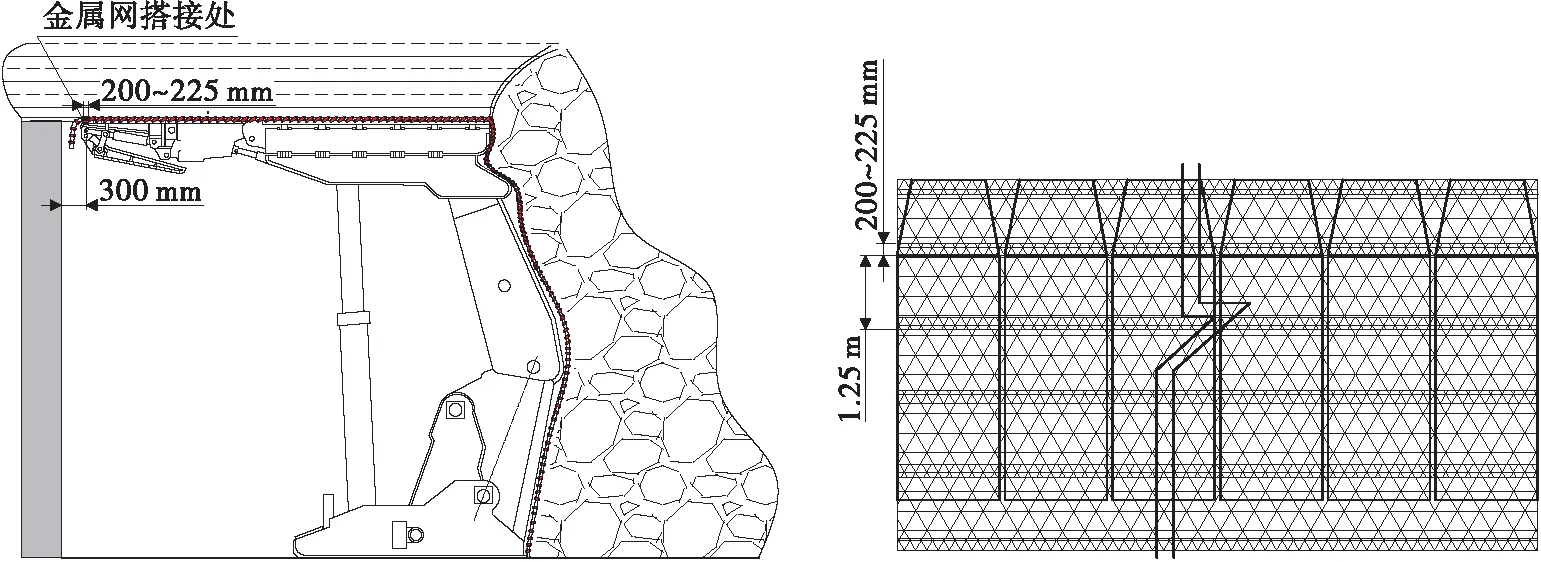

机尾附近顶板脱层漏顶最为严重,对煤层开采期间端头支护影响较大,为了有效控制顶板冒漏,减少顶板事故,在机尾处超前铺设塑料网,沿着工作面倾向单趟铺设双层12#金属菱形网,尺寸为1.25 m×10 m,接头处选用18#铁丝捆扎,搭接处长约220 mm,釆一刀煤,紧跟铺设一次网,使金属网紧贴上覆顶板,以保持顶板完整。铺网示意见图4。

图4 铺网示意

4.2 卧底留顶煤开采技术

现场采用沿顶割煤,釆高4 m,实际测得工作面机尾75 m区域煤厚不到4 m,需采取卧底措施保证正常开采,割底深度为1.5 m,加之此处顶板较松软,极易发生漏顶,从而抬升机尾。

卧底留顶煤开采技术措施主要增加割底板的深度,使得机尾高程低于机头方位而又位于回风巷底板高程之上。在机尾部将割煤机后滚筒下调10 cm以增加割底的深度,保证机尾位于机尾区域高程之下而又位于回风巷道底板高程之上,方便及时排水,与此同时,将前滚筒下调10 cm以减少割顶煤高度,有效防止松软顶板冒落。

4.3 间隔移架

由于机尾及煤壁附近顶板松软破碎,极易发生冒顶,采用间隔移架措施后,顶板悬露面积明显缩小,实现支架迅速前进。根据该矿实际生产地质条件,把紧邻2~6架并入一组,在每组内部,支架间隔交错向前移动,组间支架循序前移。

4.4 带压移架

工作面生产期间松软顶板在支架前方形成大小约(2~5) m×1 m的岩石块体在降柱移架时冒落,升柱后顶梁无法通过调节得到支撑。因此,现场采用带压移架,关闭二级护帮板,使一级护帮板垂直顶梁,降立柱,使顶梁与护帮板有效支撑顶板岩石块体,防止块体冒落,而后移动支架,升立柱的同时将顶梁调节至水平状态,构成对顶板的有效支撑。

4.5 定时清理

定期组织工人在检修班时清除支架人行道上因冒落而产生的破碎岩块与支架底部泥化物,保障生产期间行人及物料进出通畅,使支架推移顺畅。

5 结 语

针对松软破碎顶板特征,提出机尾铺顶网开采、卧底留顶煤开采、间隔移架、带压移架等控制技术措施,生产期间顶板冒落情况改善较大。巷道矿压显现不明显,对巷道运煤和辅助运输没有产生不利影响,完全满足生产需要。