计及损耗的风电机组运行指标基准值研究

顾煜炯,邢 月,马 丽

(1.华北电力大学能源动力与机械工程学院,北京 102206;2.华北电力大学新能源电力系统国家重点实验室,北京 102206)

0 引言

随着国内风电机组装机和并网运行容量的逐年上升,陆上风电成本高于燃煤发电已成为阻碍风电发展的因素之一,因此提高机组运行的有功功率尤为重要。很多研究工作围绕风电机组运行优化展开。如王欣[1]根据机组的运行数据,研究了不同风速段的偏航控制参数的阈值;缪书唯[2]用神经网络技术描述有功功率与参数间的关系,通过聚类实现机组的功率优化。王旭东[3]研究了影响机组有功功率因素中的叶片粗糙度问题,着重研究了不同风速下叶片表面的粗糙度对机组有功功率的影响。上述研究的对象是风电机组的单一部件,未涉及对整个机组耦合特性方面的研究;同时,对机组在全工况下的机组运行参数阈值的动态变化也缺乏研究。

风电机组运行参数繁多,合理选择运行参数是一项重要的工作。刘华新[4]在研究风电机组部件的重要度时,采用历史数据直接输入,未对指标进行筛选。周湶[5]采用相关性选取了能够反映机组运行状态的参量,未能明确提供相关性的理论。李大中[6]、肖运启[7]采用层次分析法选取了和机组运行状态相关的参数,但仅采用经验法选取的研究参数,没有深入分析机组的机理和运行过程。为了建立合理的机组分析参数体系,依据机组设备和机组运行选取的分析指标有待深入研究。目前,风电机组运行参数的调整依据是机组设计手册中的规定值,未能考虑机组环境和运行状态影响而造成的每种情况下运行参数阈值的改变。由以上分析可知,研究各关键参数的运行基准值十分关键。因此,本文提出了一种基于损耗分析的风电机组运行指标和基准值的研究方法。

1 风电机组运行优化模型

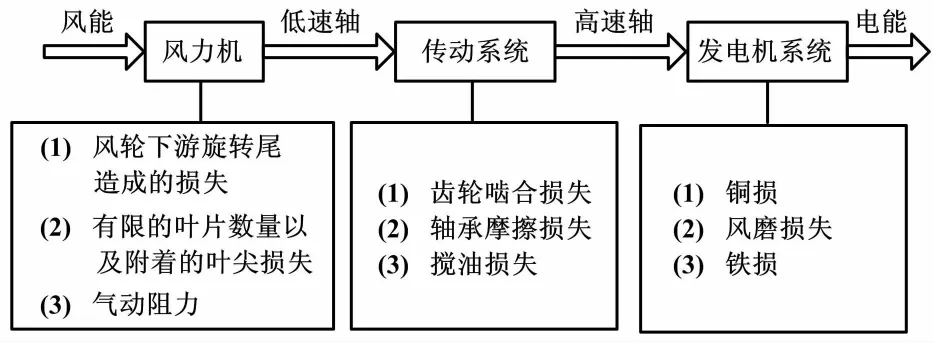

风电机组运行优化模型如图1所示。

图1 风电机组运行优化模型

通过对机组能量流动的损耗分析,确定机组的运行指标和相关参数;针对风电机组运行参数多产生的问题,采用因子分析技术对指标的相关参数降维,采用K-means聚类法确定影响机组效率的特征指标和参数的基准值。合理的指标和基准值有助于通过调整风电机组的运行参数增加机组的发电量;运用因子分析模型,可以减少数据过多造成的信息冗余,提高模型的效率;采用距离聚类中心最近的点所代表的运行参数作为基准值,为调度人员提供准确全面的风电机组运行和维护指导信息。

1.1 风电机组优化指标体系建立

风能被风轮转化成机械能,机械能经由齿轮箱传递到发电机,并经过发电机转化成电能。根据机组运行过程中能量的流动,将风电机组分为风力机、传动系统和发电机系统三部分。在风能转化为电能的过程中,风电机组运行能量损耗如图2所示。

图2 风电机组运行能量损耗图

1.1.1 风力机损耗

风力发电机中,风力机产生损耗的原因为:①风轮下游旋转尾造成的损失;②有限的叶片数量以及附着的叶尖损失;③气动阻力。

风轮产生的功率pWR为:

(1)

(2)

式中:λ为无量纲叶尖速比;Θ为桨距角;ω为风力机旋转角速度;n为风力机旋转速度;R为风力机风轮半径。

分析风轮传递过程中能量转化效率,影响风轮效率的主要因素有风速、叶轮转速和桨距角。因此,选用风速、叶轮转速和桨距角作为影响风力机损耗的关联参数。

1.1.2 传动系统损耗

齿轮箱功率损失[8]主要包括搅油损失、齿轮啮合损失和轴承摩擦损失。

(3)

式中:b为齿宽;h为浸没深度;pin为输入功率;v为转动速度。

齿轮啮合损失pm[9]为:

pm=FNμvs

(4)

式中:FN为齿面法向载荷;μ为摩擦系数;vs为齿轮啮合点的滑动速度。

轴承摩擦损失wb为:

wb=KBωm

(5)

式中:KB为与风轮质量、转轴直径和转速相关的参数;ωm为轴承的角速度。

通过对主传动系统的损耗分析可知,齿轮箱转速和齿轮箱的载荷是影响传递效率的因素。机组在运行过程中承受正常载荷和冲击载荷等,但载荷的实时监测还处于研究阶段[10];同时,齿轮啮合点的滑动速度vs通过一般计算难以获得。

1.1.3 发电机损耗

发电机内部的能量损耗可分为三类。第一类是电流流过绕组时,由于电阻的存在产生的铜损耗。第二类是风摩损耗。风磨损耗由两部分组成:①占比较高的与转速相关的通风损耗;②因占比较低而被忽略的轴承摩擦损耗。第三类是由于交变磁场在铁心中产生的铁损耗。

定子铜耗pCu1为:

(6)

转子铜耗pCu2为:

(7)

杂散损耗ps为:

ps=0.005pN

(8)

定子铁耗pFe为:

pFe=k1pT1vT1+k2PC1vC1

(9)

式中:I1为定子电流有效值;I′2为转子电流有效值;R1为定子相电阻;R2为转子相电阻;pT1、pC1为定子齿、轭的单位铁耗,其大小与磁感应强度和磁场的交变频率相关。

通过对发电机的损耗分析,可以得到发电机转速、定子电流、转子电流、磁感应强度和磁场交变频率是机组效率的影响因素。因此,选用电网电压、电网电流、发电机轴承温度、电网频率、发电机定子绕组温度、发电机转速作为双馈发电机效率的关联参数。

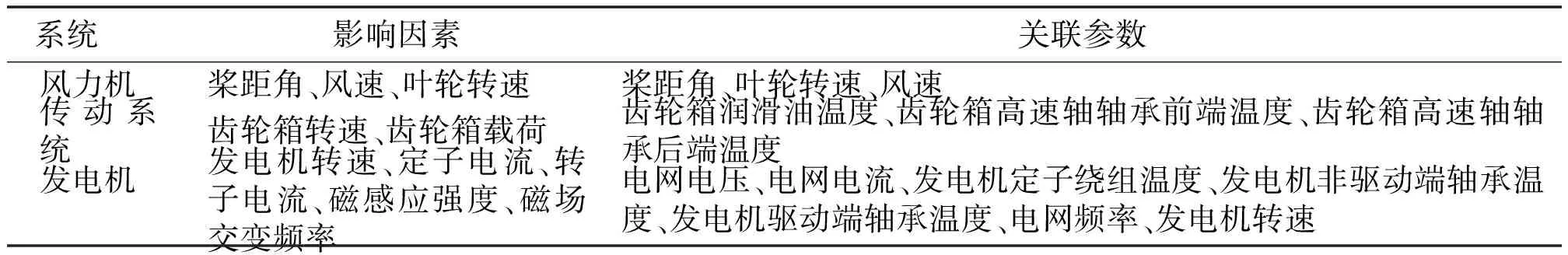

通过对三大系统在机组运行过程中能量损耗的分析,最终得到机组损耗的影响因素和关联参数,如表1所示。

表1 机组损耗的影响因素和关联参数

1.2 风电机组指标基准值

1.2.1 因子分析模型

风电机组运行参数信息高度重叠和相关,使得回归方程的参数估计不准确或者模型不可用。为消除共线性,简单的解决方案是减少运行参数的个数,但这样会导致机组运行信息的丢失。针对这一问题,李丹[11]在研究风电功率预测时,采用因子分析对风电功率序列降维,提取了风电公共因子,降低了运算的复杂度,解决了数据维度较高时难以同时兼顾精度和效率的问题。本研究通过因子分析,分析机组运行参数之间的相关性,找到一些相关的潜在因素来控制这种相关性,减少运行参数的维度。在本研究中,风电机组损耗关联参数不仅多达24维,而且关联参数变量之间有很强的相关性。因此,本研究采用因子分析获取机组的特征指标,既能减少参与建模的运行参数的个数,也不会造成信息的大量丢失。

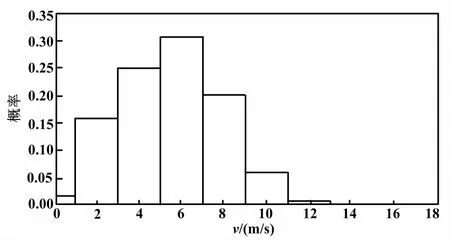

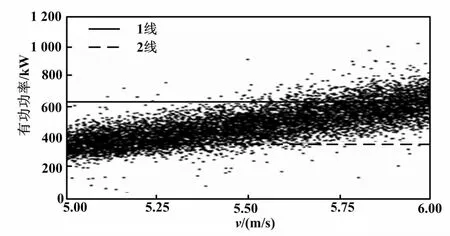

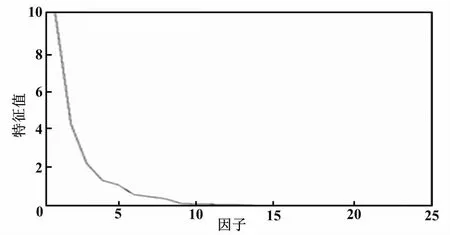

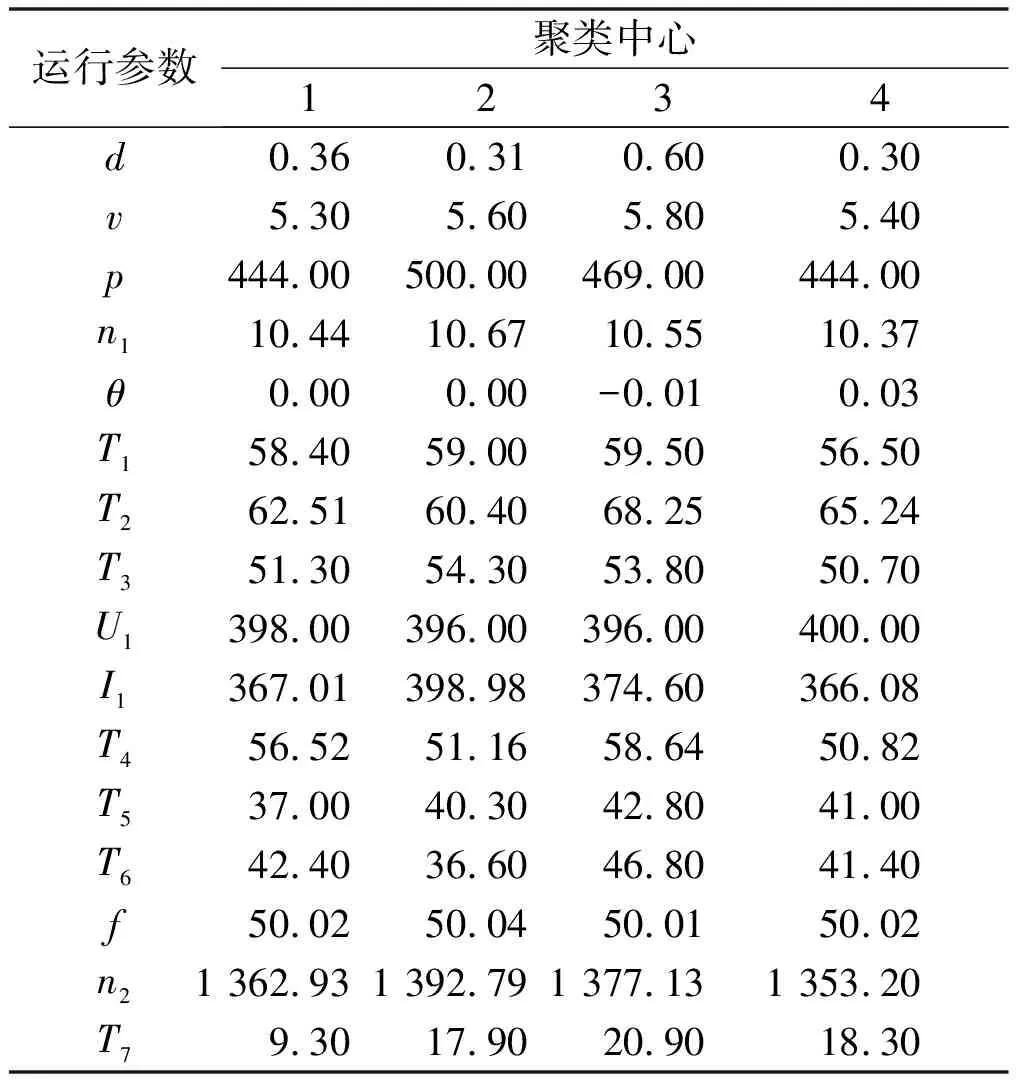

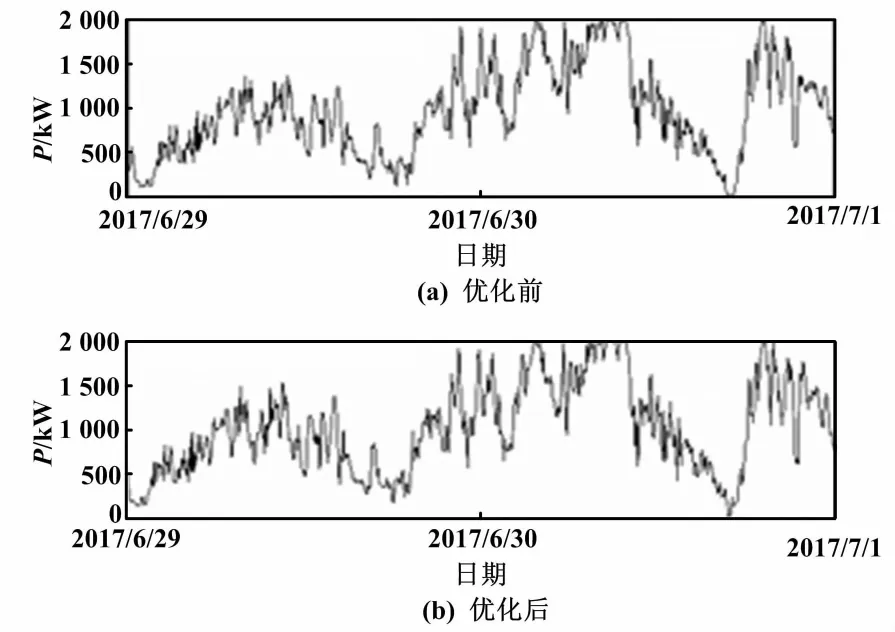

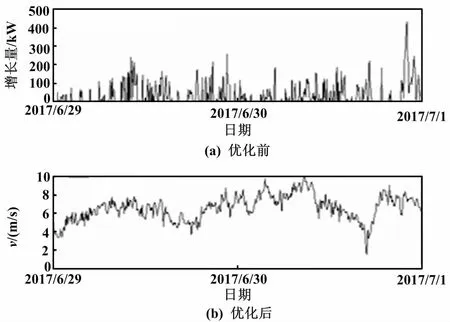

在因子分析法中,运行参数有p个,分别为x1,x2,…,xp,且各变量(或经标准化处理后)的均值为0、标准差为1。将每个原有运行参数用k(k (10) 式中:F1,F2,…,Fk为机组的特征指标;aij(i=1,2,…p;j=1,2,… ,k)为因子载荷,即运行参数i对特征指标j的贡献度;ε称为特殊因子,均值为0。 式(10)是因子分析的数学模型,用矩阵形式表示为: X=AF+ε (11) 式中:A为因子载荷矩阵;F为因子得分(函数)。 将式(12)转换为式(13): X=AF (12) F=BX (13) 利用因子得分系数矩阵B,可得每组运行参数的因子得分F,即实现了将高维的运行参数数组X降成低维的因子得分矩阵F。 1.2.2 聚类分析模型 随着机组运行年份的增长,运行参数的基准值也随着机组的老化而发生改变。在运行过程中,动态调整机组运行参数的基准值,能够提高机组的效率、减少因偏离设计阈值而造成的错误警告,为机组的运行和维护提供数据支持。考虑到运行参数的强耦合性,从历史数据获取机组的基准值能较好地解决这一问题。因此,选择K-means聚类算法获取机组的基准值。K-means聚类算法的最终目标就是根据输入参数k,把特征指标分成k个簇。每个簇内都有一个中心点,即最能代表这簇数据的点。 在风力发电机组运行过程中,风速的不确定性是影响风机有功功率的主要环境因素。因此,根据风速的大小,将风电机组运行状况划分为不同工况。聚类每个时间点的因子得分,获取聚类中心。根据聚类的结果,选择每个聚类对应有功功率最大的聚类中心点作为关联参数的基准值。 为了验证该方法的有效性,以某风电场2 MW并网风电机组为研究对象,每5 min采集一次数据。选取2017年4月到10月的61 618组历史数据,并进行分析。2 MW双馈风电机组信息为:额定功率为2 000 kW,额定风速为9.2 m/s,切入风速为3 m/s,切出风速为20 m/s。 影响机组有功功率大小的决定因素是风速。选取从4月到9月的52 898个风速数据,根据频率划分机组的工况,4月到9月风速-概率曲线如图3所示。 图3 风速-概率曲线 由图3可知,风速在5~7 m/s时的频率为0.31,高于其他风速区间,其中在5~6 m/s的占51%。因此选取风速在5~6 m/s时的机组历史数据作分析。 机组优化前,有功功率在同一风速下最大值和最小值相差较大,风速在5~6 m/s的实际有功功率分布如图4所示。图4中:1线为机组在风速为5 m/s时标准功率曲线对应的值363 kW、2线为机组在6 m/s时标准功率曲线对应的值637 kW。分布图呈现带状分布,这是由于风速的不断变化和机组的自动调整引起的。为了能精确、有效地提高机组的有功功率,有必要构建机组的基准值。 图4 实际有功功率分布图 对机组5~6 m/s的历史有效数据进行抽样充分性衡量指标和Bartlett检验。检验结果表明,运行参数间有较强的相关性,优化参数指标体系的24个参数指标有较强的共性,适合因子分析。特征因子碎石特征图如图5所示。由图5可知,特征值均在第6个主成分之后逐渐趋于平缓,表明前6个因子所代表的24个运行参数线性组合可全面解释机组在5~6 m/s的风速下的运行状态。因此,选择前6个因子作为运行参数的公共因子。 图5 特征因子碎石特征图 采用K-means平均算法,经计算将全部公共因子聚为4类时,平方误差准则函数最小,得到4个公共因子的聚类中心,如表2所示。 表2 公共因子的聚类中心 聚类中心对应的运行参数即为机组在5~6 m/s风速下运行参数的基准值,5~6 m/s时机组部分运行参数的基准值如表3所示。聚类中心是从历史数据中选出的数据,聚类中心对应的运行参数是机组在当前状态下较优值。采用聚类中心作为基准基,不仅考虑到机组所处的运行状态,也能优化机组的有用功率,最终提高机组的发电量。 表3 机组部分运行参数的基准值 表3中:d为距离距离,m;v为风速,m/s;p为有功功率,kW;n1为叶轮转速,rad/s;θ为桨距角1,(°);T1为齿轮箱高速轴承前端温度,℃;T2为齿轮箱高速轴承后端温度,℃;T3为齿轮箱油温,℃;U1为电网电压1,V;I1为电网电流1,A;T4为发电机定子1绕组温度,℃;T5为发电机非驱动端轴承温度,℃;T6为发电机驱动端轴承温度,℃;f为电网频率,Hz;n2为发电机转速,rad/s;T7为环境温度,℃。 运用上述模型获得机组在全风速下的运行参数基准值后,选取两天的机组运行数据进行优化。机组优化前后的有功功率如图6所示,优化前后机组的有功功率趋势相近。优化后机组有功功率的增量如图7所示,机组的有功功率在不同时刻增加幅度不同。对比优化前后机组总的发电量,机组优化后发电量增长了3.4%。 图6 机组优化前后的有功功率曲线 图7 优化后机组有功功率增量曲线 为满足风电机组优化运行和提高有功高功率的需要,通过风电机组运行过程中损耗因素的分析,建立了双馈风电机组运行优化指标体系。通过因子聚类分析模型,得到了机组在不同风速下的运行参数基准值,为机组的运行优化提供了方向。优化后机组的发电量,相对于未优化机组的发电量提高了3.4%。实际在线监测数据的应用分析表明:该优化模型提高了机组的发电量,易于操作和执行,并可及时调整机组的运行状态。2 实例分析

2.1 选取研究的风速区间

2.2 机组运行优化前有功功率的分布

2.3 因子分析

2.4 聚类分析

2.5 运行参数的基准值

2.6 机组运行优化前后对比

3 结束语

——标准衔接中常见问题及分析