油滴天目釉的研制

王小芳

(泉州工艺美术职业学院,德化 62500)

1 前言

所谓油滴釉,是指在釉面上散布着许多银灰色金属光泽的小圆点,大小不一,小的只有针尖大小,大的直径达数毫米,形似油滴;由于烧成时铁的氧化物在该处富集,冷却时这些局部形成过饱和状态,并以赤铁矿和磁铁矿的形式从中析出晶体,从而形成“油滴”斑,所以油滴釉属于结晶釉[1]。油滴釉注水后富于各种变化,如注满茶水,则结晶闪现出金黄色,十分耀眼,充满神奇魅力,如注入清水,则银白色结晶愈加明亮,如夜空中繁星闪烁,令人目不暇接;因而深受人们的喜爱。至今,油滴釉不仅在我国很多地区仍有烧造,而且在美国、日本以及中国台湾等地也有人研究与制造。

本试验采用普通陶瓷矿物原料,以氧化气氛在电炉中成功烧成釉面平滑光润、油滴大而均匀的油滴天目釉。

2 试验

2.1 坯料

坯料以德化产区广泛使用的陶瓷坯料为主。其坯体含铁量较低,白度较高。

2.2 釉料的制备工艺

用天平准确称取原料,按料 ∶球∶水=1 ∶1.5 ∶0.75的比例,装入球磨罐在球磨机中湿法快速研磨20min,将釉浆倒入釉桶里,用玻璃棒沿着一个方向搅拌赶走气泡后静置10min即可使用。

2.3 施釉

采取浸釉法施釉,釉浆比重控制在1.27~1.35之间,釉层厚度为 0.5~2.0mm。

2.4 烧成

采用氧化气氛在井式窑中烧成,最高烧成温度为 1300℃。

2.5 实验方案

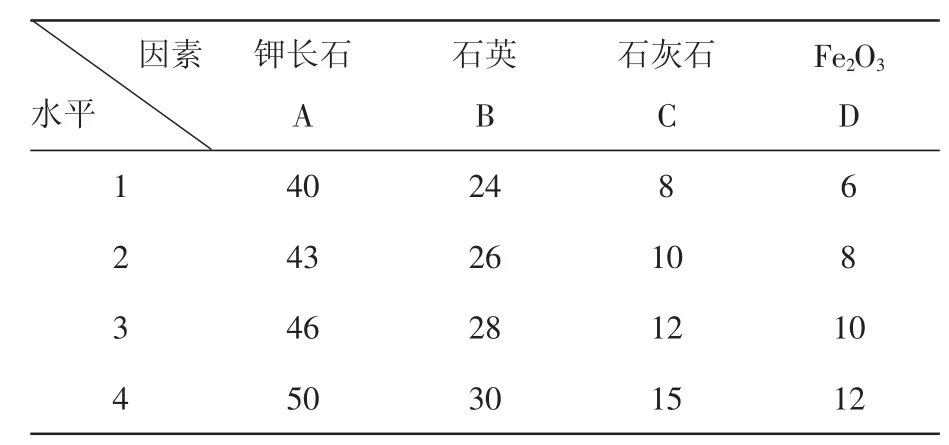

根据相关资料及前期探索性实验,在最佳的配方范围内,挑因素定水平,制定因素水平表。因素水平表如下表1。

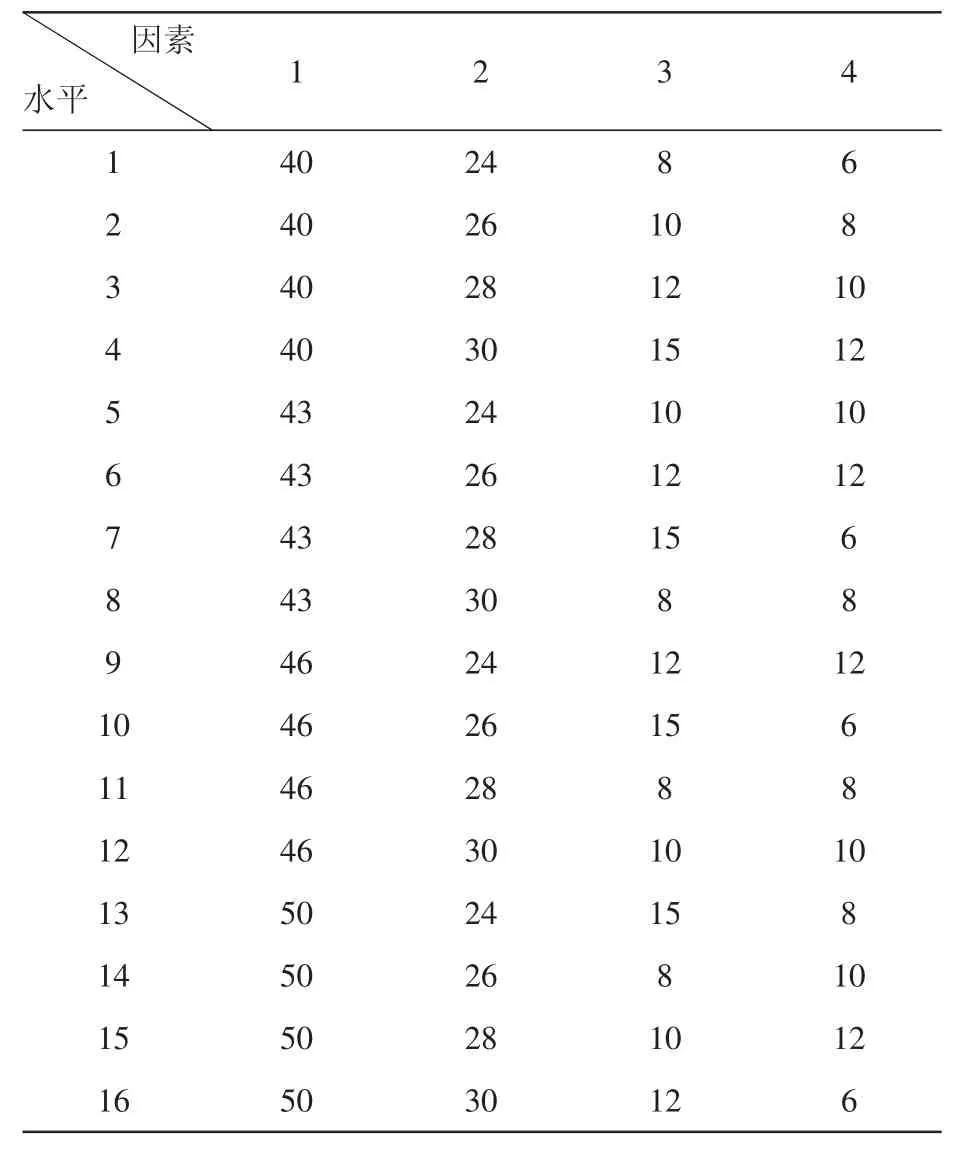

采用正交试验表L16(45)来安排试验,其试验方案表如下表2所示。

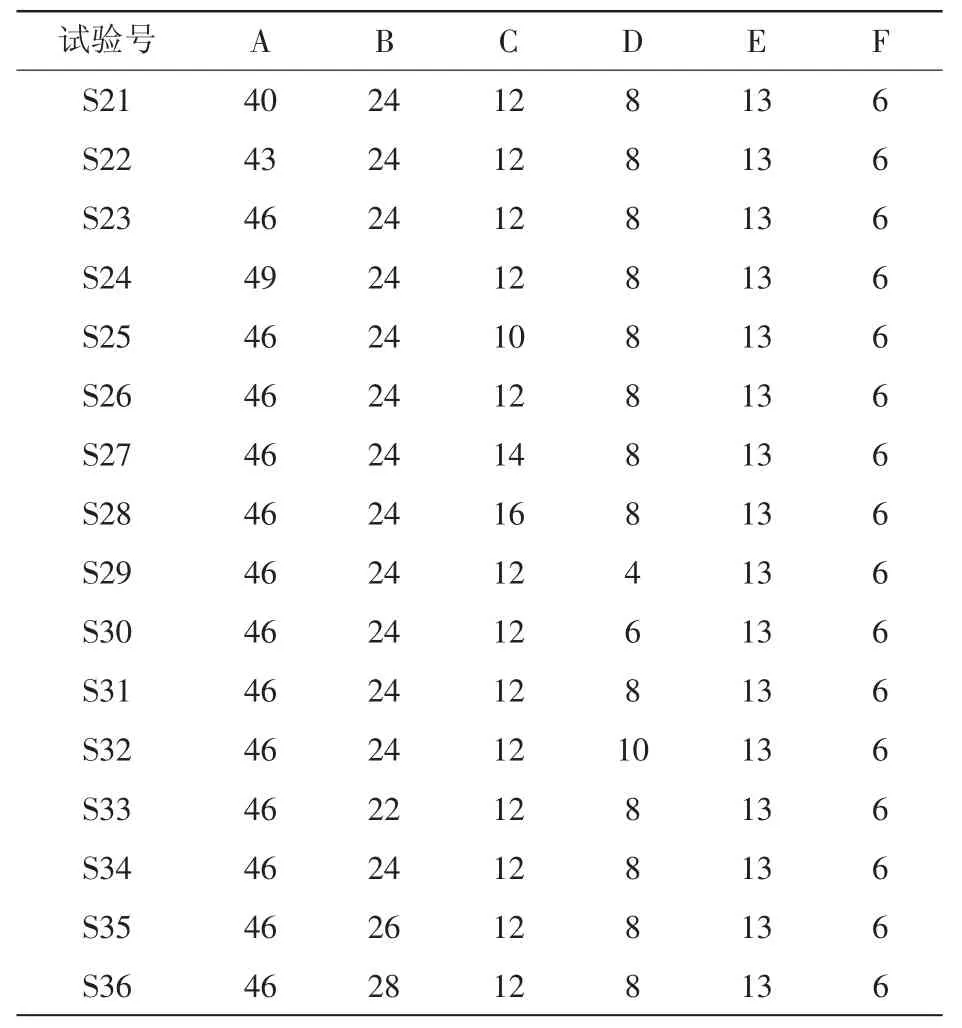

根据以上正交试验方案表的实验及计算分析结果,我们在前面优化实验号的配方基础上采用单因素方法考察钾长石、石英、石灰石、Fe2O3以及烧成制度、釉层厚度等对油滴釉形成的影响,其单因素实验方案表如表3。

表1 因素水平表(wt%)

表2 正交试验方案表(wt%)

表3 单因素实验方案表(wt%)

3 实验结果分析与讨论

3.1 配方组成对油滴釉的影响

3.1.1 长石的影响

长石主要用来引入K2O(Na2O),属于熔剂原料。长石可以降低釉料的烧成温度,降低釉料在高温下的粘度,利于高温下Fe2O3的迁移扩散,使晶体长大速度加快;此外,较低的高温粘度还有利于气体的排放完全以及气泡痕迹的愈合,从而获得光滑平整的釉面。从试验结果中可以得出,当长石用量较少时,釉面不平整光滑,出现许多坑坑洼洼,油滴分布不均匀,大小不一;当长石用量在46个点左右时,釉面较为平整光滑,油滴较为均匀。

3.1.2 石英的影响

石英主要用来引入SiO2,SiO2是玻璃生成体组分,构成釉的网络骨架,提高釉的机械性能。试验中当石英在24个点时,釉面会有凹坑,出现釉泡;当石英在26-28个点时,釉面平整光滑,无釉泡针孔出现。

3.1.3 石灰石的影响

石灰石主要成分是碳酸钙,主要用来引入CaO,CaO在油滴釉中的含量较高,它在低温下助熔作用不明显,这对成核是有利的,高温下其降低粘度的速度很快,这有利于油滴形状、尺寸的调整与釉面光泽度的提高。从试验结果中可以分析出随着石灰石含量的降低,釉面析出金属能力越强,也可能是溶解金属晶体的能力越弱。当石灰石在8个点左右时,光泽度有所提高,并出现全方位的油滴状,随着石灰石用量的增加,油滴数量逐渐减少。

3.1.4 氧化铁的影响

从试验结果中可以看出当含铁量少时,无油滴出现或者含少量油滴;当含铁量多时,油滴布满整个釉面,甚至连成一片。结果表明在釉层厚度相同条件下,釉中的氧化铁要达到饱和时才会分解产生气泡从而形成油滴斑,随着氧化铁含量的增加,釉面就会布满油滴斑,当增加到一定量时,釉面就会析出金属晶体使釉面具有金属感。因此,油滴釉中的氧化铁含量决定油滴的尺寸和数量。实践证明,氧化铁比例在6个点时,光泽度提高许多,开始出现不明显的油滴状;当氧化铁在8个点时,光泽度好,而且出现分布均匀的大量油滴。

3.2 烧成制度对油滴釉形成的影响

烧成制度是油滴釉形成理想与否的关键。根据试验得知,油滴釉的烧成温度在1300℃左右。当烧成温度在1280℃以下时,釉的高温粘度大,由Fe2O3分解出来的气体有些埋藏在釉层内,有些则被排出釉表层,凹坑没有熔平。

高温保温时间对油滴釉的釉面质量和油滴效果也有一定的影响。根据试验得知,在其它条件不变的情况下,无保温的产品釉面光泽较弱,油滴形态各异且分布不均匀,釉层较厚的样品出现大小不一的凹坑;而保温30min的产品其釉面则比较平整光亮,光泽较强,油滴分布比较均匀。

3.3 釉层厚度对油滴釉形成的影响

根据实验得知,油滴晶体的数量、大小与釉层厚度有很大的关系。若釉层太厚,釉面会出现许多未熔平的凹坑,油滴大而少。分析原因可能是釉的粘度随着釉层厚度的增加而增大,产生的气体不能及时排出,导致许多小气泡融合成大气泡,致使油滴偏大且数量很少,分布不均匀,且当气泡大到破裂时气体排出处便留下较大的凹坑[2]。若釉层太薄时,釉面变成颜色釉,无法形成油滴或是油滴小而少。由试验可知,当釉层厚度控制在0.7-1.0mm时为宜。

4 结论

(1)釉中要有一定的含铁量,量多油滴则连成一片,量少则没有油滴生成。釉中的Fe2O3含量在8%左右时,釉面的质量最好,光泽度最佳。

(2)釉层要有适当的厚度,釉厚决定油滴的大小。釉层厚度宜控制在0.7~1.0mm之间。

(3)烧成制度要合理,在高温升温中要有一定的保温时间,有利于晶体的长大,最高温也要保温,有利于油滴趋向于圆形。油滴釉的烧成温度宜控制在1300℃左右,高温保温时间以30min为宜。

(4)石英对油滴的出现影响不大,对釉面的质量有一定影响。

(5)石灰石含量在8%左右时,釉面光泽度有所提高,并出现全方位的油滴状。