脱硝供氨蒸发器运行问题分析及处理

徐建成,刘海玲,雷 波

(中电神头发电有限责任公司,山西 朔州 036011)

0 引言

烟气脱硝是控制锅炉烟气氮氧化物排放的一种污染防治工艺。随着新的《火电厂大气污染物排放标准》 (GB13223—2011) 的实施,国家对火力发电厂烟气中氮氧化物的排放限值更加严格,要求更多的火力发电机组安装烟气脱硝装置。烟气脱硝系统分:选择性催化还原法SCR(selective catalytic reduction,SCR)、选择性非催化还原法SNCR (selective non-catalytic reduction) 及 SNCR/SCR混合法烟气脱硝系统。还原剂有液氨、氨水和尿素。目前,火力发电厂烟气脱硝多采用选择性催化还原法(SCR),以液氨为还原剂,系统包括烟气反应和储存制备及其设备。在储存制备系统中,其核心设备就是液氨蒸发器,它的可靠运行会直接影响到烟气反应系统的稳定,导致烟气中氮氧化物的排放超标,给企业造成严重的经济损失。本文通过对蒸发器及蒸发系统运行异状实例进行系统分析,为脱硝制备系统水源选用和蒸发系统的稳定运行提供依据。

1 脱硝供氨系统设备概述

中电神头“上大压小”2×600 MW超临界间接空冷燃煤机组,锅炉、汽轮机和发电机分别为北京巴布科克·威尔科克斯有限公司、北重阿尔斯通(北京)电气装备有限公司设计、制造。锅炉型式为超临界参数变压直流炉、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架、全悬吊结构Π型锅炉,采用前后墙对冲燃烧方式。烟气脱硝采用选择性催化还原法(SCR),还原剂为液氨。1号、2号机组分别于2013年6月18日、2013年9月21日调试投产,同期烟气脱硝系统投入运行。

脱硝系统分为SCR脱硝区和液氨存储制备(供氨站)2个区域。SCR脱硝装置直接布置在迴转式空预器上方、锅炉构架内。液氨存储制备(供氨站)系统独立设置,系统包括:烟气反应系统和还原剂储存及制备系统及其相关设备,液氨储存制备系统包括液氨卸料压缩机、液氨储罐、紧急泄氨器、液氨蒸发器、氨气缓冲罐、废水泵、废水池、热水泵、热水槽等。液氨由液氨槽车运送,利用液氨卸料压缩机将液氨由槽车输入液氨储罐内,液氨储罐的液氨通过直接自流或采用液氨泵输送的方式将其输送至蒸发器蒸发为氨气,经氨气缓冲罐送达脱硝系统。液氨蒸发所需要的热量采用蒸汽加热的热水槽的热水来提供,热水槽的热水采用内循环方式。系统排放的废氨废气进入废水池中,经水吸收后由废水泵送至工业废水进行再处理。

1.1 液氨制备系统工艺流程及参数

1.1.1 工艺流程

汽车槽罐→储氨罐→液氨输送泵→液氨蒸发器→氨气缓冲罐→氨气混合器→SCR脱硝装置。

1.1.2 工艺参数

供氨系统设备包括:2个液氨储存罐(容积80×2 m3), 2 台液氨输送泵 (出力 0.8 m3/h)、2 台液氨蒸发器(蒸发能力0.5 t/h)、2个氨气缓冲罐(容积3 m3),辅助设备有2台卸料压缩机(排气量50 m3/h)、2个热水槽(热水温度不大于65℃)、1个废液(气) 吸收池(容积36 m3) 及附属输送水泵。

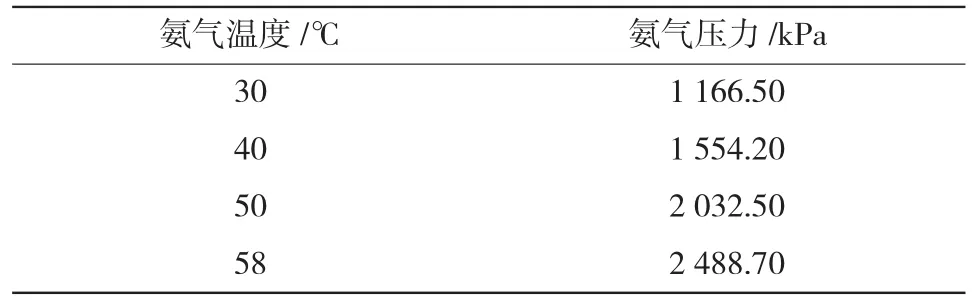

表1 液氨技术指标的要求

1.2 蒸发器构造与参数

蒸发器工艺参数:结构为管壳式(直列管);材质为s30408(原材质为普通碳钢,后因内漏分别于2014年10月和2016年4月更换为全不锈钢);换热面积20.6 m2;工作介质为管程(夹套),热水,壳程为液氨/氨气;设计温度为,管程60℃,壳程-30/50℃;设计压力为,管程0.4 MPa,壳程2.16 MPa;液氨蒸发能力为0.5 t/h。氨气缓冲罐: 容积 2×3 m3。

1.3 蒸发器运行调控及保护

1.3.1 蒸发器供氨方式

液氨储罐至蒸发器配备有2台液氨输送泵及旁路供氨阀。当储罐压力能满足蒸发器供氨需求时,采取旁路供氨的方式;当储罐压力低不能满足供氨需求时,由液氨输送泵向蒸发器供氨。(因储罐压力能满足供氨需求,至投产以来一直采取旁路供氨的方式)

1.3.2 蒸发器进氨保护关断阀(气动阀)

受蒸发器内液氨液位和氨气缓冲罐压力2个条件控制。正常运行时,蒸发器内液氨液位控制范围100~250 mm(液位高度约为蒸发器壳程直径的1/3,此值是咨询设备厂家由调试组确定)。当液位低于100 mm时(根据设备结构100 mm对应蒸发器的“零”刻度)关断阀自动打开,当液位高于250 mm时关断阀自动关闭;氨气缓冲罐压力值不大于0.24 MPa(安全阀起座压力值为0.25 MPa),当压力高于0.24 MPa时关断阀自动关闭,开阀时由蒸发器液位控制。

1.3.3 蒸发器进氨调节阀

受蒸发器氨气出口压力控制,压力给定范围0~0.6 MPa, 正常运行定值为 0.20~0.25 MPa(由系统供氨压力确定)。给定值后,调节阀跟踪蒸发器氨气出口压力变化调节增减进氨量。

1.3.4 蒸发器换热水调节阀

根据蒸发器氨气出口温度和缓冲罐氨气温度调节热水量。此值自投产至今未做调试设定,目前热水槽控制水温为≯65℃,缓冲罐氨气温度随系统温度。换热水运行方式为:蒸发器进、出水手动截止阀均全开状态,调节阀一般不做调节(开度100%),备用蒸发器热水调节阀开度5%~10%(目的是为保持热备用状态,冬季水循环防冻措施)。

1.3.5 脱硝供氨方式

液氨经蒸发器蒸发产生氨气进入氨气缓冲罐(由于缓冲罐容积小缓冲能力差,现1号、2缓冲罐为并列运行方式),由1号、2号缓冲罐出口汇入母管供向1号、2号机组烟气脱硝喷氨系统。在SCR区进混合器前设置有调节阀和保护开关阀,当供氨气压力低于0.08 MPa时保护开关阀自动关闭(脱硝退出)。机组烟气脱硝喷氨系统正常为自动调控,根据脱硝出口烟气NOx含量由调节阀调控增减供氨量。

2 供氨蒸发器运行存在问题及处置

2.1 液氨蒸发器换热效率下降

2.1.1 现状

2013年6月18 日1号机组投产运行,同期供氨站、机组烟气脱硝系统同步投入运行,期间运行工况变动较大(边调试、边生产),至2013年11月份供氨系统运行在满足双机供氨需求下(达到设计指标),相对趋于稳定状态。

随着运行时间递增,2014年3月份始,供氨设备1、2号蒸发器相继出现蒸发能力下降的现象,将蒸发器换热水水温由60~65℃提高至80~90℃仍不能满足脱硝供氨的需求。

2.1.2 原因分析

针对上述异状,化学部成立技术公关组,组织开展针对性的专题分析。通过对系统运行控制参数比对和结合生产运维工况实际,排除了蒸发器换热水温和液氨品质的影响因素,判断为蒸发器换热管表面存在积垢现象导致换热效率差。造成这一症状的主要原因是换热水水质差(系统设计使用辅机循环水的排污水作为补水源)。

辅机循环水补水主水源是将黄河水经混凝澄清沉淀处理后的澄清水,辅助水源为经处理后的工业废水和厂区雨排水回收水,水质变化较大,水中杂质含量较高。用其作为蒸发器的换热水源,在循环过程中经再蒸浓,析出的盐类和水中固体微类随着运行时间增加在水流通的管壁附着形成水垢。

2.1.3 采取措施

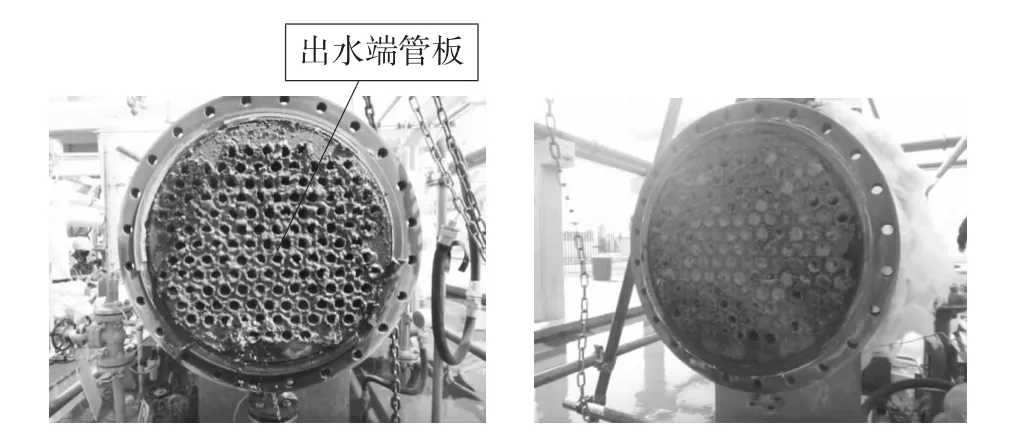

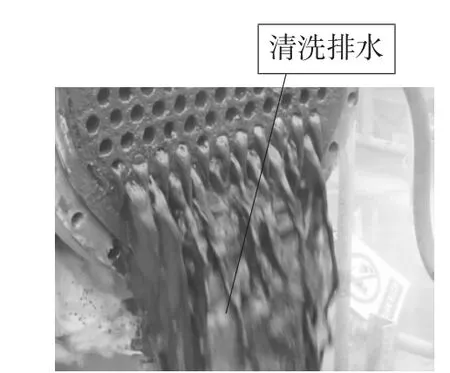

a) 物理清洗。2014年4月份开始,由生产技术部牵头,化学部、汽机检修部配合,有计划地对1号、2号蒸发器进行解体检查和积垢清洗(垢样为松软泥性附着物)。见图1—图3。

图1 清洗前蒸发器热水管板积垢

图2 蒸发器水系统清洗图片图

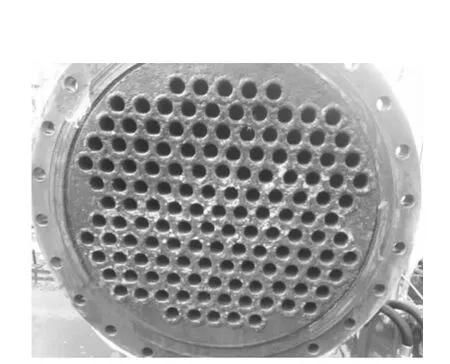

图3 蒸发器清洗后的管板及管壁

b) 改良水源。通过图1和图2看出,蒸发器水侧污堵较严重,换热管表面形成的附着物和水的流通量缩减,制约了蒸发器的换热效率,对此,于2014年5月底将换热水源改造为化学软化水,并对热水系统进行彻底清洗。

2.1.4 效果评估

经对蒸发器换热水源改造和热水系统的物理清洗后,蒸发器运行换热效率明显提升(换热水温度降低至55±5℃),蒸发器运行供氨压力平稳,单台蒸发器满足双机脱硝供氨的需求。后期,对蒸发器3次检修跟踪察看,蒸发器管板和管壁光滑无附着物,换热效率低的隐患彻底消除,有效保障了脱硝系统的安全稳定运行。

2.2 液氨蒸发器进氨管阀频发污堵

2.2.1 现状

2015年6 月下旬,供氨站频繁出现蒸发器运行不稳,脱硝供氨压力波动较大的现象,主要表现:蒸发器氨气出口压力、供脱硝氨气压力持续降低;蒸发器供氨调节阀开度逐渐增大,蒸发器内液氨液位无明显增长。

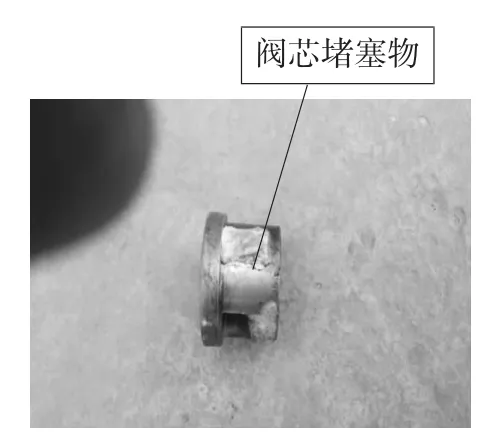

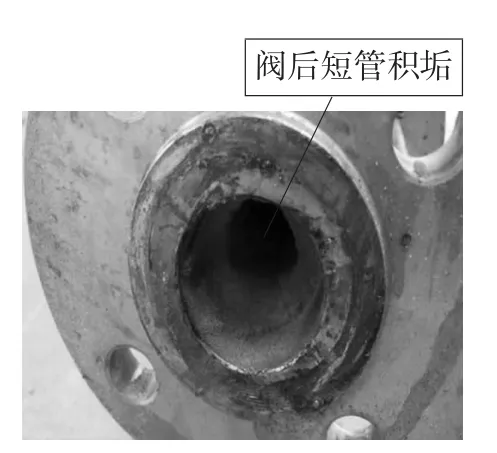

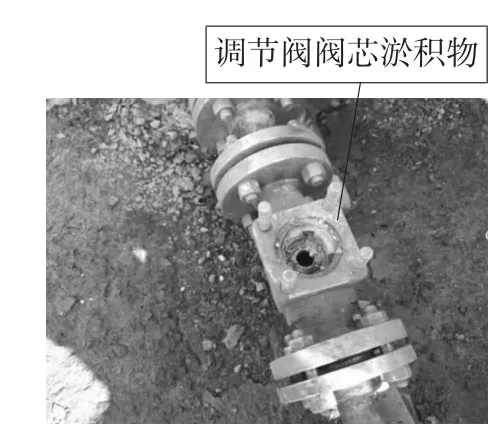

通过运行分析及检修维护检查,发现蒸发器进氨调节阀的阀芯和调节阀至蒸发器进氨管存在不同程度的堵塞现象,见图4—图7。

图4 调节阀阀芯堵塞图片

图5 调节阀阀后短管积垢图片

图6 蒸发器进氨调节阀座

图7 蒸发器液位计连通管积垢及清洗

针对上述异状,采取措施:增加蒸发器运行排污次数,减少蒸发器淤积不蒸物含量;根据运行参数变化,及时检查和清除蒸发器供氨调节阀积垢;每季度对蒸发器氨侧水清洗1次(包括蒸发器本体、蒸发器进氨管阀、液位计连通管、氨侧排污管)的处置措施,促进蒸发系统趋于相对稳定,并向公司建议,于2015年底分别对液氨储罐及管路进行清洗。

通过采取增加排污次数和定期水清洗措施,蒸发系统运行周期趋于稳定,供氨管道及调节阀积垢现象明显缓减,达到长周期运行目的。

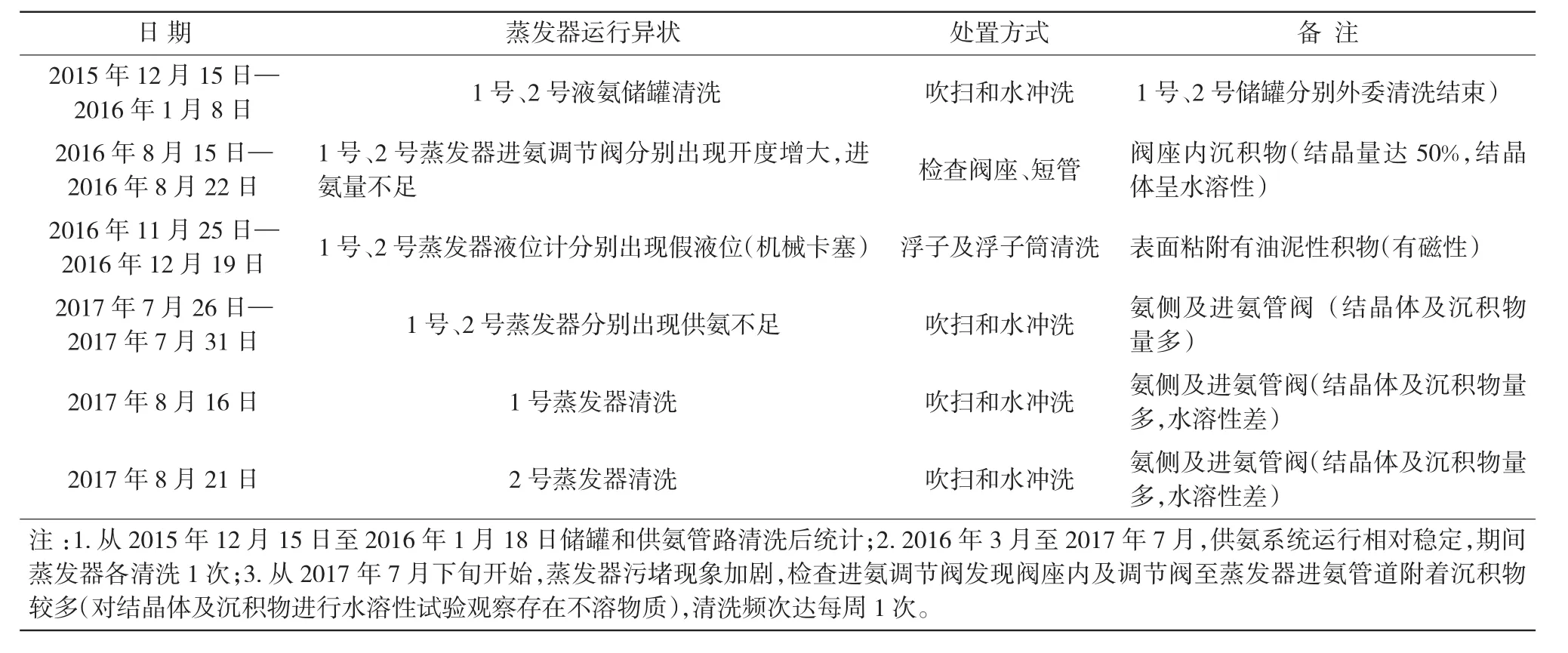

从2017年7月初,氨站蒸发器运行不稳定现象突然加剧,蒸发器的运行清洗间隔周期达到每周1次,而异状未得到缓减。经对蒸发器进氨调节阀解体检查,发现调节阀的阀座、阀瓣和调节阀出口至蒸发器进氨管壁存在不同程度的乳白色晶体沉积物(与空气接触短时间内变为褐色);检查蒸发器液位计底部排空口排液,排出氨液呈油性墨蓝色粘稠物。污堵及清洗统计见图8—图9、表2。

图8 调节阀污堵情况

图9 液位计清洗排液

表2 蒸发器检修维护统计

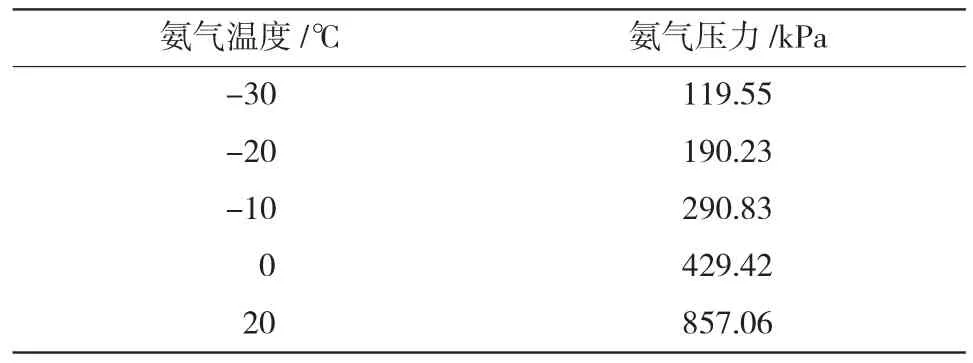

2.2.2 原因分析

液氨蒸发器稳定性的影响因素有:蒸发器换热水温和换热面积决定了蒸发器的蒸发效率;蒸发器内液氨的液位取决于气、液分界面的控制,在换热温度、换热面积一定情况下,液位越高其蒸发能力越强,在一定的条件下,液氨的液态和气态转换会达到相对平衡,此平衡受换热水温度、蒸发器氨气压力和氨气输出量影响;液氨的纯度,纯度太低,蒸发器内残留的不蒸物随着运行时间会递增,使蒸发器内液氨的有效体积减少,严重时会影响脱硝供氨压力(见表3)。

表3 液氨压力和温度对照表

续表3

2.2.2.1 影响蒸发器运行稳定因素

a) 垢样分析(化学部化验室分析) :采集的垢样见图10。

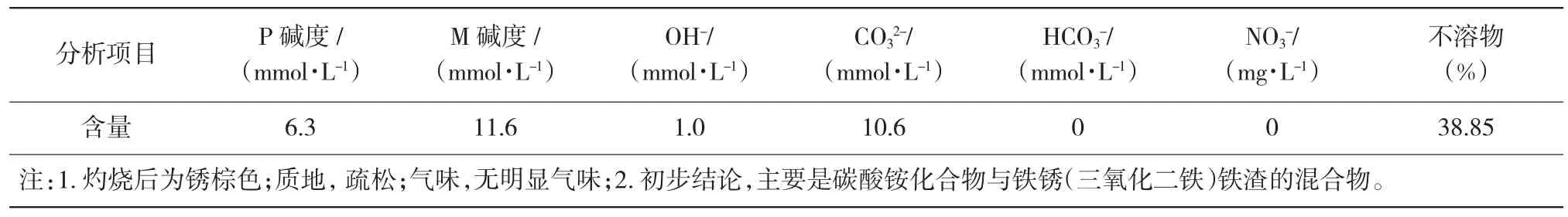

b)外观:颜色,外层土黄色,内层锈棕色;质地,疏松;呈水溶性。c)化学分析见表4。

d)垢样灼烧前:外状,土灰色;质地,疏松;气味,有明显氨气味。见图11。

表4 液氨蒸发器调节阀及进氨管道附着沉积物分析结果

图11 灼烧前垢样

e) 垢样灼烧后:外状,锈棕色;质地,疏松;气味,无明显气味。见图12。

图12 灼烧后垢样

2.2.2.2系统分析

液氨存储罐及管道材质为20号碳钢。在设备调试投运初起,储罐和管道内铁锈(三氧化二铁)铁渣、焊渣未吹扫清洗干净,加之液氨在合成时混合有微量杂质,蒸发器运行中杂质蒸浓沉积滞留到蒸发器气动调节阀的阀座内,导致液氨流通量减小。

2.2.2.3 液氨品质(纯度)

液氨原液含溶解杂质量增加(受合成工艺条件等影响),液氨罐车在充装前混有杂质。目前存在不足:对液氨合成工艺条件掌握不清(如添加剂等);对液氨原液缺失检测手段,运来液氨品质不能及时化验分析。

2.2.2.4 运维调控不当

a) 检修维护:蒸发器清洗过程中操作方法不当、清洗时间不足、不彻底等;清洗水源携带杂质,清洗时残留在蒸发器内。

b) 运行维护:蒸发器运行排污时间不足,残余杂质多;蒸发器排污次数不够,排污间隔时间不合理。

综合上述影响因素,通过排除法分析判断,造成频繁污堵的主要原因是液氨品质(纯度)差,携带杂质含量高,经蒸发器蒸浓后析出沉积;其次,由于液氨原液纯度为99.6%,含有0.4%的杂质,加之容器及管路在清洗后残留微量铁锈产物,日积月累在液氨流通管路水平安装较低部位沉积。

2.2.3 采取措施

a)形成分析报告上报公司主管领导和生产技术部,公司相关部门协调液氨供应厂家保证液氨原液品质。同时,咨询有资质和化验条件的单位对液氨原液品质、蒸发器沉积垢样进行技术签定分析。

b)运行值班加强系统参数监控,改进蒸发器运行排污操作,增加排污次数。即:单机运行,每8 h进行1次排污操作;双机运行,每5 h排污1次。排污操作时有专人就地监护观察,排污时间可根据蒸发器供氨压力和蒸发器液位明显下降控制,尽可能减少蒸发器内不蒸物的残留量。

b)结合蒸发器构造,优化清洗方式。确保清洗水源洁净,提升清洗水水温,清洗操作时人为加大水流的扰动性,控制水流冲刷携带器内及管壁附着沉积物。

2.2.4 效果评估

a) 生产技术部、物资供应部协调液氨供应厂家了解液氨生产工艺,并严格要求液氨供货厂家确保液氨原液品质。同时,委托西安热工院对液氨原液和垢样技术签定。

由签定结果看出,垢样中非晶相Fe(OH)3成分约99%,其余物相微量。鉴于上述分析结果,生产技术部计划在液氨储罐进口管道上加装微滤(过滤精度为5 μm),以消除因液氨中杂质在供氨管道及调节阀中积存造成堵塞问题。

c) 通过上述措施和运检协力,强化排污操作和改进清洗方式,蒸发器运行稳定性相应提升,清洗周期明显延长,有效保障了脱硝系统的稳定和机组安全经济运行。

3 结论

通过对蒸发器换热水源改造,换热水温控制在55±5℃完全满足脱硝供氨需求,蒸发器的换热效率得到有效保障;改进蒸发器氨侧排污方式,减少了蒸发器内不蒸物的残留量,确保了蒸发器内液氨的有效体积,促进运行供氨稳定;保障液氨纯度,延长了蒸发器的运行周期,降低了运维强度,蒸发器的清洗频次由每周1次延长至每季度1次。在后期跟踪检查蒸发器的热水循环系统的管壁、水侧进出口端管板均光滑无附着物;蒸发器供氨管壁、调节阀及阀芯等无明显的结晶沉积物。