铁基非晶合金带材的磁性能检测方法研究*

吴雪,杨富尧,马光,陈新

(全球能源互联网研究院有限公司,北京 102211)

0 引 言

铁基非晶合金带材是一种厚度极薄的高磁导率非晶材料,其损耗小、效率高,已作为一种高效节能的新材料广泛应用于配电变压器领域,同时非晶合金的性能检测评估技术也日益受到国内外学者及工程技术人员的高度重视。目前,铁基非晶合金带材的磁性能检测方法尚未形成统一的国际标准,我国有相应的产品和检测方法标准[1-2]但与日本标准JIS H7152-1996[3]不同,主要体现在测试频率范围50 Hz~400 Hz,国标采用环形试样测试法,而日本则采用单片法,在频率范围400 Hz~1 MHz,日本也同样采用环形试样。此外,日本专家向国际电工委员会(IEC)磁性合金和钢技术委员会(TC68)建议新增的检测方法是采用单片H-coil法,我国也在新修订的产品标准GB/T 19345.1-2017中增加了附录B—非晶合金单片试样交流磁性的测量方法,适用于非晶合金单片试样在工频下交流磁性能的测量。尽管新检测法提案还需要进一步研讨,但与铁基非晶合金带材相关的磁性能检测方法的研究仍然值得关注[4]。

文章通过介绍用于铁基非晶合金带材磁性能检测的方法,阐述分析环形试样法和单片法两种检测技术应用的优缺点,对两种检测方法相关损耗测量结果的关系进行对比分析,以期对关注非晶合金带材磁性能检测的技术人员在选择合适的检测技术方法时有所了解和帮助。

1 铁基非晶合金带材磁性能检测方法

铁基非晶合金带材,特别是对于配电变压器工频下使用的非晶合金带材,磁性能检测方法主要有2种:我国采用的环形试样法和日本采用的单片法,二者在样品制备、测量原理和方法及适用性等方面都有很大区别。

1.1 环形试样法

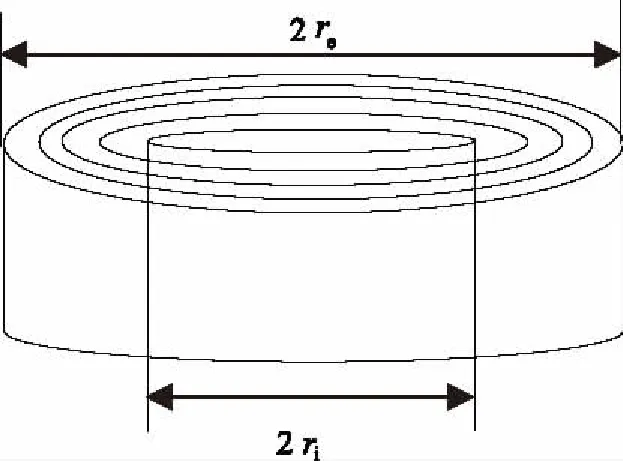

环形试样测试法,样品由一定宽度的非晶合金条带直接卷绕成固定尺寸的圆环,如图1所示。这种样品看似与理想情况很接近,是尺寸完美的闭合磁路,磁路长度等于2πr0(其中r0是平均半径,r0=(re+ri)/2,ri是环形内半径,re是环形外半径)。

图1 带材卷绕圆环试样

实际上,环形样品距离理想情况相差很远,即使在高磁导率情况下,磁通也不会完全集中在样品内,而是在铁心周围存在着杂散磁场[5],样品中的磁场也不一致,而是在环形内径附近最大,向外边缘方向非线性减小。假设平均半径为r0,r0处的磁场为H0,那么距离x处磁场强度Hx可以由式(1)确定:

(1)

内表面和外表面磁场强度分别为式(2)和式(3):

(2)

(3)

标准[2]中建议的内径为35 mm ±2 mm,且外径与内径比值要小于1.25。Grimmond,Ling和Moses等人[7-9]通过测量不同尺寸样品的损耗、励磁电流和导磁性等,证实了环形试样的内外径比值与内径、高度等参数共同作用,影响最终的测量参数。

环形样品测试法具有很多优点:样品是易磁化的完美形状,在满足上述几何比例条件下,能够可靠的确定磁路长度,且磁化样品所需的功率较小。缺点是线圈的制备非常麻烦,励磁线圈需要均匀绕在整个圆环的周围,且绕制后需要进行减压和退火热处理。环形铁心从薄带卷绕成螺旋状时,磁通被限制在狭小的气隙空间里,引起额外的磁通分量,从而产生额外的涡流损耗。样品中还存着绕组间的电容耦合效应,即均匀切面缠绕的励磁线圈可等效为假想的一个单匝圆形线圈,其与二次绕组的假想单匝线圈切面相耦合。因此,在实际测量中应采取额外的补偿措施,特别是在高频情况下(1 kHz及以上频率),建议可对励磁线圈绕偶数层,即沿顺时针和逆时针方向交叉绕制,以此来降低这种耦合效应。

基于上述存在的问题,尽管在中频和高频测试中,环形试样测试法仍处于支配地位。但对于非晶合金带材工频磁性能的测量,环形试样的测量方法受到了限制。

1.2 单片法

单片法,即采用一片样品即可完成测试。相比于环形样品冗长的制备过程,单片法具有很多显而易见的优点:

(1)只需要很少的材料进行测试,避免了材料的浪费;

(2)方便测试材料的均匀性(包括局部测量),可对许多样品进行测量取平均值,结果具有统计性;

(3)可进行在线测试[10];

(4)具有更高的测量准确度。

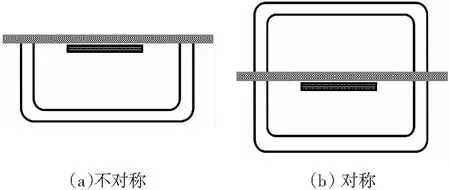

然而,单片样品为开路式样品,未形成闭合磁路,样品很难磁化到高磁感应强度。因此,通常需要用外部磁轭对其进行闭合磁路处理。磁轭系统分为不对称磁轭和对称磁轭,图2(a)为不对称的磁轭,其更容易接近样品,使测试更加简化,但磁轭极上的额外涡流损耗引起的测量误差较大,影响交流测量的精确度。对称磁轭可对样品进行对称励磁,使磁轭上下两部分的涡流相互补偿,如图2(b)。

图2 磁轭结构

单片测量法是将励磁的一次绕组和二次绕组线圈都缠绕在样品上,测量样品的磁感应强度B时,通常需要准确确定样品中磁通垂直穿过的面积。因为样品厚度会在长度l范围内变化,从样品的质量m就可以计算平均面积,按照标准IEC 60404-2 推荐称出样品的质量m,且已知材料的密度ρ,则:

(4)

一般情况下,传感线圈并不接近样品表面,就会引起测量B的误差,此时整个磁通被分为样品中的区域AFe和线圈中的区域Ac两个部分:

φ=nAFeB+n(Ac-AFe)μ0H

(5)

(6)

因此,测量B线圈应尽可能接近样品表面,且将B线圈缠绕在样品的整个长度,从而减小由杂散或不均匀场引起的额外误差。

单片法对于H的测量有两种方法:电流法和H-coil法,二者主要区别在于对励磁磁场的测量方法不同。电流法是根据安培定律,通过流经初级绕组的电流间接计算励磁磁场[11],H-coil法是通过放置在样品表面附近的H线圈直接测量得到励磁磁场。在闭合样品中,近似确定平均磁路长度l,并由安培环路定律计算磁场强度H为:

(7)

式中 励磁电流I和线圈匝数n1已知。

依据法拉第电磁感应定律确定磁感应强度B:

(8)

根据式(8)确定的B和H值均含有误差,在推荐尺寸的环样中,可假定l=πdav,在其他情况下,可能仅已知平均磁路长度l的近似值。因此,在测试中直接测量得到的磁场强度H会更可信,通常使用H线圈测量切向磁场分量[12]。

H形线圈(H-coil),是测试磁场强度H局部值最常用的传感器,最理想的情况是将一层线圈放在尽可能接近样品表面的位置,厚度t应该尽量小,但厚度越小,灵敏度越低,可通过使用较细的导线在同样区域内缠绕更多圈来增加灵敏度。

H-coil法主要优点是能够直接测量磁场强度,避免了确定磁路长度带来的难题;把传感器放在样品的中心部位,能减少样品励磁的不一致性。与电流法相比,H-coil法也存在不足:小信号易受到杂散磁场干扰,需要使用集成放大器,且测试结果的准确度取决于线圈与样品表面的距离。

1987年Nakata[13]等提出,使用两个或更多的H-coil测量磁场强度,来解决上述问题。图3为双H线圈的单片测试仪结构示意图。假定这些线圈的距离已知,可采用外推法推断被测样品表面的结果,此方法亦可降低由不对称磁轭涡流引起的误差,提升测量磁场强度的准确性。

图3 双H线圈单片测试仪

图4描述了试验测定的样品中磁场强度与材料表面距离之间近似的线性关系,非线性部分小于0.2%,因此,可不必使用极薄的传感器,而是采用多层线圈来提高测量灵敏度[14]。

Abdallh等[15]的研究也证实了,使用两个尺寸为10 mm×10 mm,厚度为1.5 mm和4.6 mm的H形扁平线圈组成的双线圈传感器,H-coil 最大灵敏度能达到3 μV/(A/m)。

2 环样法和单片法测量结果对比

选取国内某厂家同一批次的非晶合金带材,分别制成环形试样和单片试样,依据国标GB/T 19346.1-2017《非晶纳米晶合金测试方法第1部分:环形试样交流磁性能》和GB/T 19345.1-2017《非晶纳米晶合金第1部分:铁基非晶软磁合金带材》附录B中推荐的测试方法,进行对比测试分析。

图4 磁化样品的磁场强度与H线圈距样品表面的距离关系[14]

环形试样内径200 mm、外径230 mm,高30 mm,称取质量后装入由非铁磁性绝缘材料制成的保护盒中,绕组均匀绕制后进行测试,试样如图5所示。

图5 非晶环形试样

单片试样(见图6)宽度142 mm,长度265 mm,表面平直无明显毛刺或变形,在保护气氛中进行热处理后,称重进行测试。

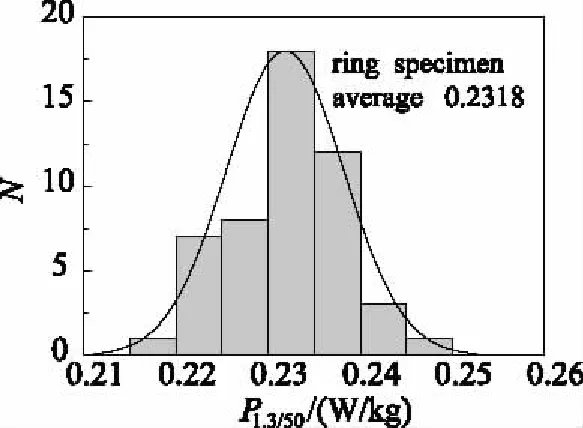

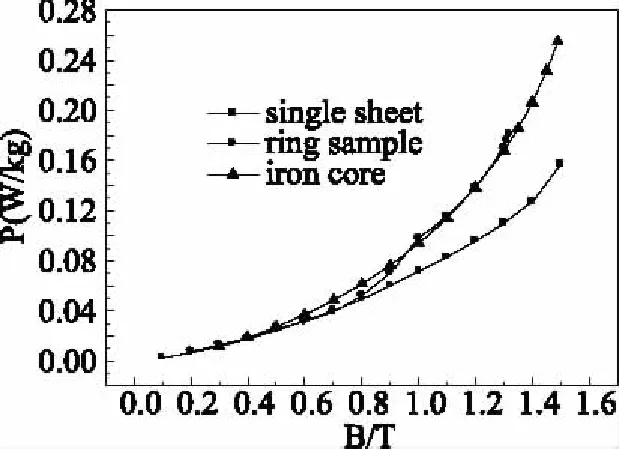

测试样本量为环形试样50个和单片试样150片,测试频率为50 Hz,磁密0.1 T~1.4 T范围内的铁损值,测试结果取平均值得到两种不同方法测试结果的关系如图7。随测试磁密的增加,两种方法测量得到的铁损值均逐渐增大,且环样法测量的铁损值高于单片测量法,磁密越高,偏差越大。

图6 非晶单片试样

图7 环样法与单片法的铁损测试平均值对比

图8、图9分别为环样法和单片法测试50 Hz频率下,工作磁密点在1.3T时的铁损测量结果统计直方图。统计结果总体上呈正态分布,环样法测试结果90%集中在0.22~0.24 W/kg,平均值P1.3/50=0.231 8 W/kg,样品性能波动小,这是因为环形试样为带材多层卷绕,取样范围广,测量结果为环样带材的整体平均值,局部差异体现不明显,样品间个体差异性小,性能较为平均。

图8 环形试样损耗测试结果统计直方图

图9 单片试样损耗测试结果统计直方图

单片法测试结果基本集中在0.16 W/kg~0.21 W/kg之间,平均值P1.3/50=0.182 4 W/kg,较环样低21.3%。相比于环样法,单片法测量性能波动较大,这是由于单片试样取样范围小,测量结果更能反映材料本身的局部特性,样品间个体差异性较大,性能波动大。

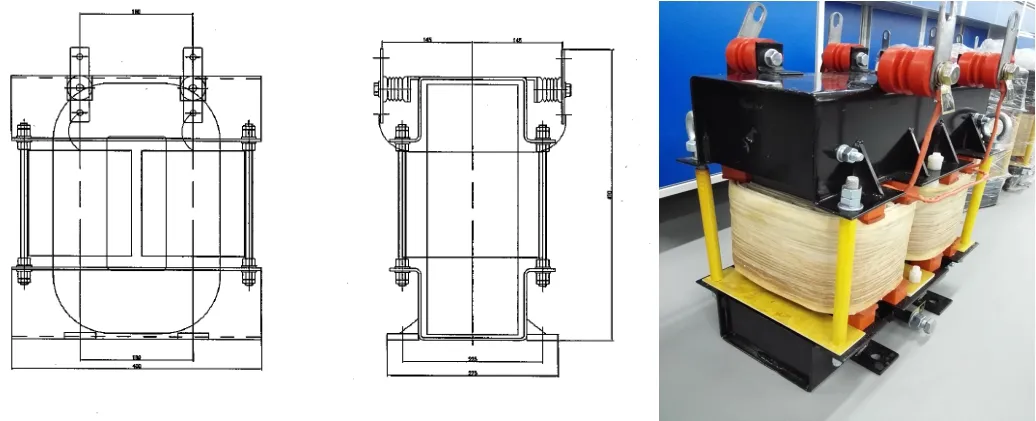

3 配电变压器铁心模型试验验证

根据非晶合金配电变压器原理,选用非晶合金带材试制小容量铁心模型,铁心模型为具有实际指导意义的等比例缩小实物模型,铁心模型如图10所示。

图10 非晶合金铁心模型图

铁心模型的空载实验方案的电路连接图如图11所示,此方法采用高压绕组作为激励绕组,低压绕组作为测量绕组,通过测量励磁绕组(高压绕组)电流I1与测量绕组(低压绕组)电压U2的方法实现变压器铁损的精确测量,所测得的空载损耗是扣除了绕组损耗后的变压器铁心损耗。

图11 空载实验电路连接图

铁心模型测得的试验结果与非晶合金带材单片法和环形试样法测得的结果对比如图12所示。从图中明显看出,低磁密下,环形试样法与单片法测试结果相差不大,单片法略低,单片法与铁心模型测试结果基本一致;磁密增加到0.9 T以上,环形试样法与铁心模型试验结果吻合,均高于单片试样法测试结果,更符合非晶合金配电变压器的实际工作状态,因此,若要模拟评价变压器运行状况,可采用环形试样法。

图12 单片法和环样法与铁心模型测试结果

4 结束语

铁基非晶合金带材作为一种高效节能的新材料广泛应用于配电变压器领域,相应的非晶合金带材的性能测试技术也受到广泛关注。目前,对于非晶合金带材的工频磁性能测量,国内外主要有环样法和单片法两种不同的检测技术。

(1)环样法测试试样由带材直接卷绕成圆环,测试得到整个环形试样的平均值,性能波动较小,但样品局部差异体现不明显;环形试样制备过程繁冗,励磁线圈绕制麻烦,且样品中的磁场不均匀,磁路长度的确定受制于环样的内外半径比值;

(2)单片法制备样品方便简单,只需要很少材料即可进行测试,可取带材任意部位单片试样进行对比测试分析,结果更能反应带材的局部差异性;单片H-coil法能直接测量磁场强度,避免了确定磁路长度带来的的难题,测试结果更加准确;

(3)对于同批非晶带材铁损测试,环样法的测量结果较单片法高约21.3%,其中环样法受叠片系数、卷绕工艺、剪切加工等影响较大,测试结果更接近实际卷铁心,可用于铁心模型模拟测试结果参照;单片法测试更能反映材料本身性能,且制样方便简单,适用于大量取样、对比测试整批带材不同部位的材料性能均匀性。