白洞矿快速掘进工艺的优化方案研究

郭宏斌

(大同煤矿集团宏泰矿山工程建设有限责任公司,山西 大同 037003)

白洞矿原有的掘进工艺已无法满足当前开采的需要,导致采掘接替非常紧张,为改善矿井采掘平衡,减少对采煤工艺及辅助工艺的影响,必须进行快速掘进工艺的优化。集团公司安排宏泰矿山工程建设公司对白洞矿8110工作面快速掘进工艺进行优化。

1 工程概况

白洞矿8110工作面走向长度1294m,工作面长度120m,储量250万t。开采的5号煤层,结构简单,全层厚15.33m,中间夹有碳质泥岩,其厚不等,煤层倾角在2~7°之间,煤层顶底板均为粉砂岩、砂质泥岩且较稳定。从掘进施工过程中揭露的地质构造来看,本工作面构造较简单,东部发育有一小向斜构造,轴走向N-N10°E,向北倾伏,西翼倾角大约为5~8°,向西逐渐变小,东翼煤层倾角8~45°,再向东(到矿界外,接近煤层露头处)变大到80°以上。

2 白洞矿8110工作面掘进工艺现状分析

2.1 主要设备配置

采用EBZ-220型综掘机,以适应大断面施工,支护采用MYT-125EIII型液压锚杆钻机和ZQS-50/2.5S气动手持式钻机与综掘机配套施工,运煤系统采用综掘机自带转载机搭接SJ-80型伸缩皮带机的方法。

2.2 永久支护方式及巷道断面形式

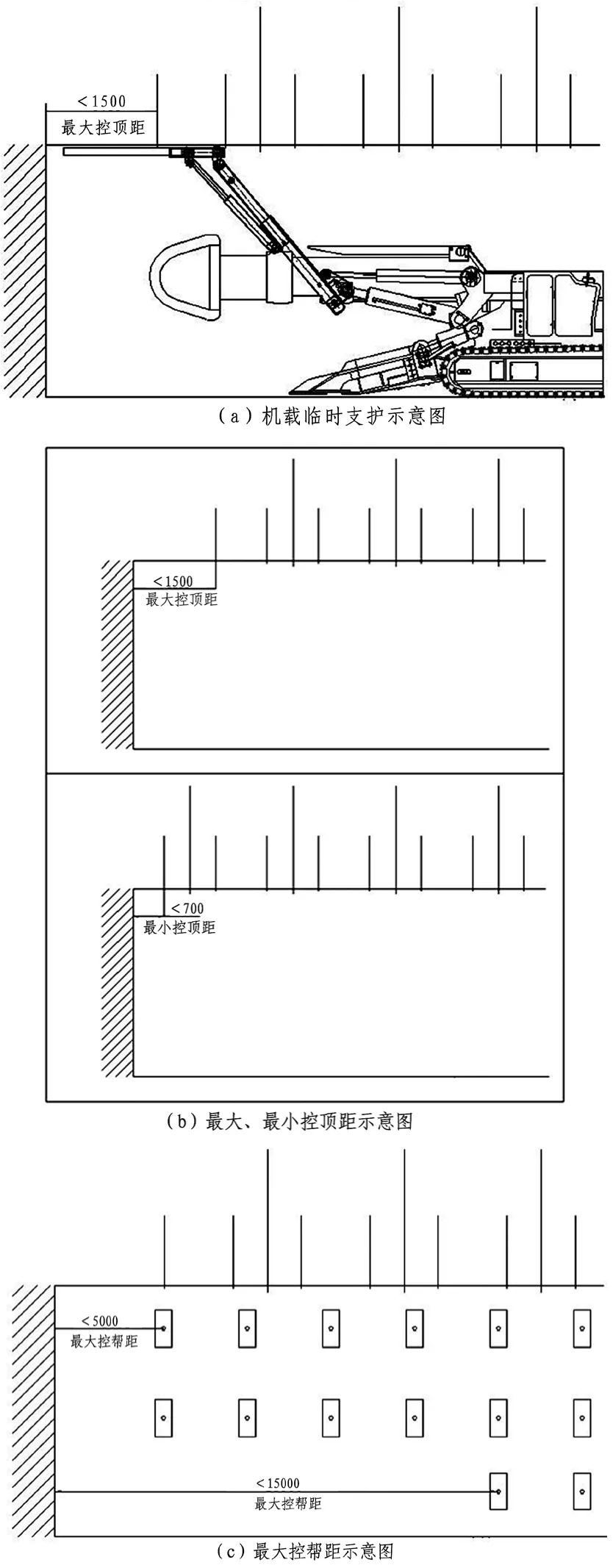

掘进机切割巷道成形,工作面浮煤出完后,机组前探梁采用ZLJ-2.5掘进机机载临时支架装置。主要由顶架、主架、折叠缸、升降缸、支撑缸、平衡阀、高压油管路、多路换向阀、分流集流阀等组成。利用原掘进机的液压泵站供油,操作换向阀使液压油进入分流集流阀、平衡阀和支撑油缸、折叠油缸,使顶架打开升起;推动升降油缸使主架升高。通过调节三组油缸使顶架调整到所需要的高度、角度并达到顶架及锚网同顶板吻合后停止,进行锚固作业。完成以上作业后,将临时支护装置按逆向操作收回油缸并使临时支护落在掘进机机头部位。等待掘进机工作完成后,进行下一次支护、锚固作业。

巷道掘进时最大控顶距为1.5m,最小控顶距为0.7m,工作面与护帮支护最大距离为:顶、中护帮不超过5m,底护帮不超过15m。最大控顶距与最小控顶距的关系及临时支护办法如图1所示。人员必须在支护状态下作业,严禁空顶作业。

图1 最大控顶距与最小控顶距的关系及临时支护方法

从前期开采的实际情况来看,该支护工艺操作复杂,支护面积小,循环时间长,进度低。同时存在较多的不安全因素,造成超空顶、工序衔接混乱、螺帽脱落、木楔未背紧靠等现象。一旦造成安全事故就会导致掘进工作无法开展,影响掘进效率。

3 影响8110工作面掘进进度的影响因素分析

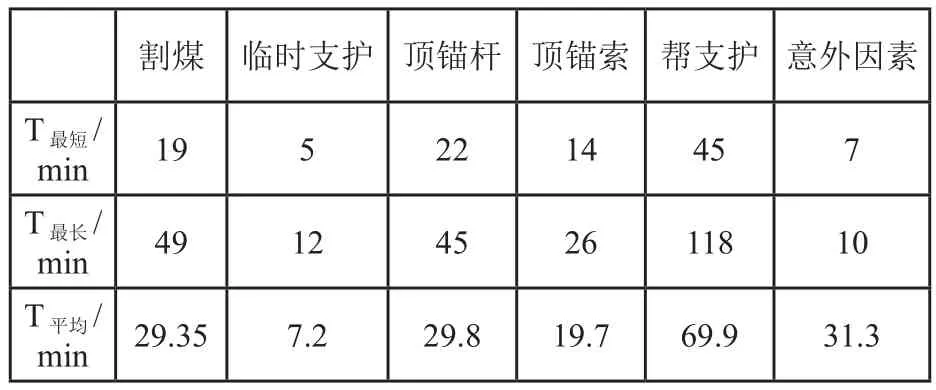

对8110工作面掘进现场进行调查,对影响工作面掘进进度的因素进行统计分析,调研结果见表1所示。

表1 8110工作面掘进进度影响因素调查表

通过表1可得,影响8110工作面掘进进度的主要因素有:临时支护、永久支护中顶锚杆顶锚索和帮支护,在意外因素当中主要是皮带机故障停转等。针对存在影响因素,有针对性提出优化方案。

4 快速掘进工艺优化方案设计

4.1 优化临时支护工艺

针对临时支护工艺进行了优化改进,具体方案为:(1)锚杆布置:顶锚杆采用Ф22×2200mm左旋无纵筋螺纹锚杆支护,每排5根锚杆,以巷道中心线对称布置,采用4400×220×4-900-5钢带,眼距为0.9m,配合80×80×8mm钢垫,锚杆排距0.9m。帮锚杆采用Ф18×1700mm左旋无纵筋螺纹锚杆支护,每帮三排支护,间排距为1050×1000mm,使用短护板450×220×4mm,配合80×80×8mm钢垫。(2)锚索布置:采用Ф17.8×8300mm预应力钢绞线配合250×250×10托盘,采用1-2-1方式布置,沿巷道中心布置,间排距:2800×800mm。

4.2 优化永久支护工艺

针对顶锚杆、顶锚索和帮支护的影响因素,对永久支护进行了优化改进,并对支护标准提出要求。

优化方案为:永久支护工艺采用锚杆+金属网+钢带+锚索联合支护。支护顺序:顶部:升起机载前探梁→打锚杆眼→上树脂药、锚杆→上锚杆托板→拧螺母。铺网→打锚索眼→上树脂药、锚索→上锚索托板、锁具→打压。两帮:打眼→上树脂药、锚杆→挂网、联网 →上钢护板→上锚杆托板→拧螺母。

新的支护要求:(1)锚杆(索)安设角度要求:顶锚杆除钢带最外边锚杆与顶板成75°外,其余锚杆均垂直于顶板施工。顶锚索全部垂直顶板施工,顶板锚杆(索)夹角最小不低于75°。帮锚杆垂直于帮。(2)锚杆(索)外露长度、排间距要求:锚杆杆体外露螺帽外长度为10~40mm,锚索外露锁具外长度150~250mm。锚杆排间距不得超出设计规定的±100mm,且逐根实验,逐根记录。(3)锚固及预紧力要求:顶锚杆采用加长锚固,使用两支树脂药卷,三支MSZ2330,锚固力要求不低于110kN,预紧力矩不小于150N·m;帮锚杆采用一支MSZ2335树脂药卷,锚固力不低于75kN,预紧力矩不小于150N·m。锚索采用端头锚固,采用三支树脂药卷,一支MSK2360,一支MSZ2360,预应力不小于110kN,锚固力不低于230kN。树脂药卷从上到下先快速后中速。顶锚杆锚固长度不低于900mm,帮锚杆锚固长度不低于350mm,锚索锚固长度不低于1200mm。(4)联网、搭接要求:金属网顺巷搭接,搭接长度不小于200mm,采用14#铅丝双道三花扭结。顶网与帮网搭接应考虑巷道超宽问题,不得在巷道腮角处搭接。巷道每100m使用高强度塑编网断网一次,断距为一个支护排距。断网时金属网压住尼龙网400mm,压接处打帮支护,保证断网处平整。

4.3 优化工序,实现多工序平行作业

通过对8110工作面掘进现场的试验,对部分工序进行了调整和优化,尽可能地保证能平行作业的要平行作业,缩短循环作业时间。优化后的平行作业工序:机电维修和运料平行作业;综掘机割煤、运煤和准备支护材料平行作业;接皮带和临时支护平行作业;帮锚杆和顶锚杆支护平行作业。

4.4 对工序和时间制定标准化

制定掘进工艺标准化模式的办法来提高掘进效率,具体制定公式为:标准时间=观测时间×评定系数× (1+宽放率)。基于标准时间内,对工人进行标准化操作的培训,增加工人操作的熟练度,从而提高掘进速度。

4.5 强化掘进施工监管

针对现状,制定了如下的掘进监管措施:(1)白洞矿调度、安监及业务监督人员进行井下实时巡查监督,对于发现的问题第一时间进行现场处理,对问题不拖沓;(2)加强三防一通保障措施的管理,尽最大限度降低其对施工的影响;(3)调整计时工资为计件工资制度,提高作业循环次数。

5 优化方案的效果分析

快速掘进工艺优化方案在白洞矿8110工作面巷道掘进的实践中,表现出了良好的效果。巷道掘进不仅能够严格按照作业规程进行作业,而且综掘机落煤、锚网支护状况良好,可以满足支护设计要求,事先预设的掘进速度也能够达到。试验期间工作面月掘进335m,相比优化方案前最高的月掘进220m,提高了115m。极大地提高了掘进工作的效率,增加了经济效益。

6 结论

本文以大同煤矿集团白洞矿8110工作面为对象进行了快速掘进工艺的优化设计。通过分析影响掘进进度的影响因素,从临时支护、永久支护、优化工序实现多工序平行作业、对工序和时间制定标准化、强化掘进施工监管五个方面提出了优化改进措施。优化方案实施后该掘进工作面掘进速度从220m/月提高到335m/月。该优化改进方案合理切实可行,可以在集团内进行推广应用。