基于AMESim的全液压煤矿用钻机液压系统的特性分析

刘嘉阳

(大同煤矿集团有限责任公司,山西 大同 037000)

液压系统是全液压钻机的核心,其性能直接决定了钻机的整机性能和可操作性,液压系统设计不仅要考虑系统静态使用特性,而且要研究液压系统在实际工作中的动态特性[1]。研究钻机系统的动态特性,可以进一步了解系统的稳定性、快速性和控制精度等是否满足要求,如存在问题可以进行改进设计从而弥补静态分析的不足,减少反复、缩短设计周期[2]。本文以同煤集团下属矿井所采用的全液压式钻机为原型,利用AMESim协同仿真平台,对钻机回转推进液压系统和钻机给进系统进行了仿真建模,深入研究钻机液压系统在不同工况的动态性能[3]。

1 基于AMESim钻机液压系统仿真模型

1.1 泵站的建模

泵站的油泵为双联柱塞泵,主泵为负载敏感泵,可以输出与负载相匹配的油液,副泵采用恒压泵,为系统输出恒压油。对于双泵的建模,由于AMESim中没有液控阀、液控泵等液控部件,采用HCD库搭建液控阀和液控泵,仿真过程中,选择直接信号加载方式,局部采用电控机构。

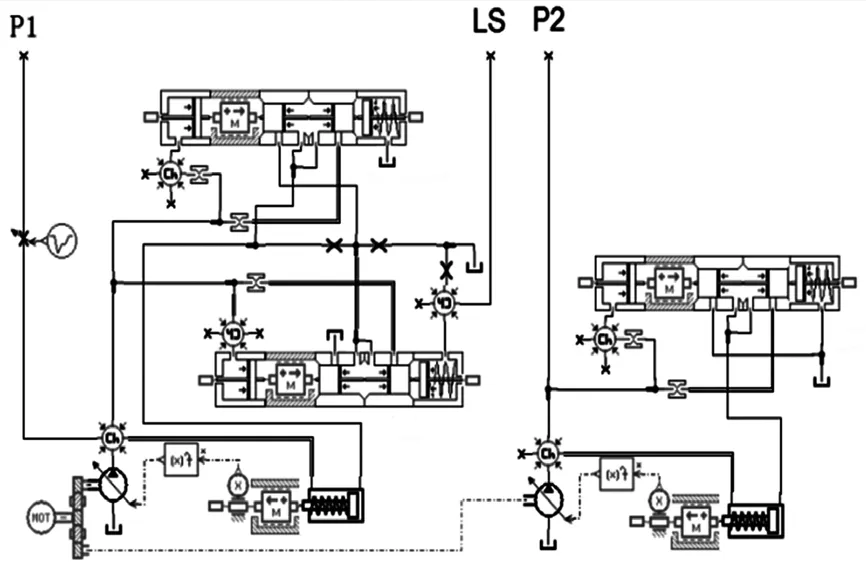

泵站的仿真模型是由以上负载敏感阀、恒压阀和变量油缸的AMESim基础上,依据泵站的液压原理图搭建而成的。泵站的仿真模型如图1,图中P1口为主泵的输油口,LS口接油路中的负载端,P2口为副油泵的输油口。

图1 泵站的AMESim模型

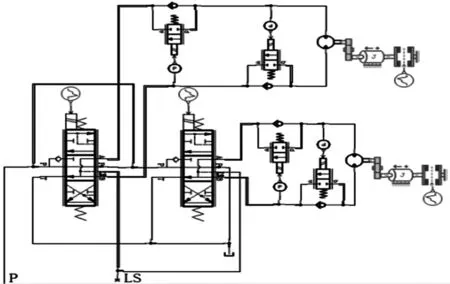

图2 行走系统的AMESim模型

1.2 行走系统的建模

行走系统主要由行走液压马达、多路换向阀、内控阀、速度选择阀、安全阀和梭阀等组成,行走液压马达采用液控变量,通过内控阀、梭阀和速度选择阀共同实现排量的调节。为了安全起见,防止双侧液压马达负载不平衡,在液压马达回路中设计了双向安全阀。在AMESim模型中,忽略了内控阀、速度选择阀的建模,采用一个端口连接固定位置可变摩擦扭矩模型模拟液压马达制动器,部分液控信号采用电控信号,如图2所示。

2 全液压矿用钻机行走系统动态特性分析

根据煤矿井下条件和钻机的实际质量,通过理论计算,得出了液压钻机的单边最大驱动转矩2740.8N·m,以该转矩为最大负载值设置仿真的负载参数。针对钻机行走系统的不同工况,分别对行走、爬坡和转向工况进行分析。

2.1 行走工况

假设钻机在井下水平巷道内行走,设置负载转矩一直为2740.8N·m,仿真中0~1s内开始开启液压系统,随后同时打开行走液压马达控制手柄,钻机开始前进,4s后改变马达排量,使钻机快速行走,仿真时间为5s。运行仿真模型,得到了钻机行走时的特性曲线图,如图3所示。

图3 钻机行走系统行走工况分析结果

图中0~1s时开始启动系统,泵输出的流量与压力在系统启动的一瞬间达到峰值,泵受到的压力冲击较大,经过0.6s趋于稳定状态;当开启换向阀时,系统压力出现轻微波动,随后钻机开启匀速行驶;在第4s时,进行行走马达排量调节,将马达排量调节至916.8ml/r,行走马达输出转速经过0.1s的震荡后转速开始升高。行走系统在开启、行走和变速时,系统流量和压力都出现了波动,但能迅速达到平衡状态,系统自我调节能力较好。通过对行走系统的特性分析,可知行走马达连续满载下能够正常行驶,系统稳定性较好。

2.2 爬坡工况

对液压钻机行走系统爬坡工况分析主要是将坡道阻力转换为驱动轮的阻力矩,全液压钻机的最大爬坡角度为 ,钻机在斜坡上行走时要承受坡度阻力、运行阻力和履带的内阻力,由于在行走马达设计计算时添加了安全系数,钻机行走时提供的驱动转矩要大于坡道阻力矩。因此,采用最大驱动力矩模拟超载情况下的爬坡工况。图4为行走马达的扭矩。

图4 行走马达负载扭矩

2.3 单边转向工况

履带液压钻机转向时,需要将两侧马达以相同速度反向旋转,实现原地转向,或者内侧液压马达制动,外侧液压马达旋转,实现单边转向。由于原地转向双侧行走马达同时启动,系统特性与行走工况近似,因此着重研究单边转向工况特性。应用经典公式,估算履带单边转向时的阻力矩为3307.5N·m,在行走系统加载最大扭矩,并调节马达排量至最大值。设定0~1s开机,1s后打开外侧行走马达换向阀,第4.5s关闭换向阀,总仿真时间为5s。运行仿真,得出了钻机行走系统的单边转向工况分析结果,如图5。

图5 行走系统转向工况分析结果

由图5可知,钻机内侧制动转向时,内侧转速几乎为零,外侧转速经过短时间波动后,开始缓慢增加,系统压力稳定在19MPa;第1.5s时,外侧马达输出转速达到71rev/min,外侧马达转速高于正常直驶时的转速,3.5s后关闭主阀芯,行走马达开始制动。由分析可知,单边转向工况回转特性较为稳定,单侧液压马达能够克服行走阻力实现快速转向。

3 全液压矿用钻机回转给进系统动态特性分析

液压钻机在钻探作业时,主要遇到的问题是负载的突然变化。为了提高钻机对负载的适应特性,本钻机液压系统应用了先进的负载敏感控制技术,为了凸显负载敏感回转系统的动态特性,本文对负载敏感回转系统和普通回转系统进行了对比仿真分析。通过对回转马达加载扭矩的方式模拟负载的变化情况,0~10s内为负载的缓变工况,在10s时相当于加载了一个阶跃信号,设定总仿真时间为20s,并运行仿真得出了两系统的特性对比曲线。图6为普通回转与负载敏感回转两系统随负载变化的压力-转速特性对比曲线。

图6 两系统随负载变化的压力-转速特性对比曲线

由图6可知,在系统开始启动时,系统压力出现了波动,负载敏感回转系统震荡幅值较小,随后系统压力趋于稳定;在第10s时,系统负载突然升高,由于钻杆弹性变形释放能量的原因,钻机回转系统出现了波动,负载敏感回转系统波动幅度较大,系统的压力和转速特性较普通回转系统性能较差,但是负载敏感回转系统响应速度很快,能够在1.5s内实现系统大转矩小转速的过渡。虽然普通回转系统具有较好的硬机械特性,但是工人在钻进操作时难以完成对不同地质条件进行相应的操作,容易使液压系统长时间处于大流量溢流状态,造成系统发热量过大。因而,钻机负载敏感回转系统综合特性更优于普通回转系统,在高压、大流量和负载突变情况下工作性能偏差。为了进一步提高钻机负载敏感回转系统对突发工况的适应能力,在负载敏感回转回路上采用了溢流阀缓冲回路。

4 结论

本文根据钻机液压系统的原理,应用多领域协同仿真软件AMESim搭建了钻机液压系统仿真模型,简要介绍了各模块仿真模型的搭建过程。着重对钻机行走系统和回转系统进行仿真分析,研究了行走系统在行走、爬坡、转向和不平衡负载工况下动态特性,并应用对比分析方法分析了负载敏感系统对回转系统的回转特性的影响,最后模拟了给进系统在进给和起拔工况时的给进特性。通过仿真分析可知,钻机液压系统设计符合设计要求,验证了压力补偿系统和负载敏感系统能够提高钻机液压系统对矿井特殊工作条件的适应能力。