基于PXIe总线技术的电场指纹检测系统设计

李 焰, 吴承昊

(中国石油大学(华东) 机电工程学院, 山东 青岛 266580)

1 技术背景

电场指纹法(field signature method,FSM)是20世纪90年代兴起的无损检测技术,是根据被测对象表面微小的电压变化,对金属结构的缺陷、裂纹、腐蚀以及它们的扩展情况进行高精度检测。这种方法可用来进行实时在线监测,检测精度和准确性都很高,并且可以辨别金属腐蚀的类型[1-2]。

但是,由于被检测区域的金属等效电阻非常小,因此,无论是从国外引进的设备,还是国内研制的设备,都是通过大幅提高电流强度来提高数据采集设备对响应电压的采集精度,激励电流一般为20~250 A[3]。然而激励电流过大,容易产生金属材料的焦耳热效应,给采集数据的温度补偿带来一定困难,并且激励电流的波动也会带来不容忽略的影响。因此,电场指纹技术对于温度补偿及电流稳定性都有很高的要求。此外,检测设备通常需要单独配置高输出电流电源,设备的集成度不高,操作不便[4],而操作人员的人身安全问题也需高度重视[5]。

近年来,无损检测设备向智能化、一体化方向发展[6]。为提高实验室设备的智能化水平,笔者开发了基于PXIe总线技术的模块化电场指纹检测系统,将电场指纹检测所需的各种硬件和外围设备都集成在一个可移动的机箱内,采用高精度数字万用表,在保证数据采集精度的情况下减小了激励电流,从而提高了电场指纹检测效率和安全性。

2 检测系统的工作原理

2.1 电场指纹法的基本原理

电场指纹法的基本原理可以用图1所示的金属管道缺陷检测说明[7]。在待测管道的表面布置一个采集电极矩阵,当向管道加载激励电流后,在管道内部及表面会建立起一个特定的直流电场。当有腐蚀缺陷产生时,电力线在一定程度上受到干扰而发生变形,在腐蚀缺陷区域附近的电信号会发生细微的变化。通过比较管道表面的这种局部电场特征曲线的微小变化,可以分析缺陷状况,为判断缺陷的深度、取向等问题提供精确的数据支持[8]。

此外,通过获取金属表面各电极间的电位值随时间的变化,可以进一步判断管道腐蚀区域的减薄量[9]。电场指纹无损检测技术的独特之处,是将检测电位变化与管道初始状态的电位值进行比较。在初始状态,管道的几何形状未发生任何变化,也没有任何腐蚀情况的发生,可认为是非腐蚀状态的参考状态。可以把这种状态看作是管道的“指纹”,电场指纹无损检测技术的名字由此而来[10]。

图1 FSM技术示意图

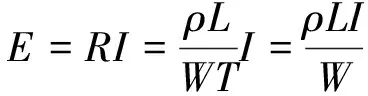

在图1中,检测区域位于两加载电极之间,两电极通过输送激发电流建立电场,选择任意两采集电极进行检测[11]。根据欧姆定律,电极对的值有如下关系:

(1)

(2)

可以看出,电压信号ΔE只和厚度T有关,这也表明:当管道受到腐蚀时,即管道厚度发生变化时,可以测量出管道表面的电压变化,通过与初始金属结构无腐蚀时电压值比较,可以进一步研究电压值变化量与管道壁减薄量之间的关系[12]。

2.2 PXIe总线技术

PXI(PCI eXtensions for instrumentation)是一个基于PC技术的模块化I/O的标准,为基于PC的架构添加了集成的定时和同步功能、工业级的坚固设计,以及更多的通道数。在PXI标准设计中,需要一个专用的定时和触发总线,以进行不同模块之间的同步。而PXIe(PXI Express)技术是PXI平台的最新版本,除了PXI现有的定时和同步功能,PXIe还提供了附加的定时和同步功能。其采用差分时钟和同步,使PXIe系统中仪器时钟的抗噪声性能得以提高,并以更高的速率传输数据,实现了更高精度的测量。

基于以上优点,我们利用PXIe总线模块化、集成性好、稳定性强的特点,根据电场指纹技术原理设计腐蚀监测系统,保证数据采集的同步性和实时性,提高系统的安全性和测试速度。

3 模块化电场指纹检测系统的搭建3.1 硬件系统

本监测系统的硬件部分遵循通用化、模块化、标准化的设计原则搭建,包括电源控制、数据采集和温度补偿等模块。

3.1.1 电源控制模块

电场指纹检测技术需要为采集电极矩阵提供恒定且高精度的电流激励,以便采集到无误差的电压。本文选择NI公司的PXIe-4112板卡作为检测系统的电源模块。PXIe-4112是具有隔离输出的可编程直流电源,该电源控制模块在产生所设置的恒定直流电的同时,实时显示输出电流的大小,以便确认实际稳定工作时提供的电流符合检测要求。由于电源模块集成在PXIe机箱内,无需外接电源对被测金属结构进行激励,因而提高了检测系统的便携性和稳定性。

3.1.2 数据采集模块

由于金属的电阻值通常很小,一般情况下采集电极矩阵中电极对之间的电阻值只有几十微欧,当激励电流流经金属管道之后,采集到的响应电压一般只有几十微伏(1 A的激励电流)。在这种情况下,因为管道被腐蚀而引起的电位差处于微伏的数量级,这就对数据的采集精度、信号提取和噪声过滤等方面有很高的要求。本文的数据采集模块由数字万用表模块PXIe-4081及低噪声程控矩阵开关模块PXI-2535组成。

PXI-2535为低噪矩阵开关模块,可实现采集电极矩阵中电极对之间的快速切换,切换模式可根据需求自主编程设定。

本文将PXIe-4112、PXI-2535和PXIe-4081搭配使用,以创建±12 VDC的高密度自动化测试系统。由于数字万用表模块的电位测量精度极高,无需供给大电流就可以准确地采集到所需电位信息,提高了设备的安全性和检测效率。

3.1.3 温度补偿模块

电场指纹技术采集的是金属管道本身电阻与激励电流乘积而得到的电压信号,而金属材料的电阻率会随温度而变化。因此,恰当的温度补偿对保证测量精度非常重要。本文选择NI公司的9217板卡进行温度测量,并通过软件编程进行温度补偿[13]。

NI 9217采用3线测量,可提供每通道1 mA的电流激励,其整个操作温度范围内的精度小于1 ℃。NI 9217包含可溯源至NIST的校准,并具有通道-地面接地双重隔离屏障,实现了安全性、抗干扰性和高共模电压范围。

3.1.4 模拟电压采集模块和模拟电流采集模块

在检测现场,通常会使用多种不同类型的传感器来获取对腐蚀过程有影响的环境参数及其变化,如溶解氧浓度、氧化还原电位、pH值等,并将其转换为模拟电压或电流信号。通过同步采集这些模拟量信号并建立其与腐蚀速度的关联,可以准确地判断和分析不同环境因素的变化对腐蚀过程的影响。

本文采用PXIe-4309模拟电压采集模块和PXIe-4303模拟电流采集模块实时测量腐蚀环境参数。PXIe-4309和PXIe-4303都是多通道、高精度、高采样率输入模块,可根据不同环境因素,搭配不同传感器来进行连接设置,并与其他模块集成在一个机箱内,保证采集数据的同步性。

3.2 软件系统

检测系统的测控软件采用LabVIEW开发环境进行编写。LabVIEW使用图形化编辑语言G编写程序,产生的程序是框图的形式。与C和BASIC一样,LabVIEW也是通用的编程系统,有一个完成任何编程任务的庞大函数库。LabVIEW也有传统的程序调试工具,如设置断点、以动画方式显示数据及其子程序(子VI)的结果、单步执行等,便于程序的调试。

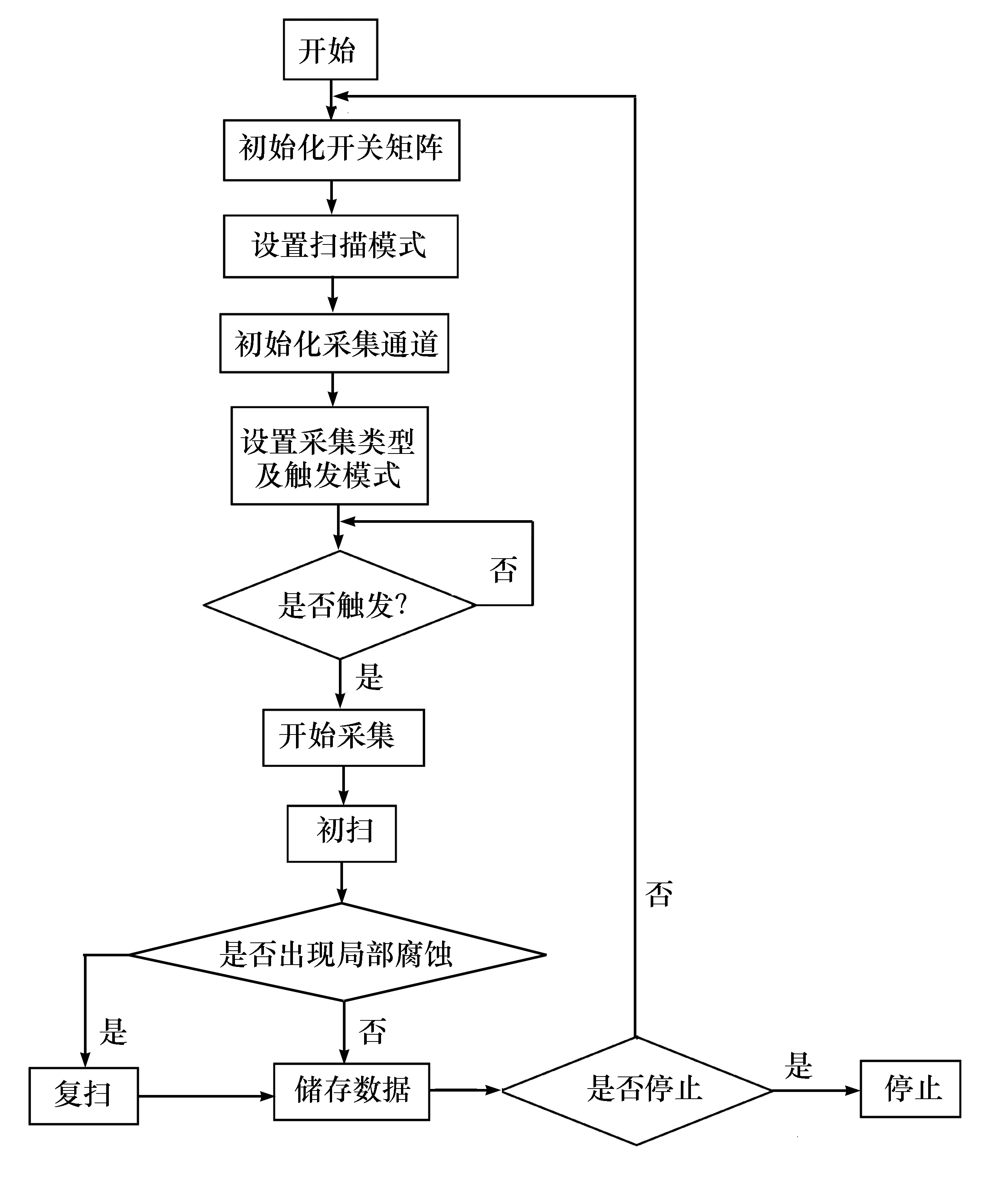

本系统软件部分由作者自主开发完成,有很好的可扩展性,并且操作简单。它包含了多条数据流,主数据流为采集矩阵电压信号的数据流,其他为温度等环境参数信号的数据流。数据流间互不干扰,时间上同步采集并进行存储。为了能够精确地定位局部腐蚀,根据电场指纹技术的检测原理,在软件中设置了初次扫描和重复扫描相结合的模式进行数据采集。数据采集流程图2所示。

图2 数据采集流程图

除了精确的采集流程外,还设计了友好的人机交互界面(见图3),提高了无损检测实验教学的效率。

图3 检测系统软件的人机交互界面

3.3 系统验证

通过多物理场耦合数值仿真软件及实验验证的方法验证检测系统的采集精度。检测材料为常见的金属材料Q235钢。

3.3.1 模拟仿真

采用COMSOL multiphysics 5.2a仿真软件对Q235钢(700 mm×250 mm×12 mm)进行数值仿真,对不同温度下的电场指纹信号进行模拟,用到AC/DC模块和传热模块,并将温度场和电场两个物理场耦合。

初始电流边界条件方程为:

J=Qj

J=σE+Je

E=-V

电流场条件设定:所建模型表面设置为电绝缘,左端电极柱设置为通1 A的电流,右端的电极柱设置为接地。

初始温度边界条件如下:

ρCpu×T+×q=Q+Qted

q=-kT

温度场条件设定:图4所示模型四周和电极柱设置为热绝缘,上下表面温度设置为T1。

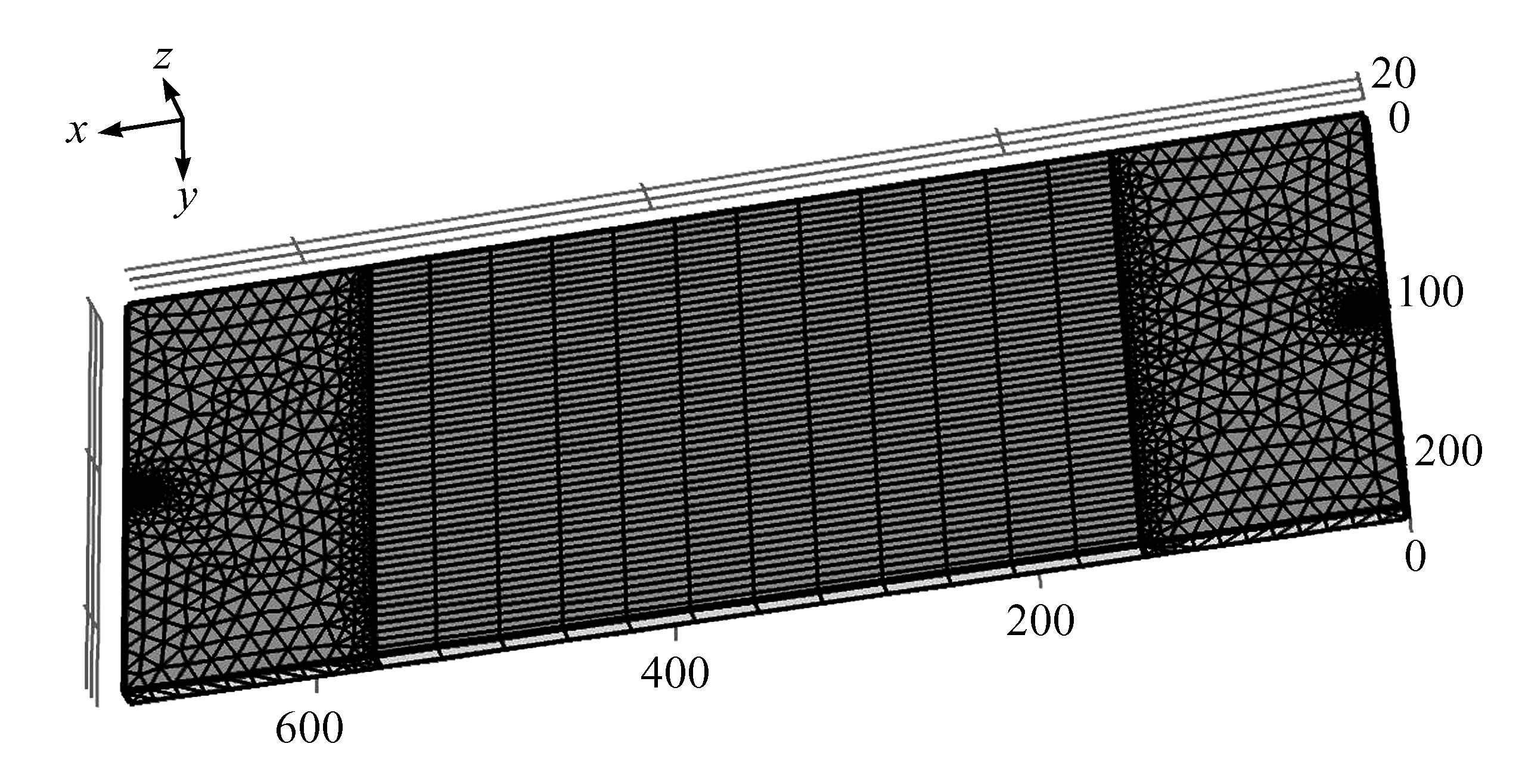

根据几何模型的分层对几何模型进行合理的网格划分,对两端非有效检测区进行四面体网格划分,中间有效检测区部分采取扫略的方式进行网格划分,最终所建模型如图4所示:

图4 网格模型图

图4中,中间部分为有效检测区,其网格是均匀划分的,有助于提取平板模型上准确的电压值。最终提取数据如下表1所示。

表1 不同温度下电压数值表

3.3.2 实验验证

实验验证部分所用的设备包括基于PXIe的电场指纹检测系统和恒温恒湿箱。

恒温恒湿箱采用青岛精科检测设备有限公司的JK-150L,其温度范围为-40~150℃,温度波动≤±0.5 ℃,分辨率为0.01℃。

实验验证时,首先在Q235平板试样上焊接采集电极矩阵及电流馈入/馈出端,然后将电流馈入/馈出端连接到电场指纹检测系统的电源控制模块,将采集电极矩阵连接到电场指纹检测系统的数据采集模块,将温度传感器贴在试样上,最后将试样放入恒温恒湿箱中。分别将温度设置为20、30、40、50、60、70℃,并将采集到的数据进行储存。采集到的数据与模拟所得数据对比如表2所示。

表2 不同温度下实测电压、补偿电压及误差

从表2可以看出系统采集数据与模拟所得数据存在误差,误差的主要来源是:(1)测量的随机误差;(2)检测时间较短,升温时间不足,试样受热不均,温度升高后会使电极对间的温度有微小差异引起的误差;(3)采集矩阵是手工焊接,难以保证电极对之间的距离完全相等;(4)模拟假设理想情况,而在实际采集中有许多环境或人为的小幅干扰造成误差。

即使存在上述不可控因素的影响,本系统在低激励电流下仍有很好的采集精度,不影响检测系统对腐蚀的判断和分析,证明了该基于PXIe的电场指纹检测系统有着良好的准确性和可靠性。

3.4 模块化电场指纹检测系统的优点

(1) 低激励、高精度、一体化。本系统成功运用PXIe总线技术,将电场指纹检测系统的数据同步性、设备集成性大大提高,在提高数据采集精度的同时能够保证采集速率,提高了实验效率。应用低至1 A的激励电流就可以准确采集数据,提高了系统的安全性这对实验教学非常重要。

(2) 可扩展性好。用户可根据实验目的和测试需求,对本系统的软硬件进行修改和扩展,并配置不同的环境参数传感器,以对比各种自然环境和工艺环境条件下金属设备、构件或材料的腐蚀过程和规律,引导学生探索环境参数变化对腐蚀速度的影响。

(3) 简单、方便、精确。检测过程的操作简单,软件易于使用,初扫和复扫相结合的扫描方式能够及时、精确地判读局部腐蚀的位置及其特征参数,有助于提高实验教学效率,使学生更多关注实验内容,而不是烦恼如何操作仪器。

4 结语

本文研制的模块化电场指纹检测系统将电场指纹技术与PXIe总线技术相结合,提高了电场指纹检测系统的集成性、精确性和安全性,符合无损检测设备的发展趋势,能有效配合无损检测相关课程的实验教学,显著提高实验效率,有益于推广电场指纹技术和丰富无损检测教学手段。