复合材料蜂窝夹层结构J形梁共固化成型技术研究

袁 超

复合材料蜂窝夹层结构J形梁共固化成型技术研究

袁 超

(中航复合材料有限责任公司,北京 101300)

分析了复合材料蜂窝夹层结构J形梁的结构特点和工艺难点,通过组合工装的设计,工艺参数的优化和铺叠过程多次抽真空预处理操作,提高零件成型质量。结果表明,根据复合材料蜂窝夹层结构J形梁设计的包括主体模具、底板盖板和外腹板软模的组合工装,有利于保证零件尺寸及最终成型质量;共固化工艺参数选择抽真空,加压0.2 MPa能够在保证蜂窝不产生滑移的同时,提供足够的压力帮助预浸料包裹的气体和树脂固化过程中产生的挥发份在树脂凝胶前排出,制得的零件具有良好的内部质量;在铺叠过程中进行多次抽真空预处理操作,有利于排出铺叠过程中预浸料夹裹的气体,从而减少零件空隙缺陷。

复合材料;J形梁;蜂窝夹层;共固化

复合材料具有比强度高、比刚度大等优点,已成为航空航天领域重要的轻量化结构材料,并广泛应用于飞机的各个部件,复合材料用量已成为衡量航空飞行器先进性的重要指标之一[1]。蜂窝夹层结构复合材料是目前所知的最节省材料、具有最大的强度重量比的一种结构性材料。与实心材料相比,蜂窝夹层结构复合材料使用的有效材料仅为被替代材料的1%~5%,它显然是一种用料省、耗能小的极具潜力的轻质材料。蜂窝夹层结构通常是由比较薄的面板与比较厚的芯子胶接而成[2]。

一般面板采用强度和刚度比较高的材料,芯子采用密度比较小的材料。夹层结构具有质量轻、弯曲刚度及强度大、抗失稳能力强、耐疲劳、吸音、隔热等优点,因此,在飞行器结构上得到了广泛应用。在飞行器设计过程中,往往通过在壁板内部增加J形梁,来提高整体大型壁板的刚性和强度,更有效地提高结构整体质量。

共固化是指将2个或2个以上零件通过一次固化成型,形成整体制件的工艺方法。共固化成型工艺制造成本低,适合制造型面复杂的结构[3]。本文研究的复合材料蜂窝夹层结构J形梁采用共固化成型,外蒙皮、内蒙皮、蜂窝芯材同时一次成型,工艺步骤简单、工序少。但由于J形梁结构复杂,且蜂窝与蒙皮同时成型不能施加高的成型压力,所以,最终制件容易产生脱粘或孔隙缺陷。

为了提高最终制件的成型质量,本文分析了J形梁结构特点及工艺难点,并对工装设计、铺叠预处理、共固化工艺参数选择3个方面进行了深入研究,通过优化,最终制成了外表美观、质量好、无内部缺陷的复合材料蜂窝夹层结构J形梁制件。

1 零件结构特点及工艺难点

1.1 结构特点

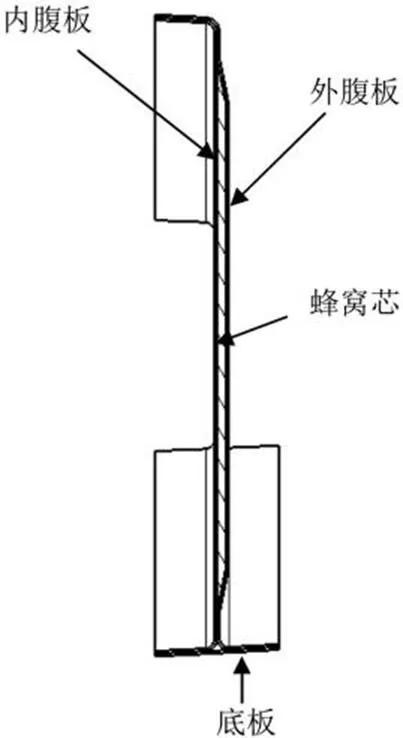

J形梁为蜂窝夹层结构,由外腹板、内腹板、底板及蜂窝芯组成,总长4.7 m,宽0.3 m,外腹板、内腹板及底板材料为T300/BA9913碳纤维单向带环氧预浸料,蜂窝芯材为NRH2-48芳纶纸蜂窝,截面为梯形,高3 mm,底角为14°,位于内腹板与外腹板之间,J形梁截面如图1所示。

1.2 工艺难点

在复合材料蜂窝夹层结构J形梁共固化过程中,既要保证蜂窝区板芯胶接质量,又要保证无蜂窝缘条区零件质量,需要在保证零件尺寸的同时,对J形梁外腹板、内腹板及底板区域进行加压。

为保证零件较高的成型质量,需要加大成型压力,但加压过大容易造成蜂窝芯的滑移和塌陷,如何选择适当的成型压力,既保证零件成型质量,又不造成蜂窝的滑移和塌陷是一个工艺难点。

相比于胶接成型蜂窝夹芯结构,共固化成型夹芯结构对预浸料的含胶量、树脂流动性[4-5]等要求更为严格,相比共胶接和二次胶接成型,共固化成型过程中内腹板及外腹板的成型质量较差,容易产生孔隙缺陷。

1.2.1 组合工装设计

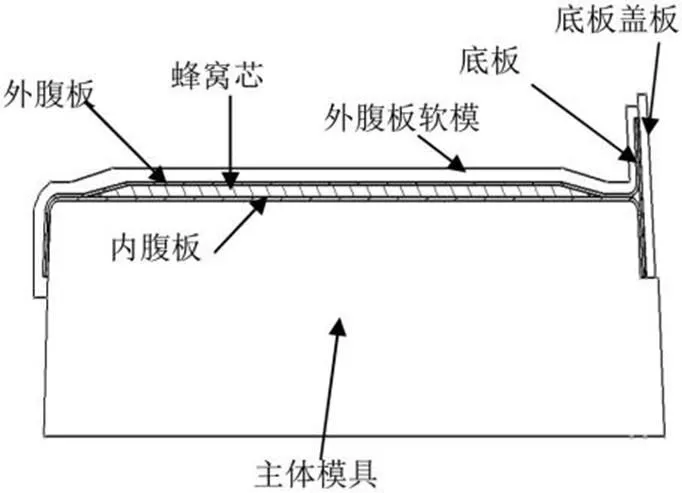

为了在保证零件尺寸的同时,对J形梁外腹板、内腹板及底板区域进行加压,自行设计组合工装,工装截面如图2所示。组合工装包括主体模具、底板盖板和外腹板软模。主体模具工作型面与J形梁内腹板型面一致,采用钢材料由数控加工而成,主要作用为在成型过程中支撑零件,保证J形梁内腹板型面及刚度。底板盖板由16层T300/BA9913碳纤维单向带环氧预浸料铺叠固化而成,与底板外型面一致。由于底板盖板与底板材料一致,所以,热膨胀系数相同,能够在成型过程中保证加压均匀及最终成型后底板的型面尺寸。外腹板软模为两层EW200干玻璃布,玻璃布具有软性,能在加压过程中紧贴外腹板面,保证外腹板面均匀加压,从而保证外腹板面的成型质量。

图1 J形梁截面示意图

图2 组合工装示意图

在模具使用过程中,先在主体模具上铺叠内腹板铺层,然后将胶膜和蜂窝芯依次置于铺叠完成的内腹板铺层上,再在底板盖板上铺叠底板铺层,将带有底板铺层的底板盖板组装到主体模具上。然后,在蜂窝芯上依次铺放胶膜和外腹板铺层,最后再将封装辅助材料和外腹板软模盖在主体模具上进行封装,最终进入热压罐共固化成型。

1.2.2 工艺参数选择

共固化成型工艺参数对制件成型质量有决定性影响[6-8]。工艺参数需要选择适当的成型压力,既保证零件成型质量,又不造成蜂窝的滑移和塌陷。

选用T300/BA9913碳纤维单向带环氧预浸料及底角为14°的NRH2-48芳纶纸蜂窝进行工艺试验,采用不同工艺参数进行共固化成型,结果如表1所示。

表1 工艺参数对共固化成型零件的影响

由表1可以发现,加压0.3 MPa时,由于压力过大,共固化过程中产生的侧向分力导致蜂窝发生滑移。加压0.1 MPa,虽然蜂窝不产生滑移,但是由于共固化压力过小,预浸料在热成型过程中加压不足,预浸料包裹的气体和树脂固化过程中产生的挥发份等无法排出,进而导致无损检测发现孔隙缺陷。而加压0.2 MPa并抽真空时,共固化过程中产生的侧向分力不足以导致蜂窝滑移,同时,又能在预浸料热成型过程中提供足够的压力,帮助预浸料包裹的气体和树脂固化过程中产生的挥发份在树脂凝胶前排出,所以,无损检测无缺陷。而加压0.2 MPa不抽真空,预浸料包裹的气体和树脂固化过程中产生的挥发份不易通过抽真空过程排出,所以,存在少量孔隙缺陷。

1.2.3 铺叠预处理

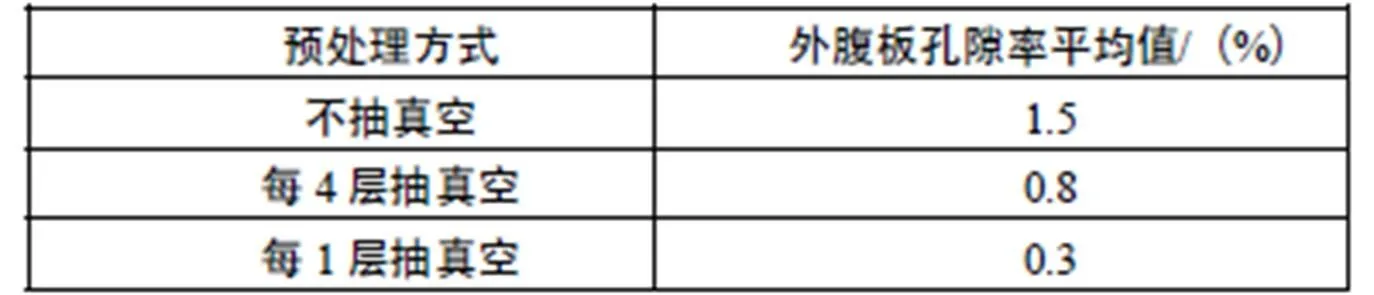

采用共固化成型蜂窝夹层结构,蒙皮的内部质量相对难以控制。在共固化成型过程中,如果压力过高,则会导致蜂窝的滑移和塌陷。同时,蜂窝芯的结构导致加压过程中蒙皮压力不均匀及加压困难。上述原因导致铺叠过程中预浸料夹裹的气体不易在树脂凝胶前排出,进而堆积在预浸料层间,出现孔洞、孔隙密集或分层等缺陷。为了减少因预浸料铺叠过程中包裹的气体不易排出而造成的缺陷,选择在预浸料铺叠过程中,应对预浸料铺层进行多次抽真空操作,每次抽真空时间25 min。不同抽真空预处理方式制得的零件外腹板孔隙率测试结果对比如表2所示。

表2 铺叠预处理对制件外腹板孔隙率的影响

由表2可知,每一层抽真空的预处理操作制得的J形梁零件外腹板孔隙率最低,不抽真空制得的J形梁零件外腹板孔隙率最高。多次抽真空的预处理操作有利于排出减少铺叠过程中预浸料夹裹的气体,进而降低零件空隙缺陷。

2 结论

根据复合材料蜂窝夹层结构J形梁设计的包括主体模具、底板盖板和外腹板软模的组合工装,有利于保证零件尺寸及最终成型质量;共固化工艺参数选择抽真空,加压0.2 MPa能够在保证蜂窝不产生滑移的同时,提供足够的压力,帮助预浸料包裹的气体和树脂固化过程中产生的挥发份在树脂凝胶前排出,制得的零件具有良好的内部质量;在铺叠过程中进行多次抽真空预处理操作有利于排出减少铺叠过程中预浸料夹裹的气体,从而降低零件空隙缺陷。

[1]赵渠森,郭恩明.先进复合材料手册[M].北京:机械工业出版社,2003.

[2]负钦东.复合材料在飞机上的应用与修理[J].民航科技,2009(03):114-116.

[3]毕红艳,段友社,谢凯文.共固化成型蜂窝夹层结构缺陷分析及工艺改进[J].航空制造技术,2014(15):106-109.

[4]Grove S M,Popham E,Miles M E.An investigation of the skin/core bond in honeycomb sandwich structures using statistical experimentation techniques[J].Composites PartA,2006,37(05):804-812.

[5]Vadakke V ,Carlsson L A.Experimental investigation of compression failure of sandwich specimens with face/core debond[J].Composites Part B,2004,35(6/8):583-590.

[6]陈蔚,成理,叶宏军,等.Nomex蜂窝夹层复合材料的成型工艺研究[J].玻璃钢/复合材料,2017(07):70-73.

[7]郑义珠,顾轶卓,孙志杰,等.Nomex蜂窝夹层结构真空袋共固化过程蜂窝变形[J].复合材料学报,2009,26(04):29-35.

[8]原崇新,李敏,顾轶卓,等.蜂窝夹层结构真空袋共固化工艺过程实验研究[J].复合材料学报,2008,25(02): 57-62.

S251

A

10.15913/j.cnki.kjycx.2018.22.102

2095-6835(2018)22-0102-02

袁超(1987—),男,硕士,工程师,研究方向为树脂基复合材料成型。

〔编辑:张思楠〕